基于3D 传感器的带束层纠偏算法

苏 铭 ,范文强 ,肖 东

(1.烟台大学 光电信息科学技术学院,山东 烟台 264000;2.国珑智能科技(威海)有限公司,山东 威海 264200)

0 引言

带束层是指在汽车轮胎组成中起支撑和缓冲的部分,又被称为支撑层和稳定层[1]。偏移是指塑料、布匹、橡胶等材料在流水线上进行喷涂、切割、印刷的过程中,由于机械振动导致材料偏离原来的位置。即材料侧面没有整齐划一地对齐,此时带束层将发生偏移,带束层偏移在一定程度上会影响后续的工序操作,对产品的质量造成极大的干扰,甚至会造成机器损坏或者停工检修等问题。因此在产品加工过程中,需要对发生偏移的物料进行实时的纠正,这个过程称为纠偏[2]。2006 年闫小伟针对物料张力不适当或者张力波动较大等原因,提出状态反馈控制理论,明显提高了纠偏系统的响应速度和控制精度[3];2008 年康靖提出了光电控制系统,创新性地对偏移量采用了三段式的控制策略,提高了控制器的处理精度[4];2011 年朱章针对物料自身张力变化造成的影响提出了一种纠偏检测与控制装置,结果表明提高了纠偏系统检测精度[5];2014 年王薇通过研究速度和张力的关系,提出了收卷控制系统张力恒定的张力控制策略,实验结果表明此系统纠偏效果好,控制精度高[6];2015年魏璐提出了基于CCD 传感器的镭射膜纠偏系统,通过对预处理后的图像采用Canny 算法检测边缘检测和Hough 算法变换提取特征直线等,提高了纠偏系统采集精度[7];2016 年侯磊为了克服一般PID 控制的处理非线性时的缺陷,设计了一种具有参数自整定的模糊PID 控制器,提高了系统精度[8];2017 年柯洋提出了一种双环PID 控制算法,提高了纠偏系统精度和稳定性,较好地抑制了干扰噪声[9];2018 年惠先刚提出了先对检测跑偏数据进行规律分析,然后用小波去噪处理跑偏量检测信号,提高了检测精度[10]。通过对纠偏系统的研究,本文提出一种纠偏算法。在带束层物料加工的过程中要利用纠偏系统对物料的偏移量进行实时纠正,使得物料偏移量控制在质量允许的范围内。

1 纠偏系统概况

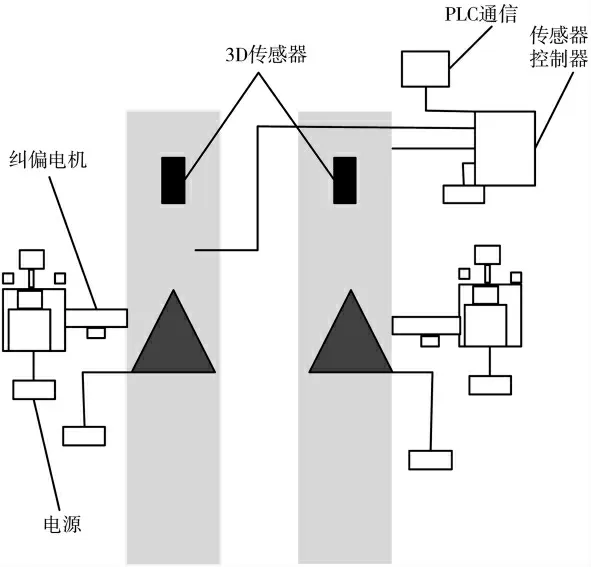

纠偏系统纠偏过程:3D 传感器连续获取带束层在传送带的位置信息,然后传感器将接收的图像数据发送到控制器,控制器根据处理后得到的实际距离和带束层宽度信息判断是否进行纠偏。如果进行纠偏,将偏移距离转化得到的电压数据发送给电机;如果不进行纠偏,继续获取带束层位置信息,直到通过多次纠偏将偏转的带束层纠正到误差允许的位置范围[11]。

纠偏系统主要由视觉系统、控制器和执行元件三部分组成[12]。纠偏系统的组成部分如图1 所示。

图1 纠偏系统

2 纠偏过程

2.1 带束层数据采集

在本文中,带束层数据用3D 线激光传感器进行采集,其型号为LV_100,X 轴分辨率可以达到0.03~0.05 mm,在实际的纠偏过程中,其纠偏精度足够达到实际项目需求。在实际纠偏过程中,带束层纠偏区域划分如图2 所示。

图2 带束层

带束层从上到下可以分为5 个区域,在实际纠偏过程中,区域1 和5 不进行纠偏,区域2 和4 进行定边纠偏,区域3 进行定中纠偏。

通过纠偏系统的视觉部分对带束层进行数据采集,利用MATLAB 进行3D 显示,从图3 中可以清楚地看到一个平行四边形轮廓的带束层和传感器所扫描的范围。

图3 采集的带束层在MATLAB 中的模拟图像

2.2 数据预处理

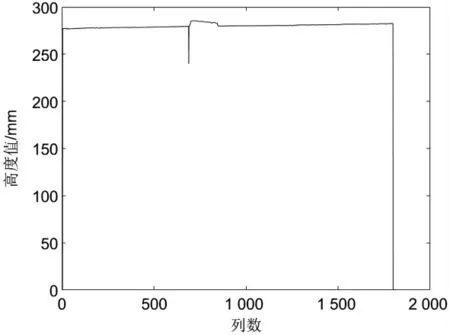

在数据采集过程中,由于传感器本身的物理缺陷以及受到光线和噪声等的影响,在数据处理的过程中可能会对纠偏精度有一定的影响。由于在纠偏过程中是通过寻找每条数据的上升沿和下降沿来判断带速层的宽度,因此上升沿和下降沿的准确性直接影响纠偏精度,通过对原始数据分析,可以发现在上升沿和下降沿附近存在零点和异常点之类的毛刺,如图4 所示。

图4 噪声干扰

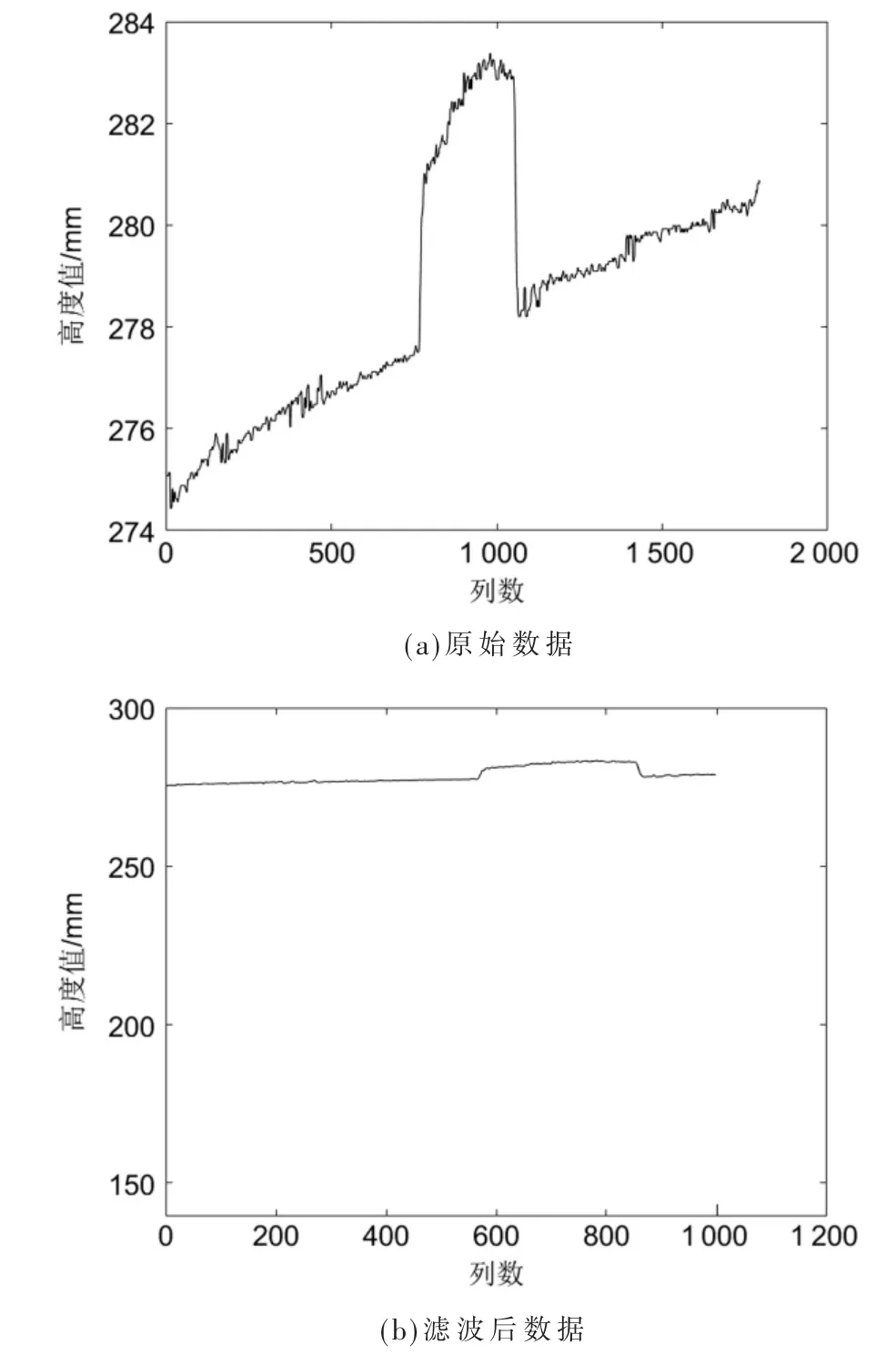

为了避免噪声在纠偏过程中对精度的影响,本文采用中值滤波对原始数据进行预处理,由于中值滤波是对像素进行求平均值,对于出现的这种零点和异常点能够很好地消除[13]。随机选取一行数据进行滤波,滤波前后的效果图如图5 所示。

图5 滤波后效果对比

通过滤波前后对比,可以明显发现原始数据经过中值滤波后噪声消失明显,在上升沿和下降沿附近毛刺基本消失。上升沿和下降沿之间的变化趋向稳定,便于进行边缘检测和特征提取。

2.3 算法实现

在纠偏过程中,由于纠偏电机只能通过接收模拟电压来改变其行程,因此在纠偏过程中,需要根据计算带束层的宽度来转换成相对应的电压。在实际的纠偏过程中,一条线激光的长度为500 mm,以最左边的起始点为0 mm,其对应电压为0 V;最右边的距离为500 mm,其电压对应为10 V,此时电压分辨率为f=0.02 V/mm。

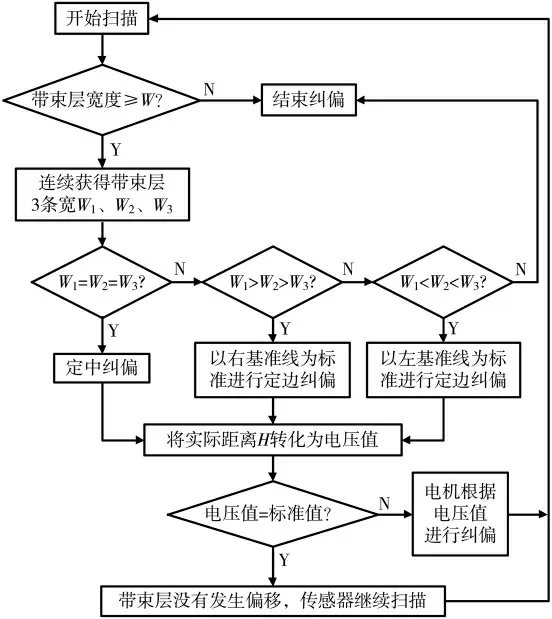

对带束层的数据进行预处理后,开始实现纠偏算法。纠偏流程如图6 所示,设定一个判断阈值W,当带束层的宽度大于W时,开始采集带束层的宽度信息,此时传感器连续获得3 条带束层的宽度W1、W2和W3,判断三者的关系[14]。

图6 纠偏流程图

判断逻辑如下:

(1)当W1<W2<W3时,此时带束层处于区域2。在此区域进行单边纠偏,以带束层长边对应的距离为参考距离,计算此时长边的实际距离H,根据电压与距离的分辨率关系,得到此区域长边的参考电压,与标准的电压V1进行比较,其电压差值对应于实际的纠偏距离。

(2)当W1=W2=W3时,此时带束层处于区域3。在此区域开始进行双边纠偏,以带束层中间对应的距离为参考距离,在得到带束层两边的实际距离后,通过取平均值求出带束层的实际距离H,根据电压与距离的分辨率关系,得到此区域中间的参考电压与标准电压V2进行比较,其电压差值对应于实际的纠偏距离。

(3)当W1>W2>W3时,此时带束层处于区域4。在此区域进行单边纠偏,以带束层长边对应的距离为参考距离,计算此时长边的实际距离H,根据电压与距离的分辨率关系,得到此区域长边的参考电压与标准距离对应的电压V3进行比较,其电压差值对应于实际的纠偏距离。

3 实验结果分析

将3D 传感器采集的整个带束层的数据在MATLAB上进行仿真,模拟在一个时间段内3D 传感器采集的图像数据和控制器需要处理的数据。将获得的数据通过纠偏算法进行处理,对处理后的数据进行整合,得到了带束层的宽度变化图和带束层每行所对应的电压。3D 传感器是将采集到的图像数据转化为列和行的CSV 文件,所以实验结果是用列数和行数来表示的。

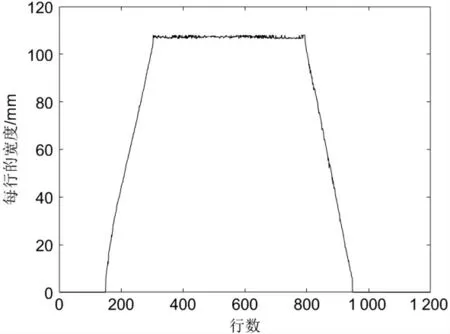

最后,通过对采集到的带束层数据进行模拟仿真,带束层的宽度变化如图7 所示。从图中可以看出,带束层的宽度从0~110 mm,到中间保持恒定,最后逐渐减小到0。

图7 带束层宽度变化图

在得到带束层的实际宽度后,根据前面设定的阈值W,当带束层的宽度超过W时,实时计算每条边的纠偏宽度以及对应的电压关系,带束层的实际电压分布如图8 中实线线条所示。

图8 带束层对应的电压

图8中,实线线条表示带束层纠偏时的标准电压V,虚线线条表示带速层实际得到的电压V′,其差值△V对应于实际的纠偏宽度。在图8 中随机选取3 个区域的数据,如表1~表3 所示。

表1 区域2 定边纠偏部分数据

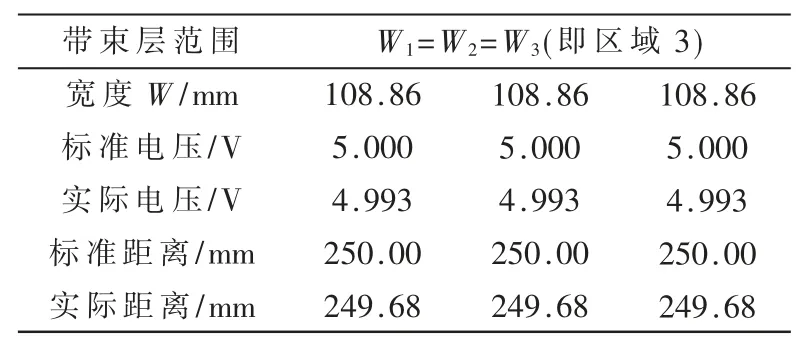

表2 区域3 定边纠偏部分数据

表3 区域4 定边纠偏部分数据

采集到的9 组数据分别是3 个区域不同位置对应的距离和电压。实验结果表明,本文纠偏算法能够获得较准确的实际距离和电压,能够实现较好的纠偏功能。

通过对表1 进行观察可以得出,在区域2中,当带束层的实际距离为297.48 mm时,对应的电压为5.950 V,与标准电压6 V 相差0.050 V,说明带束层发生了偏差。

对表2 进行分析,在区域3中,当带束层的实际距离为249.68 mm时,对应的电压为4.993 V,与标准电压5 V 相差0.007 V,说明带束层已经被纠正了一部分。

对表3 进行分析,在区域4中,当带束层的实际距离为196.40 mm时,对应的电压为3.928 V,与标准电压4 V 相差0.072 V,说明带束层已被纠正到可控范围内,纠偏成功。

通过对9 组数据进行分析对比,可以发现本文的纠偏算法在纠偏精度上有较好的实现效果,与标准电压之间的差值越来越小,最终达到一个可控范围内。实验结果表明,本文纠偏算法能够获得较准确的实际距离和电压,能够实现较好的纠偏功能。

4 结论

本文设计的是一种基于3D 传感器的纠偏算法。在实际应用中,纠偏系统能够通过纠偏算法精确地处理图像,及时地传递数据,准确地得出对应的实际距离、宽度和电压,并且能够在短时间内及时处理数据。运用此纠偏算法的纠偏系统,比针对一条边进行纠偏的算法更精确,能够满足生产需求。