轨道伤损在线监测系统关键技术研究与实现

张龙伟 胡诗涌 董黄伟 赵旺 高荣旭

(1.第七一五研究所, 杭州,310023)

(2.北京市地铁运营有限公司线路分公司,北京,100082)

钢轨是铁路轨道结构中最重要的部件,包含轨头、轨腰和轨底的空间结构,具有引导车辆前进、承受和传递车轮荷载的功能[1]。在列车荷载的往复作用下,容易产生弯曲、扭转、爬行等[2-4],导致损伤变形及性能劣化。长期运营会出现异常磨耗与断裂等常见病害,直接影响线路安全运营。因此,为提高养护维修效率,及时掌握轨道结构的服役状态,对轨道伤损进行在线监测非常有必要,包括对复杂运营条件下道岔钢轨伤损病害进行长期无损检测[5],及更长线路内的轨道系统进行结构健康监测。本文使用一种收发合置的超声导波换能器,通过有限元软件进行发射接收信号物理模拟仿真,对轨道采集信号与基线信号比较分析,实现了轨道的在线监测。经过实验室及真实环境测试,验证了本方法具有良好的检测性能,质量稳定可靠,满足使用需求,安装运行不影响行车安全,也不对工务维修产生不便。

1 工作原理

轨道伤损在线监测方法主要基于三个原理:被动声的异常监测、主动回波的异常监测及主动导波能量的异常监测。超声波在固体中的传输损失小、探测深度大,但超声波在异质界面上会发生反射、折射等现象,且难以通过气体与固体的界面。如果金属中有气孔、裂纹、分层之类的缺陷(缺陷中有气体)或夹渣之类的缺陷(缺陷中有异种介质),超声波传播到金属与缺陷的界面处,就会全部或部分被反射,导致接收端的信号参数发生改变。通过健康状态预警及安全评估,判断所监测轨道的服役状态,如有缺陷可通过GSM/GPRS 远程传输至监控中心,提供及时有效的监控、决策、指挥、评价等现代化管理手段。

2 理论仿真

2.1 理论基础

使用超声导波的结构监测服役状态通常分为两步:在各种安装状态下收集正常服役轨道的最大基线信号,并确认获取的超声导波数据的完整性;实时轨道服役状态监测,将每组监测状态下采集信号与基线信号进行比较,判断监测区域内的轨道结构变化,并对结构变化位置进行定位。

在构建数据矩阵之前,首先对原始信号进行预处理,以消除平均偏差并归一化信号幅度。通过式(1)消除平均幅度误差。

2.2 缺陷检测

如果在一个空间中分布有三个独立的声源,则可以将在同一空间中的其他四个位置获取的声音信号视为这些声源的线性组合,这种关系可以写成:

基线信号和测试信号中都存在与缺陷无关的良性因素,但由于基线信号的随机选择而无法将测试信号与基线信号分开。每次计算中,特征空间中IC 的顺序都不相同。因此使用ASED(Average Standard Euclidian Distance)的系数来评估特征空间中测试信号和基线信号的差异:

其由随机选择的基线信号和最新的测试信号组成,对这些信号进行预处理。信号的尺寸通常为采样时间点数。这种关系可以用式(7)表示。

式(6)~(8)中上标b 表示基线信号,上标t表示测试信号。jσ是第j个标准差系数。可以针对一系列测试信号评估ASED 值,从而生成ASED 曲线。我们通过观察该曲线中的阶跃变化来检测缺陷的存在。

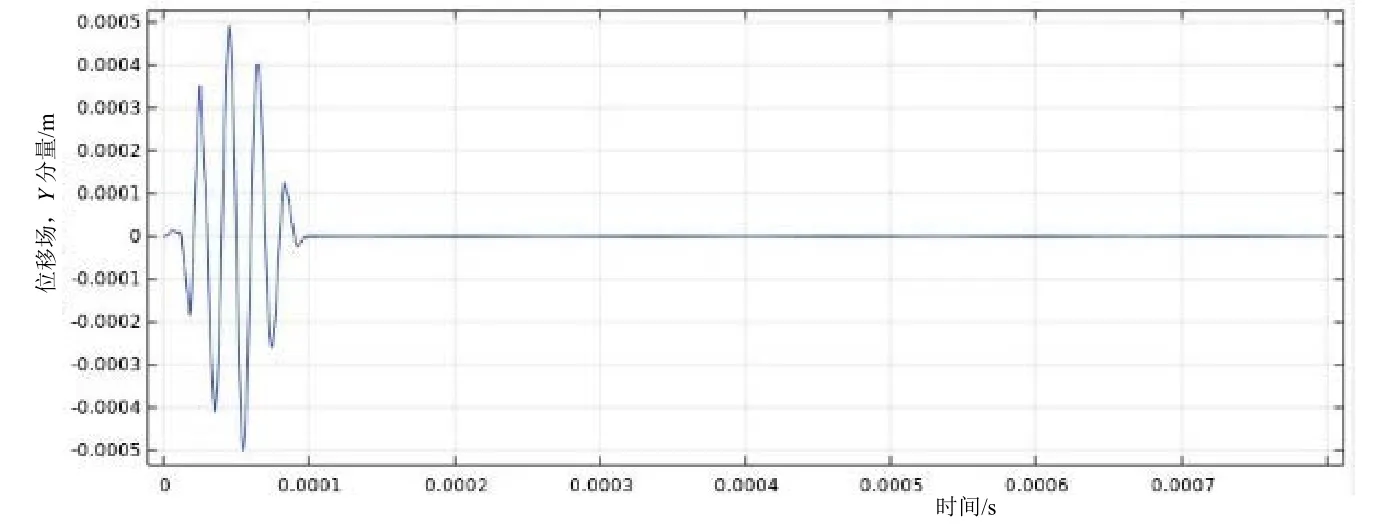

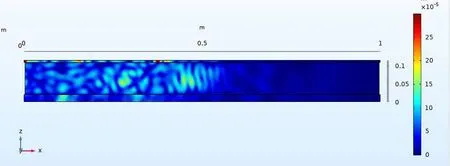

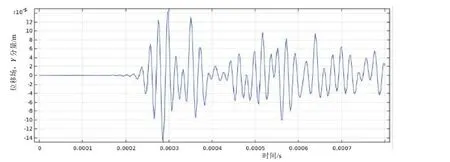

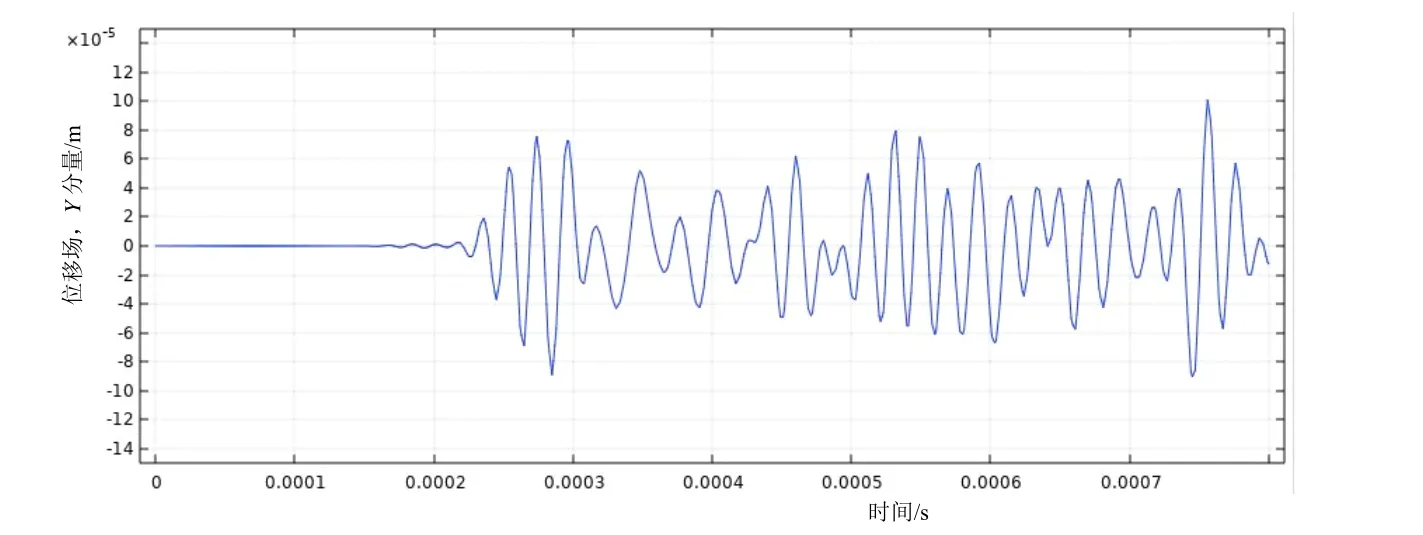

2.3 仿真

给定仿真参数,轨道单位长度的质量为60 kg/m,长度L=100 cm。激励中心频率50 kHz。使用汉宁窗调制方法。激励位置为轨腰中心距离边缘5 cm,数据获取位置为另一端轨腰中心距离边缘5 cm 处。仿真效果图如图1~5 所示。

图1 发射信号波形示意图

图2 无裂纹位移仿真

图3 有裂纹位移场仿真

图4 无裂纹接收信号形态

图5 有裂纹接收信号形态

本方法使用汉宁窗对一个周期的正弦脉冲信号进行调制,由于压电换能器振动特性,接收到的信号波包变得非常宽,从而降低了接收信号的时间分辨率。通过对钢轨有无裂纹仿真对比,可有效查看在设计激励信号下,接收端获取的信号形态发生明显变化。仿真结果表明本研究方法可用于轨道在线无损检测工作。

3 测试试验

3.1 设备组成

轨道伤损在线监测方法设备由收发合置换能器、换能器激励模块、信号采集存储模块、信号处理模块、无线通信模块及人机交互模块组成。

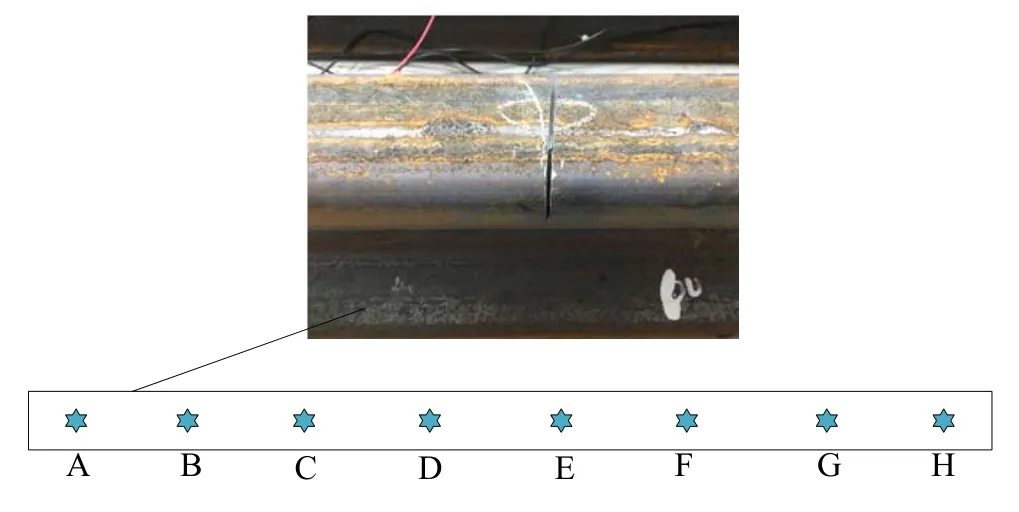

3.2 实验室测试

轨道长度为12.5 m,两边各有3 个孔,第一个孔距离边界7 cm,第二个孔距离边界21 cm,第三个孔距离边界36 cm。两边各预留50 cm,间隔160 cm 安装一个传感器,共安装8 个传感器。实验室裂纹示意如图6 所示。

图6 实验室裂纹示意图

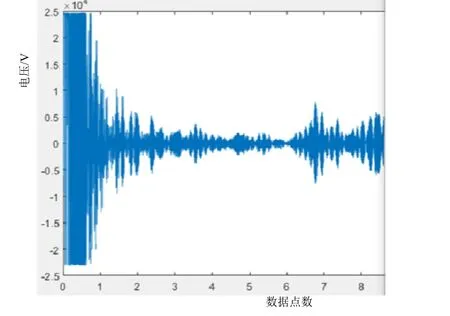

使用轨道伤损在线监测系统进行数据采集,选取一对换能器A、B 数据进行查看。图7 所示为A换能器发射信号B 换能器接收信号形态,图8 为A换能器发射接收信号形态。由图7、8 可知,本系统在实验室测试过程中可有效进行数据采集。

图7 A 发B 收信号形态

图8 A 发A 收信号形态

图9 为100 组基线数据与轨道切割裂纹后的100组采集数据的ASED 值比较。从图中可以看出本系统可有效检测出所监测轨道区域内的裂纹发生。

图9 轨道状态改变ASED 值示意

3.3 轨道测试

为验证本方法功能的实际使用情况,我们在北京万柳基地进行了模拟真实工况下的实验室测试。试验场景如图10 所示。本次试验环境是按照真实工况设计的轨道道岔状态。为验证轨道伤损在线监测设备方法功能性能,在不损坏试验设备前提下,对轨道进行加装结构件以模拟轨道服役状态变化,通过本系统进行服役状态变化检测,计算结构件加装前后ASED 值变化情况如图11 所示。

图10 万柳基地试验场景

图11 万柳基地ASED 值示意

当计算出测试信号ASED 值较基线信号ASED值发生了阶跃变化,立即通过无线网络将报警信息发送至运营管理人员所在位置。本方法对每个换能器进行编码,结合安装过程中换能器与安装位置比对记录,可满足报警信息包含报警位置等属性的需求,大大提升运维人员对监测轨道服役状态的掌握程度。

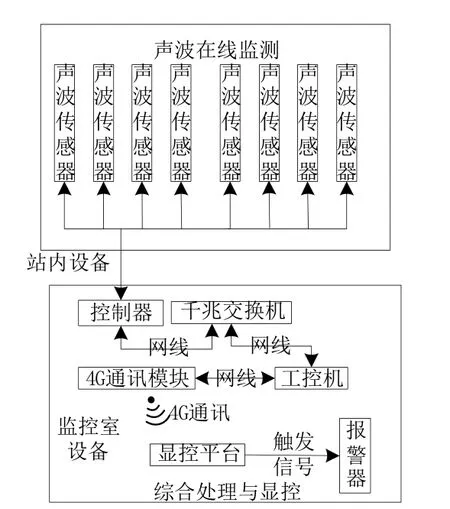

4 安装试运行

在北京地铁9 号线国家图书馆站进行设备安装,实现上述算法及设备在平台应用。组成框图如图12所示。

图12 设备组成框图

系统安装完成后进入试运行阶段。在引入质量散射体的时间段内,系统有效检测到监测区域内钢轨发生明显变化并输出报警信息,报警界面如图13所示。

图13 系统报警界面

5 结语

目前国内外钢轨超声波检测主要包括人工钢轨超声波探伤小车、大型钢轨探伤车、双轨式钢轨超声波探伤仪等, 探伤周期一般为10 遍/年,无法对钢轨进行实时检测[6]。

通过有限元软件仿真及实验室、万柳基地试验结果表明,本文提出的轨道伤损在线监测方法可在无损情况下有效检测出所监测轨道的服役状态变化,并将服役状态实时通过无线方式发送至管理人员所在位置,为铁路与地铁的“智能运维”提供基础大数据,使道岔设备从“故障修”迈向“状态修”,大大降低了运维管理人力成本,降低人员复杂环境下的工作强度。

此研究及万柳基地测试试验过程中,得到北京路云通科技公司王逸宁、李逸等提供的帮助,在此特表示感谢,并对其他所有参与试验的人员同样表示感谢。