同步双液注浆控制系统在盾构施工中的应用

程益君

(中国铁建重工集团股份有限公司,湖南长沙 410100)

0 引言

随着国家对铁路和地铁的大力建设,盾构机己成为隧道挖掘过程中不可缺少的工具,盾构机是融合机械、电气、液压、传感器、信息等多项技术于一身的专用隧道掘进机械。在盾构机复杂的结构系统中,注浆系统是其中不可缺少的一部分。同步注浆是从安装在盾构机上的注浆管直接注入盾尾间隙的方法,与盾构掘进同时进行,是通过同步注浆系统及盾尾的注浆管,在盾构向前推进盾尾空隙行程的同时进行,浆液在盾尾空隙形成的瞬间及时起到填充作用,使周围岩体获得及时的支撑,可有效防止岩体的坍塌,控制地表的沉降[1]。双液同步注浆是指同步注浆时,为了克服单液注浆凝固时间较长的缺陷,在A 液中添加B 液,加速A 液的凝固,从而缩短A 液的凝固时间,快速控制地表沉降,能够较好的保持地层的稳定性,抑制施工过程中引起的过大变形,确保地面和周边建筑物沉降在安全范围内,在特殊地质和小曲线、下穿结构及建筑物盾构区间施工中具有推广意义[2]。以某公司生产的DZ666 泥水平衡盾构机同步配置的双液注浆系统为例进行控制方式方面的详细介绍。

1 系统结构及原理

同步双液注浆单路的系统结构组成如图1 所示,根据盾构机的需求配置相应注入路数。系统主要由A 液泵、B 液泵、冲洗泵、气动阀、传感器、盾体混合注浆管等构成。注浆时A、B 液通过A、B 液螺杆泵根据施工需求按照一定的流量比例通过控制相应阀的开关注入盾体内的混合注浆管内,在混合注浆管内充分混合后注入盾尾空隙。冲洗泵为系统提供清水,通过控制相应阀的开关完成管路的清洗。

图1 同步双液注浆单路结构

A、B 液管路上安装有相应的流量计,实时显示实际流量并根据流量精确统计注浆量。管路安装的各种压力传感器可保护整个系统防止压力超限损坏设备,也可控制每路的注浆压力,满足不同注浆口的压力控制需求。盾体机内混合注浆管是整套双液自动注浆的关键部件,通过控制活塞杆来实现冲洗和注浆模式的切换,活塞杆缩回状态下,清洗管路与A 液管路相通来实现清洗功能,活塞杆伸出状态下A 液管路与注入口相通来实现注浆功能。

2 电气控制系统组成

同步双液注浆作为一个独立的控制单元,动力电采用三相AC 400 V 电源进行供电,为A、B 液螺杆泵电机以及冲洗泵等提供电源。为了精确控制A、B 液的流量,采用ABB 变频器来控制A、B 液螺杆泵的速度。控制电采用控制变压器将部分AC 400 V 变为AC 230 V,供接触器、柜内散热风扇等使用。由开关电源提供DC 24 V 控制电源,供PLC 及各传感器及控制继电器等使用。

同步注浆系统采用西门子ET 200SP 子站与主站CPU S7-1516 通信,完成外部压力、流量等传感器信息采集,电机及各执行机构等的控制。本地操作箱安装有工业触摸屏,操作人员在此操作同步注浆系统。控制室的上位机的双液注浆页面同步显示并保存记录各种数据,盾构司机可以通过此页面了解同步双液注浆的详细情况,可通过控制室配置的喊话器向注浆操作手下达指令等。电气系统主要组成框图如图2 所示。

图2 电气系统主要组成

3 电气控制系统设计

根据同步双液注浆的结构原理和客户的需求,分析其控制系统主要有以下控制要求:

(1)注浆手动现场操作,盾构司机可实时监控、了解信息。系统能实时统计各点位注浆量,操作界面需实时显示注浆总量与注浆理论量的偏差,方便注浆手动随时调整注浆参数。

(2)系统能精确控制各个注浆点位的注浆压力和注浆量,以注浆压力控制为主,注浆量控制为辅。能满足各种施工情况下的控制需求,各注浆点位压力单独可控、互不干涉。

(3)由于A、B 液混合后初凝时间短,注浆完毕后,为防止管路及盾体内混合器堵塞,需立即对A 液管路和混合注浆管进行冲洗,保证冲洗效果。

针对以上分析的控制要求,现场操作箱配置操作方便的工业触摸屏,程序设计手动、半自动、自动注浆控制模式和自动清洗模式。

3.1 控制界面设计

系统触摸屏选用西门子12 英寸工业触摸屏,实现系统与PLC 的数据交换。主要控制界面如图3 所示,触摸屏操作界面分为控制、参数设置、半自动模拟表格、注浆量统计、报警等界面,控制界面可控制同步双液注浆每路的启动和停止等,参数设置区域可对系统运行时的各控制参数(如限制压力、注入率等)进行设置,统计界面显示开挖面的各点传感器压力,且实时显示各注浆点位的实际注浆量、注浆总量与理论注浆量的偏差,方便注浆操作人员及时调整注浆参数。操作人员可在模拟表格内设置各通道A、B 液的速度、比例等参数,模拟手动或者半自动情况下各路的A、B 液总流量及配比情况,方便操作人员根据施工要求分配各注浆点位的注浆量,合理设置对应的参数。报警界面显示各种报警信息,方便维护人员在发生故障时快速找到故障点并排除。

图3 触摸屏主要界面

3.2 手动控制模式控制设计

选择手动控制模式时,各阀及泵可以在触摸屏通过点击相应的控制按钮手动控制其打开或关闭。由于手动模式来完成注浆需要操作的阀、泵等元件较多,正常情况一般不使用此模式来进行注浆,此模式可用于检修、管路泄压、浆罐管路清洗、废浆排出或者长时间停机前注入膨润土防止盾尾包裹等情况。

3.3 半自动控制模式控制设计

半自动控制模式A 液泵速度根据注浆操作人员设置,B 液速度根据A 液与B 液比例参数自动实时根据A 液的实际流量调整,当注浆压力达到设置的最大压力时,系统自动停止注浆。A、B 液出口压力传感器用于保护A、B 液泵,当A、B 液泵出口压力超过设置的最大压力时,停止注浆,防止压力过大损伤泵的结构。由于A、B 液的初凝时间短,为防止盾体内混合注浆管堵塞,B 液泵需延时启动,A 液泵需延时停止。每一路设置一键启动按钮,启动过程为打开A 阀、G 阀,盾体内注浆混合管活塞打开,检测开到位后,启动A 液泵,A 液流量达到一定值时,设置的B 液启动延时时间后,开启B 阀,检测开到位后,启动B 液泵。注浆完成后,点击触摸屏停止按钮,B 液泵停止,B 阀关闭到位后,设置的A 液泵停止延时时间后,A 液泵停止,A 阀、G 阀、注浆混合管活塞关闭,D 阀自动打开2 s,卸去B 液管路的压力。半自动模式下操作人员既能实时掌控注浆速度,又最大化地节省了操作步骤,是有经验的操作人员的首选操作模式。

3.4 自动控制模式控制设计

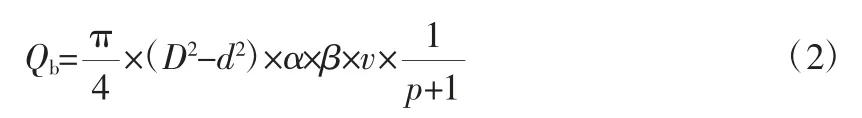

自动控制模式的控制流程如图4 所示,此模式需要设置所有的参数。自动模式下每路的流量根据以下公式计算:

图4 自动模式控制流程

单路A 液流量目标值:

单路B 液流量目标值:

其中,D 为刀盘开挖直径,d 为管片外径,α 为单路的注入比例,β 为注入率,v 为掘进机推进速度,p 为配比。

控制程序中采用PID 块来调节A、B 液螺杆泵电机的速度,使A、B 液的流量匹配当前流量目标值。流量目标值计算公式中v 的取值根据速度控制模式中的设置,可以选择固定速度或者跟随掘进机当前掘进速度。开启重启模式后,当注浆压力由于超过最大压力暂时停止注浆后此路进入等待模式,系统在盾构机掘进行程达到重启行程设置的参数后,此路又重新开始注浆。注浆的启动和停止过程和半自动模式相同,A 液停止时会延时关闭,B 液启动时会延时开启。

自动模式下参数的设置比较关键,比如每路注浆压力的设置一般略大于该地层的静止水土压力,在实际的掘进过程中不断优化,注浆压力过大会导致地面隆起和管片变形,过小则浆液填充速度赶不上空隙行程速度,引起地面沉降[3]。

3.5 自动冲洗模式控制设计

为防止管道内残存的A 液长时间凝固堵塞管路,每一路注浆完成后必须马上进行冲洗。实验证实分多次冲洗效果最好,参数设置界面可以设置冲洗的次数和时间,可根据冲洗水出口水的浑浊程度判断实际冲洗效果,根据效果来修正参数。操作界面点击启动冲洗,程序自动完成整个冲洗过程。自动冲洗模式控制流程如图5 所示。

图5 自动冲洗模式控制流程

4 应用实例

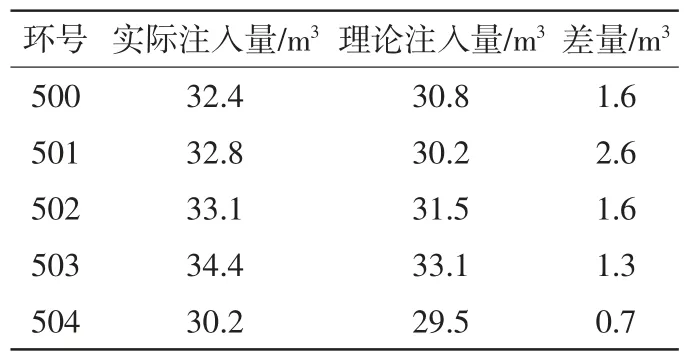

同步双液注浆系统控制方式已经在DZ666 项目上使用,目前此台盾构机已完成掘进1400 多环,实现了自动化程度较高的同步双液注浆功能。盾构已成功下穿多个风险区段,地表沉降控制精度高,隧道成型后工程局使用测量注浆饱仪器检测注浆的实际填充效果,结果表明注浆饱和度在可控范围内。实际注入量通过A、B流量计累积计算,理论注入量可由式(3)计算:

其中,D 其为刀盘开挖直径,d 为管片外径,L 为的当前环掘进量,β 为注入率。表1 是调取5 环注浆完成后统计的注浆实际与理论的差值,实际注浆量与理论注浆量差值保持在5%~10%,表明注浆效果较好。

表1 注浆差量统计

5 结束语

同步双液注浆控制系统在DZ666项目成功应用,系统运行稳定可靠,图形化的控制界面给操作带来极大的方便,实现了沉降控制精度高、注浆填充饱满的控制效果,对系统以后的优化升级和推广应用具有较高的参考价值。系统也可以作为一个独立的单元,应用于对地层沉降控制精度要求较高的区间盾构改造使用。随着同步双液注浆技术在国内的发展和推广,同步双液注浆的控制技术定会越来越成熟。