构建新一代运载火箭“零缺陷”精细化质量管理体系

穆菁 左世宇 王石博

摘要:新时代下,航天目前面临“两高两重”的新形势,传统的航天质量管理方法逐步暴露出质量成本投入高、低层次质量问题时有发生、关键环节把控不足等问题。基于此,本文提出了一种构建高效“零缺陷”的精细化质量管理体系的方法,其解决资源、成本、效率、产品质量等方面存在的管理问题,强调在产品质量形成过程中,将管控细节放大全方位控制过程要素以达到高质量产出,最终达到高效率、高效益下的航天产品“零缺陷”,实现新一代运载火箭一次成功的目标。

关键词:新一代运载火箭 零缺陷 精细化质量管理体系 过程要素

Construction of“Zero defect”fine quality management system for new generation launch vehicles

MU Jing ZUO Shiyu WANG Shibo

(Tianjin Long March Launch Vehicle Manufacturing Co., Ltd., Tianjin, 300462, China)

Abstract: In the new era, aerospace is facing the new situation of "two high and two heavy". The traditional aerospace quality management methods gradually expose the problems of high quality cost investment, occurrence of low level quality problems and insufficient control of key points. This paper puts forward a method of constructing an efficient “zero defect”refined quality management system, which solves the problems of resources, cost ,efficiency for the management problems existing in product quality. It is emphasized that in the process of product quality formation, the control details shall be enlarged ,and the process elements shall be controlled in an all-around way to achieve high-quality output and high efficiency, so as to realize the goal of "zero defect" and one-time success of new generation launch vehicles.

Key Words: New generation launch vehicles; Zero defect; Refined quality management system; Process elements

近年来,航天工程研制进入“两高两重”的新阶段,即型号研制、业务运行质量可靠性要求高,研制、发射、飞行任务密度高,国家重大工程责任重,多型号并举任务重。目前,公司主要从事我国新一代运载火箭的箭体结构制造和全箭总装、总测。新的形势和任务要求公司必须迅速转变质量管理模式,“高效益、高效率、高质量”地完成型号研制和发射任务。传统的航天质量管理方法逐步暴露出投入高、低层次质量问题时有发生、关键环节把控不足等问题,因而探索一种高效“零缺陷”的精细化质量管理体系成为首要任务。

1运载火箭“零缺陷”精细化质量管理体系的总体目标

“零缺陷”精细化质量管理体系以解决资源、成本、效率、产品质量等方面存在的管理问题为主,完成与生产活动相匹配的质量管理体系构建,在生产中,产品质量控制更追求精细化,即以高质量为目标,但更强调在产品质量形成过程中,将管控细节放大全方位控制过程要素以达到高质量产出,最终达到高效率、高效益下的航天产品“零缺陷”,实现新一代运载火箭一次成功的目标。

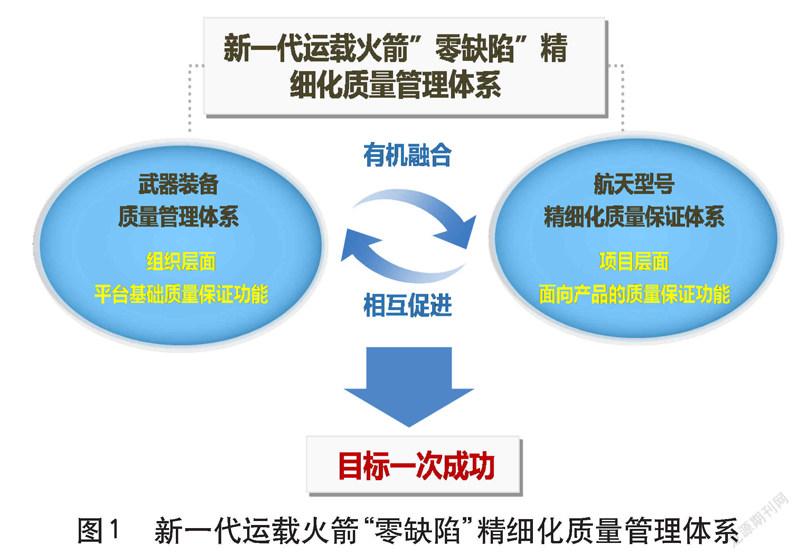

2运载火箭“零缺陷”精细化质量管理体系的架构

运载火箭“零缺陷”精细化质量管理体系由组织层面的质量管理体系和项目层面的航天型号精细化质量保证体系构成。其中组织层面的质量体系是面向组织建立的,是对本单位质量管理的基本、通用的要求,它是为新一代运载火箭提供质量保證的基础平台。项目层面的航天型号精细化质量保证体系,是面向产品建立的保证型号任务研制质量的工作体系,它是组织层面的质量体系的必要补充。这两个体系有机结合,既实现了质量管理体系平台的基础质量保证功能,又结合产品特点重点保证产品实现无缺陷,二者相辅相成,在质量控制上既做到了兼顾全面,又起到重点保障的作用,其有效运行实现了航天产品“一次成功”的目标,如图1所示。

3构建运载火箭“零缺陷”精细化质量管理体系的总体思路

第一步:以过程方法构建 质量管理体系,全面梳理业务,识别主要过程,以提升体系运行的效率、效益和快速响应为目标,大胆裁剪冗余、低效流程,对质量管理体系做到最大程度的优化、轻量化。同时明确权责,抽取每个过程关键要素重点把控过程风险,实现过程预期结果。第二步:总结提炼型号质量管理优秀经验和做法,形成全制造周期的航天型号精细化质量保证体系,并将其融入现有的质量管理体系中,有的放矢地对产品实现过程进行精准把控,实现产品高质量交付。第三步:多方位、不同维度地对质量管理体系进行过程评价,识别薄弱环节,持续改进。

4构建运载火箭“零缺陷”精细化质量管理体系的主要做法

4.1基于过程方法构建质量管理体系

公司在构建质量管理体系的过程中,利用PDCA循环,将基于风险和机遇的思维和过程的方法充分应用于质量管理体系策划和实施中。运用“一图加N表”(过程框架图和过程特性矩阵表)形式表述质量管理体系要求。主要做法如下。

第一,通过系统梳理从承接任务到产品交付服务全过程的研制、管理流程,以及支撑公司运转的与质量管理体系相关的保障流程和基础质量管理流程,识别出产品和服务运行、管理性和支持性三大类过程下所有的一、二级过程。通过分析这些过程的逻辑关系,进而确定了公司质量管理体系框架,解决了传统质量管理体系文件很难直观展示过程之间相互关系的问题,实现了体系文件的“可视化”。

第二,界定公司内各个部门管理接口以明确各单位质量职责,建立过程与体系文件的对应关系,通过梳理体系文件和过程中容易失控的环节,确定各过程的输入、主要活动、输出和审核要点,形成过程特性矩阵表。这种做法有助于体系运行人员、推进人员、内审人员能够直观清晰地掌握质量管理体系关键执行要点,有助于部门之间相互关联的要求能够有效地识别并落实。

第三,为达到预期控制结果,在策划过程初期设计过程绩效指标和结果绩效指标,过程绩效指标从过程执行的符合度维度考察,结果绩效指标从过程实现策划结果的能力维度考察,通过科学度量实现过程、结果的量化评价,打破了传统体系“符合性”“宏观”的评价方式,更利于精准发现质量管理体系运行的薄弱环节,为质量管理体系自我完善提供更多依据。

4.2将航天型号精细化质量保证体系有机的融入 质量管理体系中

新一代运载火箭精细化质量保证体系是在充分借鉴成熟运载型号质量控制经验的基础上,在型号产品制造全过程中,有计划、有组织地对影响质量、可靠性和任务成功的要素进行控制的技术管理活动,是保证复杂高风险产品质量的一套科学方法。这些质量保证活动有机地穿插在质量管理体系的产品和服务运行过程中,成为保证产品高质量、高可靠性的关键环节。质量保证活动可以归结为以下10个方面。

(1)将零缺陷质量文化根植到每个人心中,在行为上践行“严、慎、细、实”的工作作风。

(2)开展先期质量策划,新一代运载火箭质量保证大纲从箭体结构、增压输送系统、总装、测试共4个方面提出了批生产过程的质量管理与控制措施,并组织对产品实现过程人员安全风险、产品安全风险、设备操作风险和工艺质量不稳定风险进行统筹策划,对质量控制要求和工艺保证要求开展再确认和工作桌面推演,形成型号产品质量管理工作的纲领性文件。

(3)明确各级岗位质量职责,压准压实责任,每一次产品出厂之前,各层级对标责任令和质量职责落实完成情况进行确认并签订出厂质量承诺书,以确保质量职责书面化落地。

(4)坚持质量控制工作前移,分阶段识别型号研制风险点。例如:产品生产合同签订前对公司是否有能力生产出符合顾客要求的产品进行风险评估;公司在产品实现策划阶段时识别制约工艺设计和开发的关键因素和薄弱环节,进行工艺实现的风险分析和评估;在产品的生产过程中,识别型号研制进度、技术条件、质量管控、型号经费、基础设施、人员能力等因素带来的风险;在型号转阶段评审时,要进行风险评价以确认是否能转入下一阶段的研制生产。

(5)开展成功子样数据包络分析,全面把控型号成败风险。搜集单发次工艺特性数据与产品历次飞行成功的历史数据包络范围进行对比,识别可能影响任务成败的风险因素并进行评价,以确定产品能否满足发射飞行任务要求。

(6)构建以“预防先行、防护为主、清理有效、检测把关”为原则的多余物全流程防控体系,确保产品不带多余物流转。

(7)实现质量信息共享,举一反三,发现潜在质量问题。公司与集团各兄弟单位建立起质量信息共享机制,通过集团质量信息平台,针对共性、典型的质量问题与事故开展举一反三工作,以此将其他型号获得的经验教训或技术领域新的认知,在更大的范围内得到推广和应用,从而避免问题重复生。

(8)开展发射场“双想”工作,即:通过对已完成的工作是否满足要求、是否存在薄弱环节等进行分析和重新审视的“回想”过程,以及对即将开展工作中可能出现的问题和隐患及故障处理预案的进行预先分析的“预想”过程,识别问题,确保发射场任务圆满成功。

(9)在归零中,以“面向产品、面向过程、面向组织”为切入点深入分析归零问题,有效归零。以“质量问题归零报告”为基础,结合知识转化方法和多维度原因分析法对问题进行深耕提炼,总结形成《公司典型质量案例分析集》,形成知识积累。

(10)强化过程关键控制环节,提升质量保证能力。新一代运载火箭的生产中,在分析设计关键特性和全面梳理產品生产过程的基础上,识别出影响产品符合性、质量稳定性、工作可靠性的环节和因素,将其转化为可控制和测量的工艺关键特性,通过人、机、料、法、环、测等方面进行控制,来保证这些特性满足要求。

4.3多途径开展质量管理体系评价,识别改进机会

公司通过内部审核、管理评审、质量监督检查、量化评估等多途径,发现公司体系运行的薄弱环节,实现公司质量管理体系的自我完善和持续改进,有效提升了公司满足顾客需求的能力,为航天产品质量的持续提升提供了坚强有力的保障。

4.3.1探索和实践内部审核新模式,提高审核的有效性

公司质量管理体系内审工作采用了全要素全部门的横向维度审核和与型号维度的纵向审核相结合的模式。这种横向、纵向相结合的内审模式,实现了审核过程从注重结果向结果与过程并重的转变,提升了审核过程的系统性和针对性。此外,公司还通过编制内审人员工作手册、内审发现问题典型案例集的方式,持续提升内审人员的专业技能和综合素质,提高内审工作的质量和有效性,从而实现通过内审达到自我发现问题、自我改进的目的。

4.3.2.改进管理评审活动,实现质量管理体系的自我完善

管理评审是对质量管理体系进行总体评价的关键环节,在质量管理体系中起着承前启后的重要作用。自建体系以来,公司管理评审由最初只对产品质量情况、目标管理情况、外包控制情况、产品实现策划情况、基础设施管理情况、人员能力提升情况、持续改进情况等几大模块进行宏观评价,发展到现在对公司三大类过程下的子过程根据实际需要设计了定性或定量的度量指标,通过科学分析这些指标的表现和趋势,发现体系运行过程中的潜在问题,极大地提升了管理评审输入数据的全面性和评审活动的有效性,为公司最高管理者进行科学决策提供了有利的支撑。

4.3.3.實施航天质量管理体系量化评估,实现精准改进

为了定量地评估公司质量管理体系的运行情况,公司每年结合内审活动开展航天质量管理体系评估工作。公司质量管理体系评估模型由4个评估模块组成,其中“质量改进机制”“型号产品研制生产过程质量控制”“质量基础建设”3个模块是对过程的评估,“质量管理体系运行结果”模块是对结果的评估。每个评估模块包含若干评估要素,每个评估要素均分配了相应的分数值,评估要素共38个。通过评价评估要素确定公司的质量管理体系能力成熟度。利用质量管理体系评估结果,公司开展问题的闭环管理、最佳实践的总结推广、管理制度的更新完善等一系列改进活动,实现了质量管理体系的持续改进。

5取得的成效

5.1高质量保证新一代运载火箭飞行试验任务圆满成功

通过“零缺陷”精细化质量管理体系的应用,公司连续4年保持产品开箱合格率100%,一次交检合格率逐年提高,2020年已达到99.66%,综合废品率呈现逐年下降趋势,2020年已降到0.04%。目前,公司已成功完成长征五号、长征五号B、长征七号、长征七号甲、长征八号共计5型12发新一代运载火箭的发射任务。

5.2探索了一套独具特色的新一代运载火箭质量管理模式

“零缺陷”精细化质量管理体系以有效地识别与控制技术风险及快速聚焦、放大和控制关键细节的能力为核心,坚持预防为主,从源头抓起,系统管理,实施全过程精细化质量控制,实现了工艺、操作、设备、管理等质量问题的闭环控制,实现了规章制度、作业规范的不断完善和员工质量及能力的不断提升,提升了质量管理水平,保证了产品质量,有效地促进了公司自我完善、持续改进。

6结语

公司“零缺陷”精细化质量管理体系是基于过程方法、PDCA循环和风险的思维,同时结合新一代运载火箭研制特点,在总结吸收近年来航天型号质量管理经验及型号保成功新举措的基础上形成的,是对航天企业质量管理经验的全面总结,既具有航天特色,又具有较高的可推广性。这一体系为航天系统及其他高精端产品研发和生产的企业,促进组织自我完善、持续改进,确保满足高端客户对高质量产品和服务的要求,提升质量管理水平,保证产品质量,提供了详实、操作性强的管理方法和工具,具备较强的借鉴意义,社会效益性显著。

参考文献

[1]刘军红.基于“零缺陷”和“归零”理念的质量管理实践[J].电子质量,2020(5):74.

[2]赵明,周炜.关于航天军工企业质量精细化管理思考[J].科技资讯,2021(1):117-119.

[3]穆菁,王斌,王石博,等.基于过程的武器装备质量管理体系构建方法[J].质量与可靠性,2020(1):36-37.

[4]杨双进.航天产品保证与产品质量保证应用研究[J].质量与可靠性,2020(1):3.

[5]陈浩,张向龙.军工产品质量管理体系助推质量提升探讨[J].科技资讯,2020(29):106-107.

[6]姚静,黄文烨.建立航天型号质量管理体系评估机制[J].质量与可靠性,2020(1):40.

作者简介:穆菁(1979—),女,硕士,工程师,研究方向为航天质量管理。