上海城市轨道交通受电弓碳滑块脱胶故障分析

董雪春

(上海申凯公共交通运营管理有限公司, 200070, 上海∥工程师)

碳滑块是城市轨道交通列车从供电接触网获取电能的设备,其别名也可称为碳滑板、碳滑条、碳棒等。近几年,上海城市轨道交通发生了多起碳滑块脱胶故障,对正线的有序运营造成了一定影响。基于此,本文对碳滑块脱胶故障的原因进行分析研究,并给出相关建议及整改措施。

1 碳滑块脱胶故障

碳滑块按照材质可分为浸金属和纯碳两类。从产地上看,上海城市轨道交通目前使用的碳滑块可分为国产的碳滑块和进口的碳滑块,以与原品牌受电弓设计制造相匹配为配置原则。碳滑块碳条和铝托架的粘合一般有两种工艺:一是锡接,二是胶水粘接。

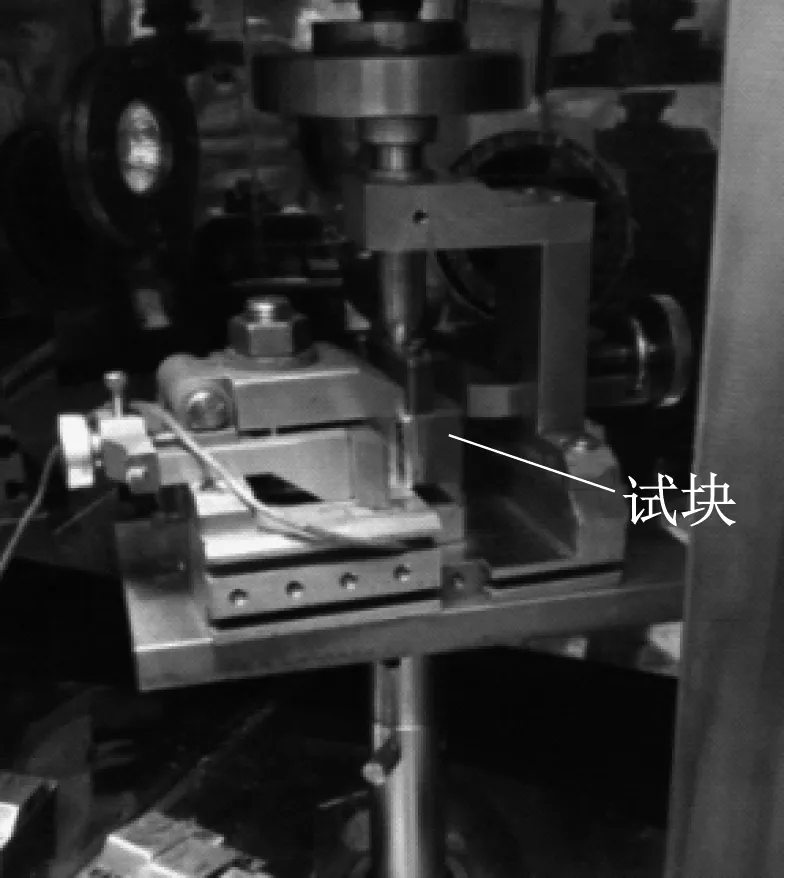

碳滑块在无裂纹、无异常磨耗情况下一般须使用到剩余厚度为3 mm时方予以更换。但是,近几年上海城市轨道交通在使用过程中多次发生了国产碳滑块未到更换标准而脱胶的故障,其典型故障类型如图1中箭头处所示。

图1 碳滑块脱胶故障图Fig.1 Picture of carbon contact strips degumming failure

从图1可见:碳条与铝托架之间存在明显的间隙,二者已完全脱胶分离,无法承担正常的受流取电功能。该情况下如列车继续运行,碳条会在短时间内完全脱离铝托架,造成接触网与碳滑块铝托架发生接触摩擦。由于碳滑块铝托架与接触网均采用金属材质,且接触网硬度大于碳滑块铝托架硬度,碳滑块铝托架将因接触摩擦而在短时间内发生断裂,该情况下极有可能引发弓网事故,进而造成正线停运抢险,因此,受电弓碳滑块脱胶故障问题不容小觑。

2 碳滑块剪切强度试验

从碳滑块的故障形式看,碳滑块脱胶故障的可能主因是碳滑条剪切强度不达标,或受大电流冲击短时间集中发热后导致粘合失效。在发生碳滑块脱胶故障后,调取了列车控制系统的记录,并查看了供电SCADA(电力监控与数据采集)系统的记录,并未发现故障时间段内存在大电流冲击的情况,故排除了因大电流冲击导致碳滑块脱胶的可能性。

2.1 碳滑块试块的选取

为寻找碳滑块脱胶故障的具体原因,对不同品牌的碳滑块进行了剪切强度试验,并对其检测结果进行了对比分析。测试前,从整根碳滑块中间取宽度为30±3 mm的试块,对试块两侧的包边进行加工去除,防止产生因包边引起剪切强度测量不准的问题。不同品牌的碳滑块试块如图2所示,为方便对比区分,对不同品牌的碳滑块分别进行了编号。

图2 碳滑块试块Fig.2 Carbon contact strips test block sample

2.2 碳滑块剪切强度检测试验

选取3家不同品牌厂家(A、B、C)的碳滑块进行检测试验,对比其在室温(20~30 ℃)及高温(150 ℃)两种工况下的剪切强度。试验参考了TB/T1842.3—2016《受电弓滑板 第3部分:碳滑板》[1]、EN 50405:2015《铁路设施 受流系统 受电弓碳滑块的试验方法》[2]中对于碳滑块剪切强度的相关要求。

碳滑块试块加载如图3所示。将剪切力测试专用装置安装在配有环境温度试验箱的电子力学性能试验机的加载平台上,将碳滑块试块置于剪切力测试专用装置上。

图3 碳滑块试块加载图Fig.3 Carbon contact strips test block loading

分别实施室温剪切测试、高温剪切测试2个检测方案。当测温探头显示温度达到目标测试温度时,即对碳滑块试块进行垂向加载,在其表面施加持续的垂向力,直至碳条与铝托架分离。计算机记录了垂向力加载的全过程,并在测试完成后自动计算出碳滑块失效时的最大剪切力和剪切强度。试验后的试块断面如图4所示。

图4 碳滑块试块试验后断面图Fig.4 Cross section of carbon contact strips test block sample after test

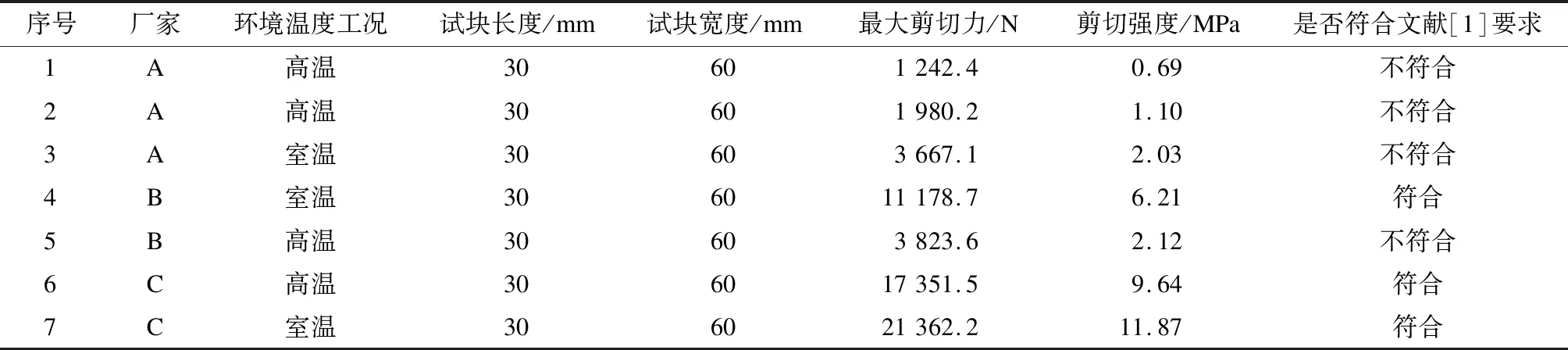

根据试验内容及制定的检测方案,各厂家碳滑块试块剪切力测试结果如表1所示。按照文献[1]的规定,失效时试块的剪切强度若大于等于5 MPa,则符合该标准的要求。

表1 碳滑块试块剪切力检测结果Tab.1 Test results of carbon contact strips test block sample

由表1可知:

1) 厂家A的碳滑块试块在室温与高温工况下均未达到EN 50405:2015及TB/T 1842.3—2016中剪切强度大于等于5 MPa的要求。

2) 厂家C的碳滑块试块在室温与高温工况下均能满足EN 50405:2015与TB/T 1842.3—2016中对剪切强度的要求。

3) 厂家B的碳滑块试块在室温工况下满足EN 50405:2015与TB/T1842.3—2016中对剪切强度的要求,但在高温工况下不满足这两个标准对剪切强度的要求。

经确认,实际发生脱胶故障的碳滑块均由厂家A生产。通过上述检测分析,碳滑块失效的主要原因为剪切强度未达到设计标准(即TB/T 1842.3—2016的要求):其剪切强度在高温工况下低于设计标准要求的1/4,在室温工况下低于设计标准要求的1/2。此外,厂家B采用的碳滑块为锡接形式,在高温工况下锡接形式碳滑块的剪切强度也存在偏低情况。

3 实地考察碳滑块的加工制造工艺

为进一步深入了解碳滑块剪切强度不达标的原因,上海城市轨道交通组织技术人员对厂家A进行了实地考察,现场调研碳滑块的加工制造工艺。

厂家A的碳滑块为自加工组装产品,其碳条、铝托架、胶水、固定螺栓、固定螺帽皆为采购件。这些物资采购到厂后再根据现有的工艺要求进行加工并组装。其碳滑块的主要加工步骤如下:①根据碳滑块所需长度对采购的碳条进行裁剪切割,对碳条两端斜面进行打磨;②对碳条粘合表面使用砂轮机手工找平并打磨(见图5)后,将碳条置于1个平面上观察其是否透光,通过是否透光来判断打磨面是否已经平整;③对碳条的下表面进行喷铜处理(见图6),以提高其导电性能;④在铝托架上布设已裁剪的孔状铜网,在铜网上涂抹专用胶水,将碳条按压在有胶水的铝托架上(见图7),并采用工艺夹夹紧;⑤将已组装完毕的碳滑块置于高温烘箱内进行固化;⑥将经过烘箱固化的碳滑块取出,放于阴凉处晾干;⑦去除碳滑块外表面的多余胶水,在碳滑块两侧涂上工艺胶进行装饰,以提升碳滑块的整体美观度;⑧在铝托架下表面开孔,安装T型固定螺栓;⑨使用目视方法对碳滑块外观进行检查;⑩碳滑块塑料膜包裹后装箱出厂。

图5 碳条打磨Fig.5 Carbon rod grinding

图6 碳条喷铜处理Fig.6 Carbon rod copper spraying treatment

图7 碳条待粘接Fig.7 Carbon rod to be bonded

4 对碳滑块加工制造工艺的分析

对上文的生产工艺流程进行分析,厂家A在碳滑块的加工制造工艺上存在如下问题:

1) 碳条粘合表面采用砂轮机手工找平的加工方式无法保证其整体平整度,也无法有效控制其打磨精度。仅采用是否透光这一措施来判别碳条下表面是否平整,评估的方法欠妥当。碳条粘合表面的不平整将直接导致碳条与铝托架两个粘结面之间的胶水涂抹不匀,某些区域粘结面存在无胶或少胶的问题,这是导致碳滑块某些区域试块剪切强度不达标的主要原因。此外,在碳滑块的日常使用过程中,由于电流的通过会引起碳条与铝托架粘接处发热,而无胶或少胶区域容易造成电流集中并产生高温,从而引发部分区域的脱胶故障,然后脱胶区域由点及面进一步扩大,最终导致碳滑块发生整体脱胶。

2) 在产品的各道生产流程中,无相关的检测工艺和量化标准,生产环节中的质量控制环节及标准缺失。

3) 采用自调比例胶水进行粘接,胶水调和的具体工艺及检验标准缺失。

4) 仅对碳滑块成品进行外观检查,无电阻率全检及剪切强度抽检措施,成品质量把控环节过于薄弱,未遵循产品生产PDCA(计划-执行-检查-处理)循环法则。

根据上述调查结果,上海城市轨道交通全面停用了厂家A生产的碳滑块,对仓库内该厂家生产的所有碳滑块产品进行退货处理,并选取了其他优质的碳滑块生产厂商,进行产品替代。

5 结语

本文通过检测分析和实地调查,得到了碳滑块脱胶故障的主要原因——厂家制造工艺不完善及质量把控措施缺失导致碳滑块的剪切强度不符合设计标准。为防止类似问题发生,对受电弓碳滑块的运营使用方提出如下建议:

1) 建立碳滑块入库检查标准。对于同一批次的碳滑块,应抽检其剪切强度。若出现不达标情况,则应扩大检测范围。如同一批次的碳滑块不达标比例超过一定的标准,则该批次产品应全部退货。

2) 对于采用胶水粘接的碳滑块,为保证其胶水的可靠性,建议碳滑块的使用有效期设为自生产日起的3年内。对于超过3年仍未使用的碳滑块,应作废弃处理。对于已装车使用的碳滑块,如其生产日期已超过3年但未达到磨耗更换标准,应进行预防性更换。此外,在日常管理过程中还应做好碳滑块装车后及备件入库后的使用期限跟踪等工作。

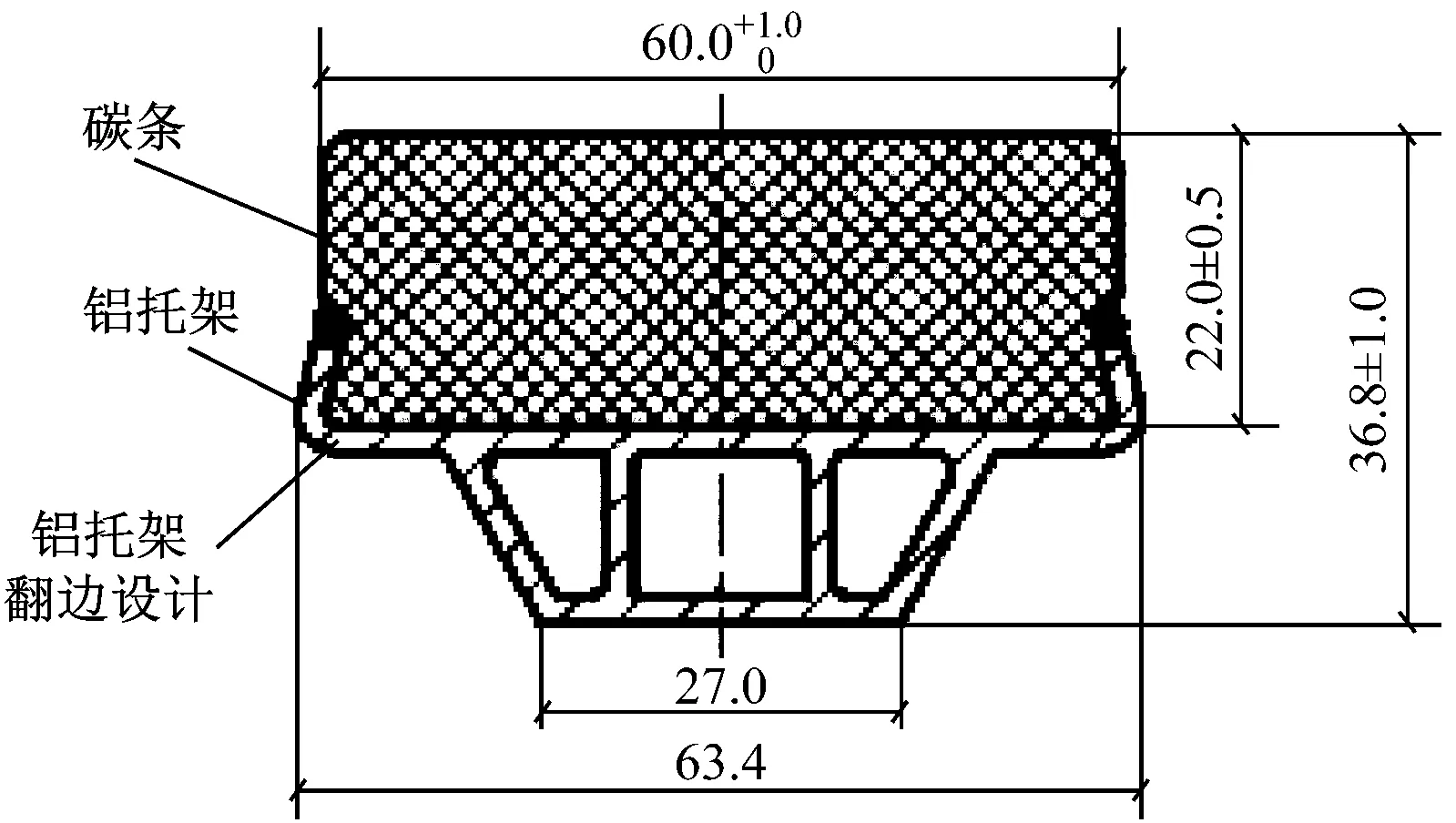

3) 如图8所示,建议进一步优化碳滑块的设计方案,即在碳条两侧进行斜面打磨,并对铝托架两侧进行梯形翻边。这样可保证在铝托架和碳条间的胶水失效后仍能依靠铝托架翻边对碳条进行临时固定,防止碳条在短时间内脱落。

尺寸单位:mm图8 碳滑块的优化设计方案Fig.8 Optimal design scheme of carbon contact strips