石蜡基润滑油装置催化剂级配方案评价

徐岩峰,王启升,张翠侦

[1.中海油(青岛)重质油加工工程技术研究中心有限公司,山东 青岛 266500;2.中海油气(泰州)石化有限公司,江苏 泰州 225300]

橡胶工业环保政策趋严导致市场对油品添加剂质量提出了更高的要求,而润滑油基础油是润滑油的主要成分(占比为70%~99%),其性质和组成对润滑油的质量具有重要的影响。在润滑油总体产能相对饱和的情况下,高品质润滑油的产量仍相对不足[1-5]。通过加氢工艺制备润滑油基础油具有产品收率高、工艺灵活性好等优点[6],且产品具有较高的粘度指数、良好的低温流动性、更好的氧化安定性及较低的挥发性等[7-9],该工艺已经成为世界润滑油基础油生产技术的发展潮流[10]。

鉴于加氢工艺的优势,中国海洋石油集团有限公司(中海油)某炼油厂以石蜡基减四线馏分油(石蜡基VGO4,其西江/涠洲的原油掺炼质量比为1/1)为原料生产润滑油基础油,并对A和B催化剂公司提供的催化剂装填体系(分别简称A和B装填体系)方案生产Ⅱ类或Ⅲ类基础油的可行性进行评价,以选择合适的催化剂装填体系方案,有助于炼油厂实现效益最大化。

1 实验

1.1 原料油

本研究以石蜡基VGO4为原料油,进行润滑油基础油的生产工艺研究。

原料油的主要性质见表1。

该原料油的密度较小,硫含量和氮含量皆较低,凝点较高,具有典型的石蜡基油的特性。

1.2 工艺路线

润滑油基础油生产采用全加氢工艺,工艺路线见图1。A装填体系方案采用三段高压加氢工艺,B装填体系方案采用三段加氢工艺。

加氢各段催化剂的装填分别按照A和B装填体系方案进行,异构脱蜡段催化剂均采用贵金属催化剂。在评价过程中为便于考察加氢裂化段催化剂的性能以及满足后续异构脱蜡段贵金属催化剂对进料油品硫含量和氮含量均小于2 mg·kg-1的要求,加氢裂化段试验单独进行。

2 结果与讨论

2.1 加氢裂化段试验

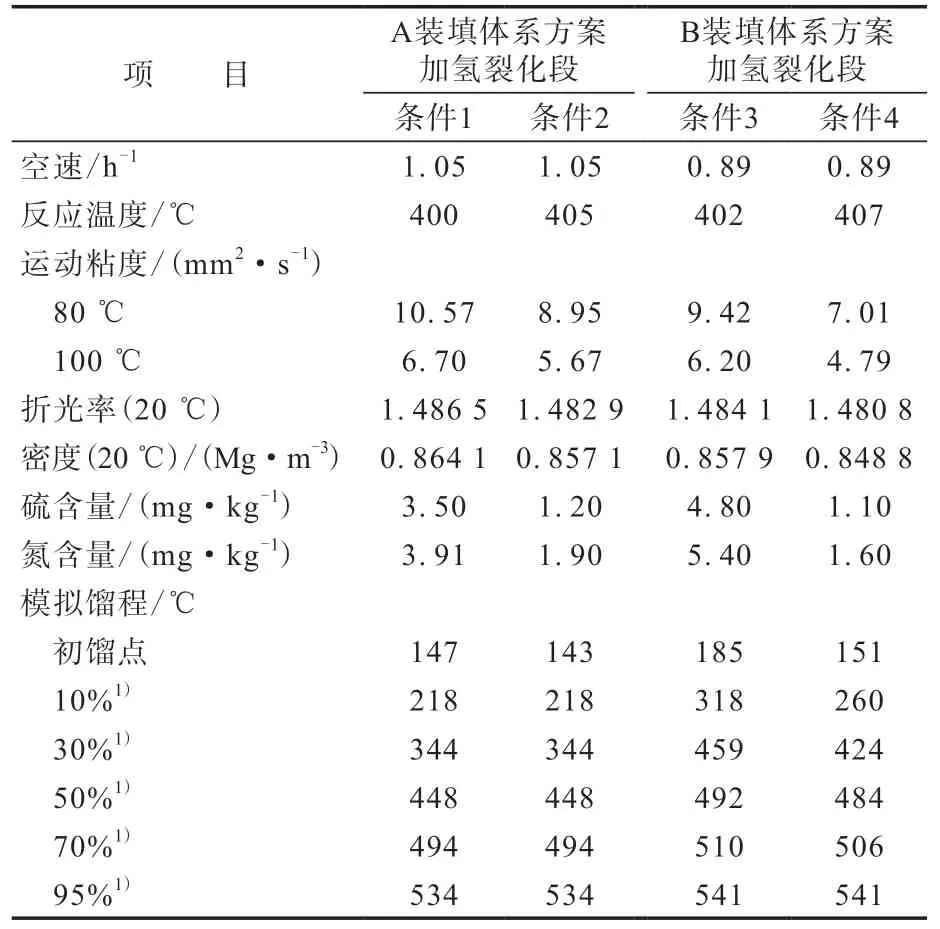

加氢裂化预处理不仅能脱除原料中的硫、氮和氧等非烃类化合物,以生产出满足后续进料要求的原料,还能将低粘度指数分子裂化或升级,提高油的粘温特性[11]。本工作以减四线馏分油为原料,按照A和B装填体系方案进行加氢裂化段试验,对所得加氢生成油进行性质分析和馏分切割(结果见表2),制备后续异构脱蜡及补充精制进料油品(硫含量和氮含量均小于2 mg·kg-1),其产品油收率对比见图2。

由表2和图2可知:同一种装填体系方案下,在其他反应条件固定的前提下,加氢裂化反应温度升高,加氢生成油的运动粘度、密度、硫含量及氮含量均降低,其原因是加氢裂化段进行了脱硫、脱氮、脱金属及其他脱杂质反应;加氢生成油的初馏点前移,馏程范围扩大。相比于B装填体系方案,A装填体系方案加氢裂化段在较高的反应空速下采用较低的反应温度可得到硫含量和氮含量均小于2 mg·kg-1的加氢生成油,且A装填体系方案润滑油基础油总馏分收率及重质润滑油基础油馏分(≥440 ℃)收率均较高,说明A装填体系方案加氢裂化段工艺较B装填体系方案更具有优势。

表2 加氢裂化条件对加氢生成油性质的影响Tab.2 Effect of hydrocracking conditions on properties of hydrogenated oil

2.2 异构脱蜡及补充精制段试验

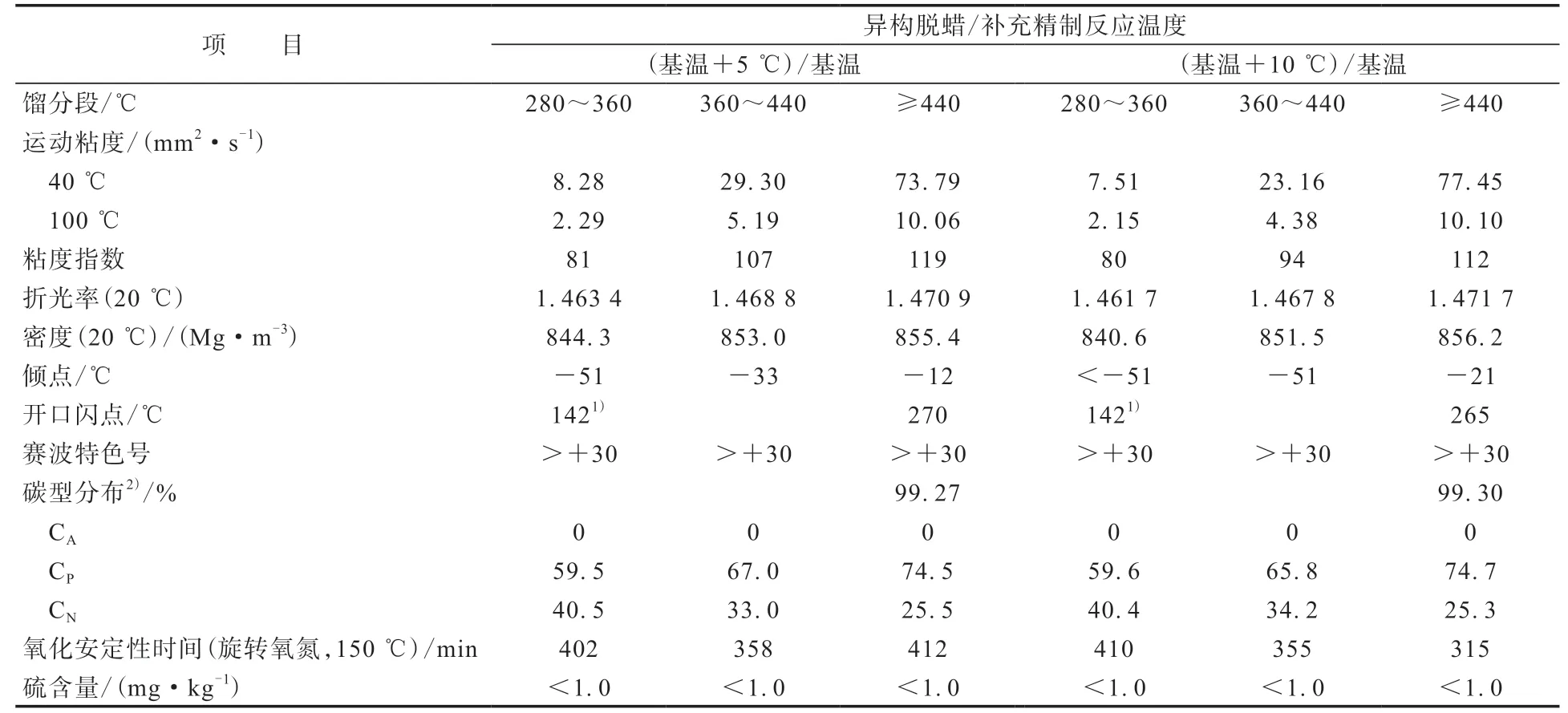

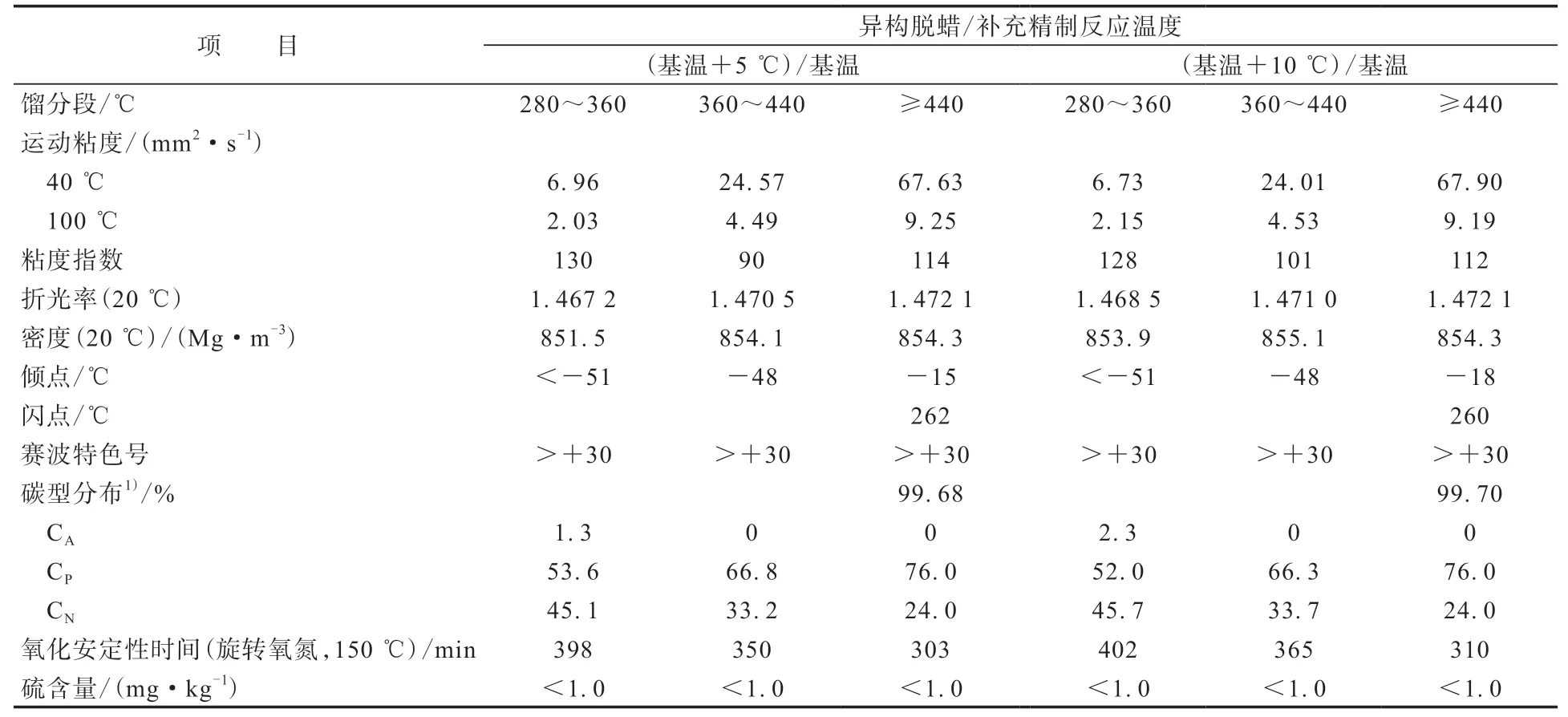

相对于传统生产工艺,采用加氢异构脱蜡法生产的润滑油基础油具有较高的链烷烃含量、较高的粘度指数和优异的低温流动性[12],产品收率较高[13]。分别在上述A和B装填体系方案(加氢裂化反应温度分别为405和407 ℃)下进行样品反应条件放大试验及后续异构脱蜡及补充精制试验。不同反应温度下产品油收率见图3,产品油性质见表3和4,其中基温为基准反应温度的简称。

表3 A装填体系方案产品油性质Tab.3 Product oil properties of A loading system schemes

由图3可知,随着反应温度的升高,润滑油基础油总馏分收率及重质润滑油基础油馏分收率(≥440 ℃)均下降。

≥440 ℃馏分段油品倾点是润滑油基础油的重要指标,也是异构脱蜡催化剂的重点评定指标。试验结果表明:在A装填体系方案下,当异构脱蜡反应温度由基温升至基温+5 ℃时,≥440 ℃馏分段油品倾点由15 ℃降至-12 ℃,变化明显,表明此温度为异构脱蜡催化剂活性反应温度。在异构脱蜡/补充精制反应温度为(基温+5 ℃)/基温及(基温+10℃)/基温条件下,≥440 ℃馏分段油品倾点均能满足Q/SY 44—2009《通用润滑油基础油》要求。

表4 B装填体系方案产品油性质Tab.4 Product oil properties of B loading system schemes

由表3和4还可以看出:(1)在A装填体系方案下,在异构脱蜡/补充精制反应温度为(基温+5℃)/基温及(基温+10 ℃)/基温的条件下,≥440℃馏分段收率分别为45.14%和44.10%,可得到粘度指数分别为119和112、倾点分别为-12和-21℃、氧化安定性时间分别为412和315 min的10cst润滑油基础油;(2)在A装填体系方案下,在异构脱蜡/补充精制反应温度为(基温+5 ℃)/基温的条件下,280~360 ℃馏分可作为变压器油基础油,360~440 ℃馏分可作为5cst润滑油基础油或石蜡基橡胶油;(3)在B装填体系方案下,在异构脱蜡/补充精制反应温度为(基温+5 ℃)/基温及(基温+10 ℃)/基温的条件下,≥440 ℃馏分段收率分别为38.03%和37.17%,可得到粘度指数分别为114和112、倾点分别为-15和-18 ℃、氧化安定性时间分别为303和310 min的10cst润滑油基础油;(4)在B装填体系方案下,在异构脱蜡/补充精制反应温度为(基温+5 ℃)/基温条件下,280~360 ℃馏分可作为变压器油基础油或2cst润滑油基础油,360~440 ℃馏分可作为石蜡基橡胶油;(5)在B装填体系方案下,在异构脱蜡/补充精制反应温度为(基温+10 ℃)/基温的条件下,280~360 ℃馏分可作为2cst润滑油基础油或变压器油基础油,360~440 ℃馏分可作为5cst润滑油基础油或石蜡基橡胶油。

3 结论

(1)A装填体系方案中加氢裂化段催化剂活性较高,可在较高的反应空速及较低的反应温度下得到硫含量和氮含量均小于2 mg·kg-1的加氢生成油,且其加氢生成油的润滑油馏分收率较高。

(2)采用A装填体系方案(加氢裂化反应温度为405 ℃,异构脱蜡反应温度为基温+5 ℃)产品的360~440 ℃和≥440 ℃馏分能满足Q/SY 44—2009中5cst和10cst润滑油基础油的指标要求,5cst和10cst润滑油基础油的收率分别为17.96%和45.14%;280~360 ℃馏分无法满足2cst润滑油基础油的指标要求,但可满足变压器油基础油的指标要求。

(3)采用B装填体系方案(加氢裂化反应温度为407 ℃,异构脱蜡反应温度为基温+10 ℃)产品油的馏分能满足Q/SY—2009中润滑油基础油的指标要求,2cst,5cst和10cst润滑油基础油的收率分别为9.01%,14.56%和37.17%。