深水工程船多点系泊海底链设计分析

徐田甜,张美荣

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.海洋石油工程股份有限公司,天津 300451)

深水工程船通常采用半张紧式系泊系统,海底锚基础上的锚点处承受垂向和水平向荷载的作用。吸力锚因具有水下定位精确、可重复利用、可承受较大的水平向荷载和海上安装费用低等优点,已成为深水工程船普遍采用的锚基础型式。安装船预铺设并拖拽海底链使部分海底链嵌入土中形成反悬链线形态。工程船海上安装时,安装船从海底提升系泊线的船体链与工程船的掣链器连接,工程船锚机根据海上安装误差调整各系泊线的出线长度和预张力,确保工程船的定位精度和系泊性能。海底链的反悬链线形态决定了吸力锚锚点处的荷载。基于此,对一艘深水工程船的多点系泊海底链工程进行设计分析。

1 工程船系泊系统设计

1.1 工程船系泊总体方案

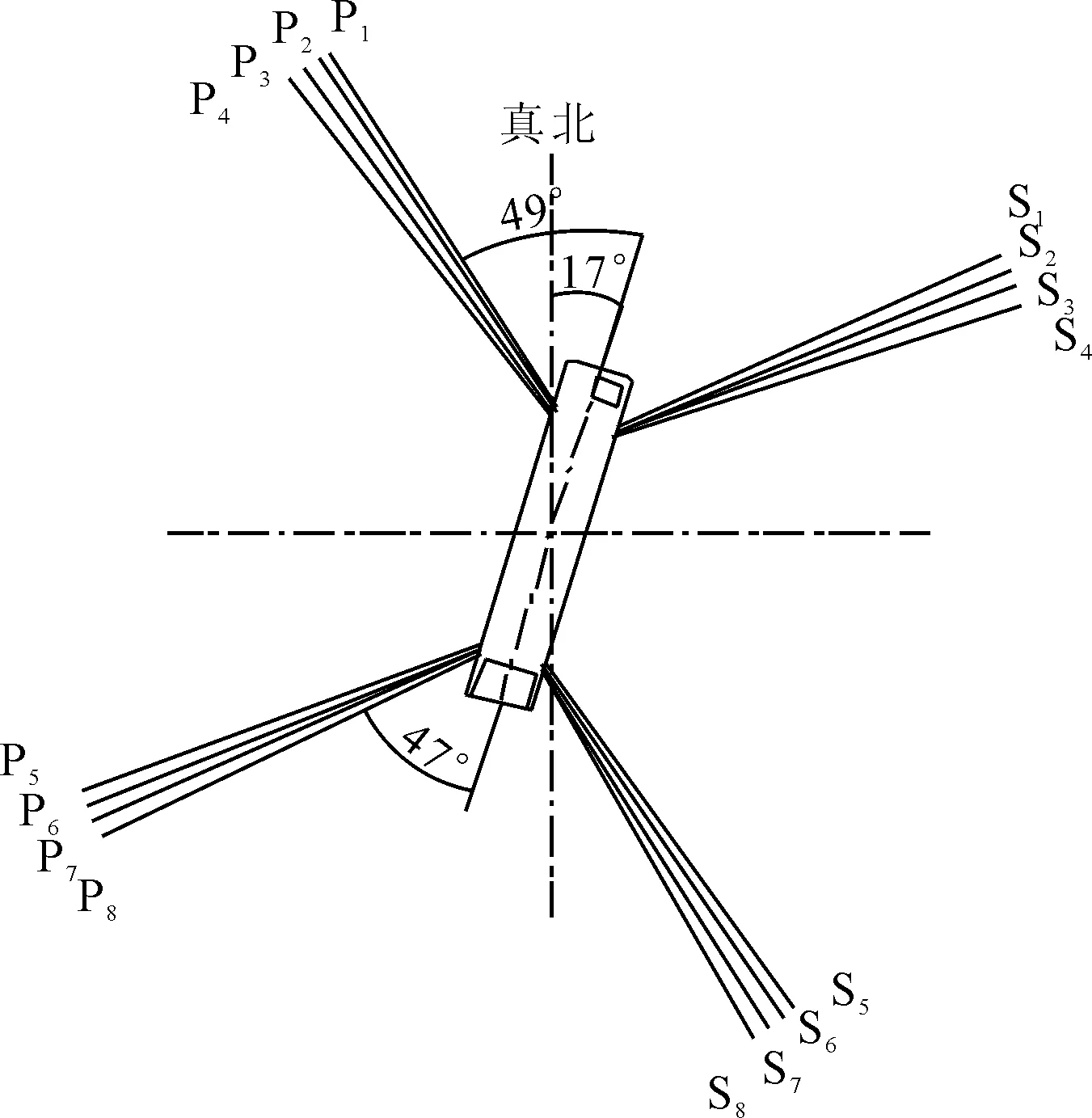

工程船位于某热带环境条件温和海域25 a不解脱,环境条件见表1,作业处水深1 470 m,最高、最低天文潮位和百年一遇风暴增水分别为+1.09、-1.11和+0.5 m。工程船总长×型宽×型深为330 m×61 m×33.5 m,定位采用4组、共16根系泊线,相邻系泊线之间夹角为2°,总体布置示意图见图1。

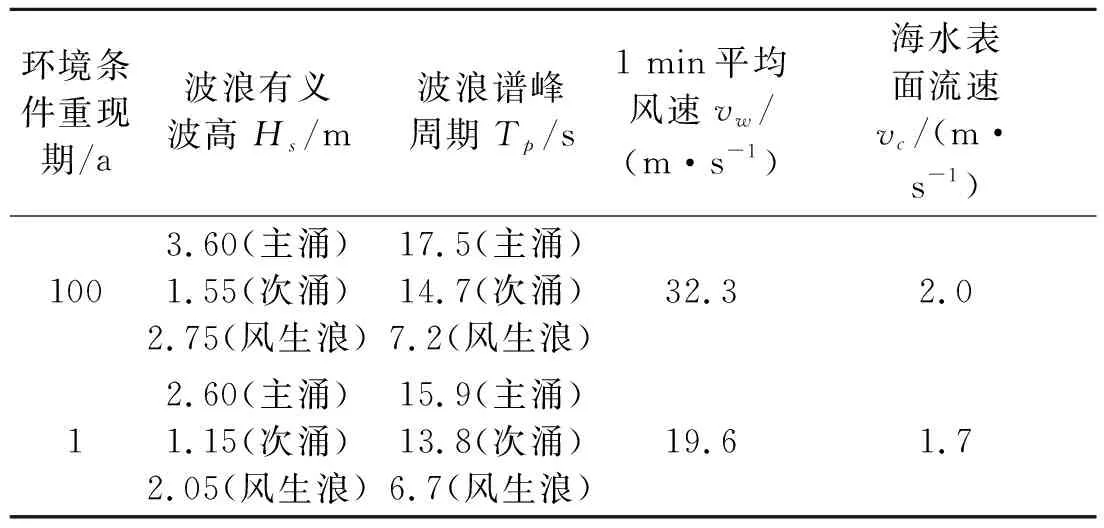

表1 工程船作业海域环境条件

图1 工程船多点系泊总体布置示意

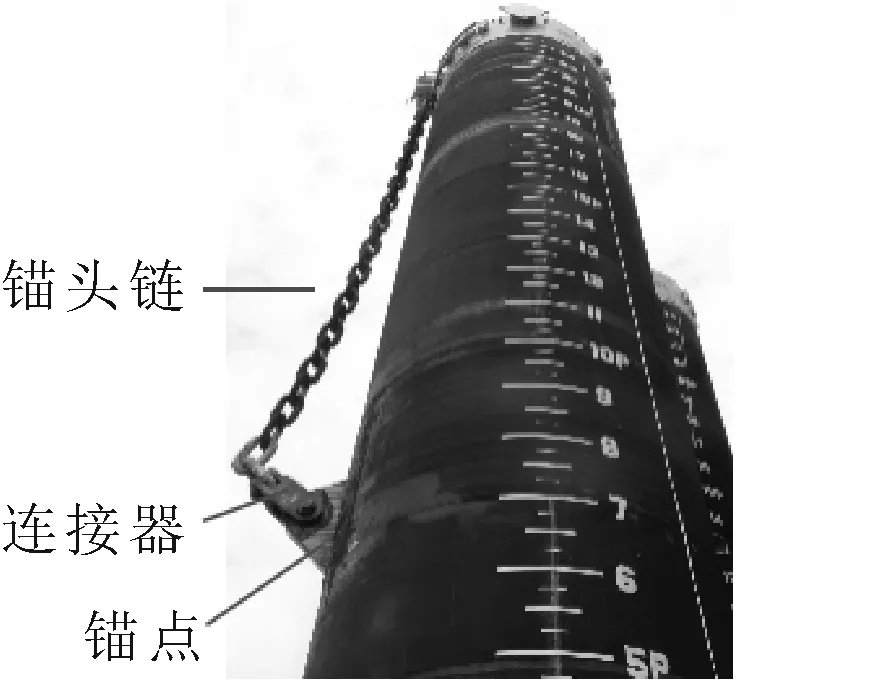

每根系泊线由船体链、锚缆、海底链(含锚头链)及连接器组成。16根锚头链的出土点为理论锚固点(theoretical anchor point,TAP),TAP(图1中的S~S、P~P)与工程船掣链器之间的理论设计水平距离均为2 100 m;TAP处水深范围分别为1 432~1 513 m。每个吸力锚直径6 m,高27 m,入土深度26 m,自重质量218 t。按照API RP 2SK规范,锚点(Anchor pad eye)在海床之下深度取为吸力锚入土深度的2/3,即17.3 m,见图2。

图2 吸力锚、锚头链和连接器

1.2 系泊设计控制性工况

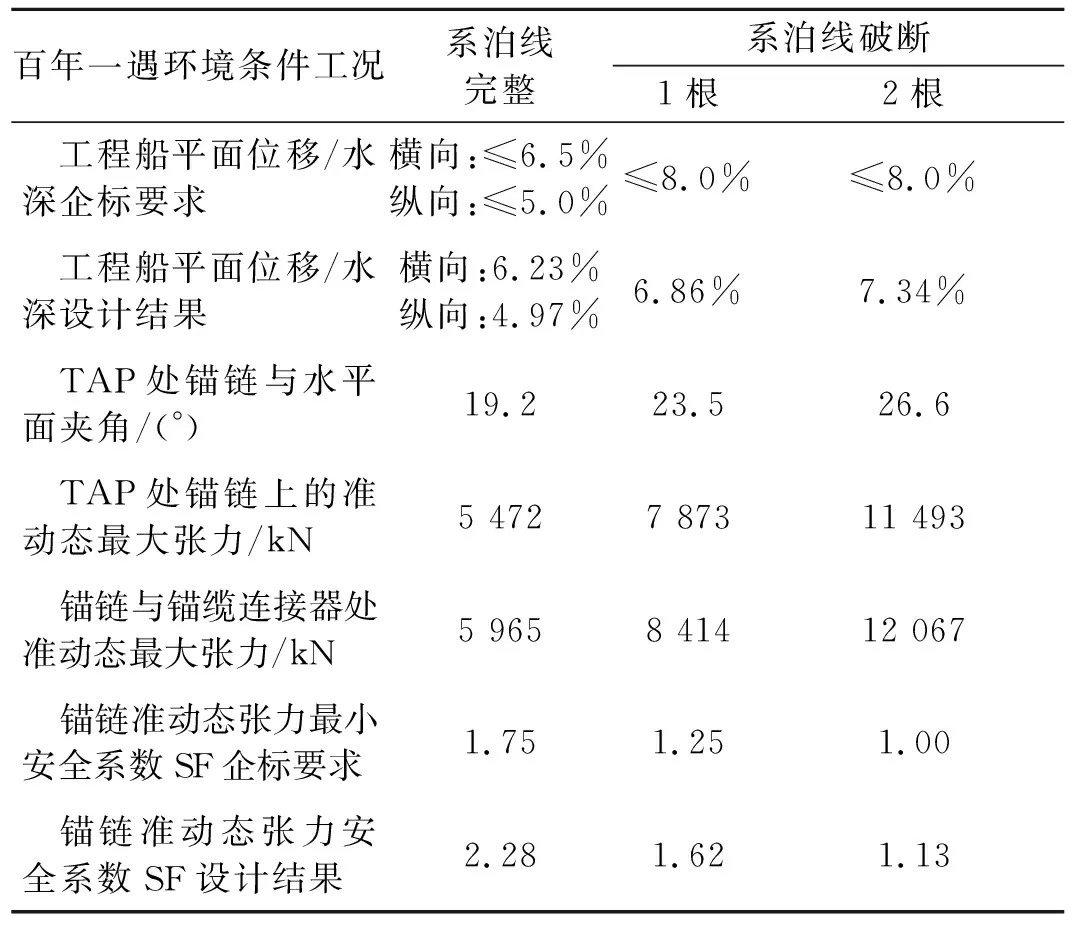

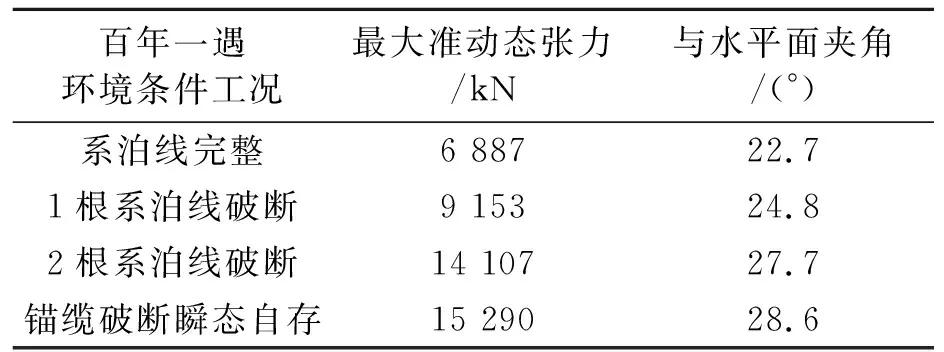

工程船系泊系统设计采用准动态分析方法和ARIANE7软件,满足其所属公司企业标准《系泊系统设计总则》(以下简称企标)、ISO19901-7、API RP 2SK和BV-NR493等规范要求。系泊系统分析模型中,TAP之上海底链和锚缆的长度分别取320和2 220 m,考虑系泊线完整、1根或2根系泊线破断和瞬态自存等工况。百年一遇环境条件工况是系泊系统设计的控制性工况,企标要求和海底链详细设计初期分析结果见表2。

表2 企标要求和海底链详细设计初期分析结果

1根系泊线破断的控制性工况为:S系泊线破断后,S系泊线上的张力最大;S系泊线破断后,工程船平面位移最大。2根系泊线破断的控制性工况为:S和S系泊线破断后,S系泊线上的张力最大;S和S系泊线破断后,工程船平面位移最大。

海底链为BV QR3级无档链,直径147 mm,无腐蚀和扣除11.2 mm腐蚀余量后的最小破断拉力分别为15 536 kN和13 627 kN。船体链和锚缆直径分别为157 mm和118 mm,无腐蚀的最小破断拉力分别为17 282 kN和13 900 kN。

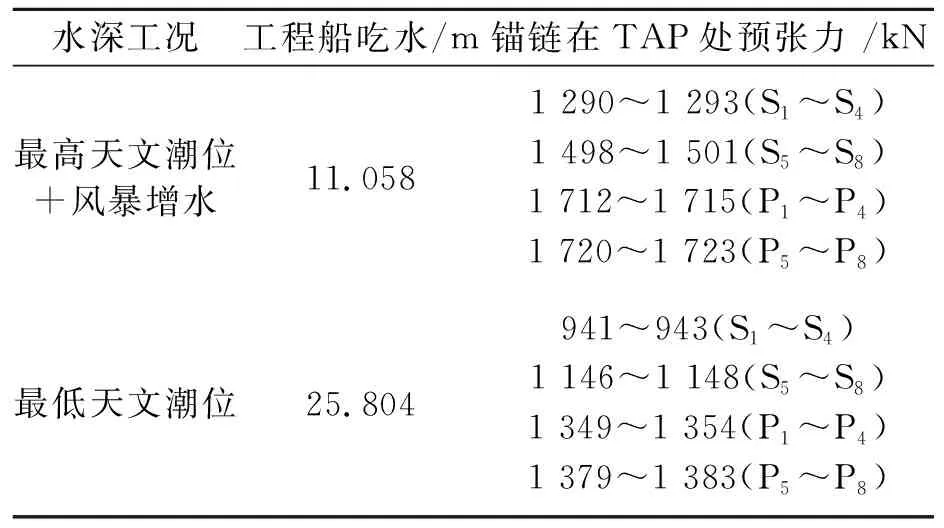

企标要求,海底链的长度应保证工程船海上安装时锚机提升预张系泊线后,仍有一段海底链平躺在海床上,使海底链能以最佳效率嵌入土中。工程船海上安装完工时,海底链在TAP处的预张力设计结果见表3。

表3 海底链预张力设计结果

可见工程船海上安装,锚机提升张紧系泊线时应使海底链在TAP处的预张力最大达到1 723 kN。工程船详细设计末期,按BV-NR493和NI605规范要求分别计入工程船船体、上部模块和系泊线详设完工状态影响和吸力锚设计安全系数后,得到的海底链在TAP处的最大张力见表4。

表4 海底链在TAP处的最大张力

锚缆为系泊线上最薄弱部件,瞬态自存工况为百年一遇环境条件时,1根锚缆突然破断而导致的工程船系泊系统瞬态运动过程;企标要求:瞬态自存工况时,海底链在TAP处的张力取为1.1倍的锚缆最小破断拉力。

2 工程船系泊系统海上安装误差

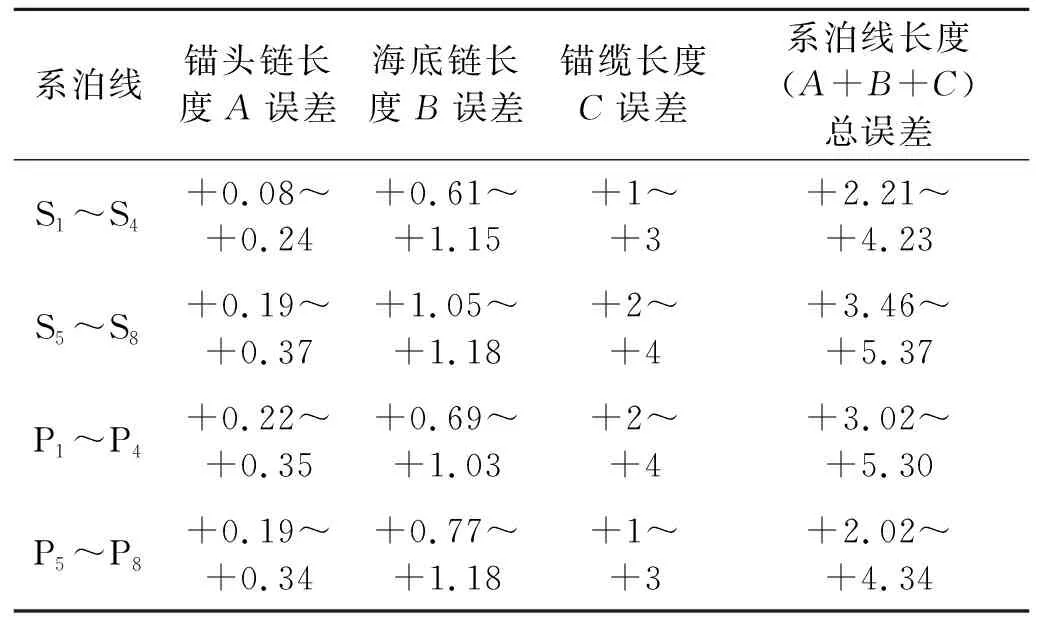

2.1 系泊线部件制造误差

系泊线部件制造要求锚头链、海底链和船体链制造长度为正误差,单根锚链制造长度正误差小于锚链长的2.5%;要求锚缆制造长度正误差小于锚缆长的0.2%。系泊线部件制造长度完工误差见表5,系泊线的制造长度大于理论设计长度。

表5 系泊线部件制造长度完工误差 m

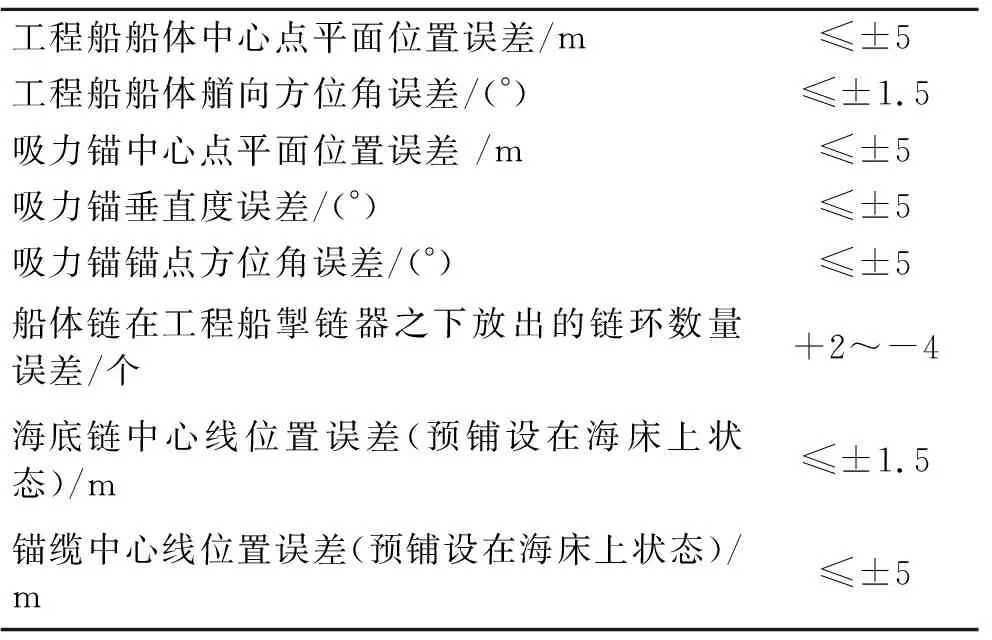

2.2 海上安装误差

系泊系统设计应考虑海上安装误差的敏感性影响。按照API RP 2SK规范和企标要求,工程船系泊系统海上安装误差要求见表6。吸力锚的锚点位置误差须综合考虑吸力锚平面位置误差±5 m和由吸力锚垂直度误差引起的位置误差±1.5 m,合计取为±6.5 m。

表6 工程船系泊系统海上安装误差要求

船体链在工程船掣链器之下的理论设计出链长度为43.6~99.8 m,海上安装允许船体链在掣链器之下相较理论出链环数多放出2个或少放出4个链环以微调系泊线的预张力,则船体链的长度增加1.256 m或减少2.512 m。为应对各种海上安装误差的影响,船体链的长度应有足够冗余,以便工程船锚机在海上安装时调整船体链从掣链器放出的链环数量,精确调整各系泊线的出线长度和预张力。吸力锚海上安装完工误差见表7。

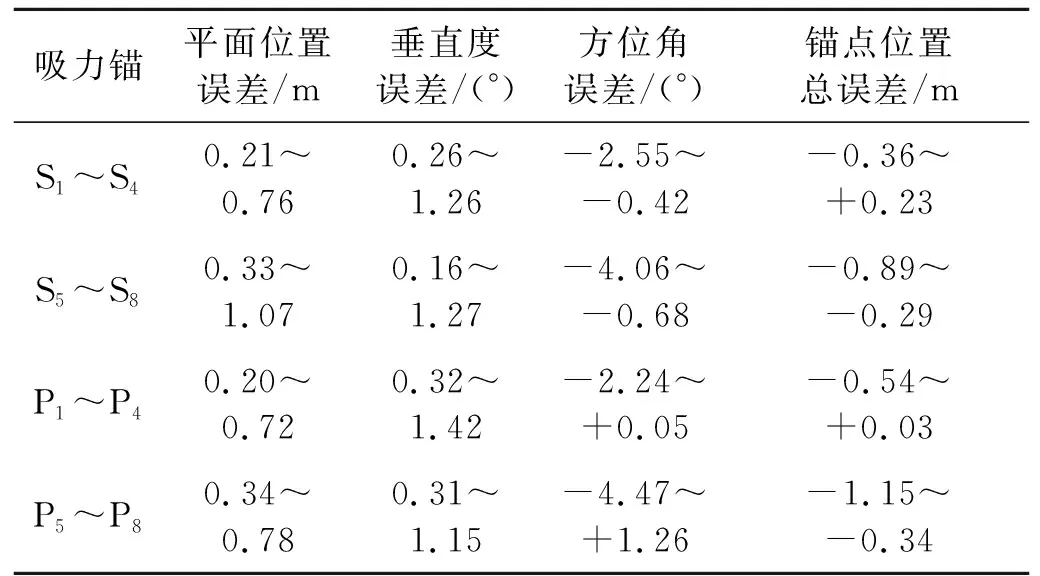

表7 吸力锚海上安装完工误差

2.3 海上安装误差影响分析

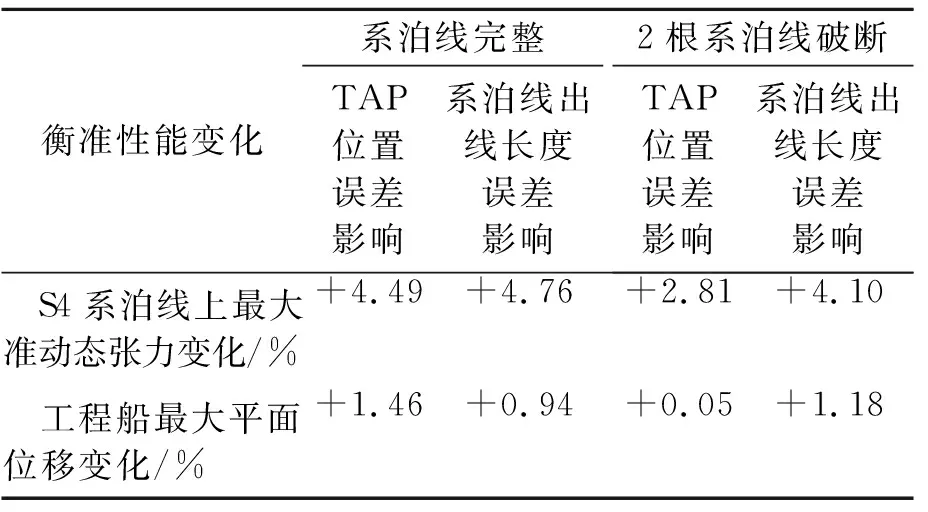

工程船系泊系统设计百年一遇环境条件工况分别考虑TAP位置误差和系泊线出线长度误差的敏感性影响,分析结果见表8。

表8 海上安装误差的敏感性影响分析结果

分析TAP位置误差对S系泊线上的最大准动态张力变化影响,考虑两种误差模式:

1)S系泊线TAP靠近掣链器6.5 m,其他右舷7根系泊线TAP均远离掣链器6.5 m,左舷P~P系泊线TAP位置误差为0。

2)S系泊线TAP沿该船纵向靠近船舯6.5 m,S~S系泊线TAP均沿工程船纵向向船艏远离工程船船舯6.5 m,S~S系泊线TAP均沿工程船纵向向船艉远离工程船船舯6.5 m,左舷P~P系泊线TAP位置误差为0。

分析TAP位置误差对工程船最大平面位移变化影响,考虑两种误差模式:

1)右舷S~S系泊线TAP均远离掣链器6.5 m,左舷P~P系泊线TAP位置误差为0。

2)右舷S~S系泊线TAP均沿工程船纵向向船艏远离船舯6.5 m,S~S系泊线TAP均沿工程船纵向向船艉远离船舯6.5 m,左舷P~P系泊线TAP位置误差为0。

分析系泊线出线长度误差对S系泊线上的最大准动态张力变化影响,考虑的误差模式为:S系泊线船体链少放出2个链环,S、S和S系泊线船体链均多放出2个链环,P~P系泊线出线长度误差为0。

分析系泊线出线长度误差对工程船最大平面位移变化影响,考虑的误差模式为:右舷S~S系泊线船体链均多放出2个链环,P~P系泊线出线长度误差为0。

由表8可见,工程船系泊系统详细设计考虑海上安装误差的影响后,系泊线的强度仍满足企标要求;但应通过调整船体链的出链数量来精确控制出线长度,保证系泊线完整工况时工程船的最大平面位移仍满足企标要求。百年一遇环境条件的最低天文潮时,工程船平面位移最大,按悬链线方程分析得出:TAP之上海底链的长度取320 m,锚缆的底端在海床之上的高度为1.41~3.62 m,即锚缆在工程船平面位移最大的极端工况时不会接触海床,避免锚缆摩擦海床而受损,满足BV-NR493规范中关于锚缆的底端在海床之上的高度大于1.0 m的要求。

3 海底链反悬链线形态分析

吸力锚海上安装时锚头链随吸力锚一同入土,由水下机器人(ROV)安装海底链和锚头链之间连接器的销后,海底链和锚头链即连为整段,再由安装船拖拽海底链使锚链切割土体,见图3。

图3 ROV安装海底链和锚头链之间连接器的销

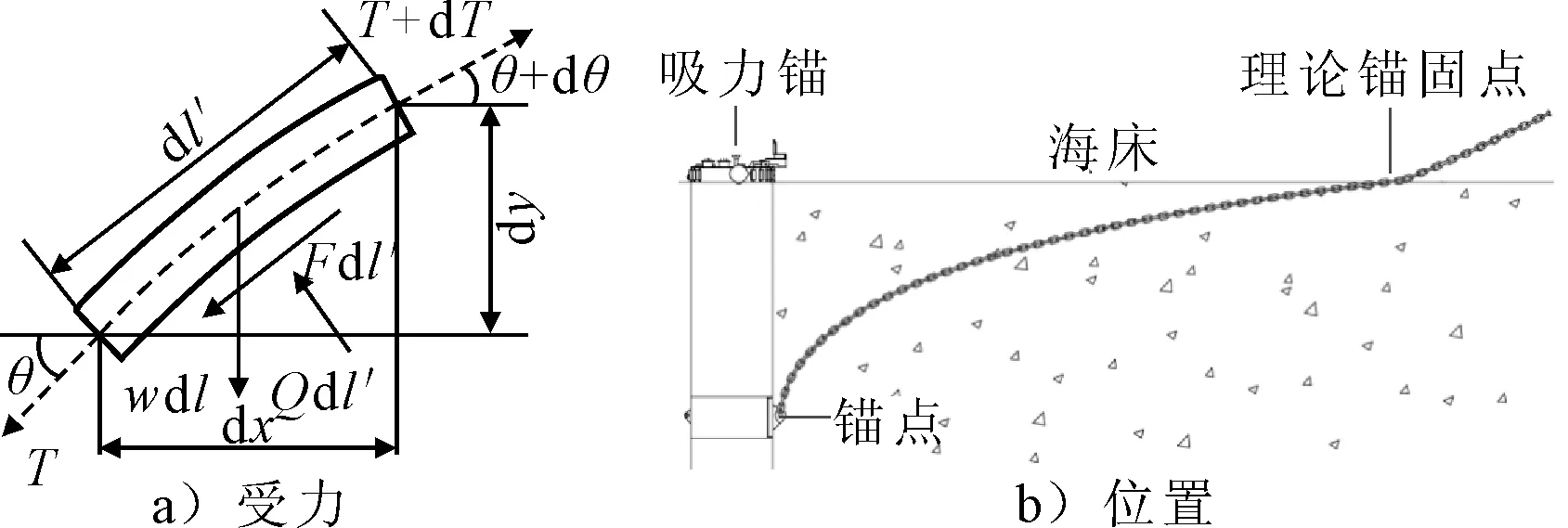

嵌入土中的锚链受到土体对其的切向力和法向力以及锚链自重力的作用,形成反悬链线形态。

3.1 土体不排水剪切强度

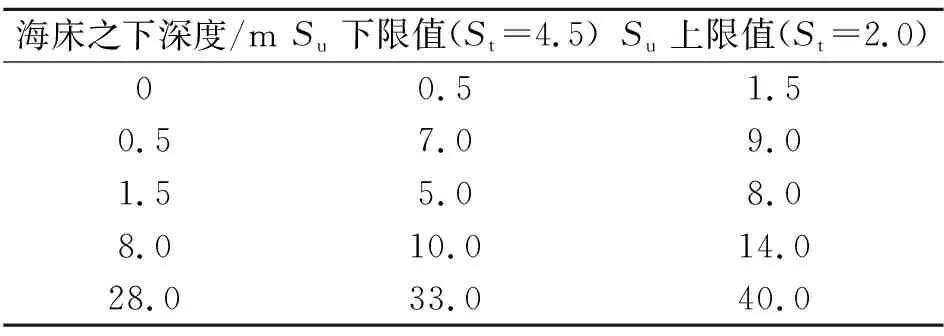

海底链嵌入土中的反悬链线形态与土体的性质有关。工程船作业海域的海底为饱和软黏土;海床至1.5 m深的表层土体的不排水剪切强度S随深度剧烈变化;深度大于1.5 m后,土体S随深度逐渐增加,见表9;S为土体的灵敏度指数,即未扰动土体不排水抗剪强度/扰动后土体不排水抗剪强度的比值。土体的S存在不确定性,以S上限值分析确定海底链反悬链线形态,以S下限值评估S的不确定性对海底链反悬链线形态的敏感性影响。

表9 土体不排水剪切强度Su

3.2 反悬链线形态分析方法

嵌入土中的锚链微元段受力模型见图4。

图4 土中锚链微元段受力模型

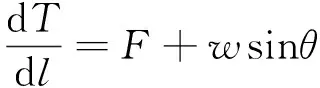

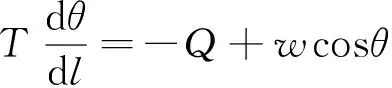

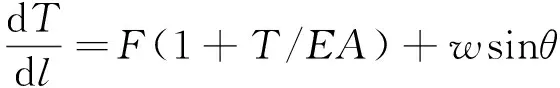

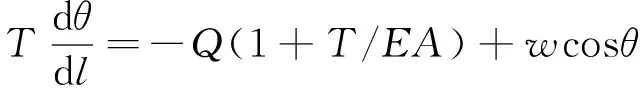

土中锚链微元段的静力平衡控制微分方程为

(1)

(2)

考虑海底链受轴向张力产生的弹性变形因素,土中锚链微元段的控制微分方程为

(3)

(4)

式(1)~(4)中,为锚链的轴向张力;为锚链原始微元段的长度;和分别为土体对锚链沿切向和法向作用力;为在土中单位长度锚链的浮重度;为锚链微元段与水平面夹角;为锚链的弹性模量;为锚链的截面积。

=×××

(5)

=××

(6)

=×

(7)

=

(8)

式(5)~(8)中,为锚链与土体之间的黏滞系数,取为03;和分别为法向和切向的有效宽度系数,=2.5,=8.0;为锚链单链环的直径;和为黏土中作用于锚链单位长度上的法向和切向土抗力;为承载力系数,在海床处取5.14,从海床到深度6处线性增至76,在深度6之下处取7.6。

3.3 反悬链线形态分析结果

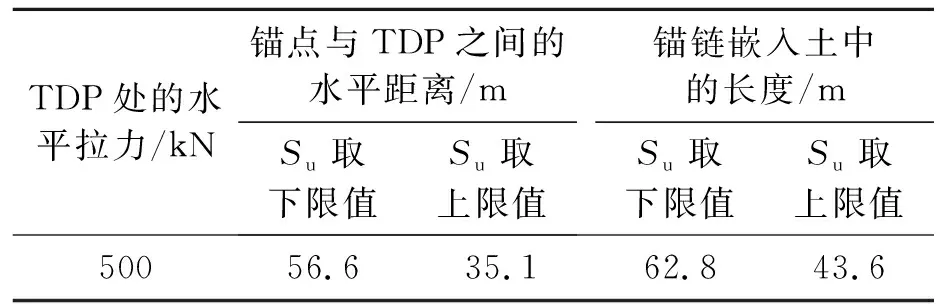

计算及分析结果见表10。由表10可见,工程船在位,系泊线完整工况时,的取值变化对嵌入土中锚链的长度影响约为2.7 m;各工况的TAP位置变化范围约为6 m,此变化范围在系泊系统海上安装误差影响分析涵盖的范围之内。

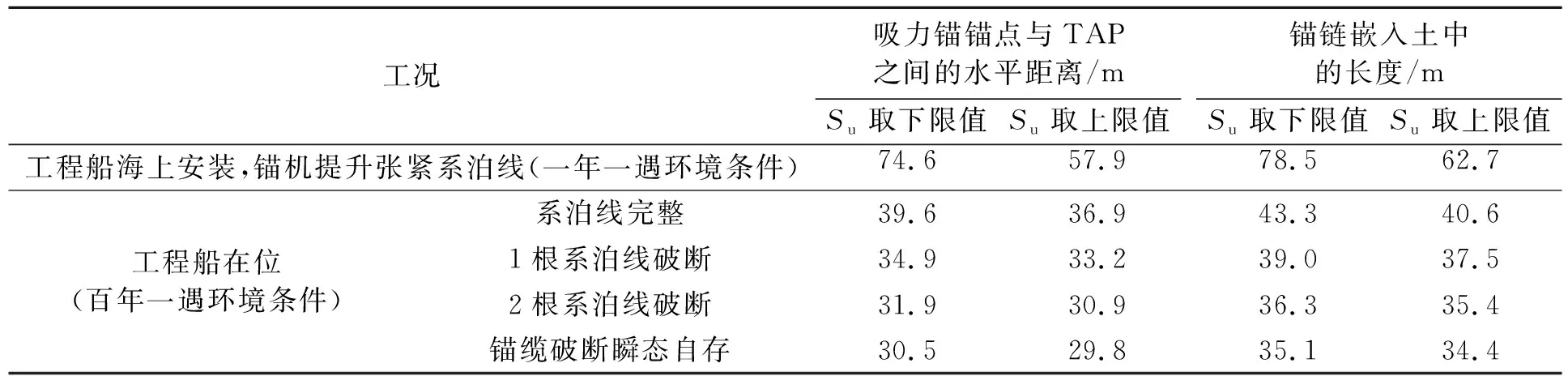

表10 海底链反悬链线形态分析结果

以表10中的百年一遇环境条件,最高天文潮位+风暴增水水深,系泊线完整工况的海底链反悬链线形态分析结果作为确定吸力锚的安装位置和海底链总长度的基准工况,即吸力锚锚点与TAP之间的水平距离为36.9 m;海底链的全长取为360.69 m,包括锚头链段长19.25 m、安装船海上安装的海底链段长339.75 m、锚头链与锚点之间的连接器A长0.902 m、锚头链与海底链之间的连接器B长0.789 m。

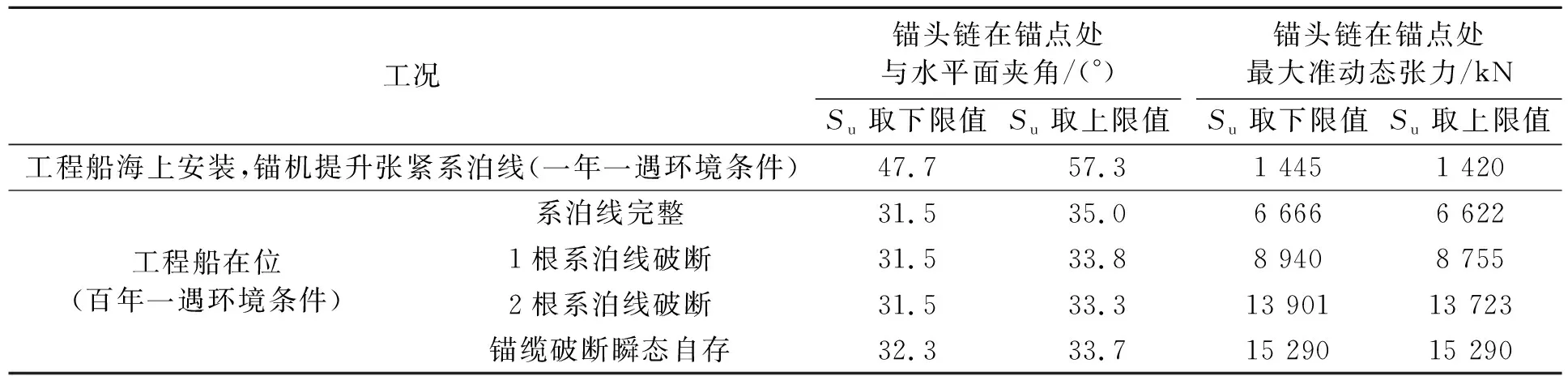

锚头链在吸力锚锚点处的张力分析结果见表11。

表11 锚头链在吸力锚锚点处的准动态张力分析结果

由表11可见,工程船在位时,锚头链在锚点处与水平面夹角范围为31°~35°,在吸力锚最佳承载角度范围内;S的取值变化对锚头链在锚点处的张力分析结果影响小于2.1%;锚头链在锚点处的张力比在TAP处的张力降低约2.7%~4.4%。

3.4 安装船拖拽海底链嵌入土中分析

安装船拖拽海底链嵌入土中应以尽量小的触地点(touch down piont, TDP)处水平拉力保证锚链嵌入土中的效率,降低对海上安装机具的性能要求。

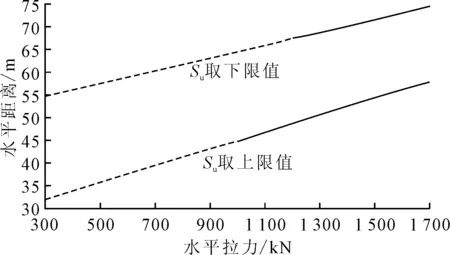

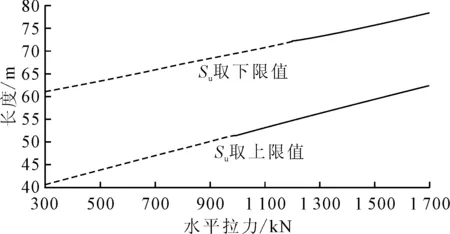

为评估安装船拖拽海底链嵌入土中所需的TDP处最小水平拉力,对所处水深最深的S海底链在TDP处的水平拉力为1 000 kN~1 700 kN进行数值迭代求解,计算反悬链线形态特征参数并做趋势外推,见图5、6,得出海底链在TDP处的水平拉力为500 kN时的反悬链线形态结果见表12。

图5 吸力锚锚点与TDP之间的水平距离

图6 海底链嵌入土中的长度

表12 海底链反悬链线形态分析结果(海上安装工况)

即海底链海上安装完工的TDP位置与工程船在位时的TAP位置的偏差范围为1.8 m~4.2 m,满足企标要求。安装船拖拽海底链嵌入土中时,应使锚链在TDP处水平拉力达到500 kN。

4 海底链海上安装分析

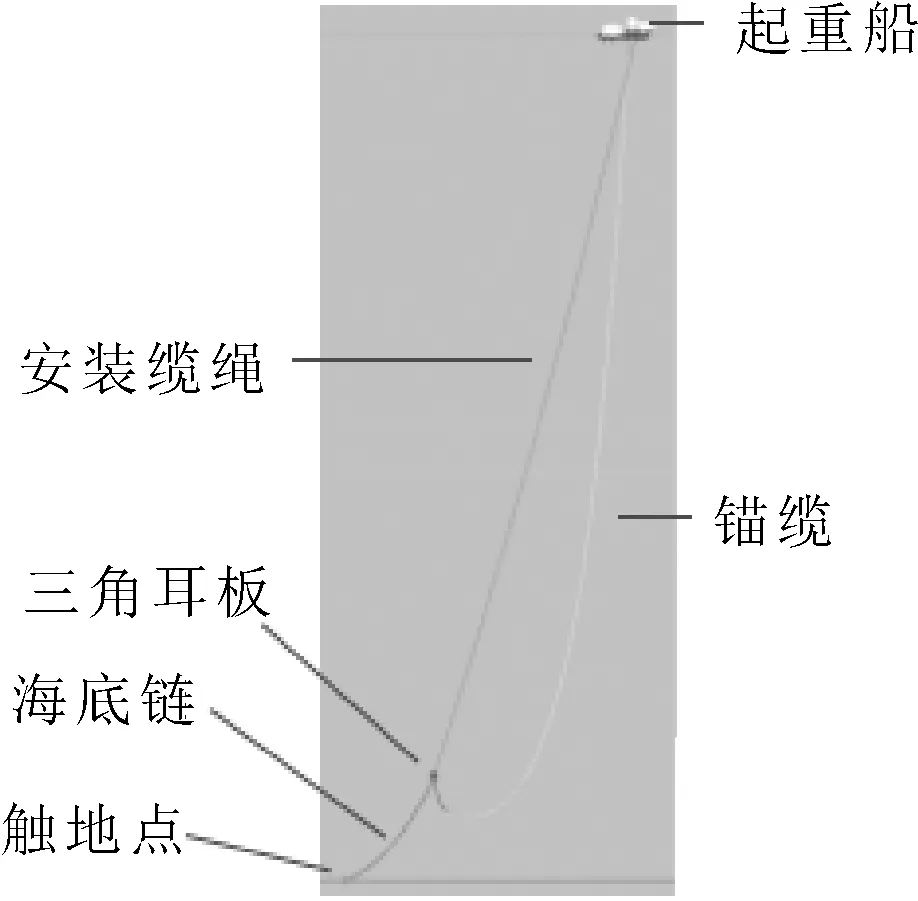

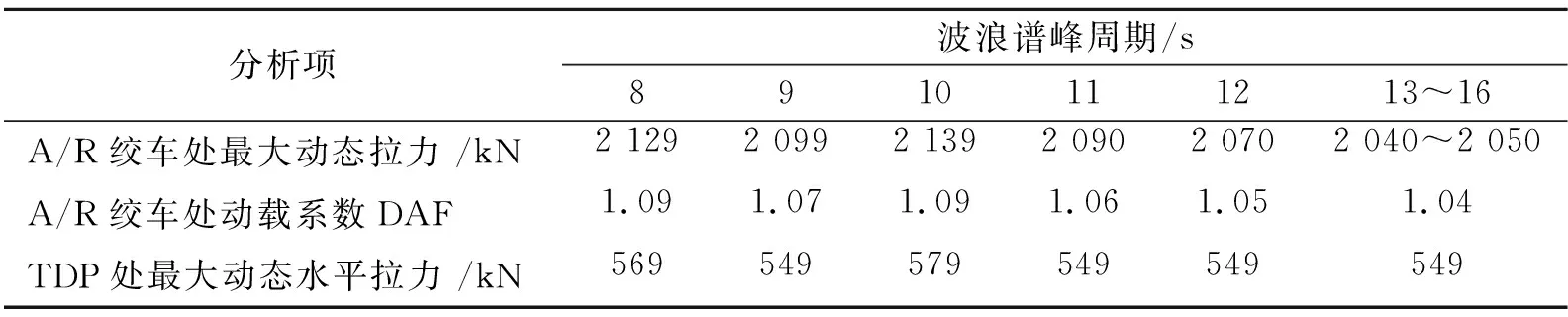

为缩短工程船海上安装工期,吸力锚和系泊线在工程船海上安装前1年采用预铺设法安装、铺设在海底,动员DP-3动力定位3 000 t级起重船,起重船右舷配备安装收/弃绞车(abandonment and recovery winch,A/R绞车),A/R绞车和安装缆绳的额定负荷分别为3 433 kN、3 896 kN。

应用ORCAFLEX软件对起重船拖拽所处水深最深的海底链工况进行静、动态分析。一年一遇环境条件作业海况的最大有义波高为2.7 m,分析的波浪谱峰周期范围为8~16 s;起重船的艏向或艉向与波浪方向夹角保持在±15°以内,以降低起重船的运动幅值。A/R绞车的安装缆绳与海底链采用三角耳板连接,此连接点与海底链顶端之间的链长为65 m。海上安装时,要求起重船从吸力锚正上方开始移位,至A/R绞车与吸力锚之间的水平距离为600 m,起重船最终在此位置动力定位。

起重船拖拽海底链初始静态工况设定锚链在TDP处水平拉力为500 kN。起重船移位时,A/R绞车同步调整安装缆绳的出线长度,控制海底链在TDP处与水平面夹角小于5°,见图7。

图7 起重船拖拽海底链工况

海底链TDP到达设计位置后,A/R绞车控制保持安装缆绳顶部张力约1 962 kN至少15 min,使海底链的反悬链线形态稳定后,再将海底链、锚缆和船体链依次预铺设在海床上。

海底链海上安装分析主要结果见表13。由表13可见,波浪谱峰周期为10 s时,A/R绞车处的拉力达到最大值;海底链在TDP处的水平拉力大于500 kN,海底链在TDP处与水平面夹角范围为3.9°~4.7°,满足海底链嵌入土中的技术要求。

表13 海底链海上安装分析结果

5 结论

1)海底链在海床之上的长度应保证工程船在位工况时,锚缆不会接触海床,避免锚缆摩擦海床而受损。

2)应用数值迭代求解控制微分方程分析海底链的反悬链线形态时,系泊张力的输入值应足够大,保证反悬链线形态计算结果收敛、可靠。

3)工程船在位工况时,理论锚固点的位置变化和嵌入土中的海底链长度变化范围应尽量减少海底链在土中的滑移,保证吸力锚的承载性能。

4)安装船拖拽海底链嵌入土中的安装工况时,应控制海底链在触地点处与水平面夹角小于5°,保证海底链嵌入土中的效率,降低对海上安装机具的性能要求;应校核起重船安装收/弃绞车处和安装缆绳的最大动态拉力小于额定工作负荷,确保作业安全。