微纳米多孔梯度材料噪声控制效果仿真及试验

杨坤,张航,张玮

(1.海军研究院,北京 100161;2.哈尔滨工程大学,哈尔滨 150001)

船舶舱室噪声产生和传播方式,主要分为结构噪声和空气噪声2类。通过传统减隔振措施等对船舶舱室结构噪声的有效控制代价较高,且随着技术进步和降噪要求不断提高,空气噪声治理逐渐成为热点,如何创新开发舾装声学材料,从空气噪声传播途径上控制舱室噪声水平,是研究船舶舱室噪声控制的最有效途径。微纳米多孔材料作为一种具备大刚度、低密度等优异性能的新型复合材料,在减振降噪等领域展现出良好的应用前景。

学者们在研究新材料舱室噪声控制方面做了相关研究,对复合材料结构声学性能特性仿真及试验研究成果丰富,但目前未见针对微纳米多孔梯度材料声学性能研究的相关报道。为探究声学材料的声学性能,表征声学材料吸隔声参数,从船舶舱室空气噪声控制角度出发,开展微纳米多孔梯度材料声学性能仿真及试验,以获得材料性能参数、适合的仿真预报方法等。

1 模拟舱室敷设微纳米多孔梯度声学材料仿真

1.1 统计能量分析法

统计能量分析法是研究和预报船舶舱室空气噪声的常用方法。应用统计的方法研究整个系统之中各部分子系统之间的能量的传递和平衡,振动能量作为动力学分析的基本量,通过对统计能量分析模型中相应子系统考虑舾装材料吸隔声特性,以分析该材料对舱室空气噪声的综合控制效果。采用成熟的VA-One全频段声学评估软件进行统计能量分析法建模求解。

1.2 声学材料参数

微纳米多孔梯度材料可针对工作频段,对多孔材料内孔径、孔隙深度、孔隙率等参数进行定向设计,采用的微纳米多孔梯度材料孔径梯度逐层变化,由大孔-气凝胶-中孔-气凝胶-微孔5层梯度构成。材料总厚度为50 mm,其中气凝胶厚度约10 mm(样板压紧后),密度1.1 g/cm;大孔铝厚度10 mm,孔径3~5 mm,密度1.08 g/cm,孔隙率60%;中孔铝厚度10 mm,孔径400 μm,密度1.215 g/cm,孔隙率55%;微孔铝厚度10 mm,孔径400 nm,密度为1.35 g/cm,孔隙率50%。微纳米多孔材料标准件和板材大样见图1、2。

图1 微纳米多孔材料标准样件

图2 微纳米多孔材料模拟舱室敷设样板

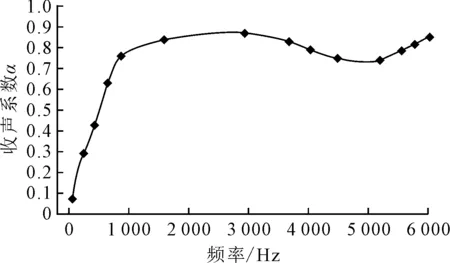

采用驻波管法对材料标准件进行吸声测试,得到微纳米多孔材料吸声系数变化见图3。

图3 微纳米多孔材料吸声系数变化

2 舱室敷设声学材料统计能量建模

2.1 统计能量模型

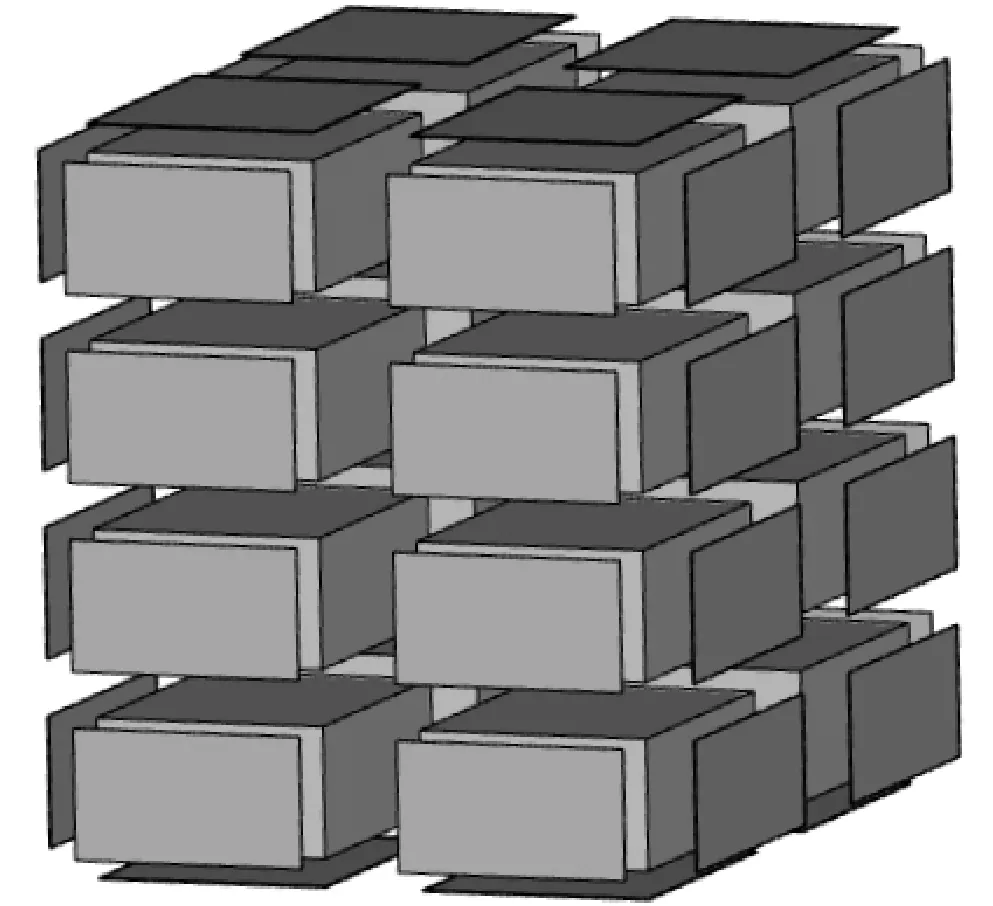

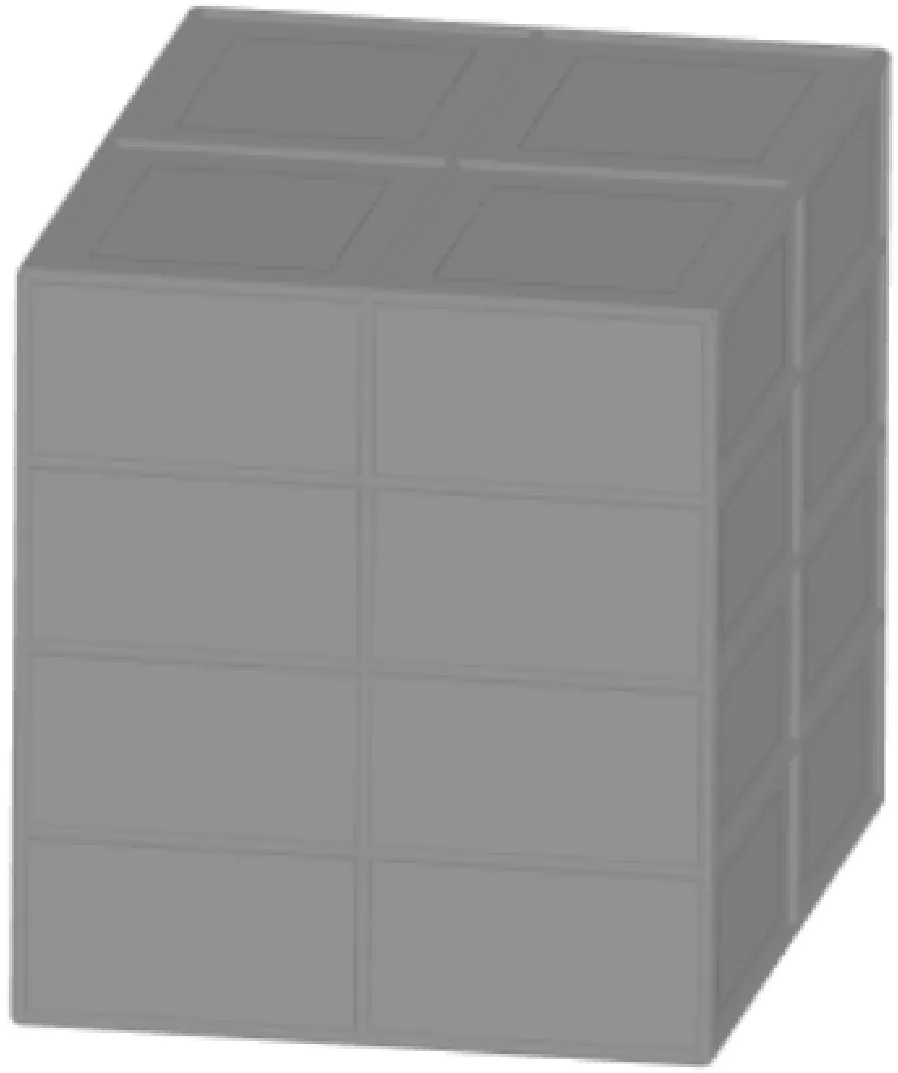

根据某船舶实际舱室简化设计一型长方体模拟试验舱室,基于VA-One全频段声学评估软件建立典型舱室SEA模型,考虑模拟舱室建立的外部辅助声腔和板子系统,模型子系统总计65个。统计能量模见图4、5。

图4 板壳子系统离散视图

图5 子系统连接示意

2.2 损耗因子

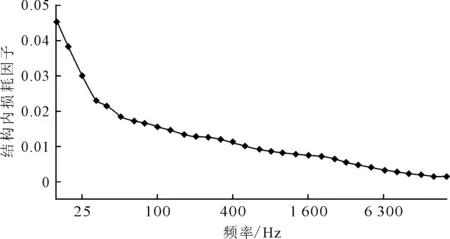

由于舱室舱壁处设计有结构加强,且各板架结构具有阻尼属性,对SEA模型的板子系统设置相应结构损耗因子,根据板架损耗因子试验和经验公式,得到结构内损耗因子见图6。

图6 结构内损耗因子

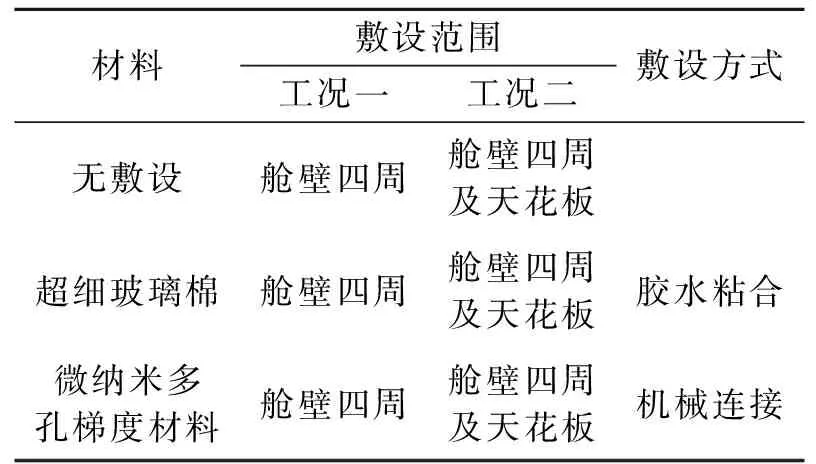

2.3 声学材料敷设方案

以超细玻璃棉作为对照,评估两种声学材料的噪声控制效果,对模拟舱室SEA模型设置以下敷设方案,见表1。

表1 模拟舱室声学材料敷设方案

2.4 模拟舱室空气噪声控制效果分析

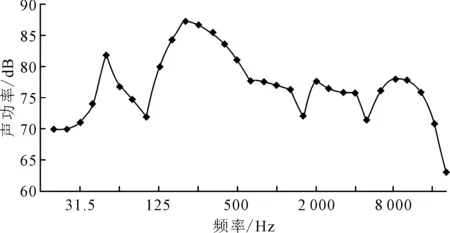

根据声学材料敷设方案对模拟舱室进行相应声学处理,在距舱壁外3 m处加载船舶典型风机设备声功率激励载荷,载荷见图7。

图7 典型风机声功率载荷

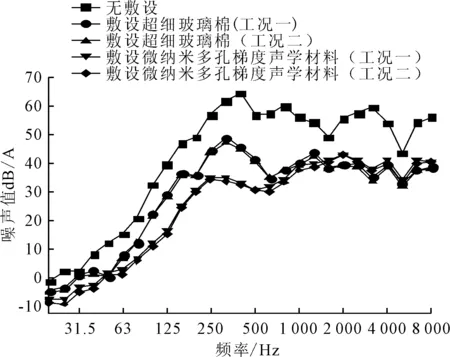

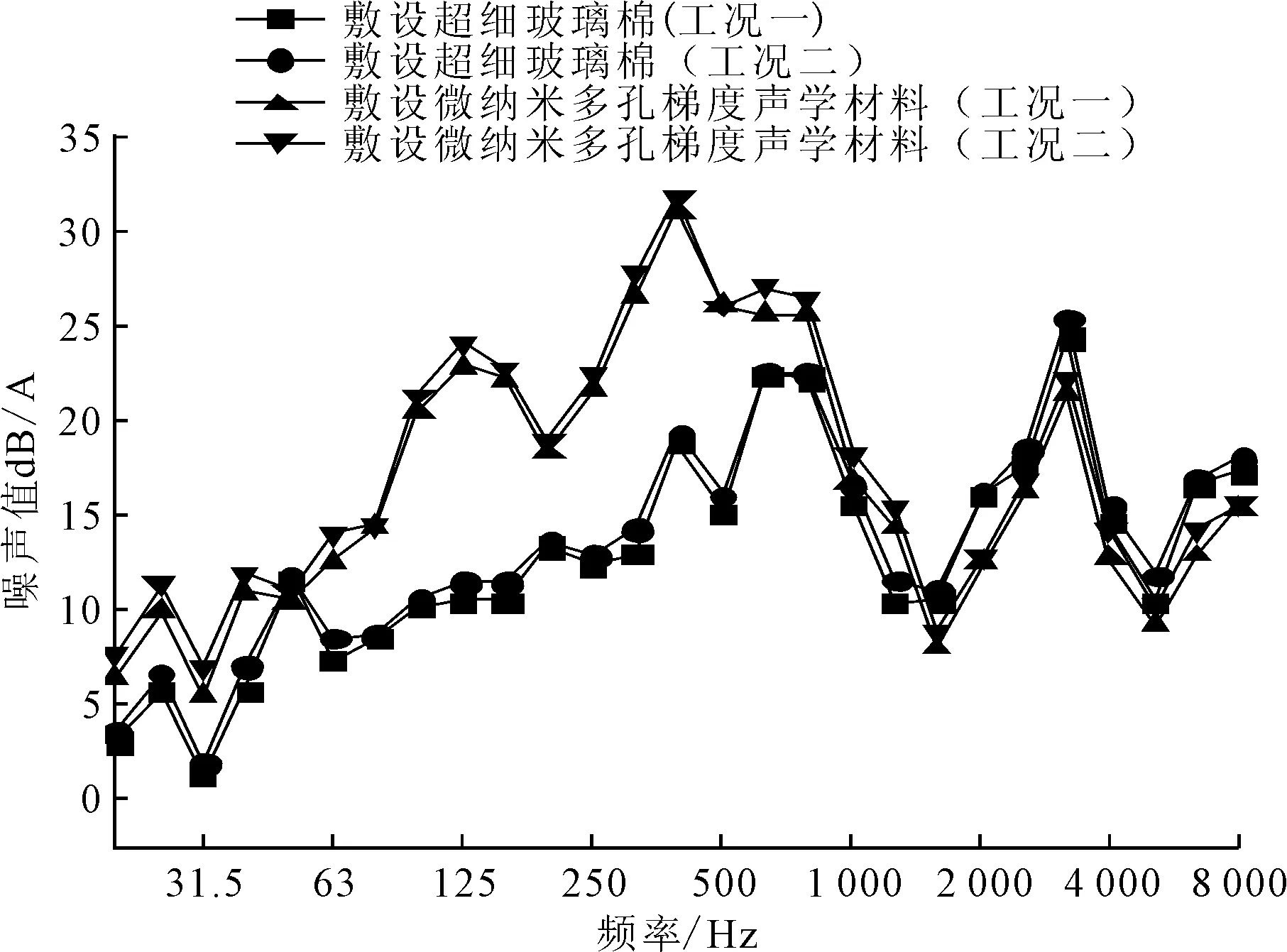

选取模拟舱室内1.5 m高度处声腔作为考核声腔,计算模拟舱室不同声学材料敷设工况下的舱室空气噪声预报结果,见图8、9。

图8 各工况噪声值变化

图9 各工况噪声值与无敷设对比

计算结果显示,在船舶典型风机激励下舱室敷设微纳米多孔梯度材料较敷设传统超细玻璃棉噪声控制效果更好,尤其在20~1 000 Hz中低频段内,两种声学材料在舱壁四周敷设工况下隔声量总级较无敷设分别降低16.0、19.1 dB(A)。同时,四周敷设声学材料与五面敷设噪声效果相差不大。

3 试验分析

3.1 试验模型

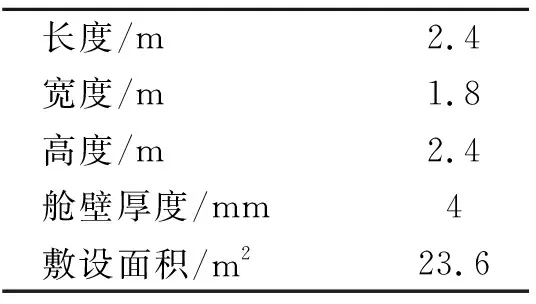

选取某船工作舱室,简化设计两个相同长方形模拟舱室以敷设两种声学材料,开展舱室空气噪声控制效果对比试验。为了突出表征声学材料的声学性能参数,验证方法的可行性,根据实际舱室设计简化试验模型,模拟舱室尺寸见表2。

表2 模拟舱室尺寸

根据仿真研究结果,考虑四周敷设声学材料与五面敷设材料声学控制效果接近,模拟模型仅对舱壁四周敷设声学材料,为尽可能接近舱室实际舾装,材料表面包裹铝箔,模拟舱室试验模型见图10。

图10 模拟舱室试验模型

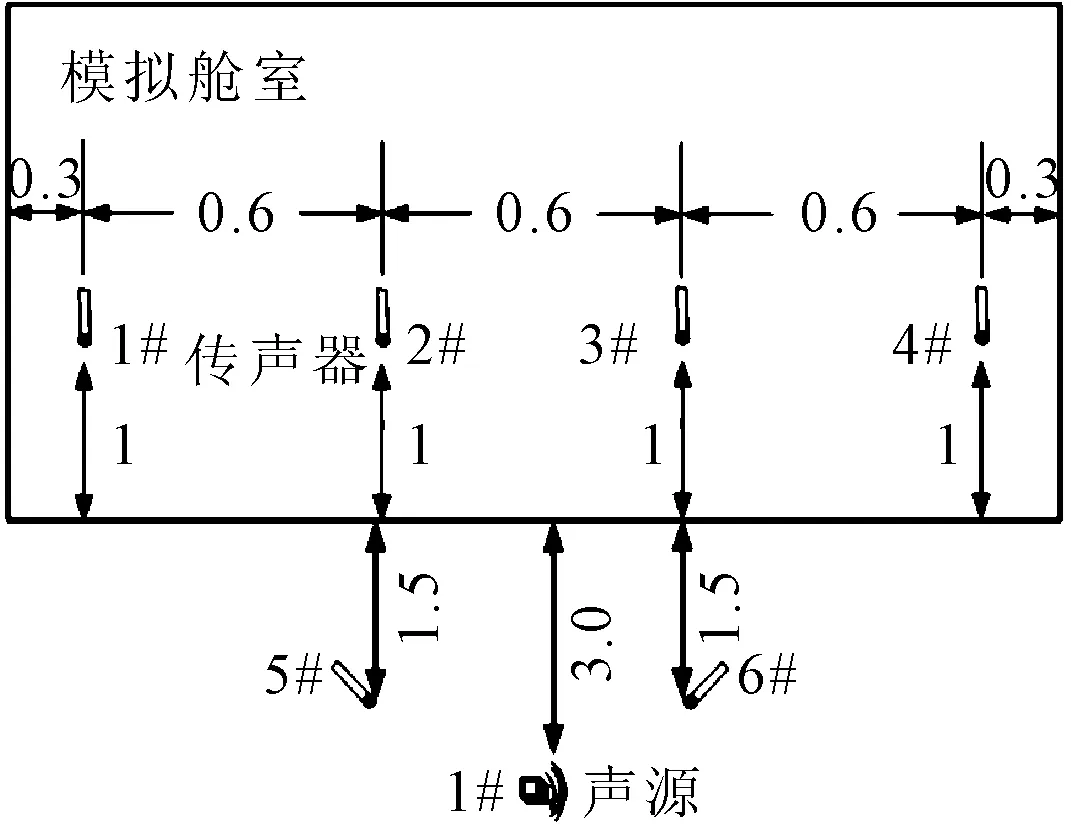

3.2 试验测点布置

以无指向性声源发出噪声激励,利用布置在舱室内外的传声器测量模拟舱室内的噪声水平,测试声压考核点及声源激励位置见图11。其中无指向性声源发出船舶典型风机噪声为激励,模拟舱室内沿舱室长度布置依次4个传声器,获得舱室内平均声压值,最终计算舱室内外隔声量。

图11 模拟舱室试验测试示意(尺寸单位:m)

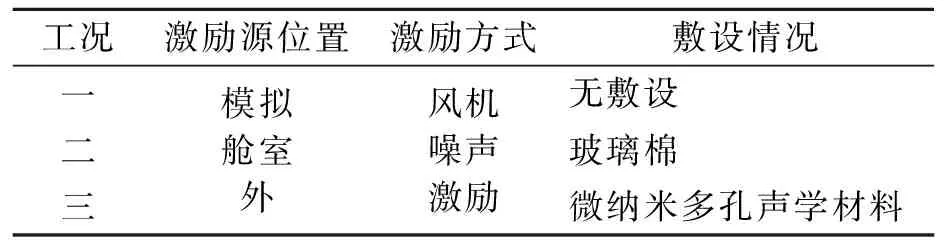

试验具体工况见表3。

表3 模拟舱室内外平均声压级试验工况

3.3 试验结果及分析

3.3.1 混响时间测试

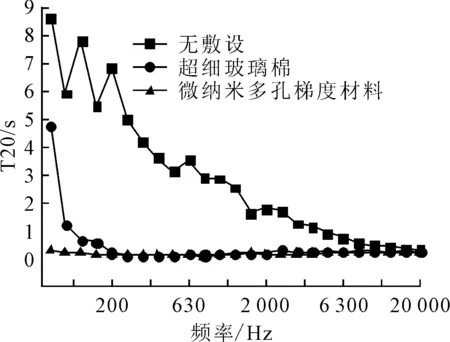

微纳米多孔梯度材料为多孔材料,吸声影响不可忽视。测得模拟舱室混响时间测量以修正后续隔声试验结果,得到模拟舱室内测试得到的声压级。混响时间测量采用声源截断法,测试结果见图12。

图12 敷设微纳米多孔梯度材料前后模拟舱室混响时间对比

由图12可知,80 Hz~20 kHz频段范围内,除微纳米多孔梯度材料外,无敷设和敷设超细玻璃棉模拟舱室混响时间呈现低频大、高频小的特点,敷设微纳米多孔梯度材料模拟舱室全频段混响时间基本无变化。

3.3.2 隔声性能试验结果对比分析

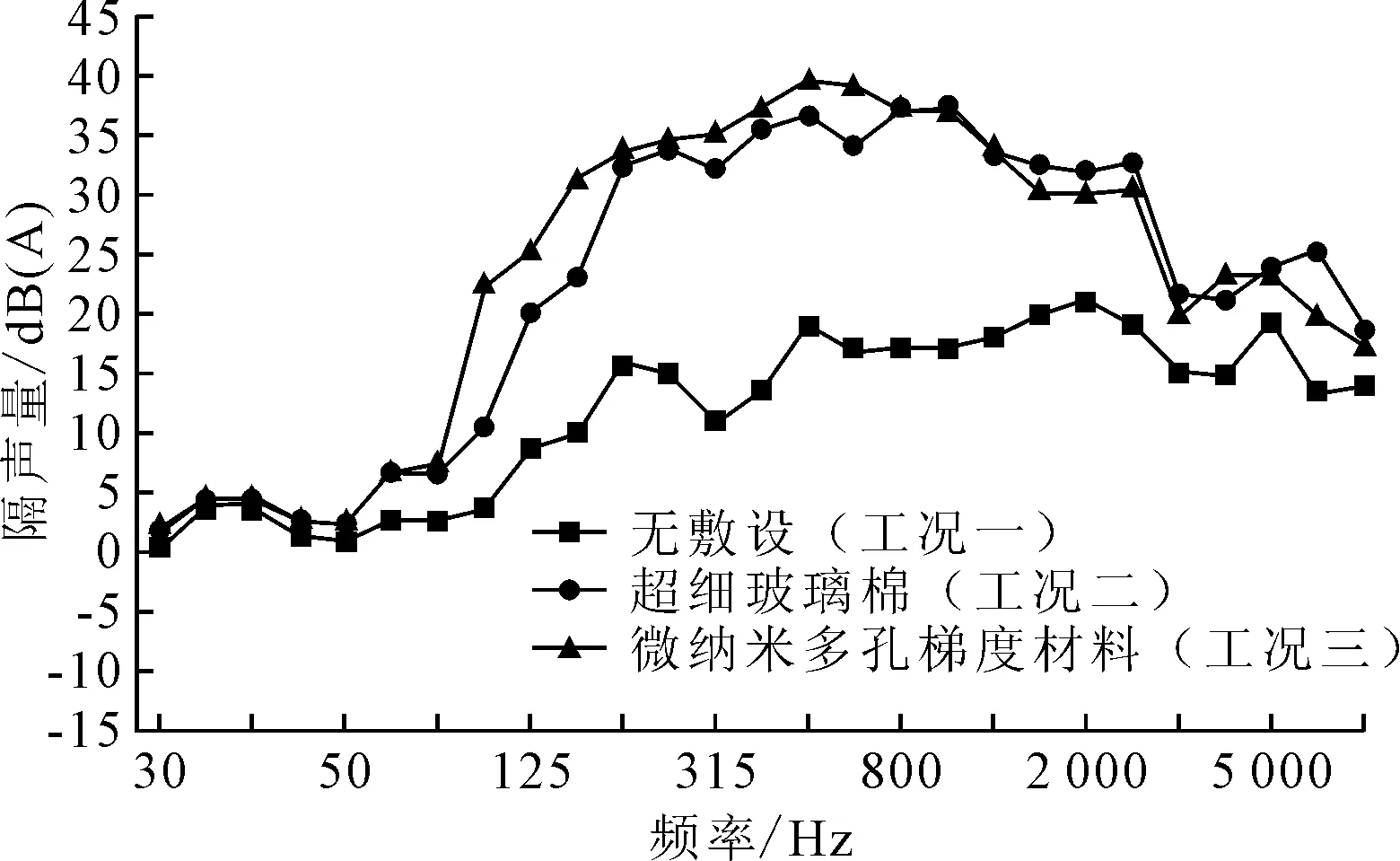

模拟舱室无敷设、敷设超细玻璃棉、敷设微纳米多孔梯度材料等工况,经背景噪声和混响时间修正后的舱室内外隔声量结果见图13。

图13 不同敷设材料舱室内外隔声量对比

由图13可知,全频段,微纳米多孔梯度材料均与超细玻璃棉相比有更好的隔声效果,计算20 Hz~8 kHz全频段隔声量曲线总级,无敷设、敷设超细玻璃棉、微纳米多孔梯度材料隔声量分别为14.6、34.5、37.6 dB(A),相比于传统舾装材料,微纳米多孔梯度材料全频段内隔声量能提高3.1 dB(A)。

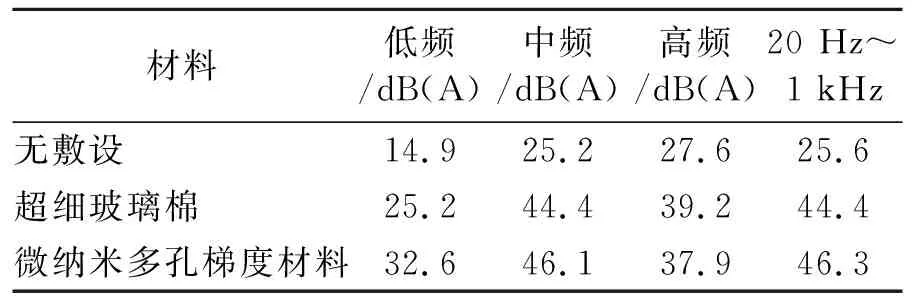

为分析微纳米多孔梯度材料重点作用频段,计算低频(≤200 Hz)、中频(200 Hz~1 kHz)和高频(≥1 kHz)各频段隔声量曲线总级试验结果,见表4。

表4 不同敷设材料不同频段隔声量曲线总级

由表4可知,相较于超细玻璃棉,敷设微纳米多孔梯度材料在低频、中频效果更优,频段内隔声量曲线总级分别提高7.4、1.7 dB(A);在高频段,

微纳米多孔梯度材料噪声控制效果相对较弱,主要是因为玻璃棉内部存在更多细小孔隙与孔洞,使其在高频段表现出更强的声学性能。船舶机械噪声主要存在低频段,由于微纳米多孔梯度材料的孔隙率、梯度等参数的可设计性,可开发适合不同舱室构型、不同噪声源、不同频段控制需求的微纳米多孔梯度声学材料,实现声学针对性控制。

此外,敷设微纳米多孔梯度材料和敷设超细玻璃棉20 Hz~1 kHz频段隔声量曲线总级较无敷设降低18.8、20.7 dB(A),与仿真结果16.0、19.1 dB(A)接近,误差在3 dB(A)以内,误差原因主要在于仿真模型对舱室结构进行了简化、板材制造厚度存在偏差,对结构进行了油漆涂覆,结构加筋以及等制备工艺,导致性能参数偏差。

4 结论

1)采用VA-One全频段声学评估软件预报敷设超细玻璃棉隔声控制效果,预报误差可控制在3 dB(A)以内,满足工程精度要求。

2)相比敷设超细玻璃棉,0~8 kHz频段内,微纳米多孔梯度材料可提高隔声效果约3 dB(A);低频(≤200 Hz)声学效果更好,频段内隔声量曲线总级高7.4 dB(A),又由于材料具有可设计性更好、刚度较好的特点,有较好的应用前景。