大型内贸集装箱船结构设计特点

仲琦,陈毓珍,于新鑫

(上海船舶研究设计院,上海 201203)

目前国内集装箱运业发展势头好,国内内贸集装箱船持续发展中,内贸船舶大型化的需求日益强烈。内贸集装箱船服务航区仅为国内近海、沿海,通常入级CCS。在设计仅需满足国内法规、规范,不受特定国际港口、规范法规的限制。4 500 TEU是目前国内最大的系列内贸集装箱船之一。从船型特点出发,对大型内贸集装箱船的结构设计特点进行阐述。

1 船型特点

1)外贸集装箱船由于受到原巴拿马运河宽度的限制,通常4 000多箱级别的集装箱船宽度只能32.2 m左右,导致这类巴拿马型集装箱船要通过增加船长获得更多的箱位,通常其在7以上,有些甚至在9左右,而内贸船舶由于没有此航道限制,可以将船宽做大,缩短船长,本船约5.5。这样的设计带来如下好处。①船长缩短,减小船体承受的静水和波浪弯矩和转矩;②船宽增加,为船舶提供更大的剖面模数和刚度;③空船重量减轻,节省钢料,降低建造成本。

2)型宽和舱宽对实肋板、舷侧强框等横向结构的强度有决定性的影响,本船由于增大型宽和舱口宽度,给局部强度带来了一定的挑战,结构的规格尺寸会大于同箱数的外贸海船。

3)外贸船舶可能需要同时考虑危险品通风、冷藏箱压缩机的通风与检修、相关公约对通道的要求等诸多方面的设计需求,而内贸船舶一般仅需满足常规的操作空间。因此,舱壁尤其支撑舱壁(非水密舱壁)的宽度可以设计得很窄,例如,通常外贸集装箱船舱壁至少为1.5 m以上,而内贸集装箱船可以做到1 m以下,甚至更窄,以此减轻空船重量。

4)宽大的货舱和相对较弱的舱壁会增加大开口船舶的舱口变形,进而影响到舱盖的设计,为了保证舱盖的合理设计,同时兼顾结构的轻量化,在设计舱盖的布置时需要有特殊的考虑。

2 结构设计特点

2.1 UR S11A对结构设计的影响

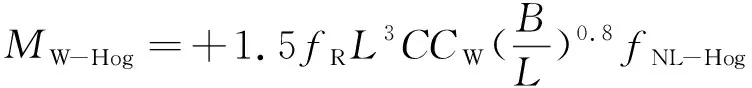

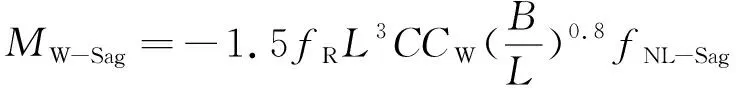

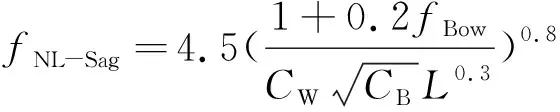

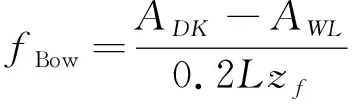

2016年7月1日以后90 m以上集装箱船或者主要用来装载集装箱的船舶需要满足新规范UR S11A的要求,CCS在制定国内航行海船的规范时也引入了这方面的内容。相比之前的S11,新要求在计算集装箱船的总纵强度时,考虑首部外飘的影响,对于首部外飘明显的船舶,其中垂波浪弯矩的变化尤为明显。波浪弯矩如下。

(1)

(2)

(3)

(4)

式中:中垂的非线性修正系数与船首外飘因子有直接的关系,主要体现了大外飘船舶在高海况下,船首拍击对中垂弯矩的影响。通常外贸集装箱船为了追求快速性等方面的性能,船首形状尖瘦,但由于首楼甲板上的系泊、锚泊布置对面积的要求又较大,因此船首部大外飘线型也就是一种必然结果。

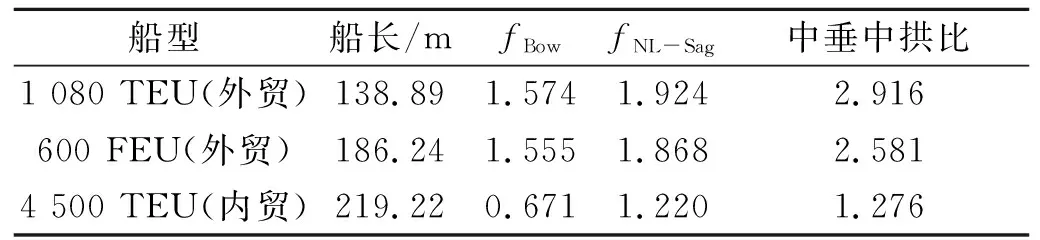

而内贸集装箱船对航速的要求较低,本船的服务航速仅为14.5 kn,兼顾施工便利性方面的考虑,首部线型比较丰满,因此,S11A对本船的影响较小。为直观体现此特点,本船与其他外贸集装箱的对比见表1。

表1 不同集装箱船外飘影响

表1数据体现出这一规律:两型外贸船由于其外飘非常明显,其外飘系数直接导致中垂弯矩远远大于中拱弯矩,而本文目标船由于外飘程度小,因此,UR S11A的影响相比要小很多。

2.2 UR S34对结构设计的影响

与UR S11A规范类似,为了保证船舶局部强度,尤其横向强力构件有足够的强度,IACS在UR S34中规定了舱段有限元分析时需要的集装箱船强制性装载模式,CCS在制定国内航行海船的要求时,也基本借鉴了UR S34的相关要求。本船由于船宽达40 m,相同宽度下,外贸箱船一般在6 000 TEU~7 000 TEU级别,因此,相比于4 000 TEU级别的外贸箱船,横向强力支撑构件的要求会更高。

进一步分析,规范中隔舱装载工况及进水工况对本船横向强度影响较大。一方面,对于本船典型装载中不存在的隔舱装载的情况,在以往设计中可以申请豁免,不做考虑,而新规范中隔舱装载变为了一种强制性计算工况,虽然从安全角度来讲更为可靠,但对那些实际情况下无此装载工况的船舶,该要求增加了空船重量和建造成本。

另一方面,本船作为内贸船舶,通风及通道要求相对低,舱壁的宽度相对较小,而本船的舱宽达35.8 m,在计算进水工况时,对水密舱壁的桁材需要进行加强,在设计时,甚至在舱壁的顶端和底端需要同时增加横向箱型结构,才能满足进水工况的强度要求,初步统计会导致每个水密横舱壁区域增重约10%。

2.3 独特的舱盖限位器布置

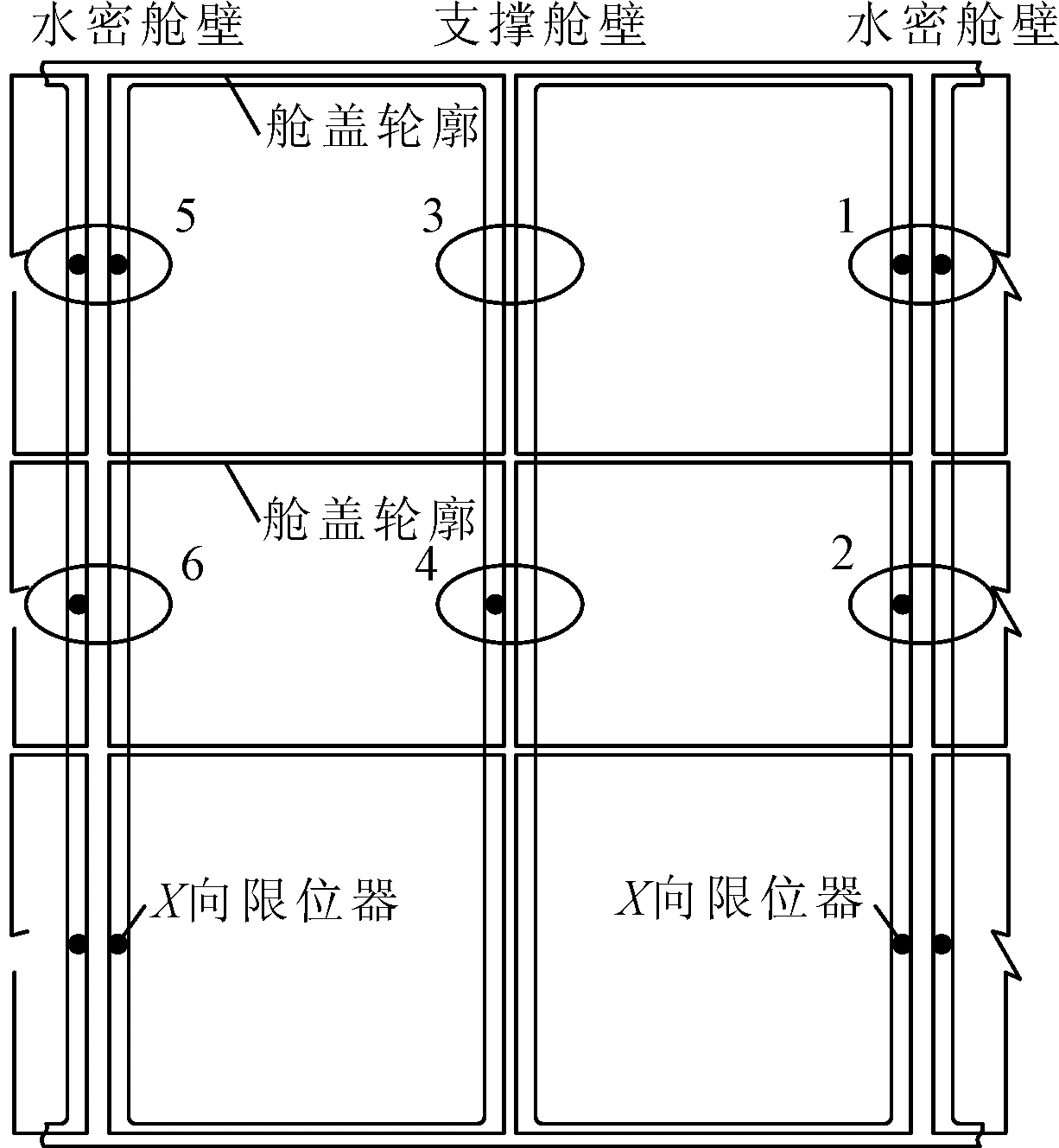

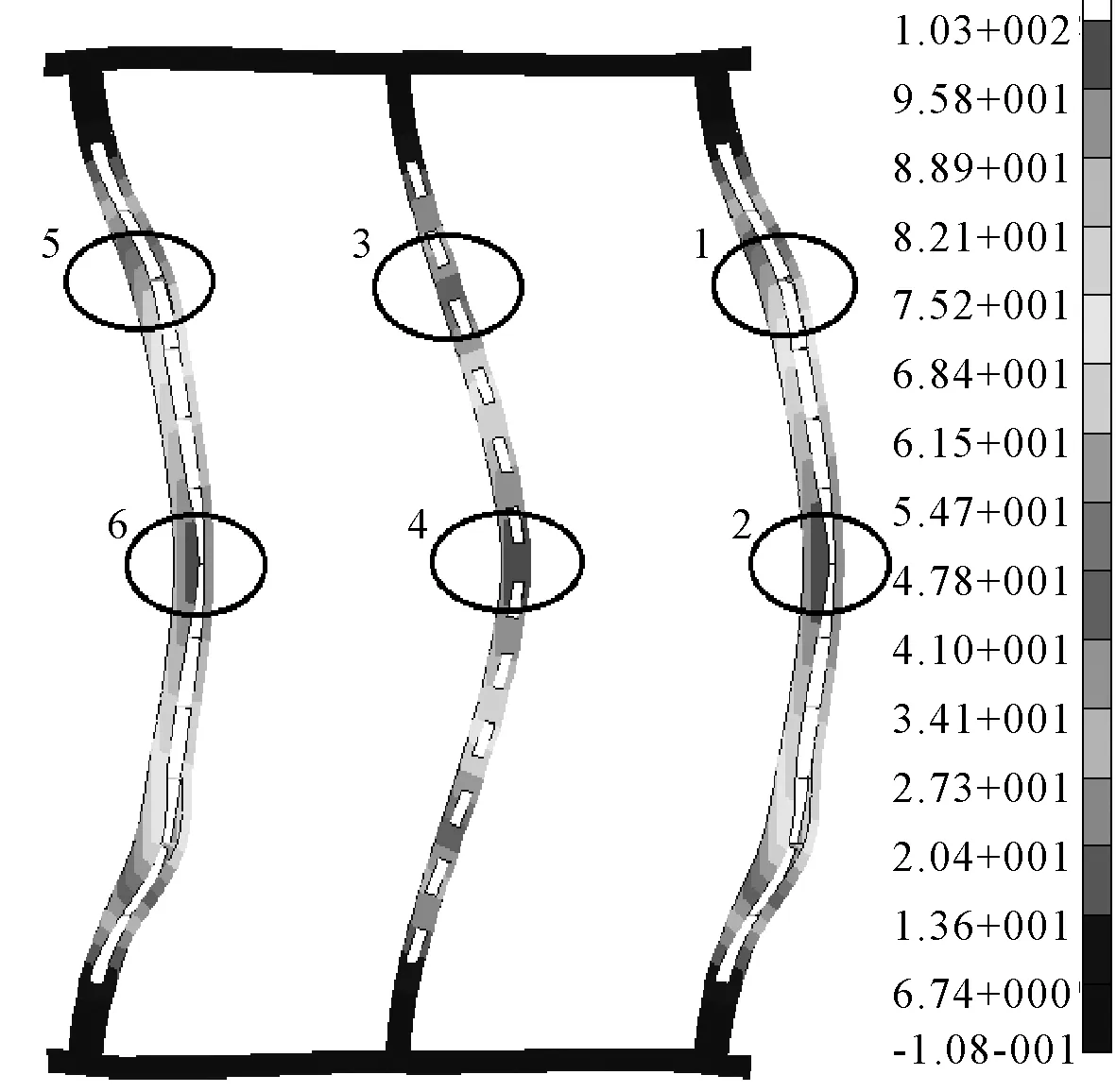

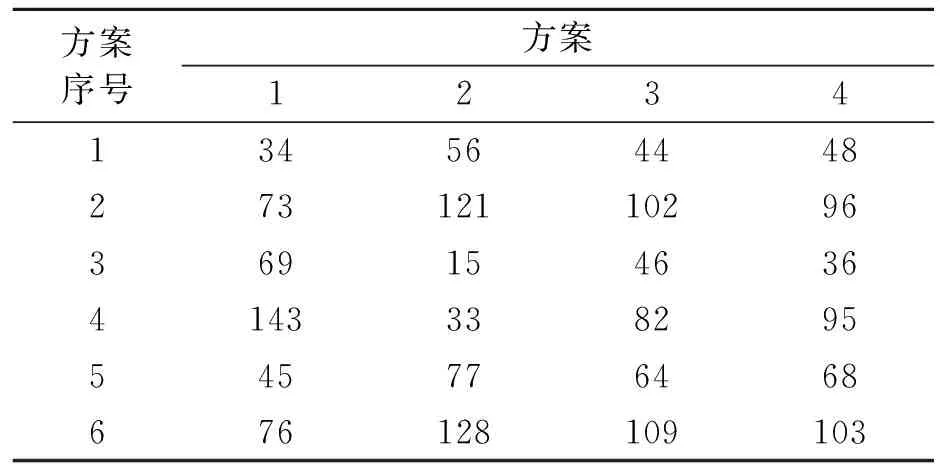

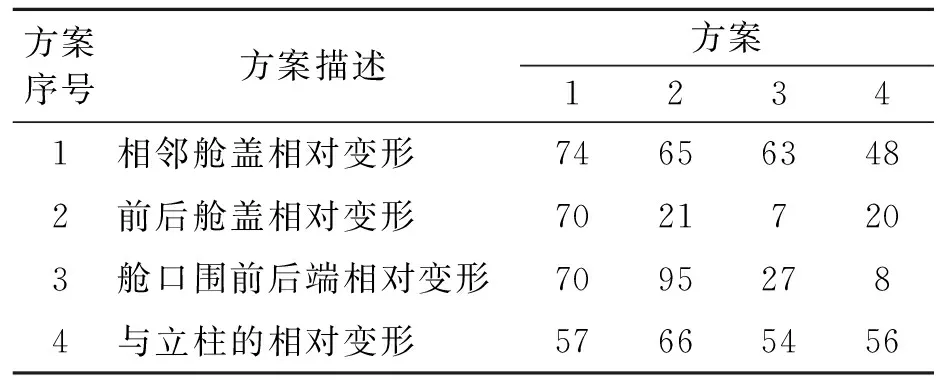

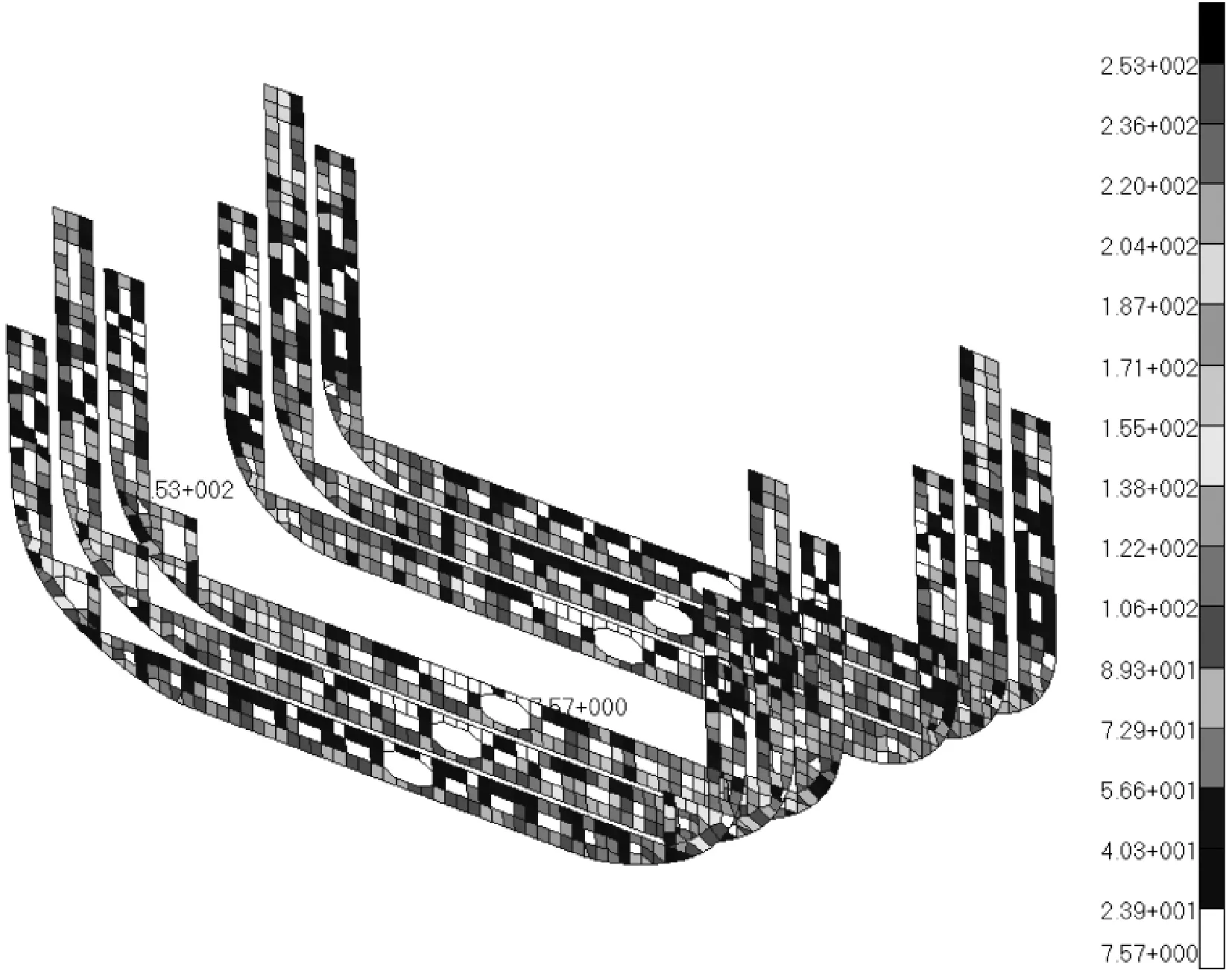

集装箱船舱盖的设计往往非常关心货舱的舱口变形,该数据不仅影响到舱盖的密封问题,更对舱盖沿船长方向限位器的布置影响很大。通常情况下,纵向限位器(向限位器)布置为顺序布置,有些国内航行的箱船为了轻量化布置,也有对称放置的实例。本船由于舱宽宽度大,且舱壁宽度较小,为了更合理地控制舱口变形,同时不额外增加过多的加强结构,采用了较为特殊的布置方式,布置方案及变形云图见图1、2。

图1 限位器布置方案

图2 变形位移云图

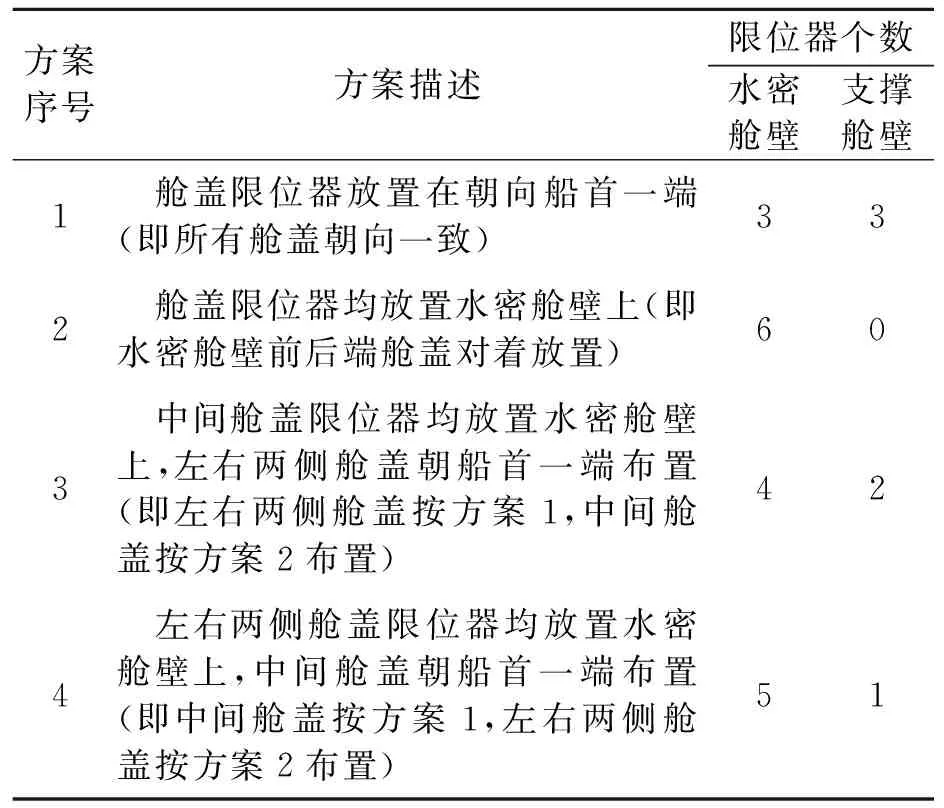

为直观体现该方案与常规方案的区别,列出设计过程中的4种方案,见表2。

表2 方案说明

考虑到舱盖左右舷对称,选取左舷和中间舱盖限位位置(编号1~6,如图1所示)作为分析对象,其变形量的结果见表3。

表3 各方案舱口围的船长方向变形量 mm

限位器的设置主要考虑以下几点因素。

1)存在集装箱的左右两侧箱脚分别在2个舱盖上的情况,为保证集装箱不被拉扯变形,两舱盖间相对位移不超过箱脚相对滑移量。

2)存在一侧在立柱,另一侧在舱盖上的集装箱布置,立柱与舱盖相对位移不超过箱脚滑移量。

3)风雨密舱盖要保证密封性,舱口变形不宜过大。

4)舱盖间应考虑绑扎空间,前后两舱舱盖相对位移不宜过大。

基于上述考虑,舱口围的相对变形由表3中对应位置的位移差值可得,结果见表4。

表4 各方案的相对变形量 mm

最终本船采用方案4,该方案绝对变形最小,各类相对变形较为理想,能最大程度限制纵向变形。

2.4 支撑舱壁轻量化设计

支撑舱壁作为两道水密舱壁之间的强力支撑结构,除用来支撑集装箱的导轨架以外,对于外贸箱船,有时还会布置用来冷藏集装箱散热、危险品通风的管路和提供船舶定期检修、检修维护设备的通道。本船由于装载货物类型较为单一,不需要额外考虑布置通风和通道的空间问题,仅需要保证定期船体检验的需求,因此,在设计该结构时,在满足支撑导轨架安装布置的前提下,尺度应尽可能缩小,使得重量最轻。

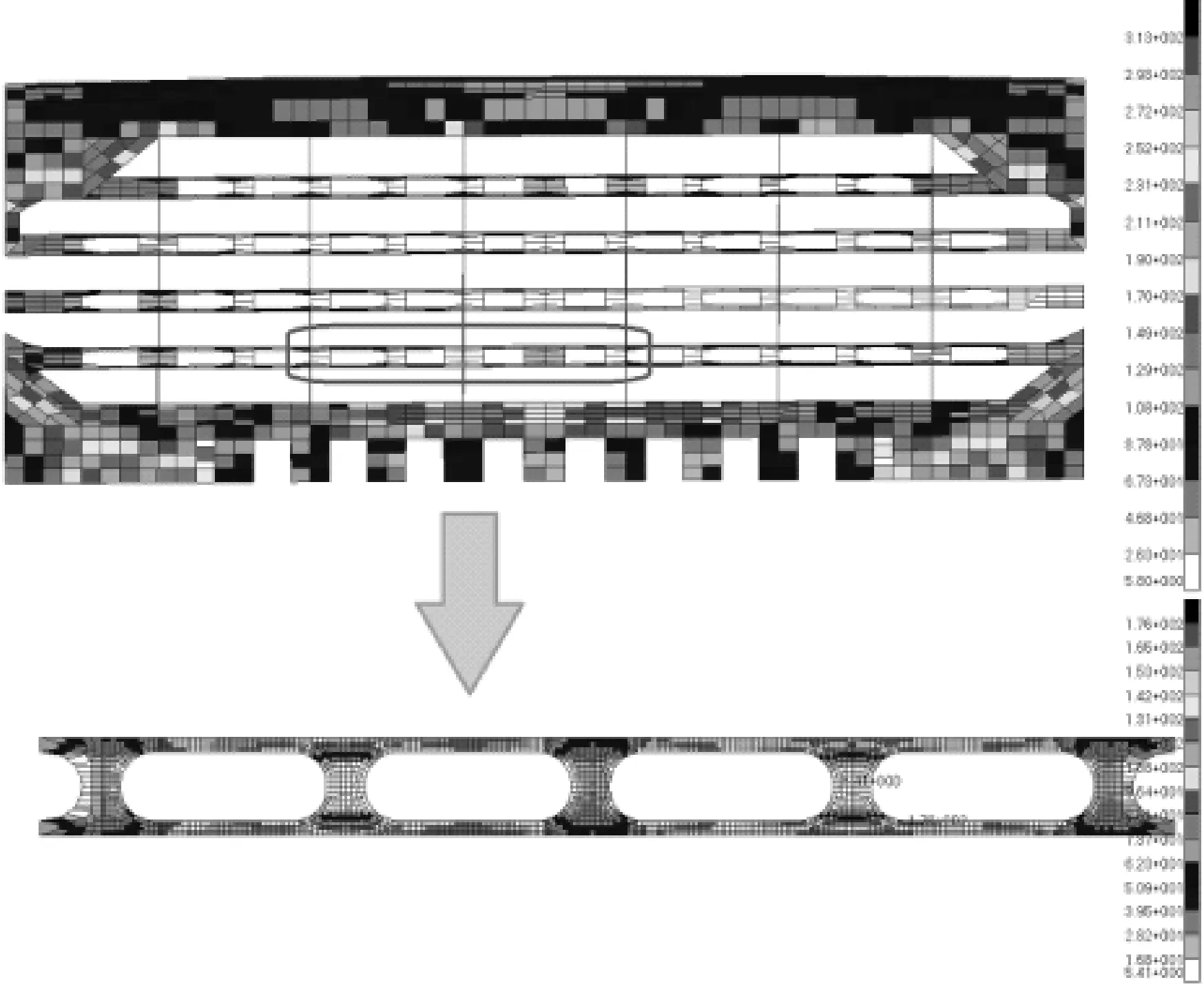

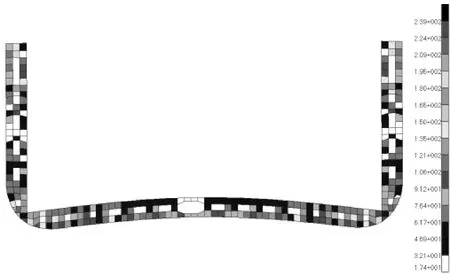

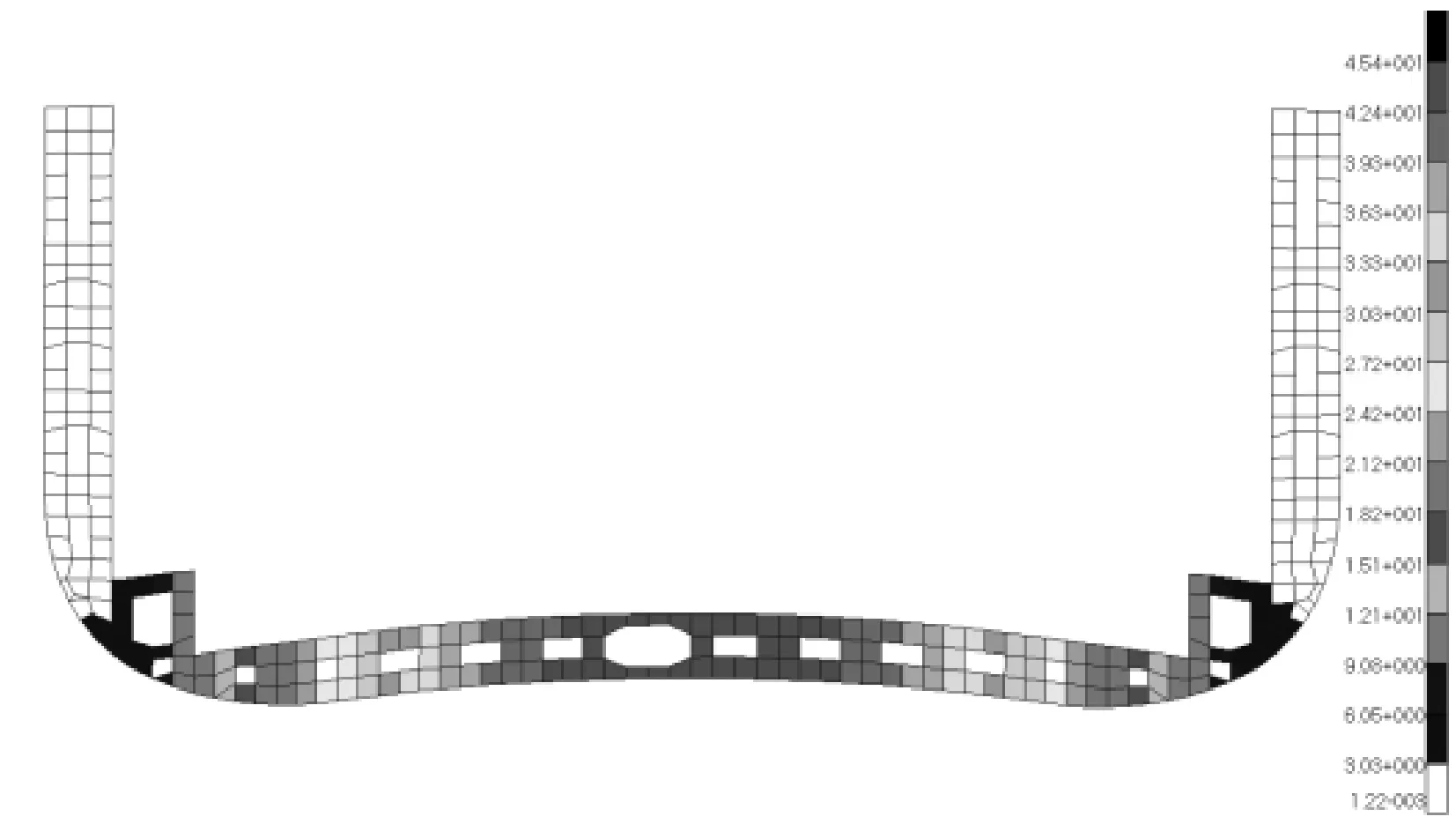

经舱段有限元分析,水平桁材的应力很小,主要是由于本船舱宽已达到舱深的2倍,水平桁的支撑作用弱,支撑舱壁上的水平桁材仅传递导轨架承受的集装箱水平载荷,水平桁材的安全裕度较大,因而有轻量化的空间。同时,考虑到开孔形状的应力集中问题,基于舱段分析的结果,对水平桁材结构中最为危险的区域进行细网格分析,应力结果见图3。

图3 水平桁有限元分析结果

分析发现,即便做成镂空结构,支撑舱壁整体应力水平基本没有提高,约为313 MPa,满足强度要求,分析开孔细化区域,孔边缘的最大应力仅约176 MPa,水平桁材结构有足够的安全裕度。经上述优化,每个支撑舱壁结构可减轻重量约6%,轻量化效果非常可观。

2.5 非中间舱的舱段分析

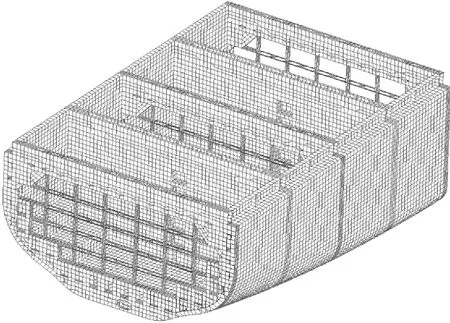

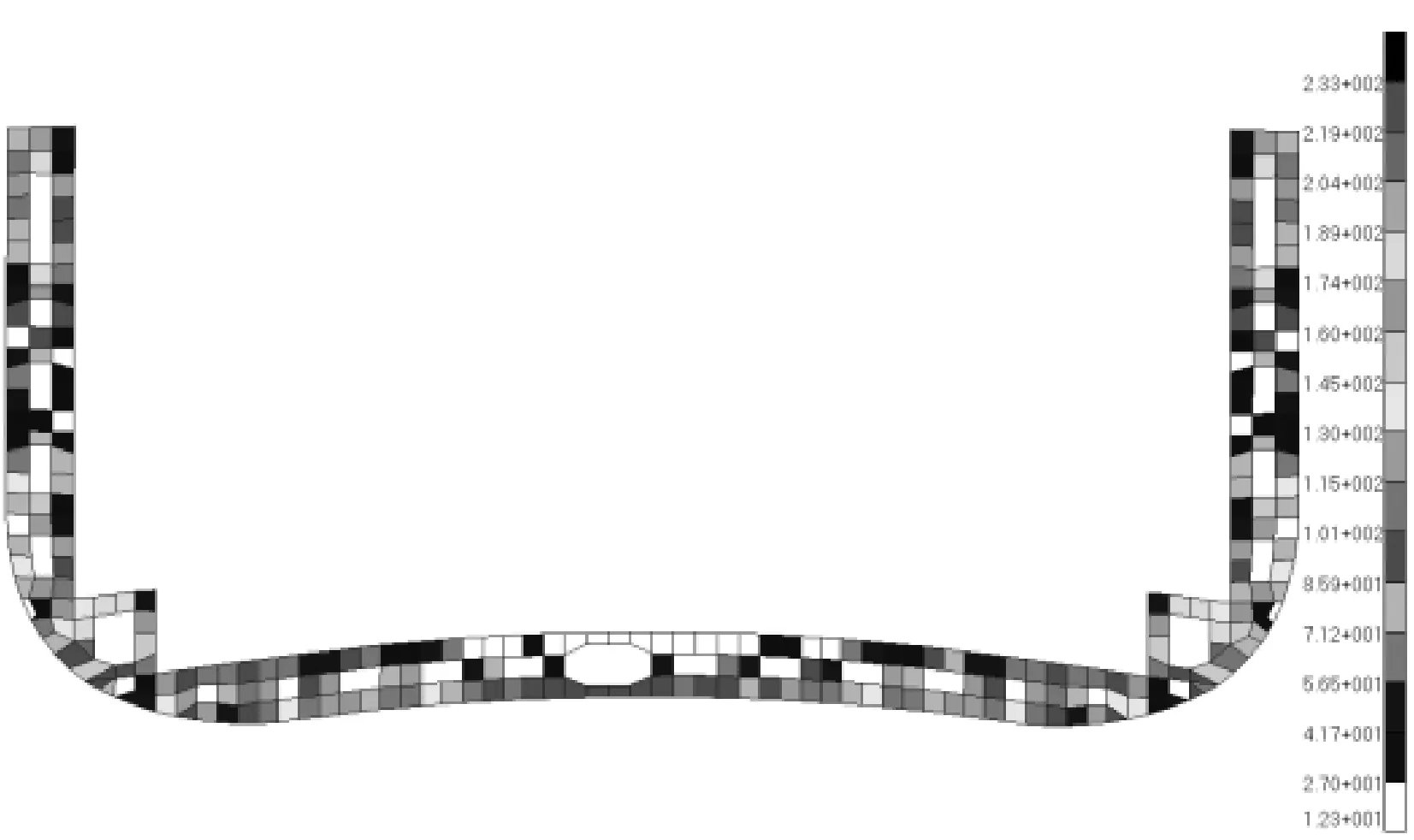

由于船体线型原因,通常会在首尾货舱设置台阶以保证足够的横向强度,但是这会损失一些箱位。为使装箱数最大,借鉴规范中的平行中体区域的有限元分析方法,选取机舱前的6、7舱作为分析对象,着重评估横向强框结构,将该结果作为参考应用于后续的设计中。6、7舱模型和横向结构分析结果见图4、5。

图4 第6、7舱段模型

图5 第6、7舱横向结构应力云图

在以往的设计中,由于未对该区域进行分析,出于安全考虑会在此区域增加台阶结构以保证舷侧与双层底的剪切面积,有时也会采用局部增加厚度的方法。但根据实际情况分析,6、7舱双层底实肋板的根部的应力水平比预期低,设置台阶或局部增厚的方法虽是安全的,但比较保守。

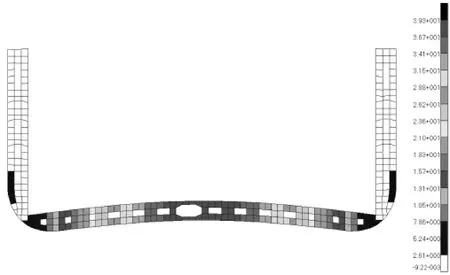

以6舱和7舱应力水平最高的横向强框作为分析对象,即6、7舱舱中位置处的强框,其应力和位移见图6~9。

图6 第6舱舱中横向结构应力云图

图7 第7舱舱中横向结构应力云图

图8 第6舱舱中横向结构垂向位移云图

图9 第7舱舱中横向结构垂向位移云图

结合上述结果发现,6舱横向强框与平行中体形式类似,故舷侧根部与实肋板的连接处也需要适当加厚;但7舱线型收缩,实际作用于双层底的水压力的垂向分量减小,7舱增加的台阶结构与支撑舱壁相连,增强了对双层底结构的边界约束,故相同的板厚下,应力水平会比平行中体区域低。本船如果按照剪切面积等效的方法,双层底实肋板根部板厚可能需要24 mm。经有限元分析,即便板厚为20 mm,依然有将近30%的安全裕度。

而7舱结构形式与平行中体不同,在根部增加了台阶结构。通常情况下,可能会认为增加的台阶结构相当于舷侧的一部分,将台阶结构作为约束实肋板的边界。按照此假设,实肋板根部的板厚会增加很多。但分析发现,船体底部结构变形的起点依然是底部结构与舷侧内壳相交的位置;以图8、9为例,在两种横向结构的垂向位移云图中,位移的分布趋势非常相似,整个舷侧结构位移变化很小(0~3 mm之间),而从舷侧结构根部向实肋板方向位移变化梯度较大(在实肋板根部区域,4个网格长度3~12 mm)。这是由于台阶结构尺度远小于舷侧结构且隔板有很大的开孔,其约束能力非常有限,分析时应作为实肋板的一部分来考虑,与台阶相连的实肋板的剪力不会与根部一样大。而在真正的根部位置,由于设置了台阶结构,应力水平也比平行中体区域的实肋板根部低。本船该位置板厚按照根部剪切面积等效的方法需要22 mm,如果按照非根部位置估算,此处的板厚也需要16 mm;但实际分析时,一方面由于不是实肋板真正的根部,另一方面载荷与边界条件也比平行中体更理想,故最终的结果是,板厚仅11 mm时,安全裕度就有20%。

3 结论

1)由于大型内贸集装箱船舶航速较低、船首外飘较小,UR S11A对其总纵弯矩的影响较小。

2)UR S34对舱壁结构较弱的内贸集装箱船舶影响较大,该要求会增加相当的空船重量。设计时需要特别关注强制要求的隔舱装载工况和进水工况。

3)通过有限元分析并结合内贸船舶特点,提出了舱口盖限位器的特殊布置与支撑舱壁的轻量化设计的方案,可供类似船舶参考。

4)非中间舱横向强框结构的分析结果表明,按照补偿剪切面积的方式来估算板厚是足够安全的,但过于保守;有台阶处的实肋板可将台阶和实肋板视为一个变截面梁分析,可有效减小板厚,使设计更经济。