碳纤维电暖产品智能温控器

王楠

(杨凌职业技术学院,陕西杨凌,712100)

1 可加热电暖产品发展现状

为了积极响应国家“治霾减污,坚决打赢蓝天保卫战”的方针,各地政府为了完成农村煤改电改造工程,使老百姓真正享受到绿色环保产品,免费提供碳纤维电炕板、碳纤维炕暖毯、碳纤维电暖画,供父老乡亲们自主选择,度过寒冷的冬季。温控器是这些产品的核心部件,实现产品的温度控制。

可加热可穿戴纺织品主要包括处于防寒目的加热服与用于身体加热的与用于身体局部热敷可加热保健产品,目前市场上最常见的保暖形式还是被动阻热式保暖,即通过对衣内静止空气层的控制,是的人体自身产生的热量尽量少的向外散失,起到保暖的目的。而主动产热式的加热型可穿戴纺织品主要通过外加能源来实现热能转换,从而实现对人体加热的目的。

智能温控器是一个复合系统,它先由电源、发热元件、温度控制系统、安全保护装置等通过导线连接成电路后,再将该电路置于服装内,利用电源控制电热元件产生热量,起到防寒保暖作用的一类服装的总称。目前市场上所销售的智能温控器主要有电加热棉衣、夹克、马甲、背心、保暖套装、护腰等。早在20世纪40年代,国外研究人员就将几乎可以覆盖全部身体的电加热垫置于面料和里料之间,开发出一款电暖产品。此后,研究人员对于智能温控器的研究不断深入将聚氯乙烯涂在电热丝表面制成加热元件置于服装内,制成一款热量可比较均匀向全身传递的温度的电暖产品;将导电纱线织入针织物中制成加热板,由镍金属氰化物和锂离子电池供电,设计出一款带有温度控制系统的智能温控器;将聚酯膜放置于服装的内层充当加热元件,通过与电池连接达到为人体供暖的要求。此后,科研人员对智能温控器的研究主要集中于电源、发热元件、供热区域和热性能评价方法等方面。

目前市场上温控器存在很多设计以及使用上安全上的缺陷,根据项目反馈,目前有一下几个方面的问题:(1)供电系统经常烧坏,甚至起火;(2)控温开关采用继电器,声音比较大;(3)操作过于繁杂,不够简单。因此本文针对这几个主要问题对温控器进行全新的设计,目前该产品已经投入使用,用户使用反馈良好。

2 碳纤维发热片制作

一般使用的碳纤维发热材料是以碳纤维单丝聚集成束的长丝材料,其特点为纤维材料纯度高,含碳量多在99%以上,发热面积大,且远红外发射率高达0.95,有效提高了热转换率降低了电能的消耗。目前该类材料一般有两种使用方式:一类是直接将碳纤维复丝在织物表面按一定形状进行粘附,另一种是将碳纤维长丝与其他纱线交织制成织物,前者在反复使用后,因黏胶等材料的老化而发生脱落。后者因碳纤维丝在交织过程中弯折过多而发生断裂,目前多处于实验研发阶段。

发热布的心脏就是碳纤维长丝,碳纤维长丝交织用来作导线的金属丝,碳纤维长丝和金属丝之间可以用常规的纱线来做导电发热体的骨架,金属丝沿经纱方向分布在导电发热布的两端,碳纤维长丝则以一定的距离沿纬纱方向分布,发热布在电压的作用下就能导电继而发热。碳纤维复丝因其良好的电热转化情况,应进行更为深入的加热研究与设计,从而使其功能更好的被利用。

发热片的包覆材料有:粘合衬、棉毛布等,本项目设计的加热片外观尺寸为75*15cm,碳纤维丝长度笃定在55cm/条,并将碳纤维长丝合股加粗,减小每根碳纤维单位长度的阻值,使其便于发热,最终确定将3束55cm长的碳纤维并联组合。其中,碳纤维丝分别距离织物边缘1cm,丝与丝之间间距约为1.3cm,最终形成一个闭合回路。

3 智能温控器设计

3.1 智能加热装置控制系统总体方案设计

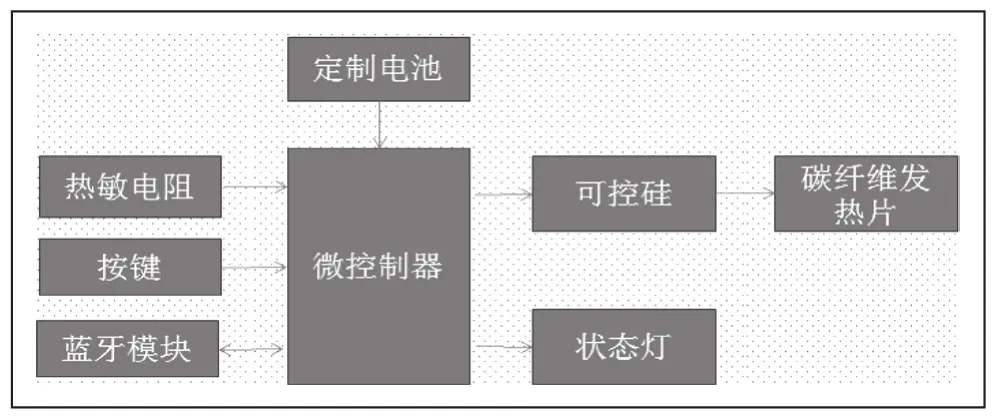

智能加热装置控制系统由加热片部分、加热开关部分、定制电池部分组成。

在智能加热装置系统中由定制独立电源、加热控制开关以及碳纤维发热体结构组成的发热片,定制电池为10000mAh,双2.0A输出;加热控制开关分为高中第三档控制选择,高档100%功率输出,中档75%功率输出,底挡50%功率输出。加热片由碳纤维发热体和计入的加热电源组成,电压5v功率下雨等于8w。

整个智能加热控制系统的设计流程如图1所示。

图1 智能加热控制系统的设计流程

3.2 硬件电路设计

碳纤维电暖产品智能温控器系统,用户可通过按键改变系统参数,单片机通过读取相应参数通过PWM占空比控制不同档位的温度,同时在碳纤维电暖产品生产之初就将其最高加热温度限制在60℃(即使将产品不停通电,其最高温度不会超过60℃),同时数码管显示当前设定档位,且系统具有过流保护、双温双控、过温保护、故障报警等功能。智能温控器系统主要由单片机、数码管显示、温度传感器、按键矩阵和可控硅电路等组成。单片机选用STM系列中拥有8 KB Flash程序存储的STM8S003F3P6单片机,具有128字节EEPROM,内部16MHz时钟,5个10位AD转换,自带3个PWM波输出IO等特点。温度传感器采用NTC热敏电阻,具有价格便宜、精度较高、反应灵敏等优点。数码管驱动采用SM1668,是一种带键盘扫描接口的LED驱动控制专用电路,内部集成有MCU数字接口、数据锁存器、LED驱动、键盘扫描等电路,且在输入端口内置上拉,可在应用方案中省去外部上拉电阻。可控硅电路采用光耦芯片CT3061配合可控硅BAT24实现TTL电平控制交流220V。温控器系统MCU控制原理图如图2所示。

图2 温控器系统MCU 控制原理图

温控器上电后,板载供电系统会将220V交流电转化成系统需要的直流电,单片机开始工作,不停扫描按键有没有被按下,同时检测按键被按下的时间,当不同的按键被按下,单片机执行不同的操作。例如系统上电后,处于休眠状态,当开关按键被长时间按下,单片机在对应的数码管上显示设定档位,并开始控制可控硅按照既定档位开始加热。

针对上文提到的现有温控器存在的问题,为了提高温控器的稳定性、可靠性,对供电电路、数码管驱动电路、可控硅电路以及温度监控电路进行重点介绍。

3.2.1 供电电路

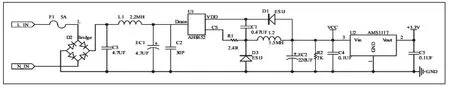

电源供电电路给温控器的各个部分供电,如图1所示,数码管驱动芯片SM1668需要5V电,单片机STM8需要3.3V电,在温控器的实际使用中,供电电压是交流220V,因此需要将交流220V电压转换成后面各个芯片所需的直流5V和3.3V。

如图3所示,220V交流电经过D2的全桥整流,电容C3,EC1和电感L1的作用下变成高压直流,在降压芯片AH8652和其外围阻容以及电感的作用下将电压稳在5V,同时在LDO稳压器AMS1117的作用就像将直流5V稳到3.3V。

图3 供电电路原理图

3.2.2 温度监控电路

本温控器采用可控硅来控制发热材料的温度,可控硅在工作时会产生大量的热量,热量累计到一定程度可能会将温控器外壳烫变形,甚至起火,存在很大的安全隐患,因此本温控器采用一个NTC热敏电阻放在可控硅的散热片下,监控可控硅的温度。

将NTC热敏电阻与一个电阻串联,从而组成串联分压电路。这样当NTC热敏电阻随着温度发生变化,其产生的参考电压也在变化,将参考电压输入到单片机的AD端口,并由此计算出温度值,当温度高于设定阈值,单片机控制断开可控硅,停止加热,从而提高设备整体安全性。

3.3 软件设计

3.3.1 程序整体流程

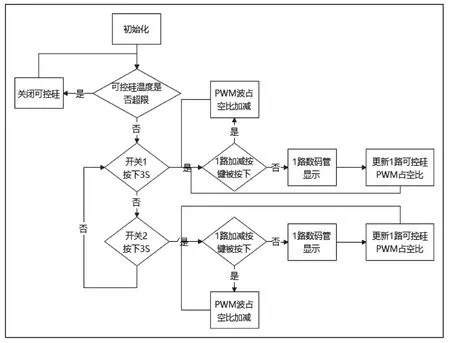

温控器启动后,单片机首先扫描按键,检测两路的开关按键有没有被长时间按下,如果被长时间按下就开启对应的通道,并从单片机FLASH读取上次存储的控温挡位,并显示在数码管上。例如当通道1的开关按键被长时间按下3S,单片机从对应的FLASH地址读取上次通道1的挡位并显示在通道1对应的数码管上,同时单片机控制可控硅按照该挡位的设定规则控制可控硅的通断,单片机同时在不停扫描加按键和减按键有没有被按下,当按键被按下,单片机将挡位数值对应加一或者减一并保存,同时按照新的挡位规则控制可控硅,知道开关按键被再次按下,关闭该通道。通道2控制逻辑与通道1相同并相互独立。

3.3.2 可控硅控制算法

为了简化施工难度,控制器没有采集电暖产品的实时温度进行反馈,因此控制算法就采用开环控制,现采用时间段法和PWM占空比法两种。时间段法即以60秒为周期,通过加减按键将挡位设置成S(S可设置成10-60任意数字),单片机即控制可控硅加热S秒断开60-S秒。PWM占空比法即将可控硅的控制端口输出50赫兹PWM方波,通过加减按键将挡位设置成S,单片机则控制修改PWM方波占空比为1.6*S。

图4 主程序流程图

3.4 实验结果与分析

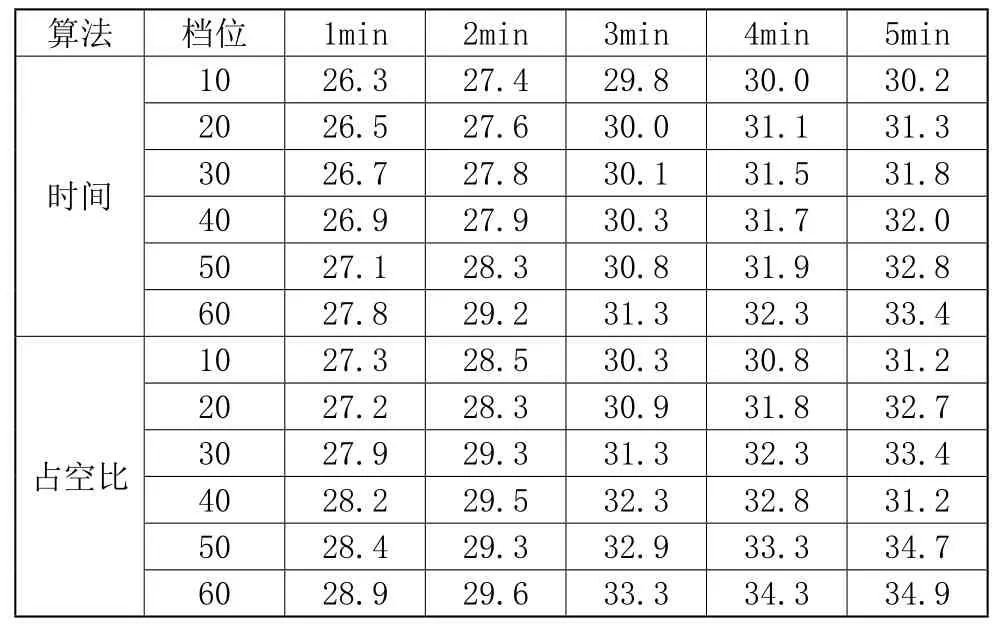

为了检验所设计的智能温控器的实际控制性能以及使用何种控制算法,进行了实验研究。实验使用相同功率,相同材料的电暖产品,分别使用不同的算法控制加热。得到实验数据如下:

分析表1,可以看出,使用占空比算法相同条件下,升温速度快,峰值温度高,因此采用该算法控温,目前已在某电暖项目完成测试,效果良好。

表1 实验数据

4 结束语

根据项目需要,研制了一种适用于碳纤维电暖产品智能温控器。该温控器实现了双温双控、可编程、温度限值保护和智能温度控制器的误差报警功能。通过优化软硬件设计,大大提高了温度控制器的精度和节能效果,具有相当的实用值和研究意义。