转子槽形结构对离心泵水力特性及压力脉动影响研究

柴博,董浩,李文华

(辽宁工程技术大学 机械工程学院,辽宁阜新 123000)

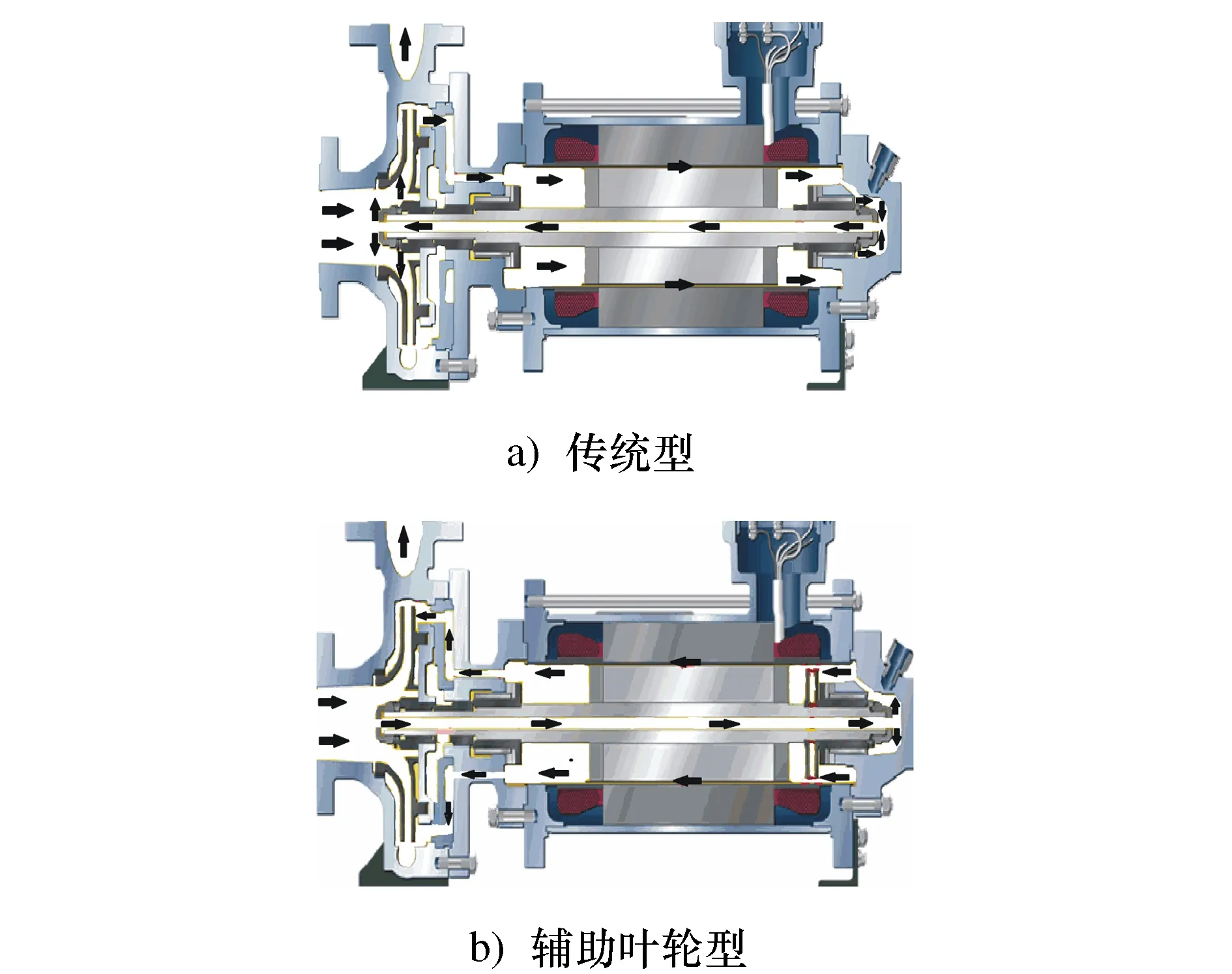

大多数高速小比转数离心泵普遍存在能效低、水力效率低等不足,导致资源浪费较多,在航空高速离心泵领域对泵出口的扬程波动有很高的要求,如果压力脉动差额过大,将造成高速离心泵运行的不稳定,振动及噪声明显,甚至减少使用寿命。根据文献[1]对几种单级离心泵结构的分类,广泛使用的是传统型离心泵和辅助叶轮型离心泵二种典型构型,图1为两种离心泵的结构简图。

图1 两种不同循环方式离心泵

由图1结构可以看出传统型离心泵的优点是结构简单、加工难度低,配合背叶轮和平衡孔等可以获得可靠的动平衡,但由于存在出口回流,因此有一定的水力效率损失,大约为5%到10%左右。而辅助叶轮型虽能保证水力效率,但由于辅助叶轮的存在又降低了一定的轴功率。文献[2]研究表明辅助叶轮型比传统结构对泵的能量损耗大,且内部叶轮加工、装配较为复杂。

在高转速离心泵中,文献[3]提出了空化是影响离心泵设计的一个主要因素,在设计离心泵时,必须要考虑空化;文献[4]基于CFD研究了空化下离心泵的性能,通过分析瞬态下空化随流量变化曲线来预测离心泵外特性的性能;文献[5-7]应用SST湍流和Rayleigh-Plesset空化模型对离心泵进行计算,对比不同工况下的体积分布,阐述了内部流动堵塞的原因;文献[8]表明叶轮进口面压力分布强烈,蜗壳出口压力脉动值较小;在文献[9]可知目前有多种轴向力平衡方法,但采用平衡盘与平衡鼓结构会增加了整体重量,还没有一种不改变原有结构能获得很好的轴向力平衡方法;文献[10]采用GA算法优化BP网络,对离心泵叶轮主要参数进行优化,但模型预测精度不够好。

由以上内容可知:目前对于高速(一般转速在10 000 r/min以上)、小型(长度在30 mm内)、轻量化(2 kg内)的小比转数离心泵研究较少,且大部分研究都是离心泵叶轮优化对水力性能的影响,很少有人对离心泵转子结构进行研究。

本文以一台转子螺旋槽式结构离心泵为研究对象,使用SolidWorks对泵进行三维流体域建模,采用Workbench Mesh对各过流部件划分网格,采用 Fluent对转子槽形结构离心泵进行全流场数值模拟及空化特性研究。

1 数值模型

1.1 原型泵结构模型

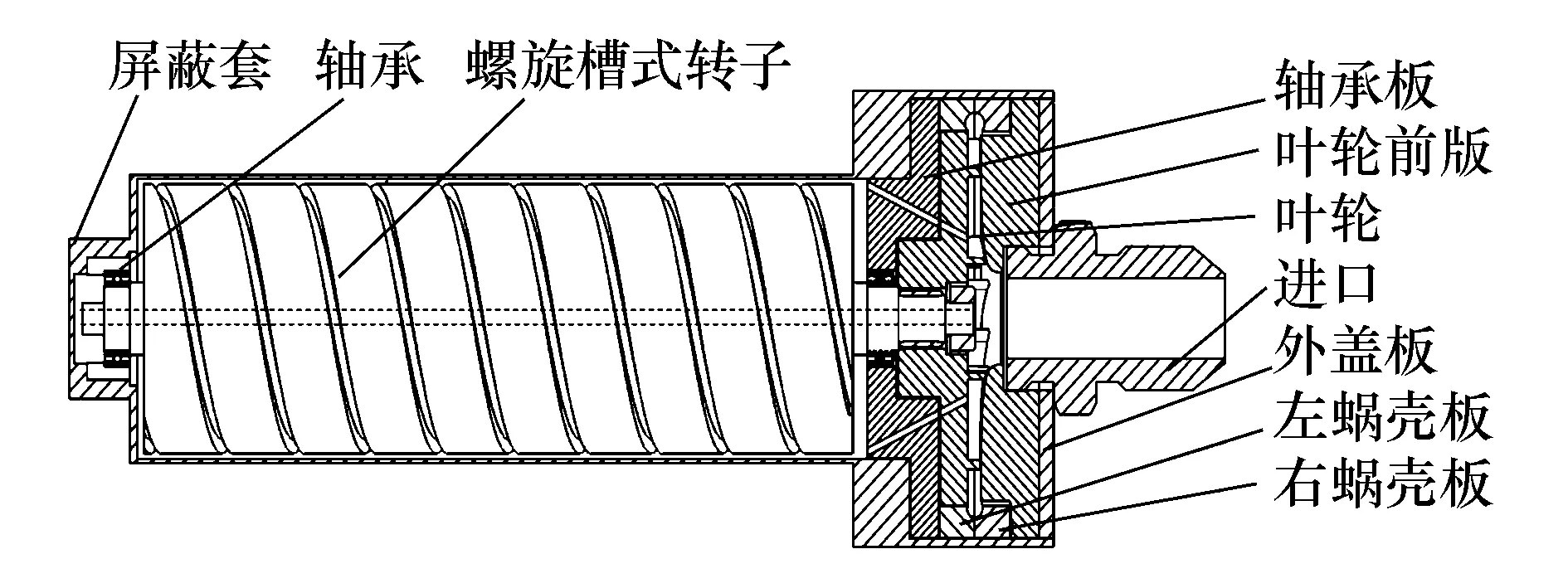

对转子槽形结构离心泵各部件进行三维建模如图2所示。

图2 转子槽形结构离心泵泵体结构示意图

离心泵设计性能参数如下:流量为220 L/h,扬程为35.4 m,转速为11 000 r/min,比转数为20,叶片数z=6,轮毂直径为10.5 mm,进口直径为10.35 mm,叶轮外径为46.47 mm,出口宽度为1.44 mm,出口安放角为30°。

转子采用一种开双向成180°对称布置的螺旋槽式结构,取代了传统离心泵的出口回流流道与副叶轮结构,由文献[11]研究可知该结构可使螺旋槽旋转产生的轴向力与叶轮旋转产生的轴向力相互抵消一部分,还可以增加电机内流体介质循环速度,提高散热性。泵体采用集成泵体和半开式叶轮,在减少轴向力的同时还减小了总体重量和尺寸。轴承板上开斜通孔,在叶轮上开平衡孔,在压力差的影响下,流体经轴承板上的通孔流入叶轮内,且流入流体的静压比该位置原有的静压力大,能在一定程度上提高扬程、水力效率和有用功率。

1.2 流体域模型及网格划分

以图2离心泵结构作为研究对象,以图1a)离心泵作为比对对象。采用SolidWork软件对两种离心泵各部件进行三维流体域建模,整个泵的计算域分见表1所示。

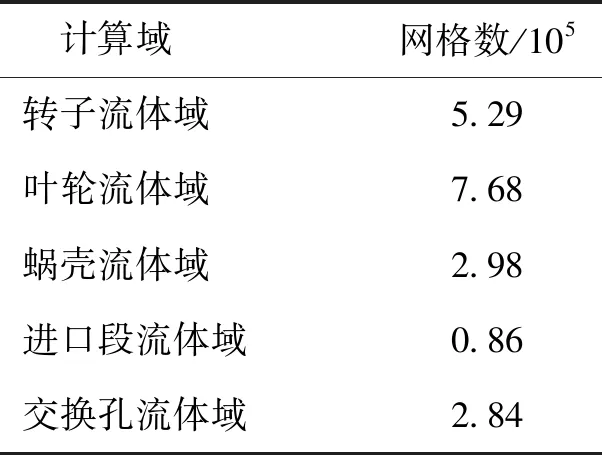

表1 不同过流部件网格数量

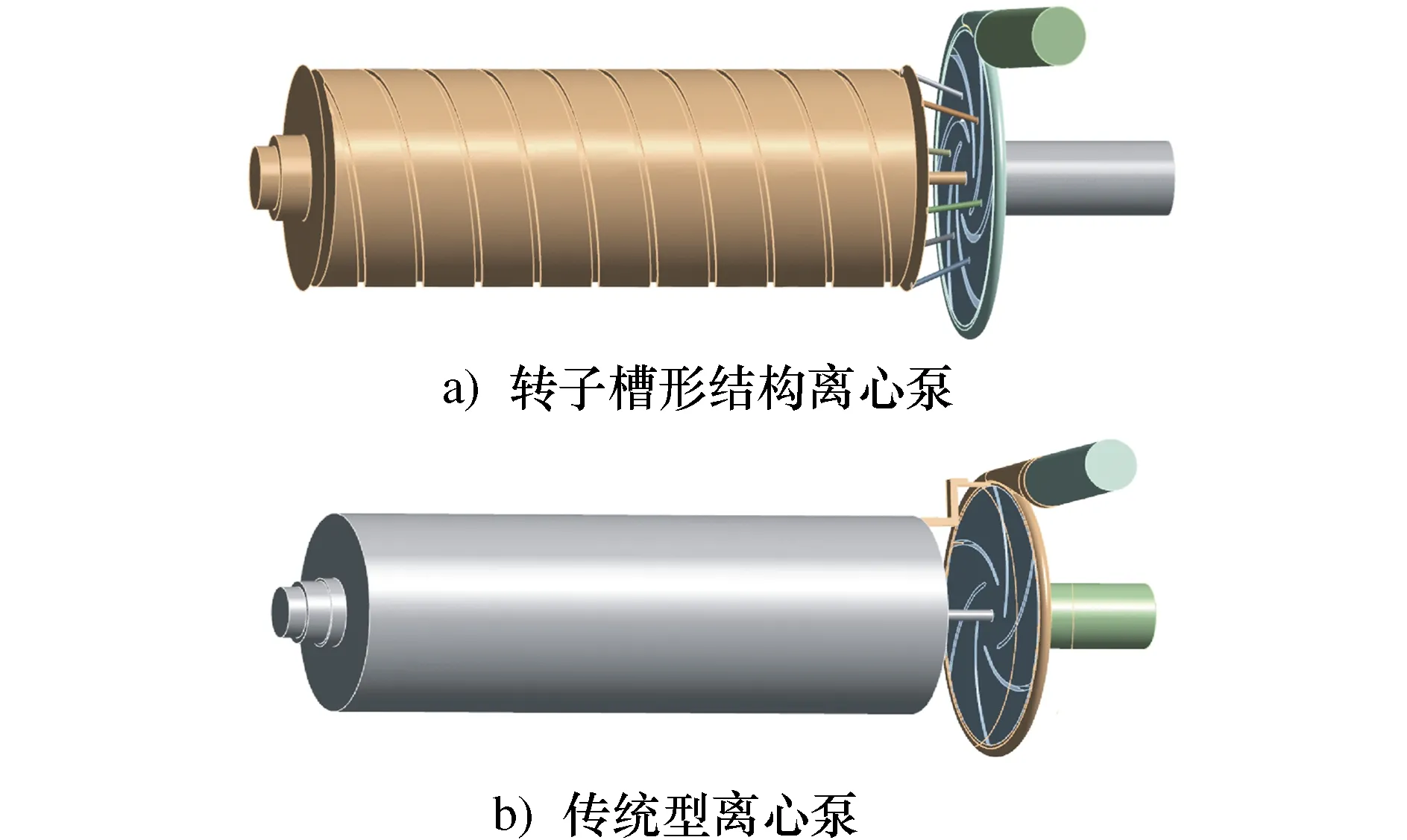

根据文献[12]的研究将出口流体进行延长以减少数值计算误差,两种离心泵整体流体域模型如图3所示。

图3 两种不同型号离心泵流体域模型

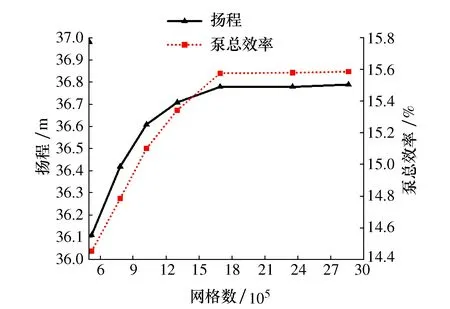

对两种离心泵流体域模型采用非结构性四面体网格来划分,对螺旋槽式转子、隔舌、交换孔、叶轮刀壁面进行局部网格加密,选取不同网格数量进行试运算,运算结果如图4所示。

图4 网格无关性验证

由图4可知,当网格数到达1.68×106后,扬程与泵总效率已经趋近于平稳,为了减少计算时间,最终选取该网格数量进行数值模拟分析,图5为在该网格数下各流体域网格划分情况。

图5 转子槽形结构离心泵各流体域网格

1.3 控制方程

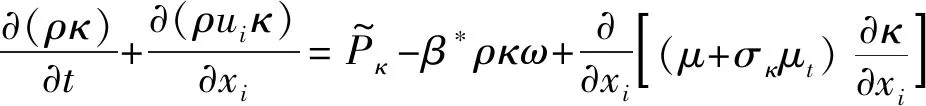

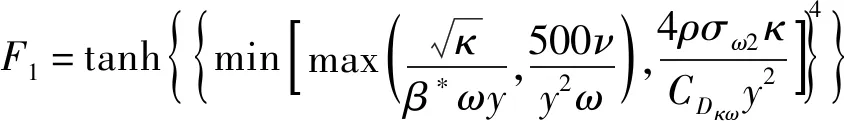

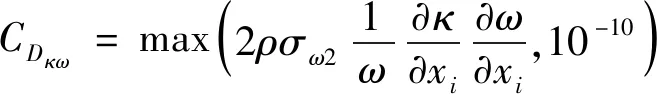

根据文献[13]对湍流模型研究,对转子槽形结构离心泵采用更适合旋转流场的SSTκ-ω湍流模型,表示为:

(1)

(2)

其中:

(3)

(4)

(5)

(6)

(7)

采用Zwart-Gerber-Belamri空化模型,该模型适用于原型泵内的空化及空泡的产生与溃灭,其质量传输方程[14]如下:

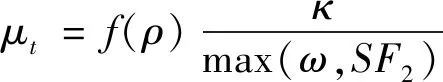

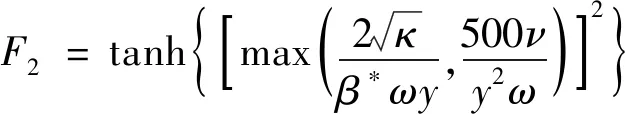

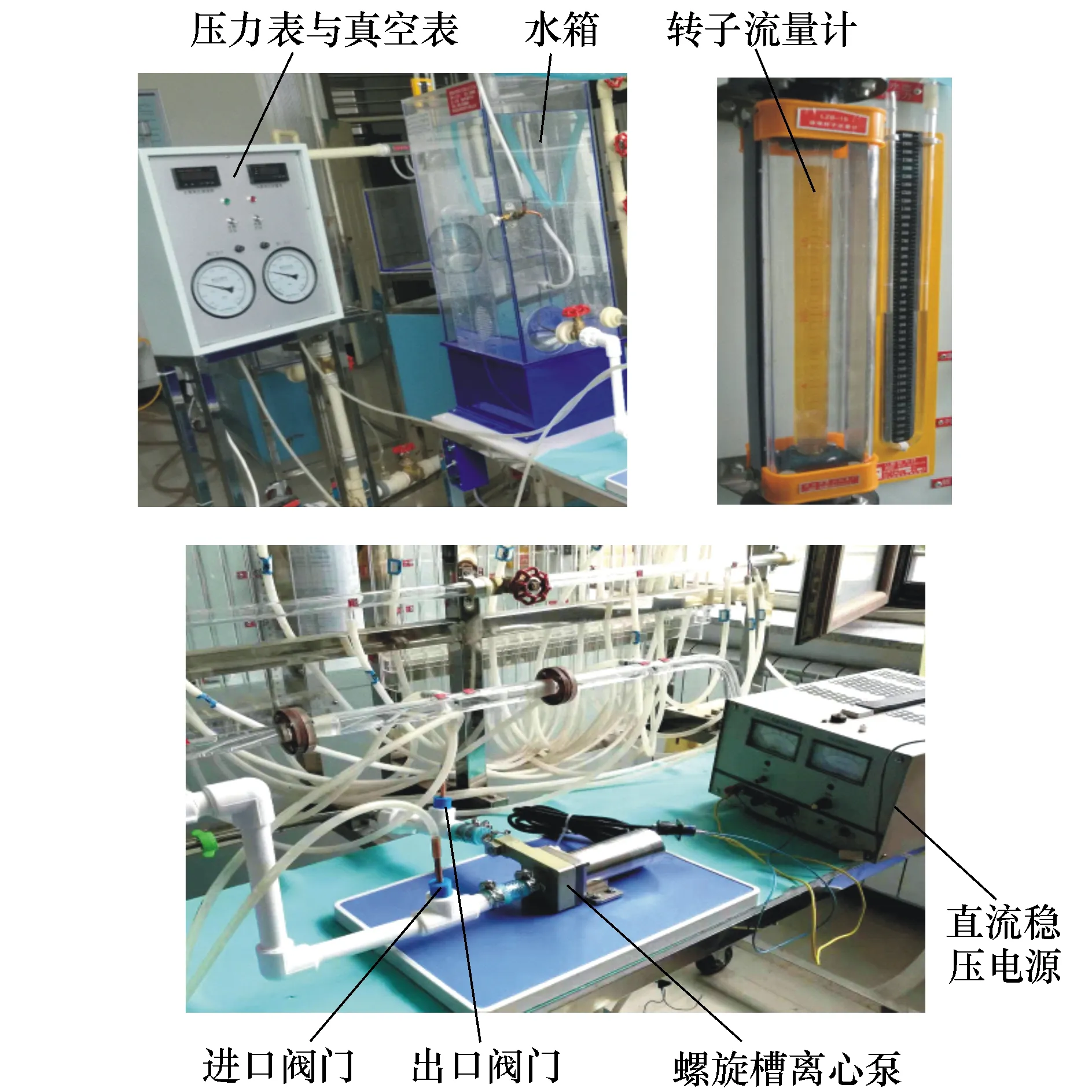

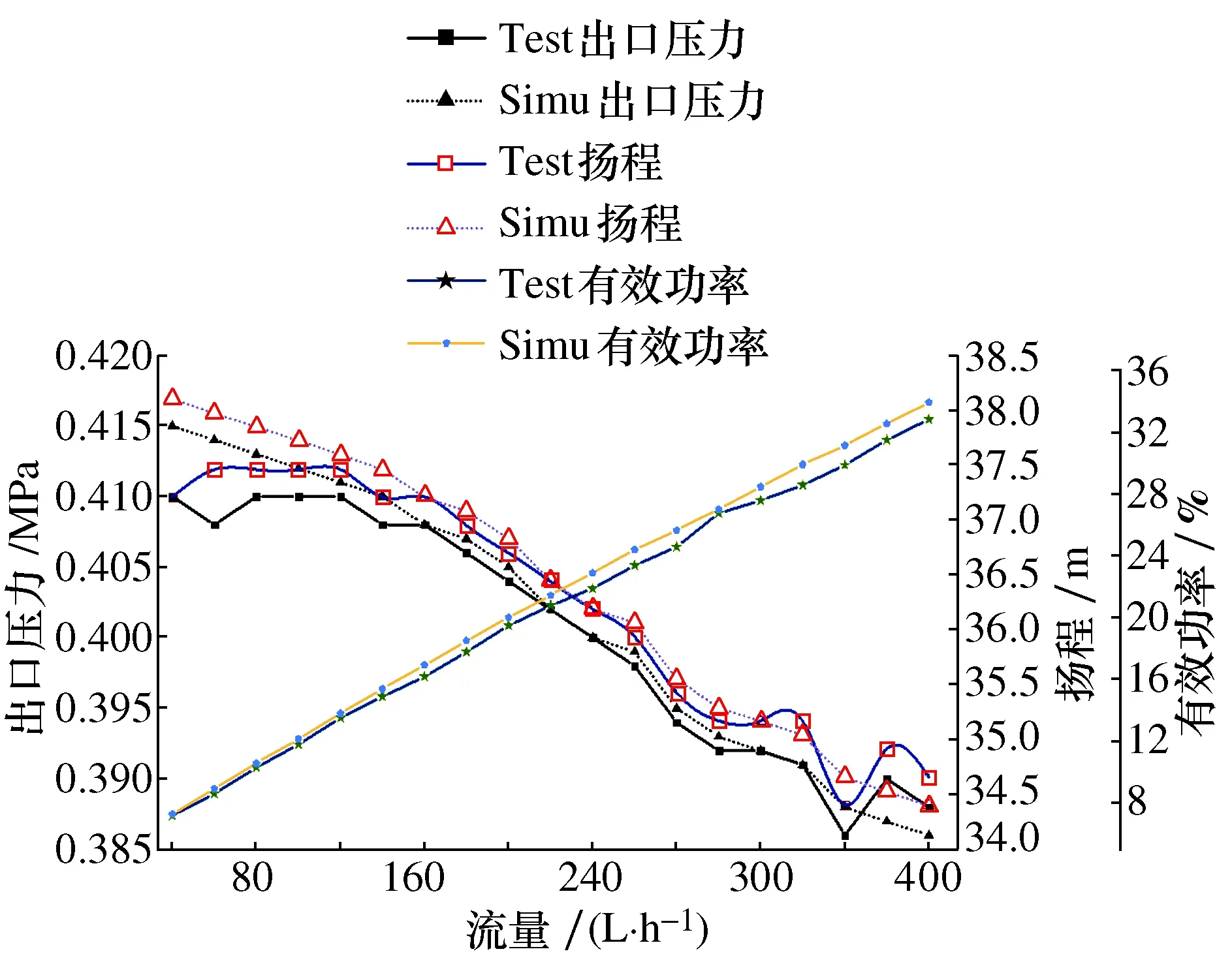

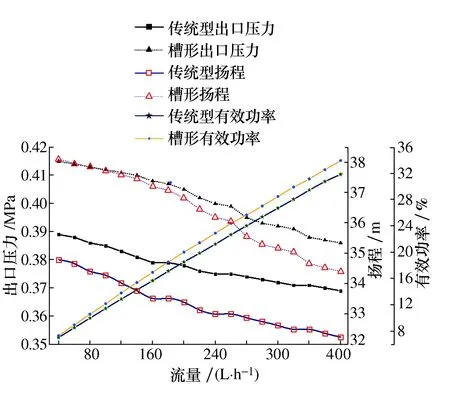

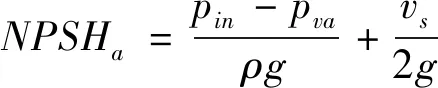

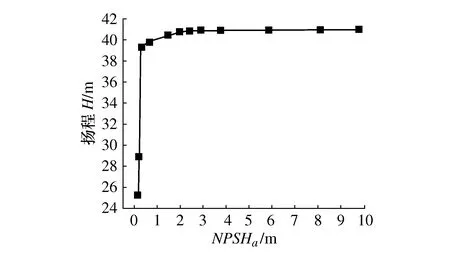

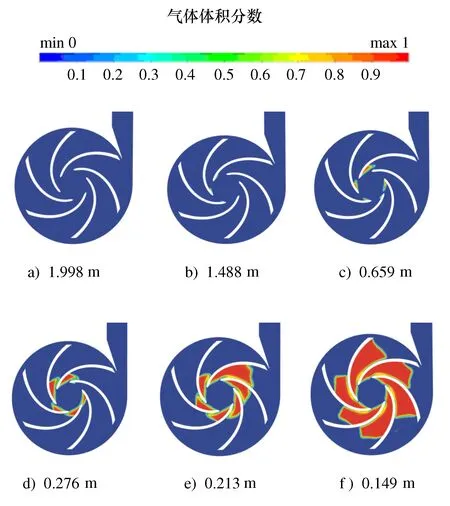

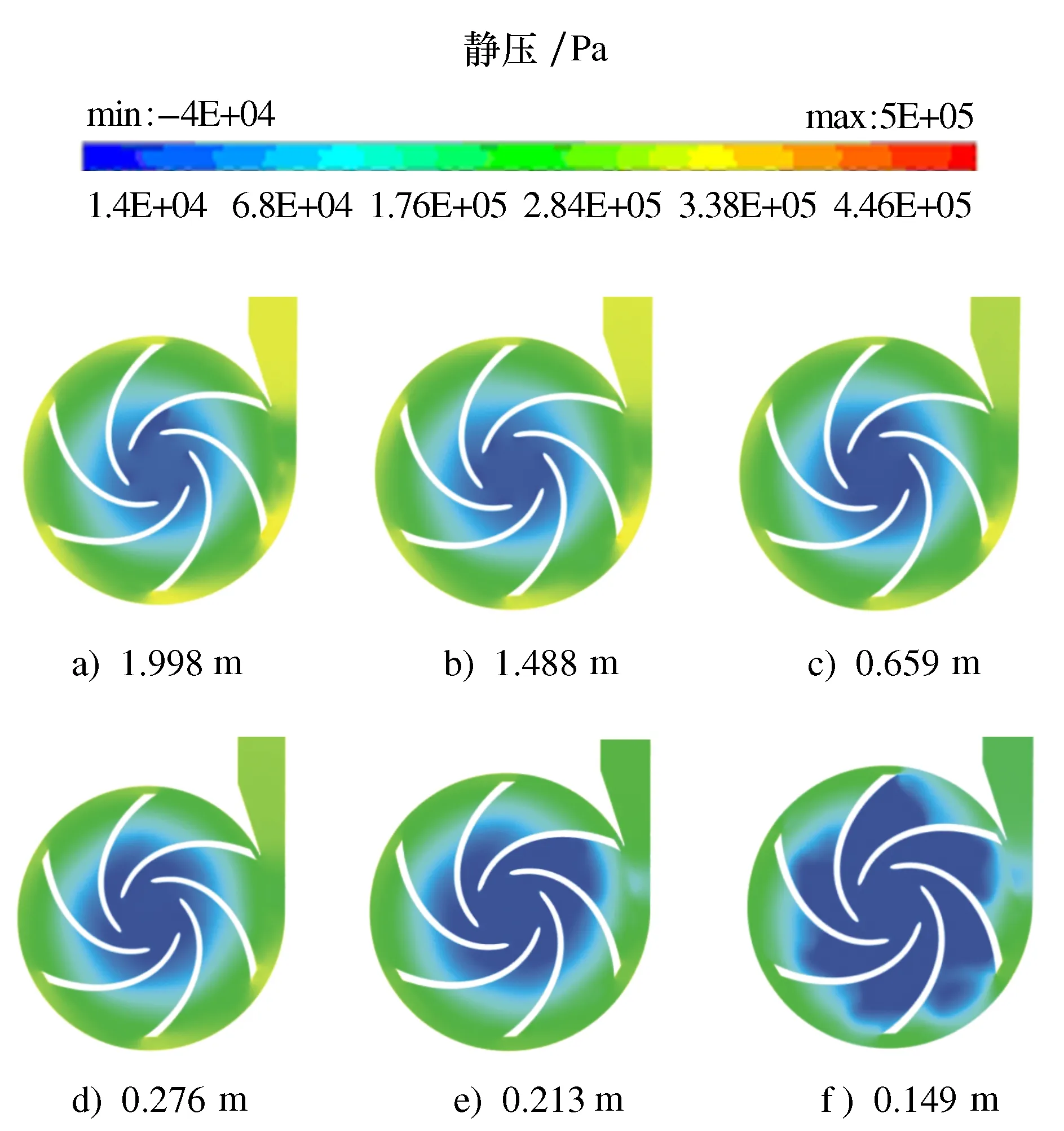

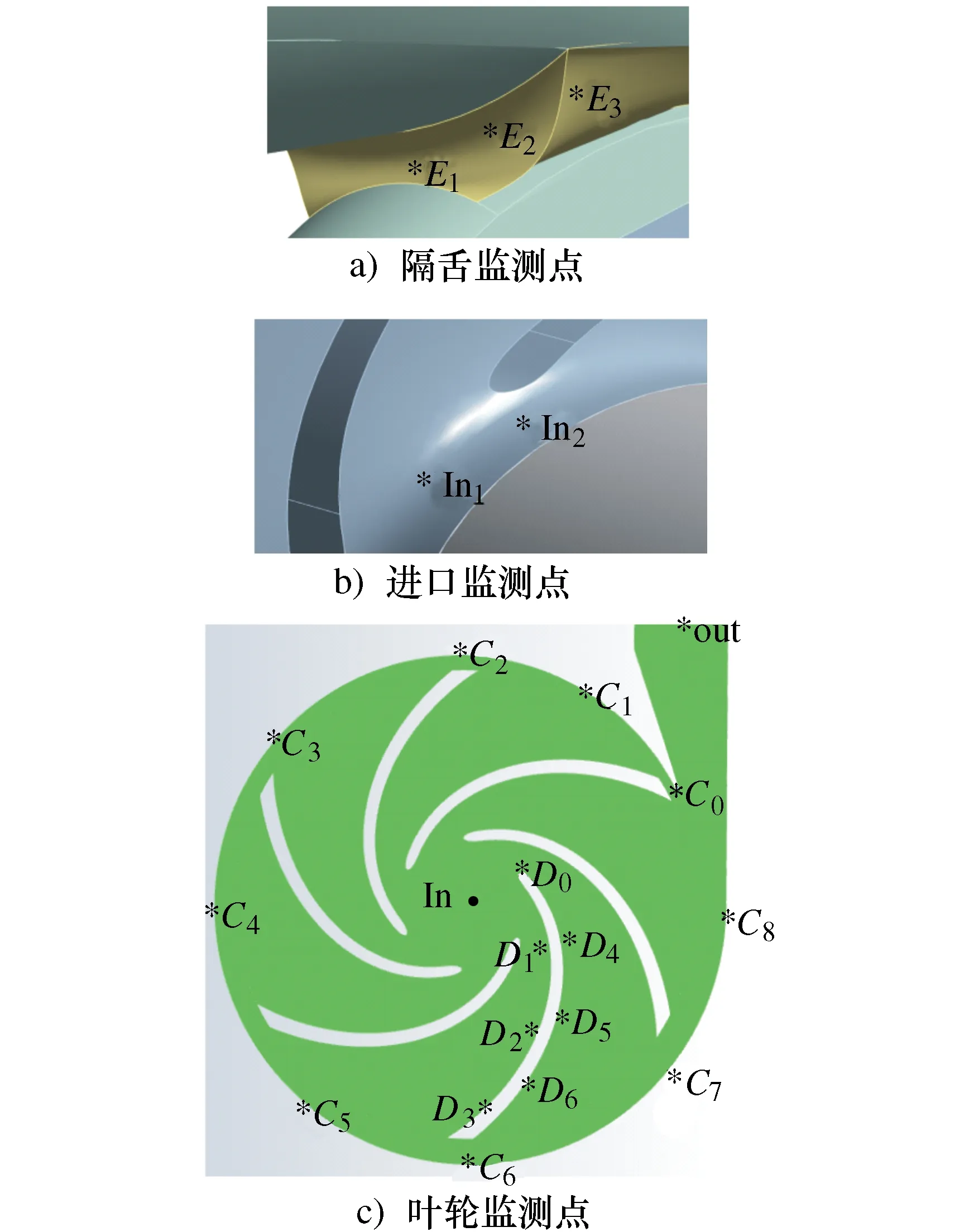

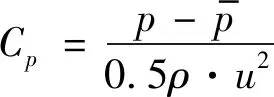

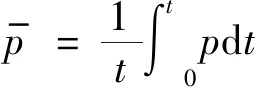

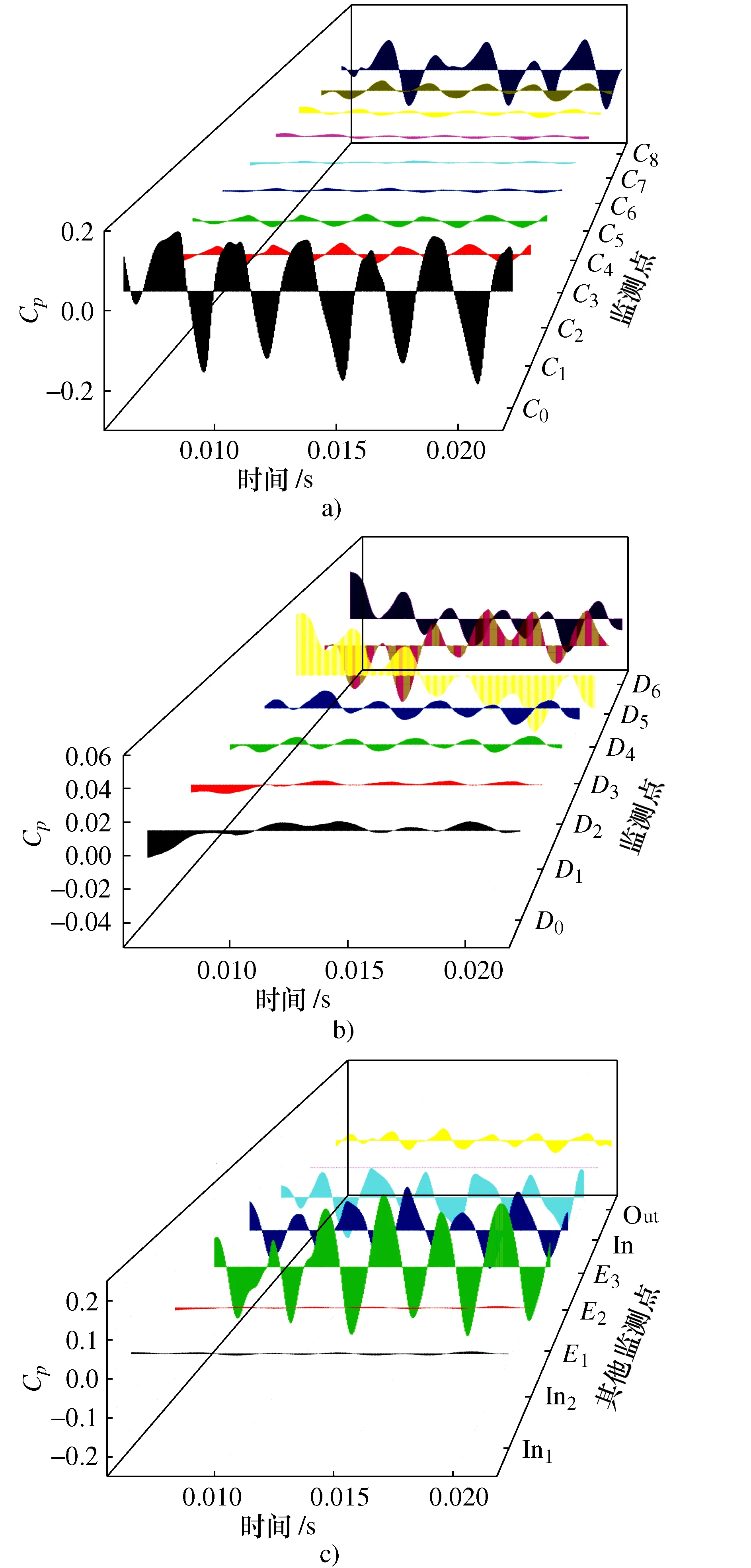

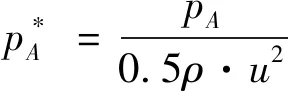

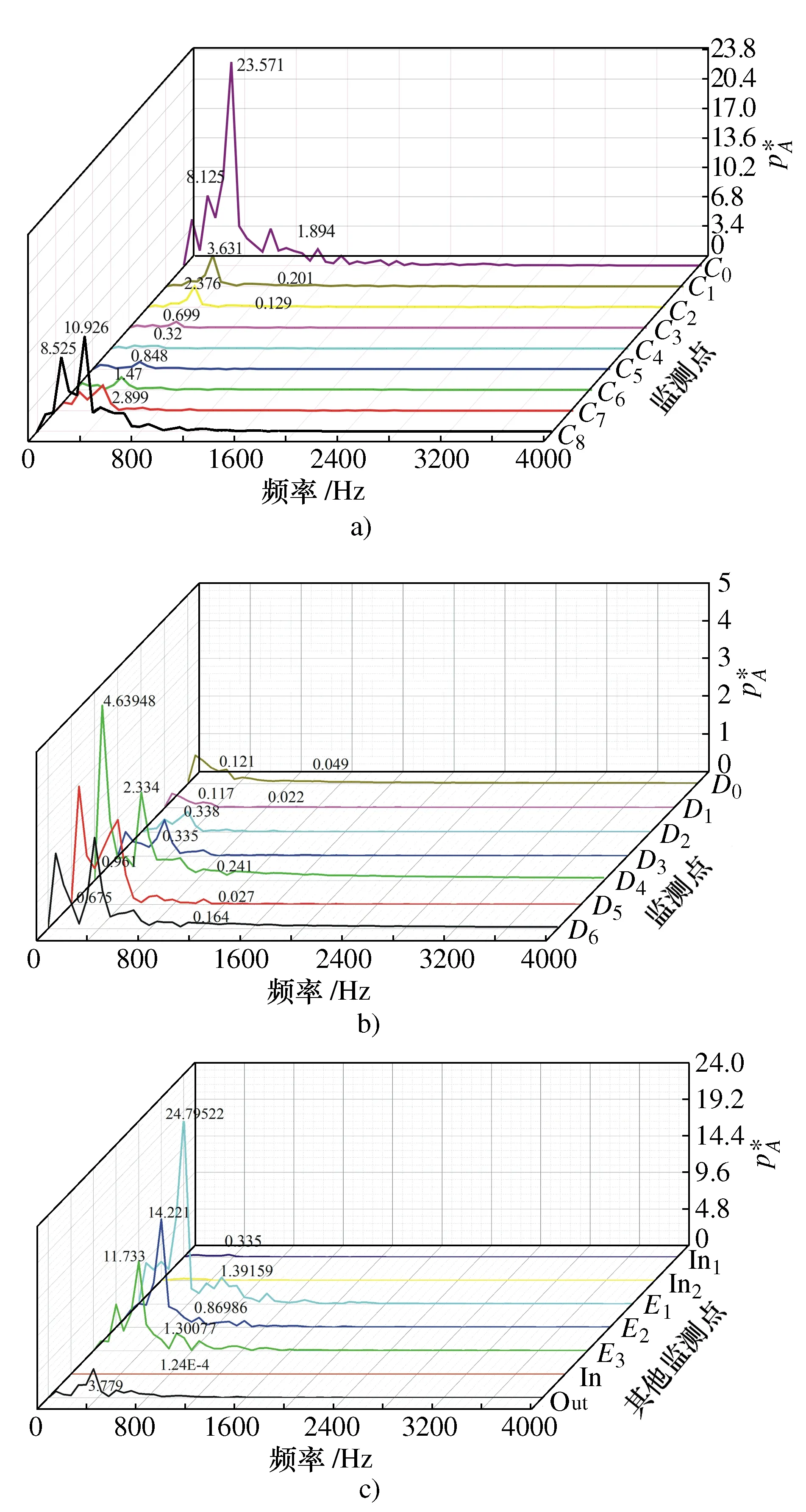

当P (8) 式中:Ce为气化经验系数,Ce=50;αnuc为气化体积分数,αnuc=5×10-4;α为汽化体积分数;ρv为蒸汽密度;RB为汽泡半径,RB=1.0×10-6m;PV为汽化压力;P为流场的静压力;ρ1为流体密度。 当P>PV时,将由汽相变为液相,凝结速率RC为 (9) 式中CC为凝结经验系数,CC=0.01。 Fluent设置中,选用压力入口,质量流出口;其中叶轮与螺旋槽式转子流场为旋转域,其余流场为静止域;动静结合面设置为Interface,以稳态下的数值模拟结果作为压力脉动的初始流场,收敛精度为10-4,在非定常中设置单位步长Δt=4.545×10-5(即转3°的时间),设定叶轮旋转6个周期,取最后较稳定的360个时间步长进行数据分析。 在5种不同工况下两种离心泵叶轮中截面静压云图分别如图6和图7所示(Q=220 L/h)。 图6 不同流量下原型泵叶轮中截面静压云图 图7 不同流量下传统离心泵叶轮中截面静压云图 实验装置如图8所示。采用直流稳压电源给转子槽形结构离心泵供电,通过改变直流稳压电源的电压值来使电机转速保持恒定,通过振动频谱分析法来监测转速,得到不同工况下的出口压力进行外特性计算并与数值模拟计算结果进行对比。 图8 离心泵试验装置图 参照文献[15]扬程与有效轴功率计算公式,在额定工况下的出口压力、扬程与有效功率的试验与数值模拟图如图9所示。 图9 额定工况水力性能实验与模拟对比 由图9可得,出口压力、扬程、有效功率的最大误差分别为2.34%、2.65%、3.59%,出口压力和扬程的最大误差发生在了低流量下,泵总效率最大误差发生在0.72Qd工况下,总体趋势符合流量压力反比例曲线方程,数值模拟可靠。 将图6和图7进行数值模拟结果进行对比如图10所示。 图10 传统型与转子槽形离心泵在额定工况下水力性能对比 槽形离心泵相较于传统型泵的出口压力更大,整体压力增大0.03 MPa,扬程整体约有2.6 m的提升,泵有效功率在低流量下提升较小,在高流量下提升较高,有约为4 W的提升。 泵的有效空化余量,计算公式为 (10) 式中:pin为泵进口静压;pva为流体饱和蒸气压取3 540 Pa;vs为泵进口的流速;g为重力加速度。 在20 ℃室温下绘制转子槽形离心泵设计工况下的泵空化性能曲线,如图11所示。 图11 设计工况下泵空化性能曲线 由图11可得,当NPSHa较大时,离心泵内无空化现象产生,扬程基本稳定不变,当NPSHa从1.998 m下降至1.488 m,此时扬程下降约3%,随着NPSHa继续下降,离心泵已基本达到失效的状态。根据数值模拟结果,转子槽形结构离心泵在设计工况下的临界空化余量NPSHc=1.488 m(此时进口压力为18 582 Pa)。 为分析叶轮内空化形成过程,在Fluent选择叶轮中截面,保持流量不变逐步降低进口压力,泵内空泡体积分布如图12所示,当NPSHa=1.488 m时,叶片入口刀尖角处开始出现空化,虽然各叶片吸力面的空化情况略有不同,但总体而言,空化发生最严重的位置为叶片吸力面靠近出口蜗壳处。当NPSHa=0.149 m时,叶轮内部已经发生堵塞,泵体不能运行。不同NPSHa下的泵内静压分布如图13所示。 图12 不同NPSHa下的泵内空泡体积分布 图13 不同NPSHa下的泵内静压分布 由图13可知,在不同NPSHa下,流道内的压力梯度都表现为在叶片吸力面的静压力较低。当NPSHa较高时,离心泵叶轮内部各区域静压分布较为均匀,随着NPSHa的不断降低,叶轮内部低压区逐渐扩大,且静压分布不均匀。低压区的初始分布主要在叶轮的进口位置。当NPSHa进一步减小时,叶轮内部大范围流场都出现了静压值较低。低压区不断向出口附近的叶片压力面和叶轮扩散,低压区的扩展方向与图12空化方向相同,当NPSHa低于1.488 m时,叶轮内部的大部分流体静压值都变为流体的饱和蒸气压值,这使得离心泵出口静压力值急剧降低,泵扬程由40 m逐渐下降至24 m,使泵无法正常工作。 针对泵内不同部位压力脉动进行分析,对离心泵进行数值模拟时设置了若干监测点。选取叶轮中截面作为蜗壳监测点的设定面。转子槽形结构离心泵泵体内部共设置22个监测点,在蜗壳内壁面表面沿着其圆周方向绕叶轮旋转中心的旋转方向每隔45°布置一个监测点,其中In表示叶轮进口检测点,Out表示叶轮出口检测点;各监测点位置如图14所示。 图14 监测点设置 对非定常压力脉动数值模拟计算结果,为减少量纲带来的数据波动和误差影响,需引入离心泵压力脉动无量纲系数Cp描述内部各监测点非定常压力脉动,定义离心泵内时域压力脉动系数为: (11) (12) 由图15压力脉动时域图可知各监测点均保持显著的周期变化,隔舌E1~E3的波动幅度最大,其值为0.25;蜗壳靠近隔舌位置的C0和C8波动较大,约为0.2;叶轮同半径圆上压力面D4~D6的压力脉动程度均高于吸力面D1~D3,而叶轮入口、叶片入口角的脉动幅值较小。 图15 Q=220 L/h设计工况下各监测点压力脉动时域图 图15中各图呈现正弦曲线波动,这是由势流干涉引起的,而波动中的副波峰是由尾迹干涉产生,并且C0、C8监测点处副波峰峰值较大,其值为0.2;在C5、C6副波峰峰值较小,说明靠近隔舌处尾迹干涉明显造成压力脉动值较大。 为进一步分析频域特性随位置的变化特点,取非定常计算最后3个转动周期监测点的瞬时压力,对各监测点压力脉动幅值进行FFT变换,并对变换后的压力脉动幅值进行无量纲化处理,该压力脉动幅值系数定义为 (13) 式中pA为FFT得到的压力脉动幅值,Pa。 额定工况下各监测点的压力脉动频谱图如图16所示。 图16 设计工况下各监测点压力脉动频谱图 随着频率的增加,各监测点虽有幅值波动,但总体均向低频区转移,在超过2 000 Hz后,各监测点幅值接近于0,频域峰值出现在叶轮的2倍频(366.66 Hz)附近,叶频(183.33 Hz)的压力脉动幅值为第二峰值,叶轮监测点D0~D6在叶轮6倍频(1 100 Hz)附近出现了较小峰值,隔舌附近不同监测点处压力脉动均呈现与叶轮叶片相同的周期性特征,且隔舌位置的峰值最高为23.57,比叶轮处峰值D6高了约5倍。 1) 在转子上加入螺旋槽形结构具有创新性,能简化内部结构、提高水力性能、增强轴向力平衡能力。经转子螺旋槽形结构与传统型离心泵进行数值模拟对比,泵的水力特性相较于传统型离心泵大约提升了约为7.89%左右。 2) 转子槽形结构离心泵临界空化余量为1.488 m,叶片靠近出口处吸力面区域空化发生最为严重,但在入口压力大于20 000 Pa后不会发生空化。 3) 隔舌处的压力脉动幅值最高,叶轮压力面比吸力面的压力脉动幅值提高了约3倍;叶轮峰值频率为2倍叶轮主频位置,且在6倍频处也发生了峰值波动,但总体压力脉动幅值小于0.25,泵内部流动较平稳,能够满足额定工况条件要求。 由以上说明在转子上引入螺旋槽结构取代传统副叶轮的做法合理,提高了水力特性的同时还能保持压力脉动幅值波动在合理范围内。1.4 边界条件

2 计算结果与分析

2.1 原型泵外特性分析

2.2 空化特性曲线

2.3 不同空化余量下的空泡及静压分布

3 叶轮内压力脉动分析

3.1 监测点设置

3.2 泵体内非定常压力脉动时域特性分析

3.3 泵体内非定常压力脉动频域特性分析

4 结论