新型绿色阻聚剂在苯乙烯装置的应用效果分析

周德群

(中国石油化工股份有限公司安庆分公司,安徽安庆 246002)

苯乙烯作为一种用途广泛的化工原料,具有易聚合特征,常温下就可发生聚合,在精馏系统中,更是无需引发剂的加入,其单体通过加热即可生成活性自由基并由此引发聚合反应,称为热聚合反应。苯乙烯的聚合是典型的链式自由基聚合,聚合步骤可以分成链引发、链增长、链终止三个单元。

1 苯乙烯聚合机理

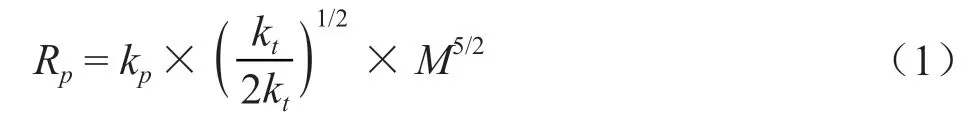

键引发:精馏系统中苯乙烯因为热引发的自由基聚合反应速率方程式如下:

式中,kp为链增长速率常数;ki为引发速率常数;kt为双基终止速率常数。从式中可以看出苯乙烯热聚合速率和单体浓度的2.5次方成正比,Mayo 也发现该规律,其认为苯乙烯的热聚合反应中的自由基由三个苯乙烯单体分子引发生成,反应方程式如图1[1-6]。

图1 苯乙烯链引发反应原理

式中,由两个苯乙烯分子经过Diels-Alder 反应得到二聚体,再与第三个苯乙烯分子发生H 原子转移反应,最后形成了两个单体自由基,该自由基即苯乙烯发生自由基聚合的活性中心。

链增长:在链引发阶段形成的单体自由基,具有活性,能继续和苯乙烯单体结合,结合后的链自由基单元增多,仍然具体活性,仍能进一步与苯乙烯单体不断结合。这个过程称作链增长反应,实际上是加成反应。链增长反应如下:

上述反应中,R 代表自由基,M 表示苯乙烯单体。

链增长反应属于放热反应,其增长速率极高,在几秒钟内就可以使聚合度达到数千,甚至上万。

链终止:链终止是指两个大分子自由基反应生成稳定物质或稳定的自由基,其反应如下:

链终止反应分耦合终止和歧化终止两种。

2 阻聚剂发展历程

在苯乙烯精馏过程中,高聚物的产生一方面影响苯乙烯产品质量、收率,另一方面还会使生产不稳定、换热器结垢、装置能耗增加,严重时甚至会导致装置停工检修。因此,在苯乙烯生产中,为减少苯乙烯自聚,一般采用负压操作以降低精馏温度,此外,还需要加入阻聚剂。

阻聚剂的加入是确保系统中如果有活性自由基生成时,能先一步与阻聚剂作用而形成稳定且不具有活性的物质,以阻止自由基与苯乙烯单体的反应,从而起到阻聚效果。

苯乙烯精馏阻聚剂经过多年的发展,到目前为止,已经历三代。

第一代以2,4-二硝基苯酚、对苯二酚和苯醌等为代表,因毒性大、阻聚效果不佳、耐高温性能差、对环境危害大等特点,目前已基本淘汰。

第二代阻聚剂是在第一代的二硝基苯酚上引入甲基、乙基、丙基等基团来降低其毒性和增大其在苯乙烯中的溶解度,代表物质为DNBP,后期又发现了哌啶类氮氧自由基和取代羟胺类阻聚剂。

第三代阻聚剂是结合前两代的经验基础上,开发了复配阻聚剂,后期又发明了以醌甲基化合物为代表的绿色阻聚剂[7-11]。

3 绿色阻聚剂作用机理

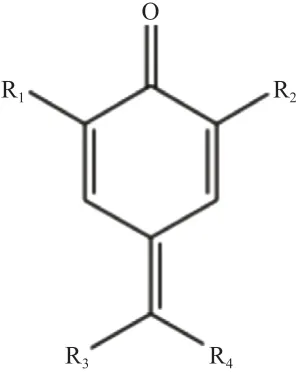

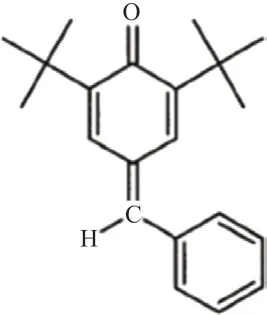

绿色阻聚剂即具有阻聚作用的醌甲基化合物,一般以“QM”缩写表示,其是在苯醌的基础上,将其中一个氧原子用亚甲基或取代亚甲基取代,并在另一个氧原子两旁用烃基取代,属于第三代阻聚剂,其结构式如2所示[4]。QM 类阻聚剂中最具代表性的结构式如图3所示,该物质因为其较好的稳定性和低毒性以及良好的阻聚性能被广泛关注。

图2 QM类结构通式

图3 典型QM阻聚剂有效组分结构式

QM 的阻聚机理如图4 所示,从图4 可以看出,一个QM 分子可以与两个活性自由基结合,生成稳定的芳香化合物,以达到阻聚目的。

图4 绿色阻聚剂阻聚机理

4 绿色阻聚剂使用情况

安庆石化公司自2021年8月9日起,开始试用并长期使用由江苏太湖新材料控股有限公司生产的THAF202B 绿色阻聚剂,并与该公司的TH-AF202真阻聚剂协同使用,通过考察该型号绿色阻聚剂的阻聚效果、对装置运行稳定性的影响、对生产经济效益的影响,以及绿色阻聚剂与DNBP 的毒理学数据对比,从而评估绿色阻聚剂完全替代装DNBP 的可行性。

4.1 阻聚效果

绿色阻聚剂使用期间,通过对2021年8月25日至9月25日间的生产数据进行统计,绿色阻聚剂消耗7 427.52kg,苯乙烯产量9 854.2t,绿色阻聚剂单耗为0.75kg/t-SM。此前,DNBP 的单耗为1.37kg/t-SM,可以看出,绿色阻聚剂使用量较DNBP 明显减少,降幅约45.26%。

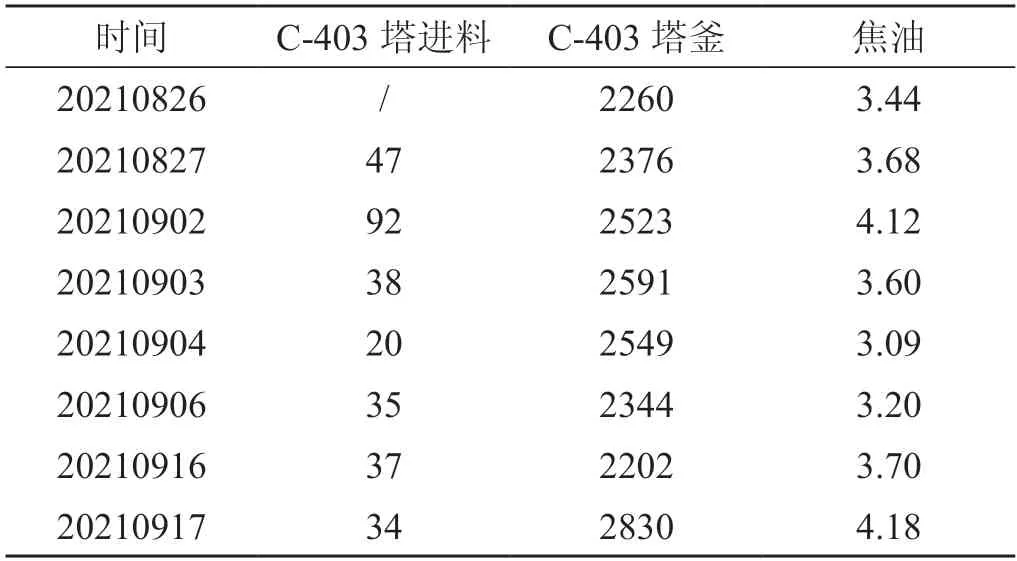

绿色阻聚剂使用期间,通过对精苯乙烯塔(C-403)进料样(即粗苯乙烯塔釜样)、精苯乙烯塔釜样及焦油样进行聚合物含量跟踪分析,三种样品聚合物含量平稳,未发生明显波动,焦油流动性好。

绿色阻聚剂使用期间,苯乙烯产品质量稳定,未发生因阻聚剂导致的产品聚合物超标、色度超标等不合格情况,关键点聚合物追踪分析如表1所示。综合来看,绿色阻聚剂的在正常加注量在明显低于DNBP加注量的情况下,聚合物控制效果良好,有利于装置长周期高负荷运行。

表1 使用期间聚合物追踪分析结果

4.2 装置运行稳定性

绿色阻聚剂使用期间,要求在苯乙烯装置正常工况,且粗苯乙烯塔塔顶压力为22kPa(a)的条件下:①粗苯乙烯塔塔釜温度不高于104℃;②粗苯乙烯塔压差不高于9kPa。

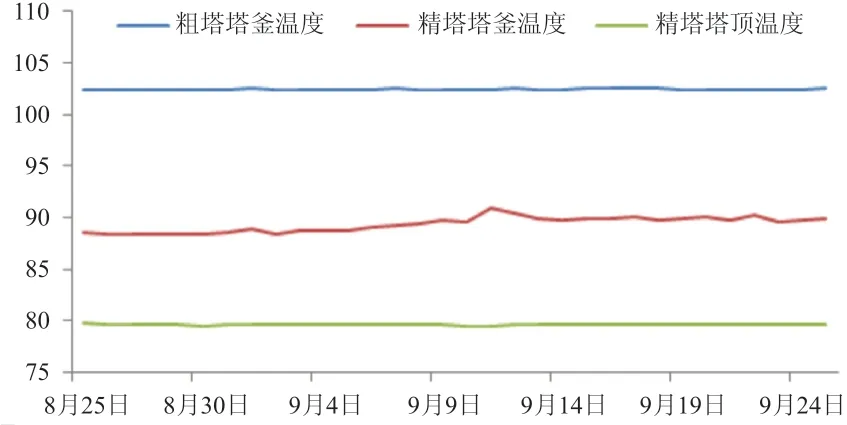

绿色阻聚剂使用期间,装置运行平稳,精馏系统主要工艺参数均在控制范围内。粗苯乙烯塔、精苯乙烯塔、薄膜蒸发器等设备温度趋势平稳,粗苯乙烯塔与精苯乙烯塔压降与试用前基本一致,能满足装置高负荷生产需求,使用期间塔压降与温度监测如图5、图6所示。

图5 绿色阻聚剂使用期间塔温监测

图6 绿色阻聚剂使用期间塔压降监测

没有发现因阻聚剂导致的装置操作异常波动。绿色阻聚剂质量稳定,无分解和变质,无结晶堵塞管道。

综合来看,绿色阻聚剂对精馏系统及装置稳定运行无不良影响。

4.3 经济效益的影响

经济效益是衡量苯乙烯阻聚剂效果的非常重要的因素,一般通过吨苯乙烯阻聚剂成本和吨苯乙烯焦油产量进行评判。

吨苯乙烯阻聚剂成本对比如图7所示,对使用期间绿色阻聚剂单耗进行折算,绿色阻聚剂成本约为33.35元/t,DNBP 使用期间,其成本为37.62元/t,据此,每吨苯乙烯可节省约4.27元阻聚剂费用,全年可节省约40元万阻聚剂采购费用。

图7 吨苯乙烯成本对比

吨苯乙烯焦油产量对比如图8 所示,绿色阻聚剂使用期间,焦油产量为6.82kg/t,DNBP 使用期间,焦油产量约10.5kg/t,可以看出,绿色阻聚剂与DNBP 相比,使用期间焦油产量大幅降低了约3.7kg/t,降幅为32.17%,每年可以多生产约370t 苯乙烯。

图8 吨苯乙烯焦油产量对比

结合吨苯乙烯阻聚剂成本和吨苯乙烯焦油产量来看,绿色阻聚剂经济效益费用明显。

4.4 绿色阻聚剂与DNBP毒理学数据对比

DNBP 阻聚剂的毒性非常强,文献报道其半数致死剂量LD50(大鼠经口)约为40mg/kg,根据毒理学分类,属于剧毒类(毒性等级为5级)。

绿色阻聚剂经第三方检测公司检测,其半数致死剂量LD50(大鼠经口)>5 000mg/kg,根据毒理学分类,属于实际无毒类。

从数据上可以明显看出,绿色阻聚剂毒性明显低于DNBP,在员工健康防护、环保处理等方面均具有明显优势。

5 结束语

通过对绿色阻聚剂的使用情况及与DNBP 对比分析,TH-AF202B 绿色阻聚剂具有阻聚效果好、用量低、对装置稳定运行无不良影响、经济效益明显、毒性小等特点,能够完全替代DNBP,作为苯乙烯精馏系统的阻聚剂长期使用。