某化工装置管道腐蚀及防腐分析

徐艳丽

(中海油石化工程有限公司,山东青岛 266101)

腐蚀是跨学科研究感兴趣的课题,它结合了材料科学、化学、物理、冶金和化学工程领域多学科。某化工厂由于运行年限较长,加上环境、介质、工艺流程、不同工况出现变动,工厂里的碳钢材质出现不同程度的腐蚀。对于腐蚀机理的研究主要通过实施腐蚀监测、研究防腐措施进行分析,对不同环境和介质中金属材料表面生成的锈层组成和性质进行了细致的分析,并探讨了锈层对碳钢腐蚀的作用机理[1]。该化工装置的管道材质主要是20#钢,碳钢也是化工设备中发生腐蚀最常见的材质[2-4]。碳钢经常出现锈层主要与碳钢所处的环境有关,α-FeOOH 是比较稳定,化学活性较低的物质,而β-FeOOH 和y-FeOOH 稳定性较差,化学活性较高,这两种元素是诱发碳钢生锈的主要原因[5-6]。本文通过对某化工装置管道腐蚀进行取样,采用扫描电镜对被腐蚀管道进行防腐分析,得出腐蚀原因,并进行防腐策略分析。

1 腐蚀管道取样分析

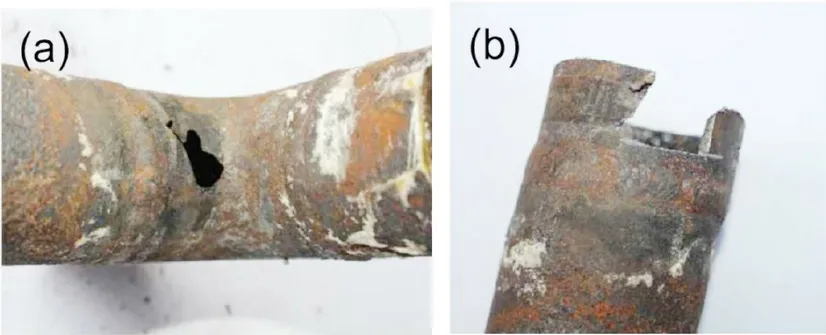

通过对化工厂某装置的腐蚀管道进行取样,分别拿到三个腐蚀穿孔的腐蚀段样,将图中三处腐蚀穿孔的样品分别进行电镜分析,并为这三个样品进行编号:图1为1#弯头(弯头处腐蚀穿孔);图2为2#法兰(法兰连接处腐蚀穿孔);图33#T 型三通(拐角处腐蚀穿孔)。

图1 1#弯头(弯头处腐蚀穿孔)

图2 2#法兰(法兰连接处腐蚀穿孔)

图3 3#T型三通(拐角处腐蚀穿孔)

从该装置管道的三处取样看,这三处腐蚀位置都已经穿孔,在生产过程中肯定发生严重泄漏,影响装置的安全平稳运行。判断分析管道穿孔处多发生在焊接和拐弯处。物流发生变化的地方腐蚀越严重,通过测量后发现管线明显变薄。还有管径越小的地方由于流速较快,冲蚀过程中带走部分金属,时间久了腐蚀也越严重。特别是湍流,湍流将加速腐蚀,因为湍流过程,增加更多的腐蚀剂将带走更多的腐蚀产物,加速冲蚀,导致腐蚀严重。腐蚀的另外一个因素就是电化学腐蚀,也就是管道如果长期有腐蚀物堆积,有些离子会在这些地方聚集浓缩,这些管道的离子含量逐渐增加,在特殊环境下会发生剧烈的电化学反应,腐蚀严重,导致穿孔。

2 腐蚀管道电镜及光谱分析

2.1 腐蚀表面扫描电镜图

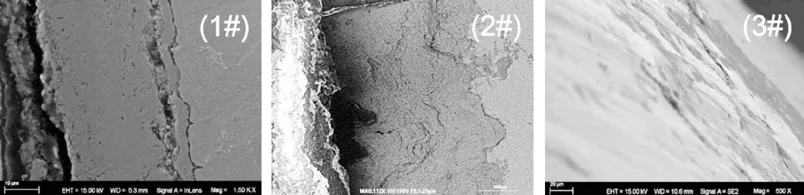

利用微观电镜对三个样品腐蚀位置表面进行扫描,如图4所示。

图4 1#、2#、3#样品腐蚀位置表面扫描电镜图

从图4看出,原来光滑管道表面起了很多腐蚀物,很多地方均有皲裂,皲裂的地方腐蚀物垢层松散,如果管道的流体不断冲刷,腐蚀物就会剥落下来,加上电化学反应,管道表面会产生很多小孔。

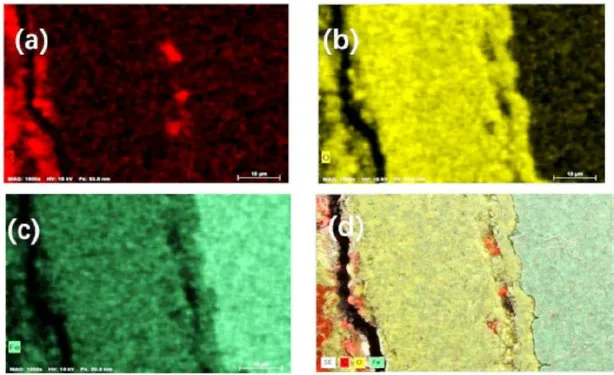

2.2 腐蚀位置元素分析

利用光谱分析样品腐蚀位置表面的C//Fe 元素,图中a 代表C 元素,反映的是管道介质;b 代表的是O 元素,反映的是被氧化的锈层;c 代表的是O/Fe元素,反映的是管道本身及被氧化的锈层。d 代表三种元素在腐蚀位置的分布。从图5中,发现氧化程度不断加强,使得金属表面逐渐变薄,直至穿孔。

图5 样品腐蚀位置表面C/O/Fe元素图

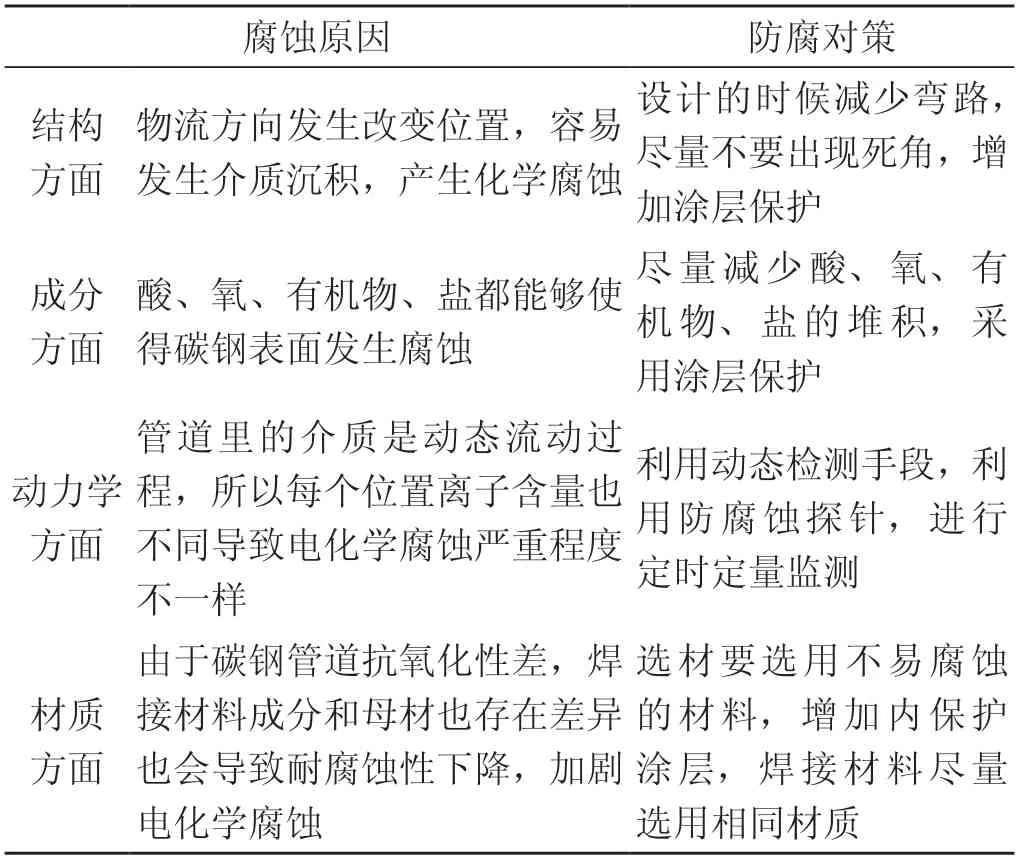

3 腐蚀原因及防腐对策分析

对该化工厂管道腐蚀的原因及防腐对策分析,如表1所示。

表1 管道腐蚀原因及防腐对策分析表

4 某化工装置管道腐蚀防护对策

4.1 绝缘防腐层配套阴极保护

目前公认最经济最有效的防腐措施即为在管道防腐和破损的地方设置阴极电流保护,减少腐蚀过程中管道发生氧化还原反应抢夺电子的现象,进而可延缓管道腐蚀,该技术方案应用程度较为广泛。

4.2 对管线的防腐层进行合理修复

化工管道防腐蚀开展最重要的一点即为做好防腐层的维护及评价工作,这对于延长防护管道的寿命具有至关重要的作用。实际工作中,通过测定防腐层电阻率即可明确防腐层的老化水平。决定电阻率变化的相关因素包括防腐层使用年限、质量水平、材料种类等。实际测定时若防腐层Ω数值越大,则代表急性防护时所需的功率及保护电流越小,如此一来能够获得较大的范围的管道保护面积,从而利于管道的腐蚀性保护。

4.3 腐蚀管道大修时钢体补强方案研究

针对腐蚀深度>2mm,且呈现出大面积分布(>半个)钢管的腐蚀深度时,在补强时应用力度应较大,加套袖补强;针对腐蚀深度>2mm,腐蚀面积>1cm2的情况,在补强时,可采用钢板焊补的形式加以干预;针对腐蚀深度>1mm,腐蚀面积<1cm2的情况,在补强时,可采用钢板焊补的形式加以干预。针对属于上述评判标准中的内容,一般则判定为管道质量严重下降,应该早日更换新管道。

5 结束语

通过对某化工装置管道腐蚀进行取样,拿到三个腐蚀穿孔的腐蚀段样,将其分别进行电镜及光谱分析。分析管道腐蚀原因,并从结构方面、成分方面、动力学方面、材质方面进行阐述,同时也从这几个方面进行防腐策略分析。采用预先控制理念,将腐蚀穿孔风险控制在较低水平;针对腐蚀程度较为严重需要更换管路的管线,需要进行防腐检测,随后对其进行更换、修复与规划,确保资金的有效利用。上述措施旨在消除隐患,保证装置的平稳生产,为化工装置的管道腐蚀控制提供借鉴。