复杂煤层构造区综采工作面分割优化与工程实践

沈铭华,吕兆海,潘长斌,赵长红,田 坤,李方洲,崔 晨

(1.国家能源集团宁夏煤业有限责任公司,宁夏 银川 750001;2.陕西能源职业技术学院,陕西 西安 710054;3.英国利物浦大学,英国 利物浦L69 3BX)

0 引言

煤矿生产过程中经常会遇到断层、褶曲等地质构造,同时构造应力场在空间的分布具有不均匀特征,这对矿井的安全生产影响很大[1-3]。众多科研人员对构造的评估方法及治理措施进行了深入研究。中煤科工集团[4]物探发现肖家洼煤矿221302胶运顺槽迎头存在陷落柱构造,采取注浆加固方式对陷落柱构造异常体外围及内部含水层进行治理。武俊峰等[5]通过井下钻探探测等技术,判明了区域性赤峪断层在紫晟煤业东南部呈现4条密集分布的断层组,评估断层在2-107工作面外围约115 m,断层破碎带宽约220 m,总落差190~325 m,减少了构造损失煤量。李静[6-7]等以准噶尔盆地苏13井三维区石炭系火成岩储层为例,对研究区构造复杂程度进行了表征,认为研究区地应力分布受断层数量、断层走向和石油开采的影响较大。笔者综合采取探巷、钻孔钻探、三维地震资料精细解释的方法,对金家渠煤矿综采工作面赋存构造特征和范围进行分析,将原有工作面进行分割优化,最终实现资源开采的最大化。

1 工作面概况

金家渠煤矿可采储量3.36亿吨,设计生产能力400万吨/年。110302综采工作面作为11采区开采的第二个工作面,所采煤层为3层煤,工作面走向长度1933 m,倾斜长279 m,平均倾角36°。工作面顶底板岩性特征见表1:伪顶厚0.2 m,为炭质泥岩;直接顶平均厚3.79 m,为粉砂岩;基本顶厚29.7 m,为中粒砂岩,较为坚硬。工作面安装两柱掩护式液压支架共162台,其中:151台ZY10000/22/45D型基本架,7台ZYP10000/22/45D型排头支架,2台ZYG10000/22/45D型过渡架,2台ZYT10000/22/45D型端头支架。

表1 工作面顶底板岩性特征

2 地质构造特征分析

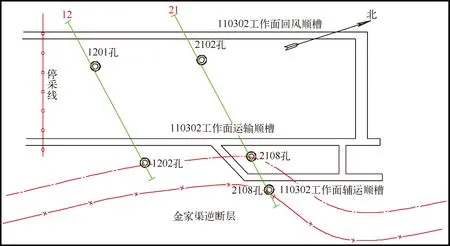

通过2102#、2108#钻孔揭露煤层及巷道掘进期间的地质资料分析,该煤层厚度在3.3~4.2 m,煤层倾角16°~43°。工作面东部分布金家渠逆断层,落差75~350 m,且位于断层下盘,与下盘断煤交线最近距离157 m,如图1所示。煤层在该逆断层构造力的作用下发生塑性破坏,导致煤层局部出现变薄、断裂等现象[8-10];若强行回采,工作面将揭露大量岩石,且支架上方顶板破碎。

图1 工作面布置图

2.1 掘进阶段揭露构造情况

掘进阶段揭露地质资料显示:在0~600 m范围内煤岩层赋存正常,煤层厚度平均3.75 m,煤层倾角平均18°;在600~994 m范围内主要受金家渠逆断层的影响,出现3煤变薄、翻转、分叉等地质异常现象,且在工作面内部形成向斜构造。3层煤沿倾向发生翻转,断面倾角在23°~52°;在620.7 m、721.5 m两处迎头断面显示煤岩层沿倾向发生翻转,814.3 m处迎头断面显示3层煤分叉呈上下两层特点,含有粉砂岩;在994 m处迎头全断面为粉砂岩。掘进阶段揭露细砂岩与粗砂岩均为钙质胶结,较为坚硬。

2.2 钻孔探测与三维地震资料解释

采用钻探方法沿倾向对工作面内部地质异常区域探测,施工3个钻场,探测结果如图2所示:1#钻场(644 m)探测区域3层煤没有出现翻转,但存在煤层分叉现象(分为3上煤、3下煤),且沿煤层倾向倾角整体呈上坡趋势,推断煤层倾角约为7°,3上煤厚度约为3.4 m,推断沿工作面内部煤层呈合并趋势,在后续工作面回采时可沿3上煤开采。2#钻场(831.8 m)探测区域3层煤出现分叉现象,且煤层倾向发生翻转、搓揉现象,局部煤层倾角达到38°~52°;该范围3煤层赋存情况极为复杂,在工作面内部呈现向斜构造。3#钻场(930 m)探测区域3层煤出现分叉现象,3上煤厚度推测1.65 m,倾角变化较大,且在工作面内部分布向斜构造,向斜轴宽缓范围约为20 m;3下煤厚度2.4~3.4 m,受向斜构造影响范围0~51 m。三维地震资料精细解释显示,沿工作面运输顺槽倾向至工作面内侧70 m范围,3层煤三维地震时间剖面断点不连续。

3 工作面分割优化

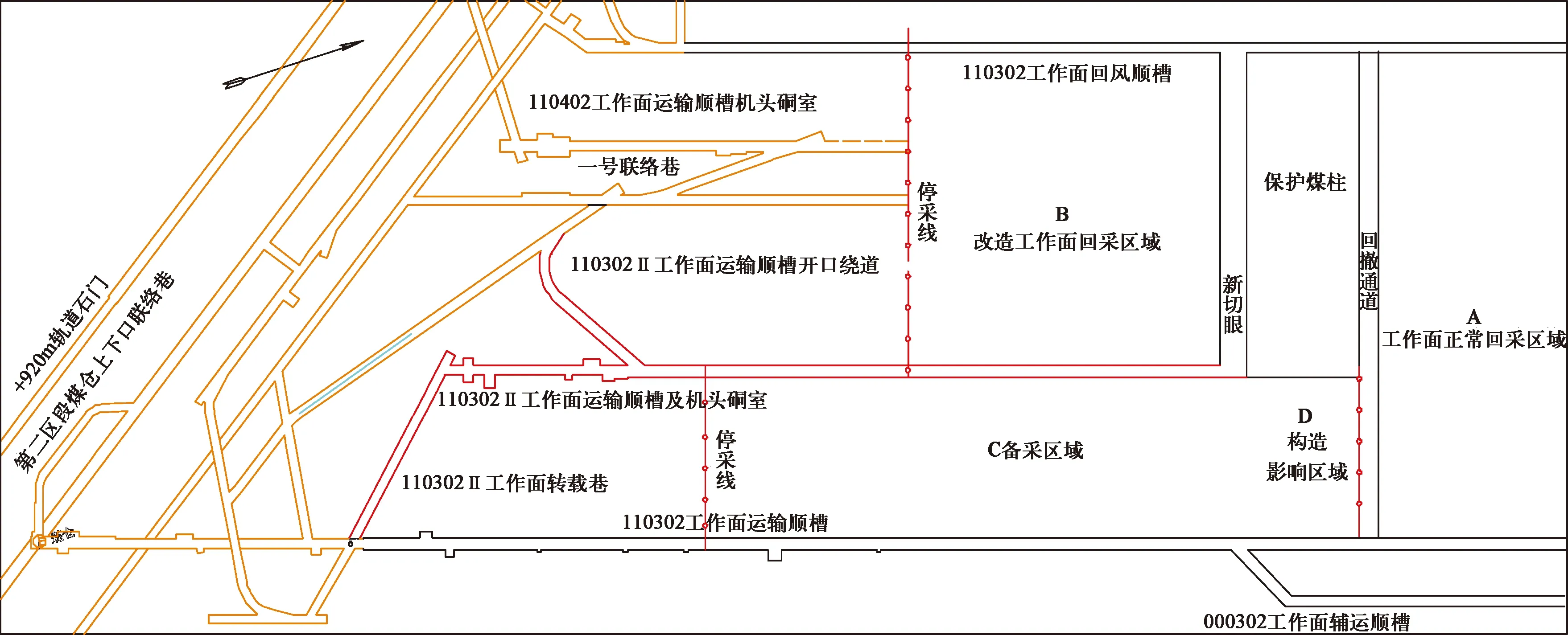

根据探巷、钻孔探测及三维地震资料精细解释,发现沿运输顺槽走向600~994 m、沿工作面倾向内侧60 m范围存在煤层断点现象,工作面现有采煤设备通过该区域将要揭露3层煤老顶粗砂岩,对截割设备损耗大;将原有工作面进行分割优化,将工作面运输顺槽向上侧平移平距75 m,重新施工新运输顺槽,将采面划分为A区(1200 kt)、B区(700 kt)、C区(300 kt)三个可采区域及D区(弃采区),如图3所示,这样就避免了回采阶段采煤机截割坚硬粗砂岩顶板,工作面推进速度较慢等问题。同时探讨跳采及缩短工作面的2套开采方案,跳采涉及回撤通道和切眼施工工程,而缩短工作面涉及避开地质构造影响区域,施工部分措施工程。

3.1 分割方案

方案1 跳采(施工回撤通道+切眼安装,保留110302辅巷原有排水系统),如图3所示。

图2 工作面内部钻孔探测剖面

施工110302 II工作面皮带机头硐室、转载巷、运输顺槽,工作面回风顺槽停于1010 m处,运输顺槽停于1170 m处(停采线一位置),工作面伪斜为15 m。工作面开采到停采线位置后,回收工作面支架、刮板输送机,并将转载机、皮带输送机运输至110302Ⅱ工作面运输顺槽重新安装。在110302 II工作面重新安装支架、刮板输送机后初采初放。

工程量及工期:(1)110302 II工作面运输顺槽开口绕道、机头硐室、转载巷等措施工程共计275 m,预计工期107 d。(2)110302 II工作面运输顺槽共计1024 m,预计工期77 d。(3)110302 II工作面新切眼共计155 m,预计工期43 d。(4)110302工作面回撤通道共计246 m,预计工期20 d。(5)因回收设备,需对回风顺槽0~700 m段进行维护,预计工期90 d(可平行作业)。(6)回收原工作面全部设备,预计工期45 d。(7)110302 II工作面共计安装145台支架,一部刮板输送机、一台采煤机,预计工期40 d。(8)110302 II工作面初采初放预计工期30 d。工期小计:从工作面停采至正常回采预计工期135 d,煤炭资源损失44 kt。

图3 方案1跳采布置

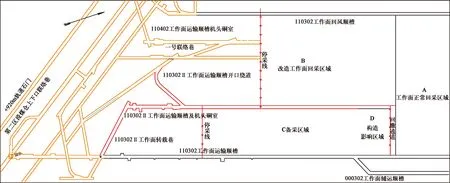

方案2 缩短工作面(施工1#-57#支架段回撤通道+局部安装),如图4所示。

施工110302Ⅱ工作面皮带机头硐室、转载巷、运输顺槽,工作面回采至回风顺槽920 m处、运输顺槽1080 m处时,调整层位,与110302Ⅱ工作面运输顺槽连通,连通位置预计对应51#-52#支架段。连通前,运输顺槽上帮侧至110302Ⅱ工作面运输顺槽向上侧方向25 m范围内施工回撤通道113.4 m。1#~50#支架及其对应的刮板输送机框架需进行回收;同时1#~6#支架需与51#~56#支架进行替换。

工程量及工期:(1)110302Ⅱ工作面运输顺槽开口绕道、机头硐室、转载巷共计275 m,预计工期107 d。(2)110302Ⅱ工作面运输顺槽共计1024 m,预计工期77 d。(3)无需施工切眼。(4)110302工作面回撤通道共计117 m,预计工期18 d。(5)设备回收从110302Ⅱ工作面运输顺槽运输,可不对110302回风顺槽进行维护。(6)回收1#~50#支架及其对应的刮板输送机框架,预计工期25 d。(7)将工作面1#~6#支架替换安装至51#~56#支架位置,安装刮板输送机机头、偏转槽。采煤机移动至工作面上口,可无需安装。预计工期10 d。(8)110302Ⅱ工作面无需初采初放。工期小计:从工作面停采至正常回采预计工期53 d,煤炭资源损失33 kt。

图4 方案2缩短工作面布置

3.2 方案比较

方案1优点:①可利用现有排水系统。②工艺成熟。③跳采后,新工作面在回风顺槽安装位置巷道坡度较小。④工作面基本不揭露岩石。缺点:①煤炭损失量大。②工期相对最长。③增加回风顺槽维修工程。④回收、安装工作面内所有设备。⑤重新初采初放,顶板管控存在一定难度。

方案2优点:①设备无需全部回收。②不用施工新切眼。③无需初采初放,顶板管控难度小。④回撤设备从新运输顺槽运输,可不对回风顺槽进行维修。缺点:①工作面与新运输顺槽对接前需提前调整层位,施工精度要求较高。②工作面下部6台支架与中部支架进行替换,工艺较为复杂。

综合分析,方案2较方案1,措施工程量较少,首先省去了155 m的新切眼施工,同时回撤通道工程量由方案1中246 m减少到117 m;方案1相当于工作面设备整体搬家倒面,作业环节多,安全管控难度大,而方案2仅涉及回撤安装工作面部分设备,作业风险相对较小,有利于安全管控;方案1涉及初采初放,顶板管控难度较大。

3.3 工程实践

选取方案2,即重新施工110302工作面皮带运输巷(Ⅱ),避开地质构造影响区域,回撤部分综采设备,形成新的回采系统,涉及回撤通道施工、顶板加强支护、设备回撤与安装三项工程。

3.3.1 回撤通道施工

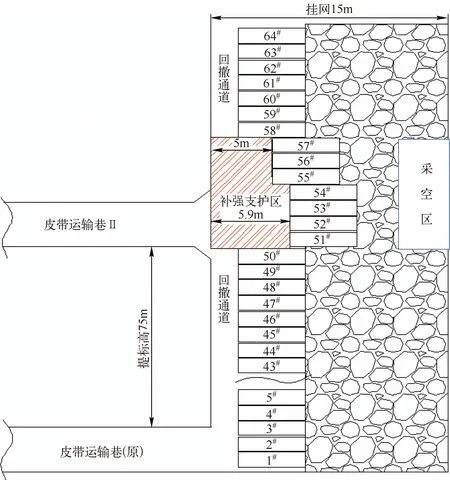

110302工作面皮带运输巷(Ⅱ)与综采工作面贯通处正对支架位置预计为51#、52#支架,同时1#~6#支架需与51#~56#支架进行替换,刮板机机头与相应偏转槽需进行对接安装,为保证预留安装空间结构稳定,50#~57#支架需提前停采,具体为:50#~54#支架提前3个循环停止,55#~57#支架提前2个循环停止,分别预留10.3 m、9.4 m的安装空间,如图5所示。工作面内需预留主副绞车安装、支架转向空间,经计算回撤通道范围:贯通点向工作面上口25 m,贯通点至工作面下口(88.4 m),共113.4 m;回撤通道设计净宽4 m、净高3.5 m,顶部采用锚杆与锚索配合梯形钢带、锚索桁架、钢筋网支护,帮部采用锚网支护。

图5 回撤施工及安装示意图

3.3.2 顶板加强支护

工作面回采距停采线15 m时,开始铺柔性网(PET800×800RS,长宽145 m×16 m)+钢丝绳(直径大于等于24.5 mm,绳间距800 mm,15道),从79#支架铺设至1#支架位置。51#~56#支架替换区域顶板将受到多次扰动,在柔性网(长宽17.5 m×15 m)+钢丝绳支护条件下,对49#~58#支架段顶板区域增加双层经纬网、π型钢梁进行补强支护,铺网期间将π型钢梁捆绑于钢丝绳上,排距为800 mm,排与排端头错开1750 mm。51#~56#支架替换区域架前顶板在柔性网+经纬网加强支护条件下,采用锚索与梯形钢带、锚索桁架补强支护,钢带锚索使用4300 mm预应力钢绞线,间距800 mm;桁架锚索使用6300 mm预应力钢绞线,桁架采用11#矿用工字钢加工L取2500 mm。

3.3.3 设备回撤与安装

工作面需回撤50台支架及与其对应的刮板输送机中间槽,并重现安装1#~6#特殊支架、刮板机机头、偏转槽、转载机、皮带运输机及相关管线,预计工期40 d。先回撤65#支架至工作面下口段对应的刮板输送机,并将刮板输送机机头、6节偏转槽存放于井下车场等待安装。刮板输送机回收完毕后,在贯通点处,即51#、52#架前施工回撤平台,并安装主副绞车在62#、63#、64#架前区域;按顺序先回撤转载机与皮带机尾,再回撤1#~49#支架,其中1#~6#支架回撤至地面检修,然后逐一将1#~6#支架与51#~56#支架进行替换,最后回撤50#支架。具体工序:(1)1#~6#支架与51#~56#支架替换,先抽出51#、52#支架,并安装1#端头支架,再抽出53#支架,安装2#端头支架,由下向上依次安装3#~6#支架。(2)回收主、副绞车,利用皮带运输巷(Ⅱ)调向绞车安装刮板输送机部分中部槽、偏转槽、刮板机机头。(3)安装转载机、皮带机尾、皮带架、皮带机头,并调整轨道、恢复管线等。

4 结论

(1) 综合运用多种技术探明了构造影响区的范围和形态。综合采取探巷、钻孔钻探、三维地震资料精细解释的方法,分析运输顺槽600~994 m范围内3层煤出现翻转、分叉等地质构造异常,且沿工作面倾向内侧60 m范围存在煤层断点现象。

(2) 综合比对各方案的优缺点进而确定了最佳方案。探讨跳采及缩短工作面两种开采方案,从工程量、工期、作业环节及安全管控难度等要素,综合比对各方案的优缺点,采取方案二即施工皮带运输巷(Ⅱ)和部分回撤通道,形成新的回采系统。

(3) 提出了基于工作面分割优化实现资源利用最大化的开采思路。将原有工作面分割优化,重新划分为A区(1200 kt)、B区(700 kt)、C区(300 kt)三个可采区域及D区(弃采区),最终实现煤炭资源开采的最大化。