特厚火成岩下煤层掘进煤与瓦斯防突防治技术实践

张朝川 尚 海

(铁法煤业(集团)大兴煤矿,辽宁 调兵山 112700)

N1708 工作面掘进期间瓦斯频繁超限,掘进过程中工作面瓦斯传感器多次达到1.5%,工作面经常断电,严重影响工作面正常掘进。通过每循环掘进前对掘进工作面两帮施工抽采硐室,采取边抽边掘的方式,控制掘进前方巷道两帮动压瓦斯;在工作面施工前及施工过程中采取煤层区域及局部动态施工钻孔注水的方式,使掘进前方煤体保持湿润,增加透气性,消除或降低煤层的突出危险;同时加大抽放负压、增加钻孔数量及抽放时间、提高封孔质量;通过综合防突技术的应用可以有效降低掘进工作面前方瓦斯赋存含量,保证掘进工作面瓦斯传感器降到0.7%以下,确保掘进工作顺利进行。

1 工作面概况

N1708 工作面全处于北一采区南部,且7-2 煤层顶板与4-2 煤层底板之间有大面积火成岩床侵入为岩盖区,本工作面火成岩侵入较为严重。实测瓦斯压力已达0.85MPa,且瓦斯含量高,该区域为突出危险区,瓦斯动力现象严重。根据地质钻孔情况看,火层岩主要以岩床形式侵入,呈现出南北薄中部厚的趋势,中部最厚为74.81m,917 号地质钻孔实见。从666 号地质钻孔资料看,火成岩局部有可能侵蚀7-2 煤层,使煤层变薄或形成天然焦。根据该区地质钻孔分析N1708工作面运顺侧火成岩对煤层的影响较严重。

2 工作面突出危险性预测

该区域7-2 煤层顶部发育一大型火层岩床,煤层变质较严重,且掘进七层轨道中巷时,工作面指标Δh2(湿煤样)最大值为182Pa,最大钻屑量Smax 为5.8 L/m,所以该区域为突出危险区。

3 综合防突技术

3.1 边抽边掘施工工艺

在掘进工作面每循环施工区域防突钻孔的巷道两帮各增加一个抽放钻场。工作面及两帮钻场同时施工区域措施钻孔,当区域效果检验合格后,工作面正常掘进,但巷道两帮钻场控制巷道掘进轮廓线以外的钻孔继续保持预抽状态。当工作面向前掘进时,产生动压使巷道两帮钻场钻孔拦截了部分巷道周边煤体涌出的瓦斯,降低了风流中瓦斯的浓度,杜绝了瓦斯超限现象。

巷道掘进每40m 为1 个循环,即在巷道两帮每隔40m 施工2 个对称钻场,钻场规格4m×3m×3.5m(长×宽×高)。每个钻场施工6 个钻孔,迎头施工12 个钻孔,孔深60m,孔径94mm。钻孔施工完毕采用聚氨酯封孔,封孔深度不低于10m。钻场钻孔每天24h 不间断抽放,迎头钻孔至少抽放48h。

3.2 区域措施钻孔高压注水及局部防突钻孔静压注水工艺

3.2.1 高压注水工艺

掘进工作面每循环施工区域措施孔之前,在工作面先施工6 个注水孔使用4、6 分管水泥封孔,对工作面前方煤层进行高压注水,注水以煤壁大量出水为标准,且不小于1 小时。煤层通过高压注水后再施工顺层钻孔,从而增强钻孔透气性,提高瓦斯抽采效率。

注水钻孔深度:以区域措施钻孔控制巷道轮廓线原则为基准,注水钻孔孔深一般为40m~60m 之间。

施工注水钻孔孔径:Ф94mm。

注水压力:采用泵压注水,清水泵的泵压控制在8-10MPa 之内,10MPa 为掘进期间最适宜压力,最小注水压力不得小于6MPa。

单孔注水时间:一般为间歇性注水5 分钟一次,实际单孔注水时间以煤壁出水时为准。

高压注水注意事项:

(1)施工完注水钻孔后,必须采用压风将孔内煤渣吹净。

(2)孔内使用4、6 分管水泥封孔长度不小于15m。

3.2.2 静压注水工艺

当区域措施执行后,经验证合格,从工作面掘进开始,每一掘进循环执行静压注水措施,实施注水措施的钻孔采用胶囊封孔器注水。对工作面前方煤层进行静压注水,注水以煤壁大量出水为标准,且不小于30 分钟。煤层通过静压注水后再进行掘进,可减少工作面掘进时的煤尘产生,还可减少冲击地压、煤与瓦斯突出和自然发火。

注水钻孔深度:以工作面施工局部突出危险性预测钻孔深度为标准,注水钻孔孔深一般为8m~12m 之间。

施工注水钻孔孔径:Ф76mm。

胶囊封孔器外径:Ф69mm。

注水压力:采用静压注水,掘进期间最适宜注水压力为3 MPa~6MPa。

注水时间:单孔注水时间为30 分钟,也可用多个胶囊封孔器同时对多个钻孔进行注水。

静压注水注意事项:

(1)将胶囊封孔器插入钻孔内,其末端距孔口距离不小于200mm。

(2)注水时,为了防止未注水的相邻钻孔因受压产生变形,每个钻孔都应预先插入胶囊封孔器。

3.3 加大抽放负压、增加钻孔数量及抽放时间、提高封孔质量

由于N1708 工作面煤层透气性较低,不利于瓦斯抽放。为了更好地达到瓦斯预抽效果,提高瓦斯抽采率,将工作面抽采负压提高至100mmHg 以上,同时增加了工作面迎面钻孔数量及孔径,施工钻孔直径由原来的Ф94 改为Ф115。措施孔全部施工完毕后预抽时间不少于48 小时。如用聚氨酯胶封孔不理想,为了满足封孔的严密性,也可使用水泥封孔,采用“两堵一注”的方式进行封孔,选用4 分、6 分铁管与聚氨酯胶,第一道胶封到距孔口位置12m 处,第二道胶封到孔口位置,然后使用水泥封孔泵将拌好的水泥注入封孔段。

4 综合防突效果验证

4.1 边抽边掘施工工艺效果分析

从2014 年4 月到2015 年2 月,北一708 掘进工作面累计抽放瓦斯5.21×105m3,平均每分钟抽放0.8m3,工作面抽放率达19.3%。

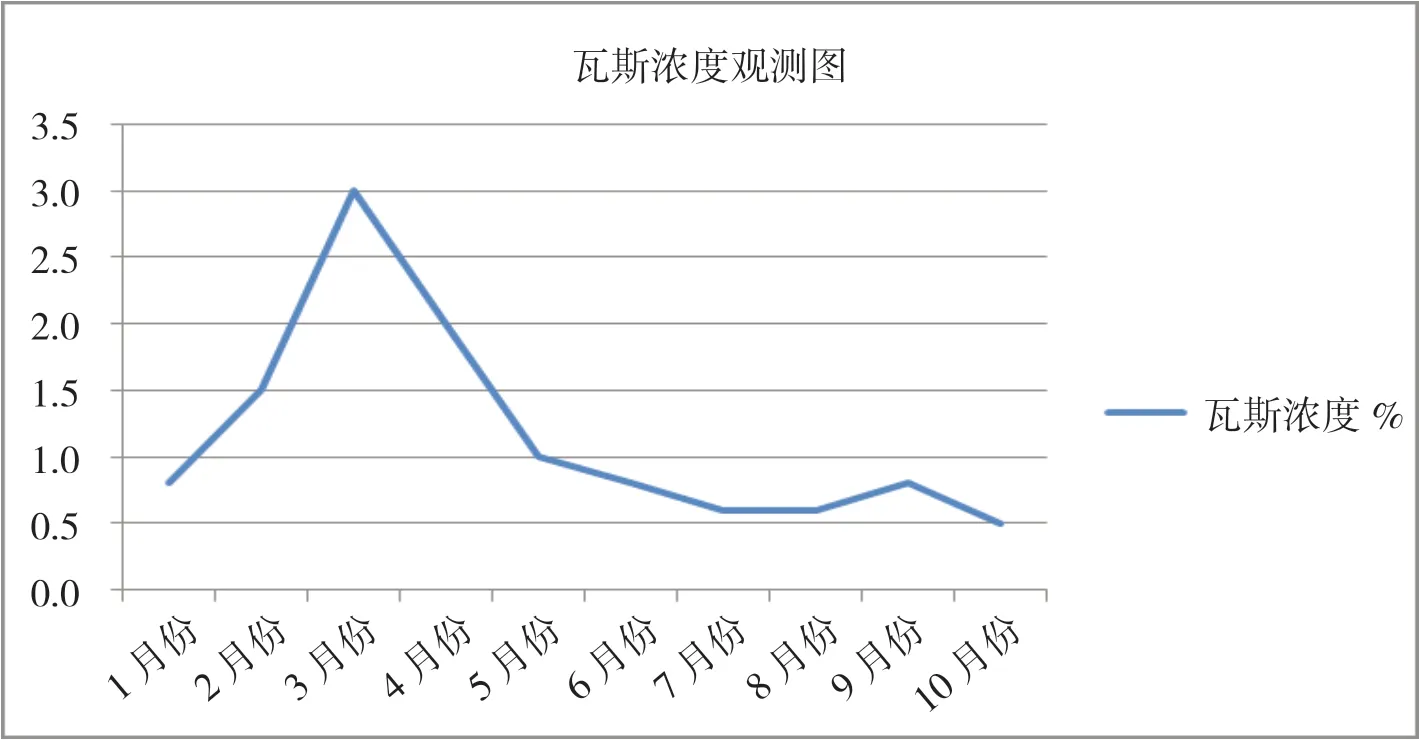

由于钻场钻孔拦截了部分巷道周边煤体涌入巷道的瓦斯,大大降低了风流中的瓦斯浓度,杜绝了瓦斯超限现象。2014 年1~3 月,在未实施边抽边掘技术时,共发生瓦斯超限8 次,瓦斯浓度最高达到5%,正常情况下瓦斯浓度也达到0.8%。在采取边抽边掘措施后,瓦斯浓度最高不超过0.7%,正常情况下为0.5%,如图1 所示。

图1 瓦斯浓度观测示意图

通过抽放,使煤体的物理力学性质得到改变,应力集中带前移,增加了迎头前方煤体的卸压带宽度和透气性,降低了发生突出的动力即瓦斯压力和地应力。

4.2 掘进工作面高压注水及静压注水效果分析

在工作面局部突出危险性预测方法中,钻屑量Smax是煤与瓦斯突出危险性预测和效果检验指标之一。钻屑量综合反映了工作面前方的地应力和瓦斯压力,在相同煤层和相同孔径条件下,钻屑量取决于工作面前方煤体地应力和瓦斯压力,但瓦斯压力对钻屑量的影响比地应力要小得多,因此,钻屑量的变化反映了地应力的分布状态。

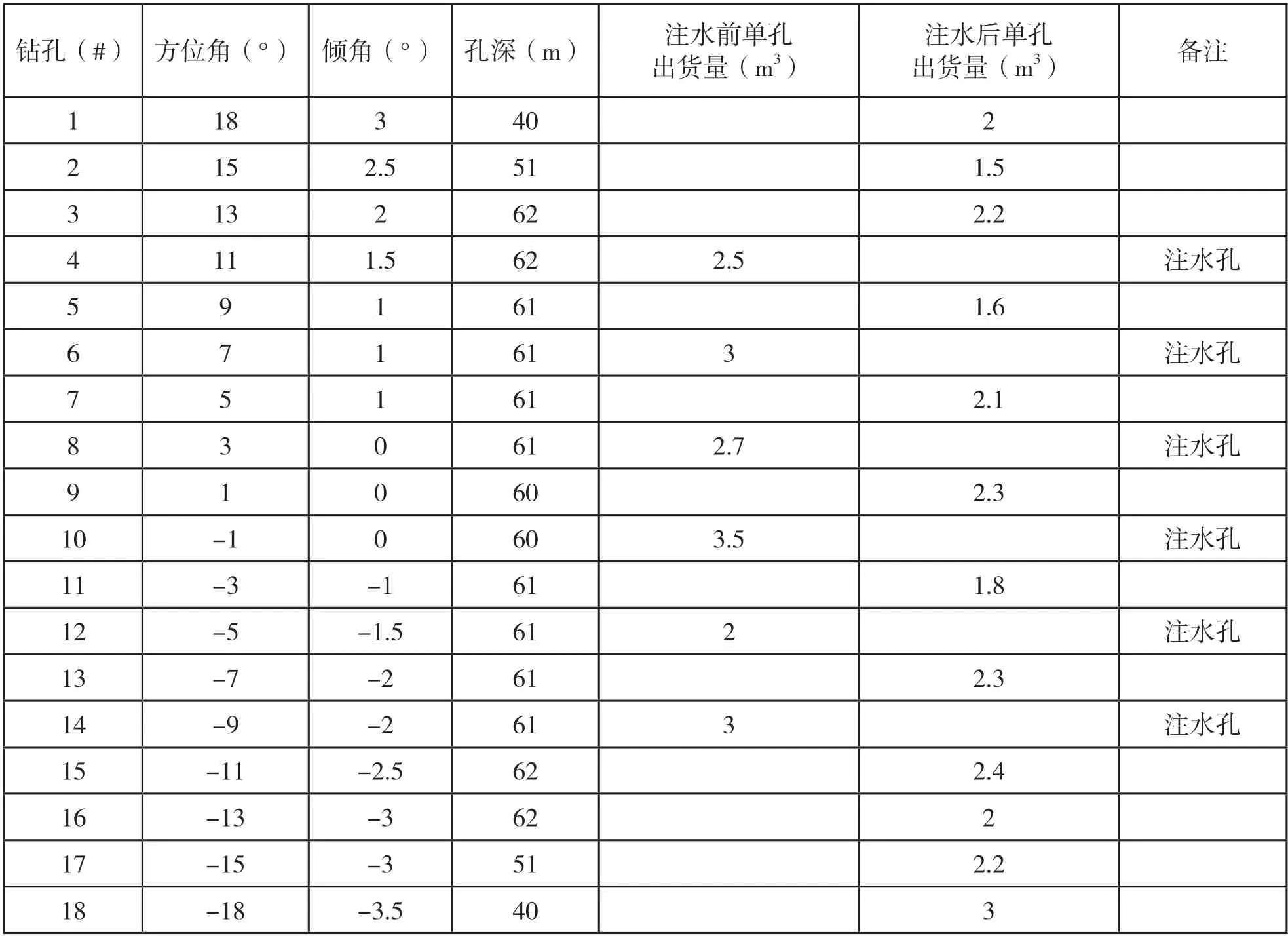

表1 区域措施钻孔施工参数及注水前后单孔出货量参数表

通过对掘进工作面高压注水前后施工钻孔的钻屑量统计对比。对比结果可以看出,通过高压注水后掘进工作面的集中应力带都出现了后移,注水前,钻屑量在工作面前方3m 处出现最大值,注水后在4m 处出现最大值,说明经高压注水,煤巷掘进工作面的卸压带长度由注水前3m 增加到注水后的4m,应力集中带后移1m,掘进工作面安全屏障提高1.3%。

静压注水是工作面最有效的防尘措施之一,工作面采用静压注水,由于静压注水为浅孔注水,可有效增加煤层的含水量。实践证明,实施煤层静压注水不但能有效减少工作面煤尘的产生,而且能够减少冲击地压、煤层自然发火等自然因素的发生。

5 结语

大兴煤矿由于煤层赋存情况复杂,掘进范围内经常遇到火成岩或断层侵入,且随着采掘深度的增加,矿井瓦斯含量和瓦斯压力也逐渐增大,煤与瓦斯突出危险性加剧,且煤层透气性差预抽效果不好。因此,掘进期间必须根据实际情况采取多种综合防突措施。

利用边抽边掘工艺,一般主要针对巷道绝对瓦斯涌出量大的问题起到巷帮截流的作用,只能当抽放措施而不是防突措施用。

利用区域及局部防突钻孔注水工艺,特别是火成岩侵入较为严重的煤层,由于煤层变质程度较高透气性较低,通过钻孔注入压力水,湿润煤体,煤体透气性增加,瓦斯充分释放,起到消突作用,同时使工作面前方煤体应力集中带后移,大大提高了掘进工作面施工安全系数。

通过以上综合防突措施的应用,同时加大抽放负压、增加钻孔数量及抽放时间、提高封孔质量,从而保证掘进工作面顺利掘进。