钛合金表面电火花沉积NiCr–3涂层的试验研究*

刘 宇,王天姝,苏全宁,马付建,杨大鹏,张生芳

(大连交通大学,大连 116028)

钛合金具有耐腐蚀性好,比强度高等优点[1–2],越来越广泛地应用在航空航天、能源化工、生物医疗等领域[3]。但钛合金硬度及耐磨性较差,在工作面上易产生黏结,影响了零件的工作性能和寿命,限制了钛合金应用范围的扩展[4]。表面处理技术是提升材料综合性能的直接途径。电火花沉积技术利用导电材料作为沉积电极,在气体空间内通过脉冲放电释放电源存储的能量,在放电过程中熔化的电极材料熔渗到基体表面,形成结合牢固且优良性能的强化涂层[5],改善工件的综合性能。

电火花沉积相比激光熔覆、热喷涂等表面强化技术,具有操作灵活、涂层结合强度高、适用范围广等优点。电火花沉积可在空气或者氩气等保护气体中进行,沉积设备由电源与旋转焊枪组成,便于携带。电火花沉积热输入小,不会改变工件内部的材料性能,同时,在瞬时的高温和高速的冷却下电极材料与工件材料冶金结合,形成细小的晶粒,能够提高涂层表面性能。

采用电火花沉积技术对工件表面进行强化处理,已成为近年来的研究热点。张怡等[6]采用电火花沉积制备了碳化铬基金属陶瓷单涂层及碳化铬基金属陶瓷/Ni复合涂层,并使两种涂层内部均形成了纳米晶。黄奇胜等[7]采用不同脉冲能量制备了沉积涂层,随着脉冲能量的增大,单个沉积点的溅射范围增加,涂层中的裂纹数量也逐渐增多。魏祥等[8]研究了沉积气氛对Mo2FeB2基金属陶瓷涂层的影响,结果表明,氩气中沉积涂层的非晶相比空气中制备的涂层的多。罗成等[9]利用电火花沉积工艺在铜电极表面制备TiB2/ TiC复层涂层,涂层界面无明显分层,在热影响区中发现细晶和柱状晶。陈兵等[10]进行了单电极沉积和双电极交替沉积的电火花沉积试验,双电极交替沉积的沉积层元素扩散程度比单电极沉积的程度高,双电极交替的沉积层极限厚度也得到了提高。

镍基合金具有耐磨性和抗腐蚀性,能在高温下保持较高的强度和良好的化学性能,广泛应用在导弹、航空发动机等高温零部件上。合金中的Cr原子可以起到固溶强化的作用,显著提高涂层的硬度、耐磨性、耐腐蚀性等性能。制备的镍基合金涂层硬度高、结合强度高,具有优异的综合性能,在航空航天、化工、能源等领域具有广阔的应用前景。孙凯伟[11]在TA2表面制备NiCr改性层,研究发现沉积层显微硬度随着与沉积层表面距离的增大而逐渐降低。张建斌等[12]在P92耐热钢表面沉积Ni–Cr–Fe合金涂层,涂层在750℃经循环氧化100h未发生脱落,涂层比基体材料具有较好的抗氧化性。

本研究分析了电火花沉积工艺参数即沉积电压、沉积频率及比沉积时间对涂层表面粗糙度、表面形貌、厚度及硬度的演变规律,通过X射线衍射图分析涂层的物相组成,研究结果对电火花沉积工艺具有重要的指导意义。

1 试验条件与方法

采用HB–06电火花堆焊修复机,使用氩气保护,开展工艺试验。探究电火花沉积工艺参数对涂层厚度、表面粗糙度及表面形貌的影响。电火花沉积设备及原理示意图如图1所示。

图1 电火花沉积设备及原理示意图Fig.1 Schematic diagram of EDM equipment and principle

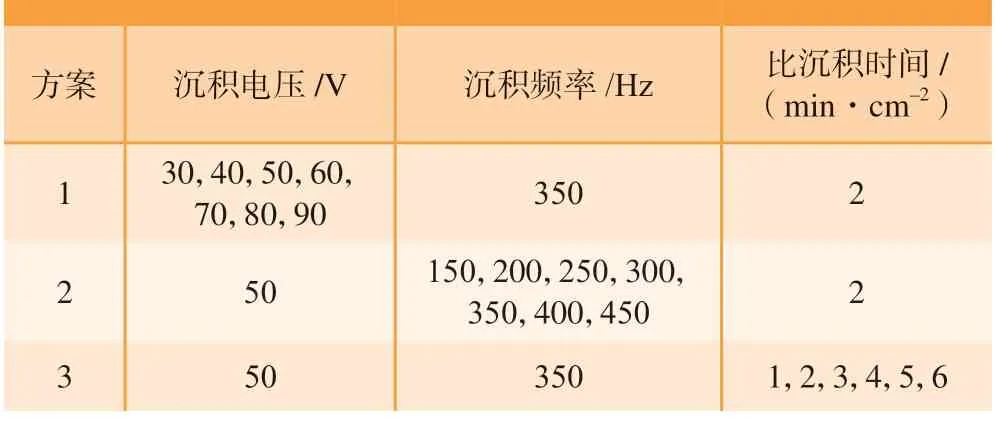

采用单因素法选取的工艺参数如表1所示。相同工艺参数下,不同镍基电极制备的涂层显微硬度不同,其中NiCr–3电极制备的涂层显微硬度最大,因此选用NiCr–3电极作为电极材料[13]。沉积时采用直径为4mm的NiCr–3镍基合金电极,成分见表2。基体材料为TC4钛合金,沉积试样尺寸为25mm×15mm× 10mm;沉积之前先对试样表面进行处理,采用600#、800#、1000#、1500#、2000#的砂纸打磨试件使沉积表面平整,直到表面在同一型号的砂纸上不能再继续打磨为止。利用丙酮溶液对试样表面进行清洗,清洗后再吹干。沉积过程中焊枪夹持着电极,操作焊枪在工件表面往复多次沉积出均匀致密的沉积层。

表1 试验方案Table 1 Test scheme

表2 NiCr–3电极的成分(质量分数)Table 2 Composition of NiCr–3 electrode (mass fraction) %

采用SUPRA 55场发射扫描电镜检测试样沉积层表面形貌及涂层厚度,采用Alicona三维表面轮廓测定仪对电火花沉积涂层的三维表面形貌进行表面粗糙度Sa检测,用Empyrean X射线衍射仪分析沉积层相结构组成,采用HV1000Z型的显微硬度计测量沉积层的硬度。

2 试验结果与讨论

2.1 涂层的表面形貌

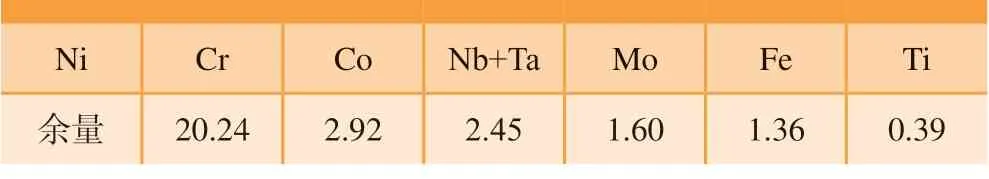

图2为不同电压下的涂层表面形貌,多个连续的沉积斑不断相互重叠构成了电火花沉积涂层,使表面呈现橘皮状。电火花沉积中火花放电产生的高温使电极与工件材料瞬间熔化、气化,熔化的液滴在等离子流的作用下过渡到工件表面,而外围的金属材料液滴受到较大的热冲击力等综合作用会向空气中喷溅,随着温度的降低凝结在工件表面,故从涂层的表面形貌中可以明显地观察到喷溅特征,喷溅特征的表面较平,并且有向四周扩散延展的趋势。在沉积放电区域内,喷溅的金属液滴与熔化的工件材料接触发生冶金结合。当电压增大时,喷溅的冲击力增大,喷溅向四周延伸特征更加明显。

图2 不同电压下涂层表面形貌Fig.2 Surface morphology of coatings at different voltages

沉积电压30V的沉积涂层具有明显的喷溅特征,涂层比较平整,可以观察到液滴扩展与重叠的痕迹,平面上没有裂纹。沉积电压50V的沉积涂层存在少量的凸起和裂纹缺陷,但涂层质量较好,组织均匀致密。沉积电压70V和90V的涂层存在较多的凸起和裂纹,表面凹凸不平,涂层质量较差。与沉积电压30V和50V的涂层形貌比较发现,前者的裂纹较宽。同时,由于放电能量变大,沉积电压70V和90V涂层表面材料向四周喷涌的现象更加明显。因此,电火花沉积在其他工艺参数一定的情况下,沉积电压越大,表面质量越差,涂层表面的凸起增多,凸起的形状越不规则,涂层中的裂纹数量越多,裂纹的宽度也越大。

凸起和裂纹增多的原因是随着沉积电压的增大,单个脉冲释放的能量增加,电极端部聚集的热量增大,熔化的电极材料增多,金属液滴的体积变大,使涂层表面的液滴堆叠现象更加明显,呈现出高度较高的岛状。同时,放电电压的增大使得沉积过程中释放的热量逐渐增大,当输入到涂层表面的热量超过涂层材料应力的临界值时,无法释放的那部分能量只能以裂纹的形式呈现在涂层表面。随着热输入的增加,表面的裂纹数量逐渐增加,裂纹宽度逐渐增大。

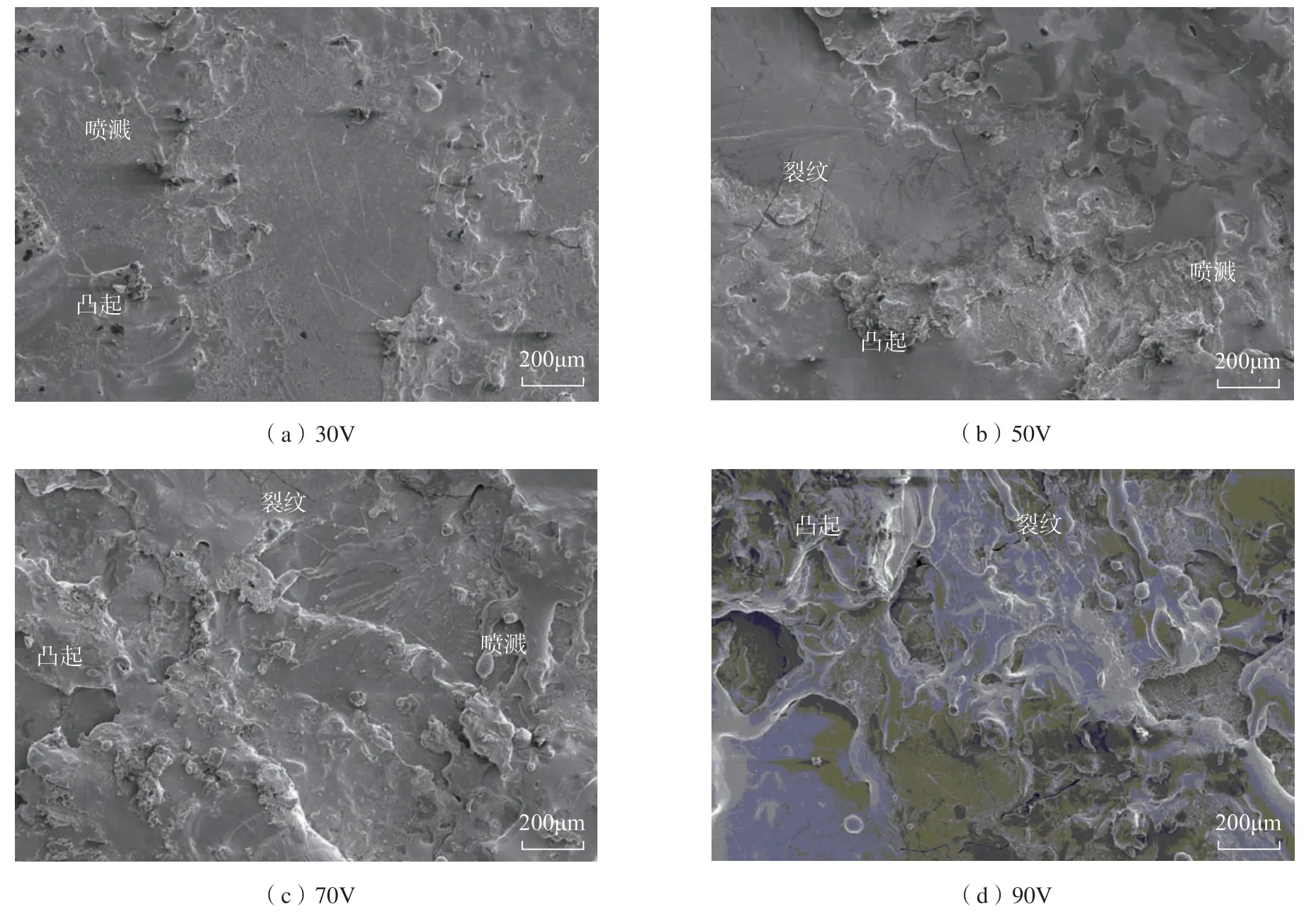

图3为不同频率下涂层表面形貌,沉积频率150Hz的涂层的表面质量较差,从形貌图中可看到多处尺寸较大的裂纹,表面粗糙不平,存在大量凸起。沉积频率250Hz的沉积涂层表面裂纹宽度变小、数量变少,但表面的凸起仍然很多。沉积频率350Hz的涂层表面凸起减少,金属液滴的堆叠现象减少,表面出现平整区域,金属液滴喷溅效果更加明显,裂纹的数量较少、宽度较小。沉积频率450Hz的涂层表面呈橘皮状,表面比较平整,几乎没有裂纹缺陷,只有少量的凸起,涂层表面质量较好。因此,在钛合金表面进行电火花沉积时,随着沉积频率的提高,涂层表面越平整,裂纹的数量减少、宽度变小,表面凸起逐渐减少,涂层的表面质量逐渐提高。

图3 不同频率下涂层表面形貌Fig.3 Surface morphology of coating at different frequencies

沉积频率提高,单位时间内两极间的放电次数增加,两次放电熔化的电极液滴间的空隙减少。频率越大,距离越近,两次沉积的材料可更加紧密地搭接在一起。单次放电形成的沉积斑之间搭接的越紧密,连续沉积后形成的涂层组织越均匀致密,涂层质量也越好。

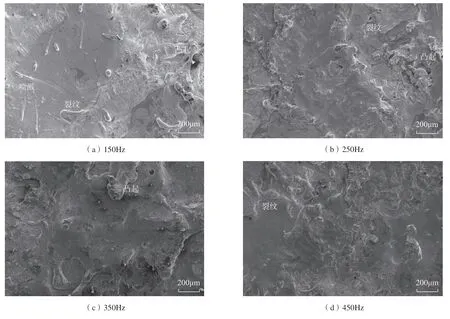

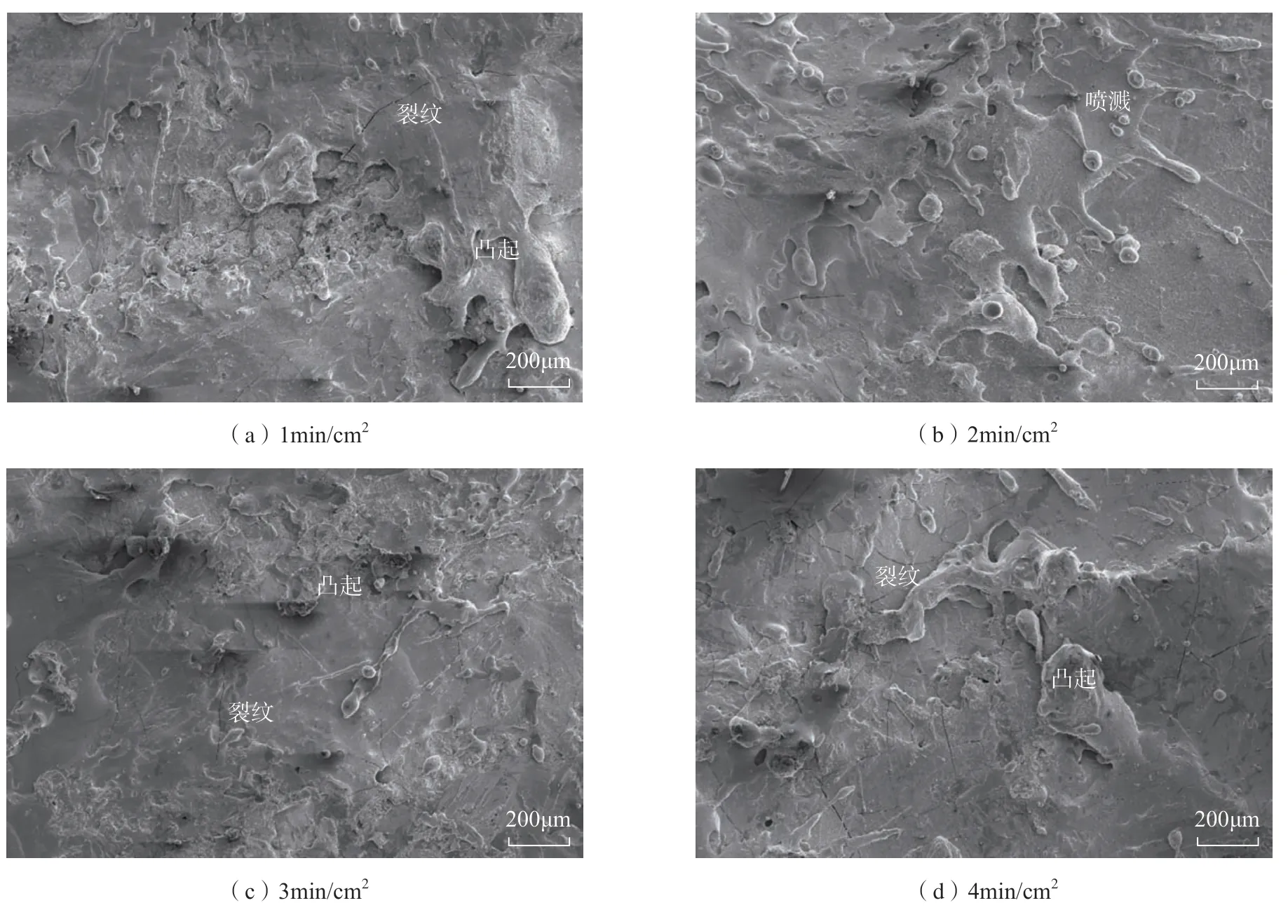

图4为不同比沉积时间下的涂层表面形貌,可见,比沉积时间1min/cm2的涂层的凸起较少,表面金属液滴堆叠的情况较少,整体比较平整。比沉积时间2min/cm2的涂层形貌存在少量细小的裂纹,局部区域由于凸起和喷溅现象变得不再平整。比沉积时间为3min/cm2和4min/cm2的涂层的表面质量变差,裂纹变宽,喷溅的液滴相互堆叠,尺寸较大的凸起形成一定的规模。因此,在其他沉积参数确定时,比沉积时间的增加会使沉积的表面质量逐渐变差,在一定范围内形成尺寸较大的凸起,局部形成形状明显的岛状液滴,裂纹缺陷的数量和尺寸都有所增加。

图4 不同比沉积时间涂层表面形貌Fig.4 Surface morphology of coatings with different specific deposition time

随着比沉积时间的增加,电极在工件表面的停留时间增大,电极相对移动速度变慢,虽然沉积厚度增大,但当比沉积时间过大时,相邻熔滴之间的重叠程度增加,电极材料在某一位置不断积累导致形成岛状凸起,沉积层表面凹凸不平,最终使得涂层表面质量变差。

2.2 工艺参数对涂层表面粗糙度的影响

图5为不同沉积电压对涂层表面粗糙度的影响曲线,试验结果表明,随着沉积电压逐渐增大,沉积涂层表面粗糙度也会随之逐渐增大。当沉积电压为30V时,此时沉积涂层的表面粗糙度Sa最小,为11.804μm;当沉积电压增加到90V时,涂层的表面粗糙度Sa达到最大值,为37.746μm。

图5 沉积电压对涂层表面粗糙度的影响Fig.5 Effect of deposition voltage on surface roughness of coating

沉积电压的变化会对两极间的放电能量产生影响,极间放电能量随着沉积电压的增加而增加。电极端部单次放电熔化的材料因能量的提高而增加,过渡熔滴也随之变大,造成一定规模的凸起与喷溅,提高了表面粗糙度。由试验结果可知,在满足沉积效率的要求下电压范围应尽可能选择在30~50V。

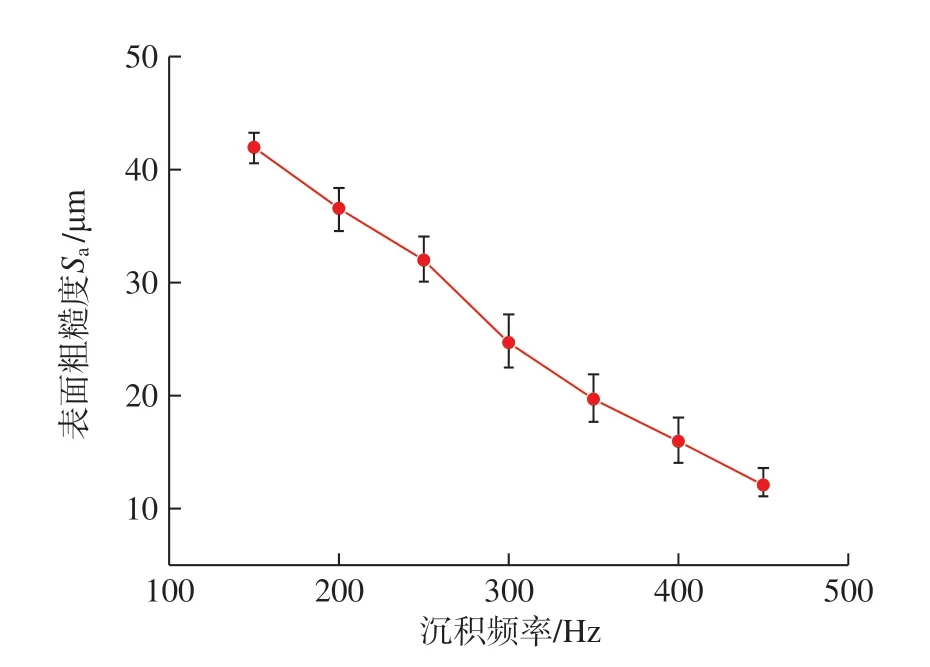

图6为不同沉积频率对涂层表面粗糙度的影响曲线,沉积频率150Hz的涂层表面粗糙度Sa为41.954μm,沉积频率450Hz的涂层表面粗糙度Sa为12.086μm。沉积频率150Hz的表面粗糙度最高,随着沉积频率的提高,涂层的表面粗糙度逐渐降低。

图6 沉积频率对涂层表面粗糙度的影响Fig.6 Effect of deposition frequency on surface roughness of coating

沉积频率的提高使电极与工件间的脉冲放电变多,电极端面单位时间内形成的液滴变多,由于焊枪的移动速度不变,使得熔化的金属液滴前后两次滴落的距离变短。金属液滴彼此之间的空位部分减少,金属熔滴间搭接更加紧密,涂层更加均匀致密,表面粗糙度变小。在满足电火花沉积加工要求和沉积效率的情况下,对钛合金表面进行沉积应尽量选择较高的频率。

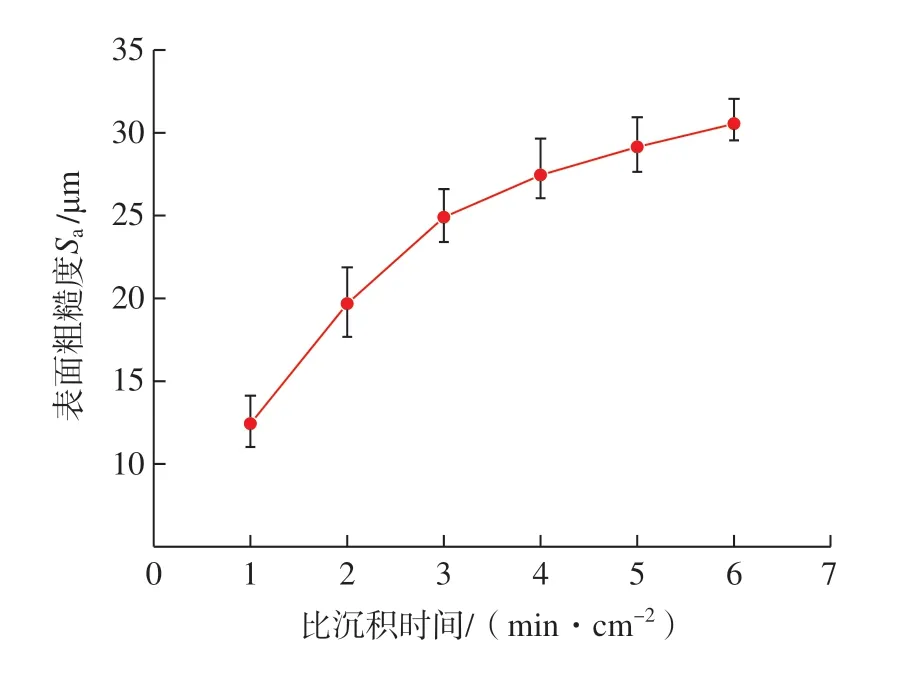

图7为不同比沉积时间对涂层表面粗糙度影响曲线,比沉积时间为1min/cm2沉积涂层表面粗糙度Sa为12.428μm,比沉积时间6min/cm2的沉积涂层表面粗糙度Sa为30.546μm。从图7可知,比沉积时间1min/cm2的表面粗糙度最小,比沉积时间越长,沉积涂层表面粗糙度越大。随着比沉积时间的增大,表面粗糙度增大的趋势逐渐减小。

图7 比沉积时间对涂层表面粗糙度的影响Fig.7 Effect of specific deposition time on surface roughness of coating

增加比沉积时间意味着电极在相应工件区域沉积的时间增加,电极在相应区域的停留使单位面积上的沉积次数增加,沉积斑在局部区域堆叠造成涂层表面厚度不均匀,使得涂层表面粗糙度变大,其粗糙度的极限值应与沉积斑的尺寸密切相关。

2.3 工艺参数对涂层厚度的影响

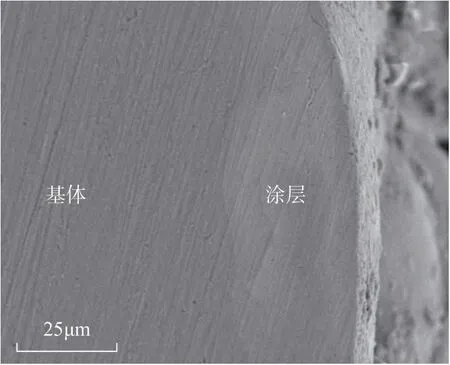

由于电火花沉积自身的局限性,制备的涂层厚度一般在0.1mm以下,因此利用扫描电镜对涂层的厚度进行测量,如图8所示。选择等间距的涂层纵截面进行测量,测量10个位置的纵截面的厚度,求取平均值即为沉积涂层的厚度。

由图8可见,涂层与基体间存在明显的白亮区域,该区域为白亮层。白亮层由电极材料元素、工件材料元素以及一定的碳化物组成,白亮层越厚,硬度越大[14]。靠近白亮层的区域为过渡层,它是由电极元素扩散到基体中冶金结合而成。由于过渡层难以观察,一般以白亮层厚度作为涂层厚度。

图8 涂层界面形貌Fig.8 Coating interface morphology

图9(a)为不同沉积电压对涂层厚度的影响曲线,试验结果表明,随着沉积电压的增大,涂层的厚度逐渐增加,但当沉积电压增加到一定程度时,沉积涂层的厚度增加幅度变小直至趋于稳定。沉积电压为30~70V时,沉积涂层的厚度增加幅度明显增大,由11.1μm快速增加到59.8μm。沉积电压为70~90V时沉积涂层的厚度增加幅度较小,涂层厚度增加至66μm。

增大电压会使电极与工件间火花放电的能量增加,电极材料的熔化量增加,转移到工件表面的液滴变多,涂层厚度随之增加。而电压超过70V后,单脉冲电极过渡到基体的材料体积接近于最大过渡极限,导致电压增大时,涂层的厚度增加不多。故厚度随电压的变化曲线呈现先快速增加后减缓增加的趋势。

图9(b)为沉积频率对涂层厚度的影响曲线,沉积放电频率150Hz的涂层厚度为7.3μm,沉积放电频率450Hz的涂层厚度达到42μm。由此可见,随着沉积频率的增加,沉积层的厚度逐渐增加。在电火花沉积其他条件一定的情况下,提高频率可以增大涂层的厚度。

沉积频率增加即单位时间内电源内部电容充放电的次数增加,单位时间内电极材料熔化的次数增加,熔化的速度提高,使得过渡到工件表面的电极质量增加,涂层厚度提高。故涂层表面质量较好时,可以通过提高沉积频率来提高沉积效率。

图9(c)为不同比沉积时间对涂层厚度的影响曲线,可以看出,比沉积时间超过4min/cm2之后,涂层厚度开始下降。说明沉积层厚度随着比沉积时间的增加而增加,但厚度增加存在极限,超过一定比沉积时间后,沉积涂层的厚度反而会出现降低的趋势。

图9 不同试验因素对涂层厚度的影响Fig.9 Influence of different experimental factors on coating thickness

比沉积时间增加意味着单位区域内的沉积时间增加,随着时间的增加,转移到工件表面的电极材料的质量逐渐增加。在材料不断沉积的过程中,涂层的化学性质和机械性质也在不断发生变化。当转移到工件表面物质达到一定量时,沉积层的韧性开始变差。随着比沉积时间的增加,沉积的火花放电不断给材料输入热量,涂层不断经历受热和冷却的过程并在内部聚集较大的内应力。热疲劳和裂纹的不断积累使得涂层材料开始剥落,剥落的量不断增加从而影响沉积层厚度的变化。另一方面随着沉积时间的延长,涂层的成分逐渐变化,表层的成分接近组成电极材料的成分,同种材料间进行沉积也使得沉积层厚度的增加比较困难[15]。在保证沉积层表面质量的情况下,应该尽可能选择合适的比沉积时间。

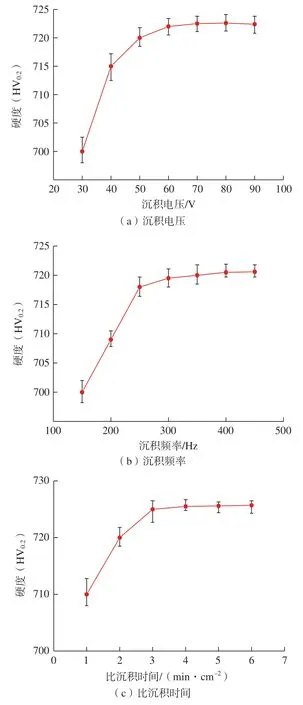

2.4 工艺参数对涂层硬度的影响

由于电火花沉积后形成的涂层较薄,为保证测量结果的准确性,采用显微硬度来表示涂层的硬度。利用显微硬度计测量沉积层表面10个不同位置的硬度值,将测量结果取平均值作为沉积层的硬度。图10(a)为不同电压对涂层硬度的影响曲线,可以看出,沉积电压值越高,涂层的硬度越大,随着电压的提高,涂层硬度的增幅逐渐变小,沉积电压超过60V后,硬度值逐渐趋于稳定。其中,沉积电压80V的涂层硬度最大,为722HV0.2。沉积电压的变化使放电能量随之改变,沉积电压提高,放电端部材料熔化的体积变大,过渡到工件表面并不断铺展的液滴质量增加,最终形成的沉积层中白亮层的厚度随之增加,使得涂层的硬度得以提高。

图10(b)为沉积频率对涂层硬度的影响曲线,可以看出,沉积层的硬度随着沉积频率的增加而增加,沉积频率超过250Hz后,沉积层硬度的增加幅度逐渐变小并最终趋于稳定。沉积频率450Hz的涂层硬度最大,为720HV0.2。沉积频率提高使电极与工件间的放电次数增加,沉积到工件表面的液滴的数量也随之增加。随着液滴的铺展,涂层材料不断覆盖在工件表面,形成均匀的沉积层,使白亮层的面积变大,沉积层硬度随之提高。

图10 不同试验因素对涂层硬度的影响Fig.10 Influence of different experimental factors on coating hardness

图10(c)为不同比沉积时间对涂层硬度的影响曲线,可以看出,增加比沉积时间可以提高沉积层的硬度。比沉积时间超过3min/cm2的涂层硬度增加幅度变小并开始趋向于一个稳定值,比沉积时间6min/cm2涂层的硬度最大,为725HV0.2。在比沉积时间较小时,电极在工件表面停留的时间变少,转移到工件表面的电极材料较少导致形成的白亮层厚度较低。提高比沉积时间,工件表面单位面积转移的材料增加,使白亮层的厚度增加,从而使得沉积涂层的硬度提高。

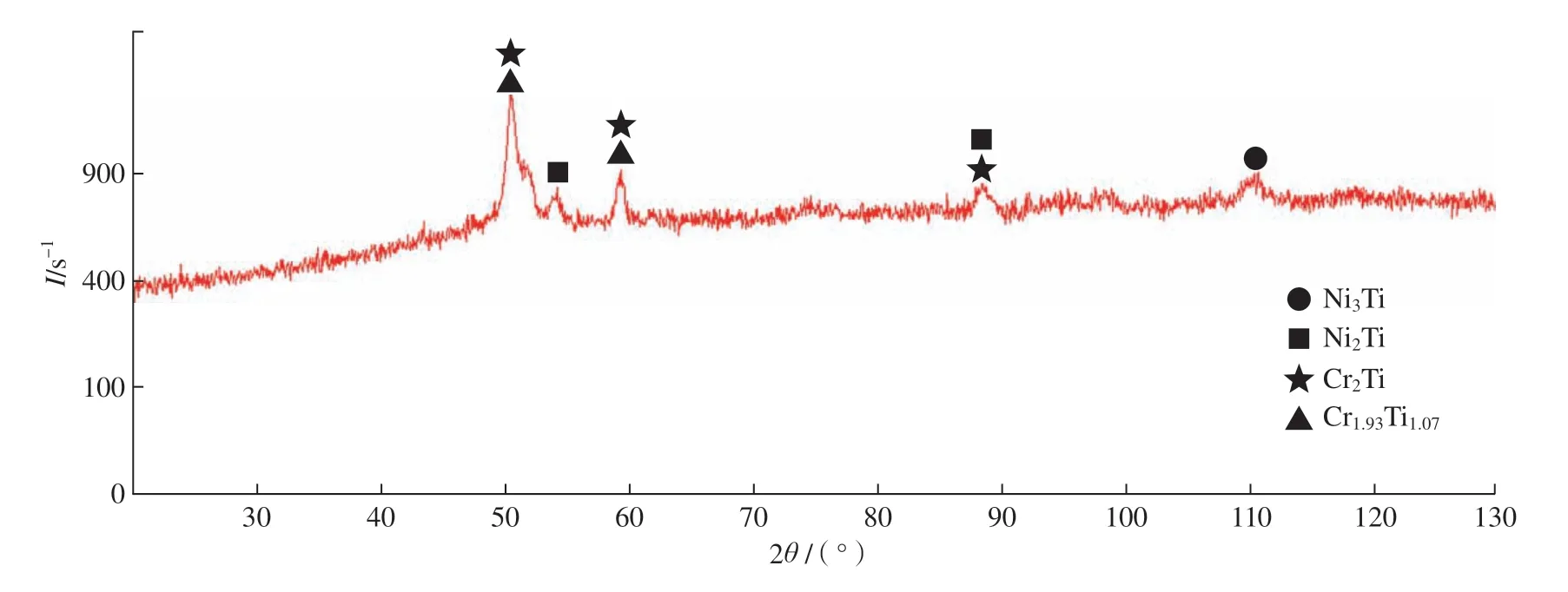

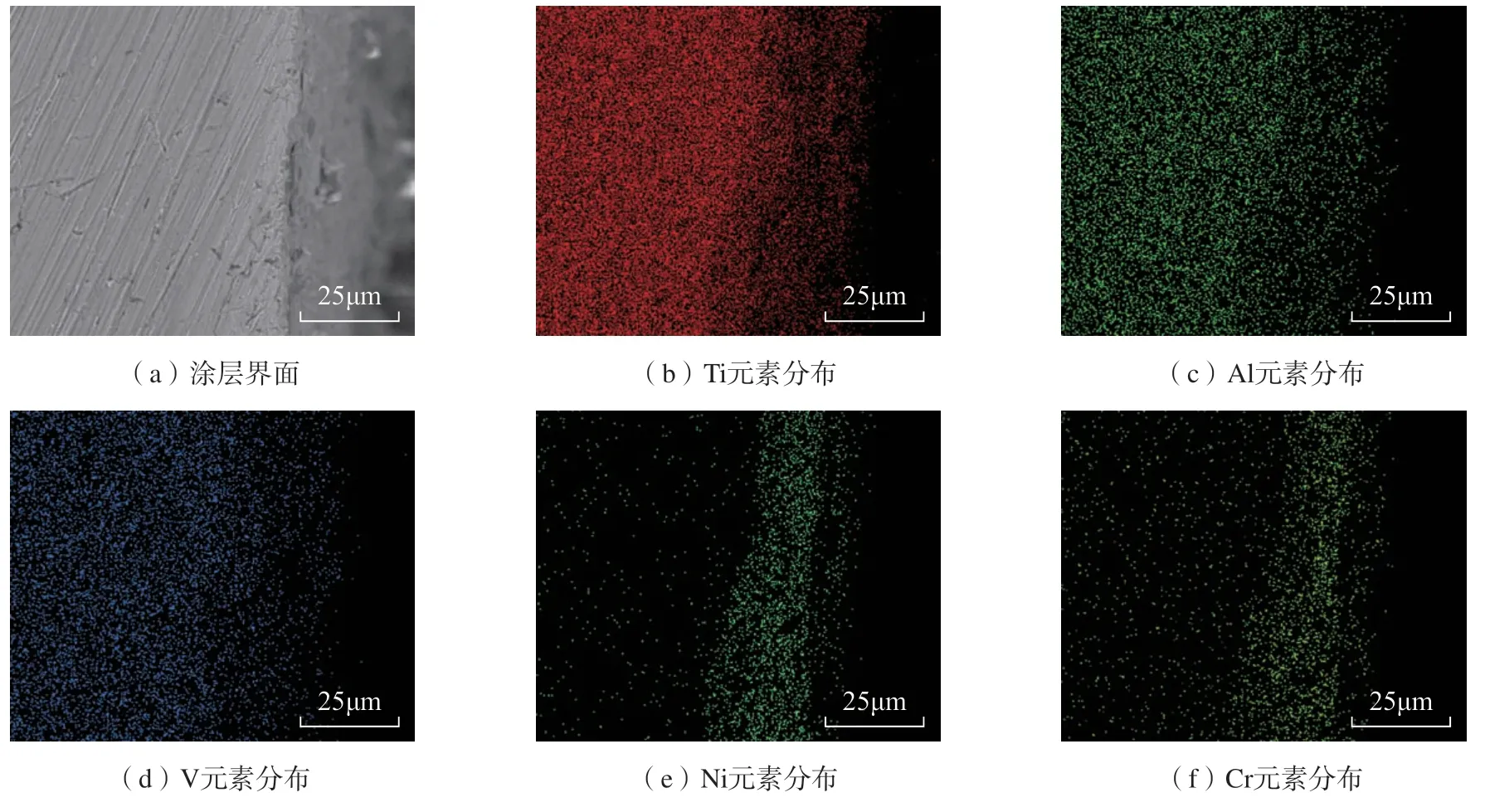

2.5 涂层的物相分析

图11为涂层的XRD衍射图,沉积涂层主要由Ni3Ti、Ni2Ti、Cr2Ti和Cr1.93Ti1.07等相组成。在沉积层的形成过程中,工件材料的Ti元素与液滴中的Ni元素和Cr元素相互结合,经过一系列化学反应,最终转化成X射线衍射仪所测得的Ni3Ti、Ni2Ti、Cr2Ti和Cr1.93Ti1.07相。随着Mo、Co、Fe元素的大量溶入,Ti与Ni、Cr元素形成的这些相最终成为提高涂层硬度的硬质相。图12为涂层界面的EDS面分布检测图,其中工件中的Ti元素由工件向沉积层进行扩散,而电极中的Ni、Cr元素由沉积层向工件扩散,两者相互扩散使沉积层与工件之间形成了冶金结合。其中,沉积层中的Ti元素含量高于Ni、Cr元素在工件中的含量。在沉积过程中旋转的电极与熔化的工件材料接触,使电极端部形成一层包含电极材料的薄膜,阻碍电极材料向工件发生扩散,却使Ti元素向沉积层扩散更容易。最终,涂层中Ti元素的含量反而比较高。从涂层的相结构组成可知,电火花沉积工艺不是简单的材料涂覆,沉积过程还伴随着元素间的化学反应,工件和电极材料中的元素相互结合,形成冶金化的涂层,大幅提高沉积层的综合性能。

图11 X射线衍射图Fig.11 X-ray diffraction pattern

图12 涂层界面的元素分布Fig.12 Element distribution at coating interface

3 结论

(1)涂层表面粗糙度随着沉积电压的增大及比沉积时间的增大而增加,随着沉积频率的增大而减小。

(2)涂层厚度随着沉积电压及沉积频率的增大而增加,随着比沉积时间的增加而先增大后减小,故存在最佳比沉积时间,本试验的最佳比沉积时间为4min/cm2。

(3)涂层表面形貌呈凹凸不平,组织连续致密,存在喷溅的特征,当沉积电压及比沉积时间增加时,涂层表面裂纹数量增加;当沉积频率增加时,涂层表面裂纹数量减少。

(4)涂层硬度随着沉积电压、沉积频率以及比沉积时间的增大而增加,参数超过一定值后,增幅逐渐减小。

(5)钛合金表面电火花沉积NiCr–3材料后,涂层的主要成分是Ni3Ti、Ni2Ti、Cr2Ti和Cr1.93Ti1.07等相。