纤维增强复合管材的力学性能研究

王烨然 刘君妹,2 郑美悦 贾立霞,2 陈振宏,2

(1.河北科技大学,河北石家庄, 050018;2.河北省纺织服装技术创新中心,河北石家庄, 050018)

轻质纺织路面材料又称软体路面[1],是由中空织物(界于平面织物与三维之间)和非金属加强筋(以下简称棒材)构成,其中棒材对中空织物起着支撑的作用,且对软体路面的整体性和结构强度影响较大。软体路面作为一种移动式软体防淤陷应急非金属路面,为保障路段的完好,改善地面条件[2],将其广泛应用于道路工程保障、军用桥梁器材配套及机场应急抢修保障等多方面[3]。

在棒材的研究中,玻璃钢[4]作为中空织物的支撑材料已经得到了产业化,但在应用过程中还存在一些问题,其所具有的沉重、易脆、抗剪切性差等缺点,使得其在一些应用中受到限制。为了实现棒材的轻量化和高强度,本研究选用碳纤维、涤纶和高强聚乙烯纤维作为编织材料,制备中空的管材,代替传统棒材的作用,探究不同增强材料和编织角度对复合管材三点弯曲性能和横向压缩性能的影响。

1 试验部分

1.1 试验材料

试验选用江苏恒力化纤股份有限公司生产的高强低伸型工业涤纶(以下简称涤纶)、浙江千禧龙纤特种纤维股份有限公司生产的高强聚乙烯纤维以及东莞市索维特特殊线带有限公司生产的碳纤维,其性能如表1 所示。复合试剂包括环氧树脂[E⁃44(6101)]和固化剂(低分子聚酰胺树脂650)。

表1 纤维的性能

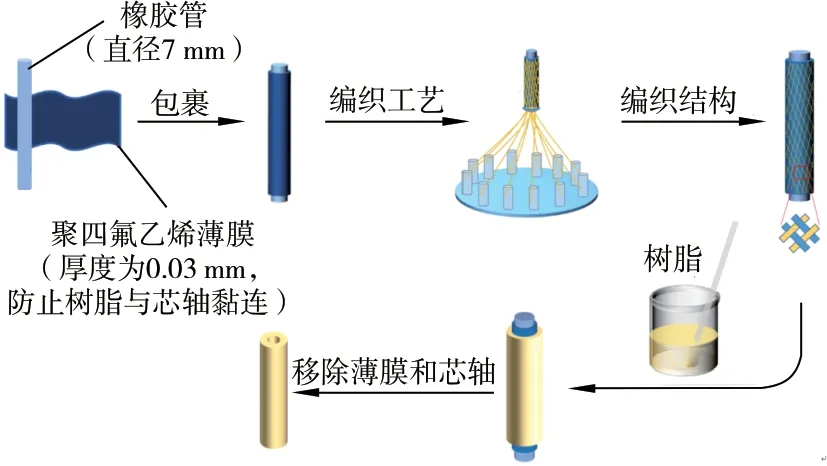

1.2 复合管材的制备

管状增强体的编织采用24 锭2 头的KBL⁃24⁃2⁃90 型二维编织机(徐州恒辉编织机械有限公司),转速400 r/min,节距5.44 cm、3.14 cm 和1.81 cm,得到30°、45°和60°这3 种不同的编织角度,选用1×1 菱形结构进行三层编织。所得预制件与树脂进行复合,得到复合管材,具体如图1所示。

图1 复合管材的制作过程

2 复合管材性能测试

考虑到复合管材在软体路面中的支撑作用,以及管材在最终应用领域中承受载荷的情况,对3 种不同纤维增强的复合管材进行三点弯曲和横向压缩性能的测试。

按照GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》,选用UTM5105 型电子万能试验机进行三点弯曲性能测试。试样长度为8 cm,测试速度为10 mm/min。每种复合管材测试5 个样品,取平均值。

按照GB/T 5352—2005《纤维增强热固性塑料管平行板外载性能试验方法》,选用UTM5105型电子万能试验机进行横向压缩性能测试,试样长度为4 cm,加载速度为2 mm/min,加载位移为5 mm。每种复合管材测试5 个样品,取平均值。

3 测试结果分析

3.1 复合管材弯曲性能的测试分析

不同增强纤维、不同编织角度的复合管材在三点弯曲过程中,最大破坏载荷、最大弯曲弹性模量和载荷⁃位移曲线以及对应的破坏情况如图2和图3 所示。

图2 各复合管材的最大破坏载荷和最大弯曲弹性模量均值

3.1.1增强纤维材料

图3中的载荷⁃位移曲线显示,碳纤维、涤纶和高强聚乙烯纤维3 种不同增强材料的复合管材在承受弯曲载荷时,呈现相同规律的变化曲线,加载前期位移与加载载荷呈线性关系增长;当达到最大载荷值之后,载荷急速下降,材料发生损坏,碳纤维复合管材表现出严重的脆性断裂。图3 体视显微镜图像显示,碳纤维复合管材出现纤维的断裂、树脂的断裂以及断裂处纤维与树脂的开裂,材料完全失效;而涤纶和高强聚乙烯纤维复合管材,由于纤维本身韧性较高,尤其高强聚乙烯纤维本身优异的抗剪切性能,使得其复合管材的韧性高于碳纤维复合管材,在加载后期只出现树脂的分层和开裂,而没有纤维的断裂损伤。结合图2(a)的破坏载荷值,碳纤维复合管材在加载过程中通过以多种破坏的形式对加载能量进行转化吸收,进而提高加载载荷;而涤纶和高强聚乙烯纤维的断裂强度较碳纤维低,所得复合管材韧性较高,刚性较低,加载过程中呈现树脂的开裂和加载区树脂与增强体纤维的分层破坏形式,导致材料整体性破坏而提前失效,降低了承载载荷的最大值。从整体表现来看,高强聚乙烯纤维的断裂强度虽远高于涤纶,但由于其与树脂的结合界面不如涤纶的好,影响了复合材料最终的力学性能。

图3 弯曲性能测试的曲线图及体视显微镜图

对比3 种复合管材的弯曲弹性模量[图2(b)],发现3 种材料的弯曲弹性模量的变化趋势不同。据文献报道,玻璃纤维复合管材弹性模量与编织角度的变化趋势为30°>45°>65°,而纤维素纤维复合管材的弹性模量与编织角度的变化 趋 势 为65°>45°>55°[5]。本 试 验 测 试 结 果 显示,在编织角度为30°时,碳纤维复合管材和涤纶复合管材具有最大的弹性模量,与上述玻璃纤维复合管材的结果相似。而在编织角度为60°时,高强聚乙烯纤维复合管材具有最大的弹性模量,也与上述纤维素纤维复合管材的结果相似,因此可以说明复合管材弯曲弹性模量与增强体材料的本身性质和编织角度有关。

3.1.2编织角度

在三点弯曲的过程中,加载头对复合管材有向下的加载力,且编织方向为主要的承载方向,随着加载头位移的增加,管材上表面承受弯曲向内的挤压,下表面承受拉伸向外应力,将不同编织角度的复合管材的轴向展开得到图4。

图4 不同角度编织管材的展开图及加载示意图

由图4 可知,30°编织角度在编织轴向的分力最大,也就是纤维承受挤压和拉伸方向的分力最大,所以复合管材承受载荷能力最好,其次是45°,60°承受加载能力最小。其结果与图3 的结果相同,因此编织角度对管材的承载能力具有较大的影响。

3.2 复合管材横向压缩性能的测试分析

将3 种不同编织角度、不同纤维的复合管材分别进行横向压缩性能测试,并进行了载荷⁃位移曲线分析,结果如图5 所示。压缩试验设置位移为5 mm,在4.84 mm 取得复合管材的最大承载载荷。

图5 复合管材在横向加载过程中的压缩性能曲线

3.2.1增强纤维材料

图5表明,碳纤维复合管材的抗压缩性能明显优于涤纶和高强聚乙烯纤维增强的复合管材,在加载初期碳纤维复合管材具有较大的载荷增长速率,因为碳纤维本身的刚度较大;而涤纶复合管材和高强聚乙烯纤维复合管材在初始阶段载荷增长速率较小,说明管材的刚度较小。

由于3 种纤维增强的管材内径(7 mm)较小,在横向压缩加载过程中容易出现侧向挤压,图5(a)显示碳纤维复合管材的屈服变形45°<60°<30°,45°的斜率最大,因此可以说明编织角度为45°的碳纤维复合管材具有较大的刚度。由图5(a)还可知,45°和60°编织角的碳纤维复合管材在弹性变形阶段载荷随着位移的增加而增加,到达最高点时超出碳纤维复合管材的承载能力使得管材出现破坏,导致位移达到3.5 mm 时出现最终失效状态(纤维和树脂的脆性断裂),而在3.5 mm~5 mm 之间载荷趋于上升状态是由试验中对失效的复合管材进行挤压所导致。图5(b)和图5(c)的载荷⁃位移曲线中,涤纶和高强聚乙烯纤维复合管材由于材料本身模量较低,柔韧性较好,在出现屈服点之后,继续加载,材料没有出现特别明显的加载失效。

3.2.2编织角度

图5曲线显示,碳纤维、涤纶和高强聚乙烯纤维材料复合管材具有相同的变化趋势,随着编织角度的增大,其横向承载能力越大。这是因为在压缩测试过程中,管材整体承受压头向下的载荷,承载主体为径向增强纤维,随着编织角度的增大,增强纤维径向承载的分力增大,复合管材整体承载能力增大。其次,编织角度越小,纤维沿轴向的分力越大,压缩加载时,材料各向异性程度越高,不利于材料整体承载。

4 结论

(1)纤维材料对纤维增强树脂复合管材的性能有较大的影响。在进行不同的加载试验时,碳纤维模量较高、刚度大、强度高,其加工而成的复合管材在测试过程中具有较大的承载能力和抗压缩能力。

(2)编织角度对复合管材弯曲性能有显著影响。编织角度越小,在轴向的分力越大,承载性能越好,即30°>45°>60°。

(3)编织角度对复合管材压缩性能亦有明显影响。编织角度越大,在径向的分力越大,承载性能越好,即60°>45°>30°。

(4)将涤纶复合管材和高强聚乙烯纤维复合管材进行比较,发现前者的承载能力要高于后者。在后期的研究中将对高强聚乙烯纤维进行等离子体表面改性,以期改善复合材料的界面性能,以提高复合材料的机械性能。