基于激光传感器的柔性自组织输送链路微输送单元连接方法研究

吴健 韩金龙 方愿捷 刘婷婷 童山 王骏杰 张喆

摘 要:针对自组织输送链路中微输送单元连接无机械硬约束、准确对接困难等问题,借助测距传感器对输送单元进行检测,通过边界与阈值判定来获得对接问题的解决方案。基于该解决方案来构建微输送单元的软连接系统,并对其相关性能进行实物测试。测试结果表明,在边界条件的区间范围内,微输送单元能够实现准确对接。该研究在一定程度上解决了自组织输送链路中物料难以准确对接的问题,提高了对接的准确性及可靠性。

关键词:微输送单元;自组织输送链路;激光传感器;软连接系统

中图分类号:TP211.6 文献标志码:A 文章编号:1003-5168(2022)12-0042-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.12.008

Research on Micro Conveyor Unit Connection Method in Flexible

Self-Organizing Conveying Link Based on Laser Sensor

WU Jian1 HAN Jinlong2 FANG Yuanjie1 LIU Tingting1 TONG Shan1

WANG Junjie1 ZHANG Zhe1

(1.Chaohu University,Industrial Process Control Optimization and Automation Engineering Research Center,Hefei 238000,China;2.Anhui China Longyang Power Group New Energy Development Co.,Ltd.,Hefei 238000,China)

Abstract:Aiming at the problem that the connection of micro conveying units under self-organizing conveying link has no mechanical and hard constraints and it is difficult to connect accurately.With the help of the detection method of the distance sensor to the conveying unit,the solution of the corresponding docking problem is obtained through the determination of the boundary and threshold.Based on the above solution,the soft connection system of micro conveying unit is constructed.And carry out physical test on relevant performance.The test results show that the micro conveying unit can realize accurate docking within the range of boundary conditions.The research solves the problem of accurate docking of materials under the self-organized transportation link to a certain extent,and improves the accuracy and reliability of docking.

Keywords:micro conveyor unit;self organizing transport link;laser sensor;soft connection system

0 引言

在現代化工厂中,柔性生产是降低制造成本的重点[1]。传统生产线中传送带的输送链路固化、基于自动导引小车(Automated Guided Vehicle,AGV)运载量离散化、效率低下,已不能满足生产线柔性工况下的需求。多样化生产、制造周期短的柔性生产线已成为生产线发展的主要方向[2]。

在实际工业场景中,国内外学者已重点研究柔性传送带的灵活应用和自动导引小车的使用。晁用玺[3]设计出一种蛇形移动带式传动方式,能够实现物料在不同工位上的连续传递;王赵强等[4]针对带式输送过程中传送带跑偏的问题,借助外力装置,来改进物料传送系统;钱东海等[5]为了提高AGV在行径路程中的定位精度,利用激光雷达设计出相应的姿态算法;时光等[6]将AGV与机器人结合,并将其运用于实际;在工业生产中会有大量的分拣任务,于会群等[7]设计出多AGV的路径规划方案,从而提高物料的分拣效率。

综上所述,传统传送带系统运输量大,但其是在固定轨迹路线下运行,导致其灵活度不高、自由度小。自动导引小车虽然具备灵活、自组织特性,但在运输能力上明显低于传送带系统。将AGV小车与短距离微输送单元自组织架构下的柔性带传送系统结合起来,可有效解决上述缺陷,但各单元间的对接关键技术仍存在缺失,亟待解决。

本研究针对物料传送过程中如何实现准确对接,提出了基于激光传感器TOF200F的微输送单元自组织输送链路匹配法,并从微输送单元的机械结构、对接匹配检测原理展开研究。

1 机械结构

1.1 微输送单元结构

微输送单元是具备输送长度、位姿连续有限可调,且能串联或并联实现的柔性输送系统的最小输送单元。在其通过上位机时可得到一条路径轨迹,并可计算出每个微输送单元的位姿,将位姿通过上位机串口发送给Zigbee通信模块,并对每一个微输送单元所应到达的位姿进行分配。当其到达指定位置后,每个微输送单元的传送带伸缩装置进行伸缩,从而实现对接,构建出一条柔性输送路径。

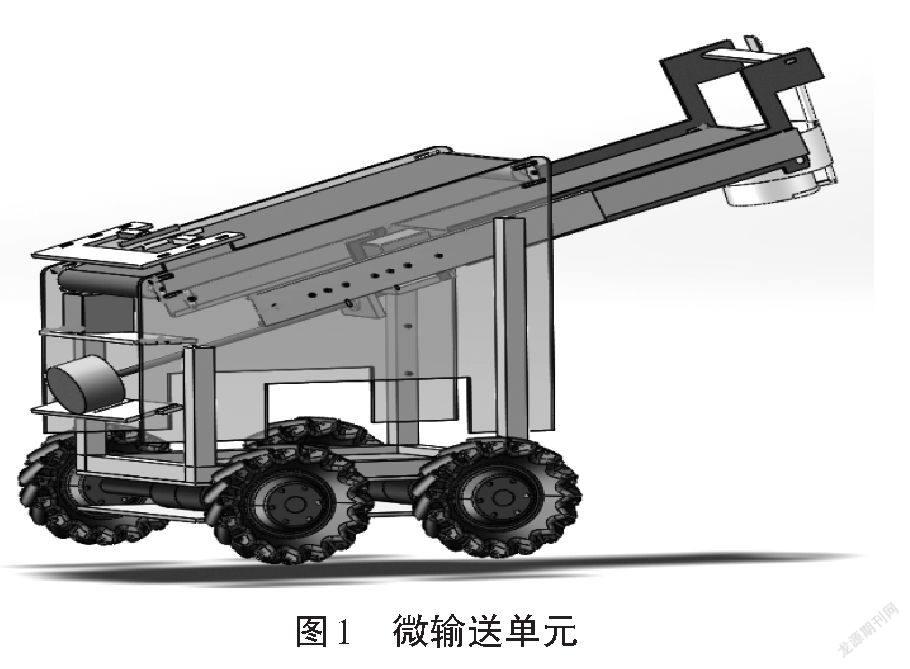

微输送单元如图1所示,其是以麦克纳姆轮为核心的全向移动系统,并在全向移动系统上搭建了可调的微型输送带。微型输送带整体采用双层伸缩装置,由两块侧面挡板、双层弹性皮带和滚轴、伸缩滑块组、两组驱动皮带的减速电机、丝杆螺母及其推块、步进电机及其螺杆组成。两组减速电机通过同步带轮与一个滚轴相连,使其成为主动轴,从而驱动上下两组传送带转动;步进电机与螺杆连接,通过螺杆、螺母及其推杆与滑块组连接,进而通过步进电机带动丝杆的旋转,使滑块组向前移动。

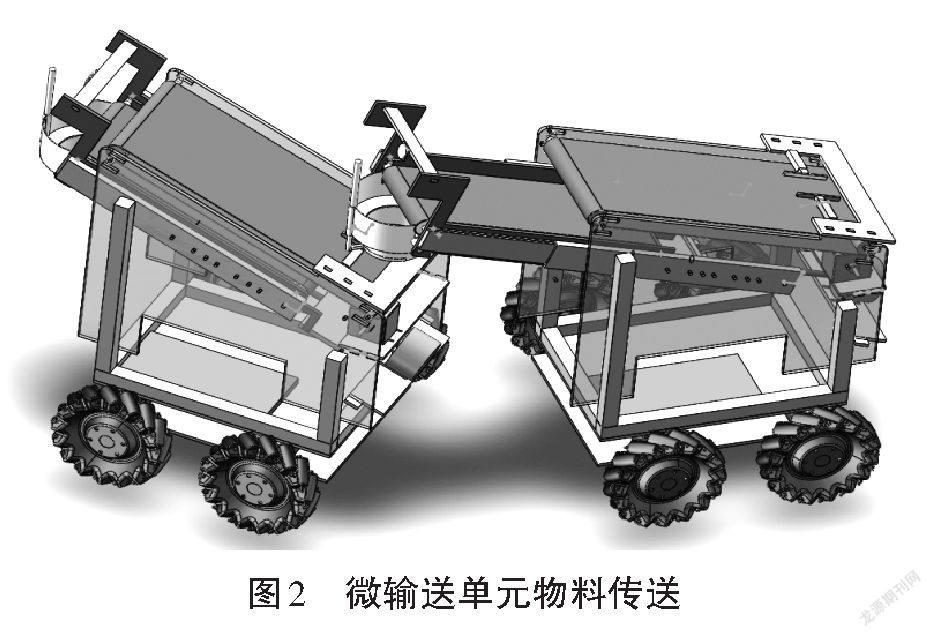

在工业生产现场中,当一条链式输送路线形成时,输送单元开始运作,通过多个单元不断对接来实现货物的运输(见图2)。当2个以上的微输送单元以一定角度进行对接时,其对接方式一般为首尾连接,并借助传感器的辅助测量来进行调整,最终实现物料的传送。

1.2 微输送单元模型几何关系

微输送单元需要严密配合才能实现多个输送单元的紧密连接。因此,其基础几何模型需要进行严格论证(见图3)。H1是第二级传送带的前端最底部;H2是第一级传送带后端的最顶部;[ΔH]是H1的最小值和H2的差值;θ为两级传送带与水平面的斜度,取值为20°;L2是第二级传送带可伸长的长度;L1是第二级传送带的总长度,取值为325 mm。对模型进行分析计算,可得如式(1)所示的关系式。

[H2+ΔH+L2·sin20°=H1] (1)

式中:H1最小值为390.55 mm,最大值为533.9 mm;h2为340.97 mm;[ΔH]为390.55 -340.94=49.61 mm;L2最小值为0 mm,最大值为325 mm,当L2伸长1 mm,H1就会升高0.34 mm。

2 对接匹配检测原理

2.1 对接检测原理

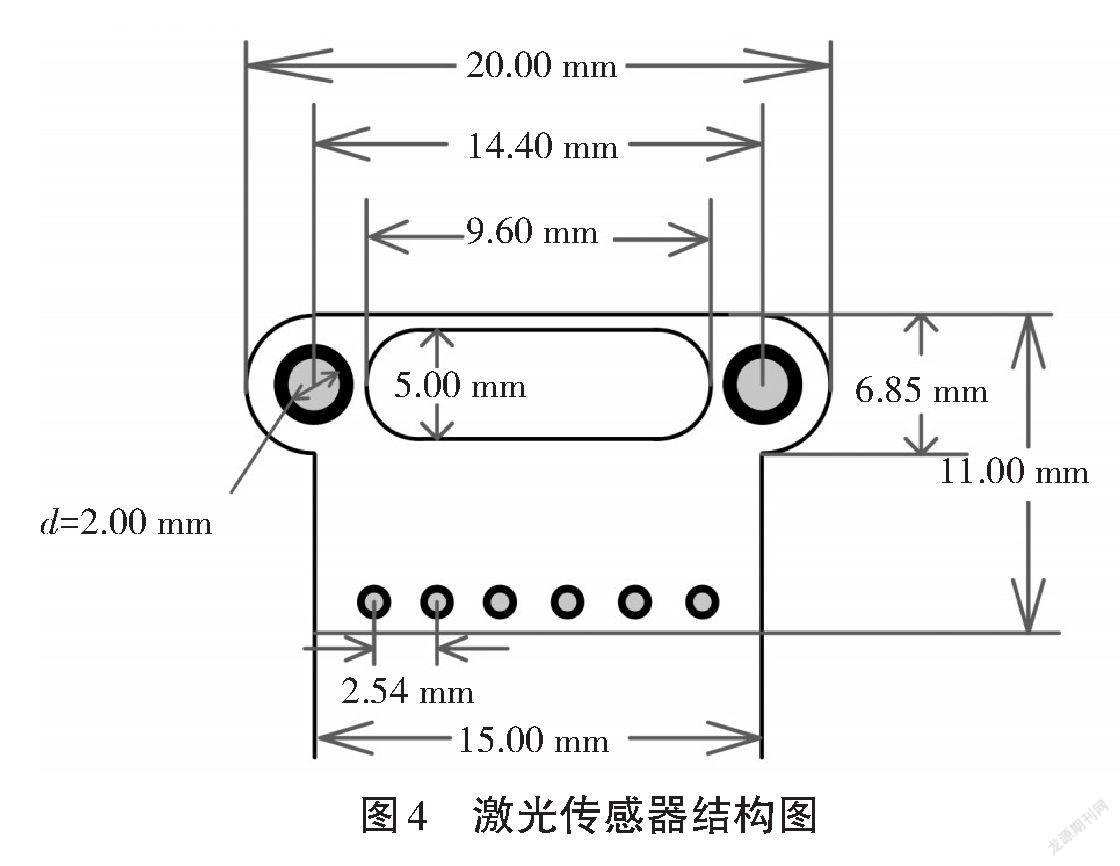

由式(1)可知,前级微输送单元与后级微输送单元的对接匹配程度取决于二级传送带的伸缩长度变量[ΔS],而[ΔS]可由高度差[ΔH]的測量值计算得出,借助TOF200F激光传感器可获得相应的[ΔH]数据。所采用的激光传感器是基于时间飞行原理(Time of Flight,TOF)[8],其结构图见图4。

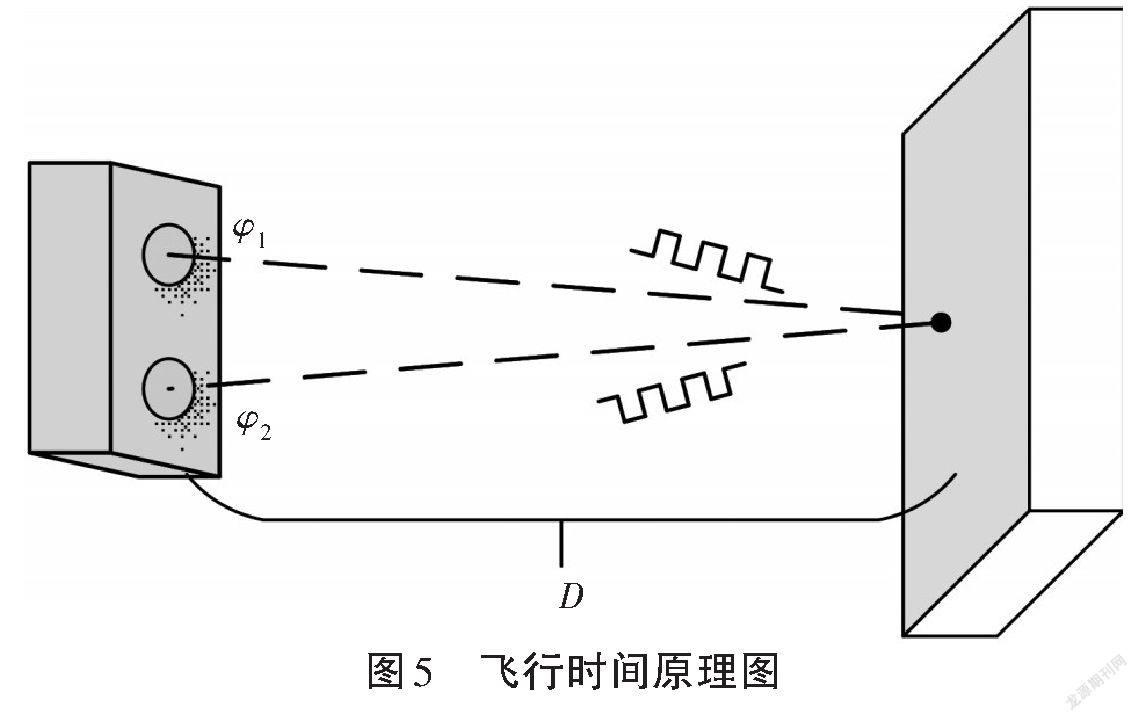

激光传感器可周期性地向外发出近红外光调制波,调制波遇到物体时会发生反射,通过测量调制波往返相位差,可以得到飞行时间,再计算出此时物体与被测目标之间的相对距离(见图5),其距离计算公式见式(2)。

式中:[Δφ]为调制光在距离为2D上的相位差;C为调制光的传播速度;t为调制光在待测距离往返一次所需要的时间;f为调制光的频率。

在对接过程中,二级传送带的伸长量是待求解的参数,利用二级传送带的前端是否落入预定区域的高度范围内,来判断二者链路是否搭建成功。二级传送带通过传感器回送的距离值,来调整自身的伸长距离,当达到一定条件范围时,表示软对接完成。

2.2 边界条件

微输送单元按照上位机规划好的路线运输物料时,每个微输送单元会从后方接近前一级输送单元。但对如何控制二级伸缩传送带的伸缩距离需要进行分析,并归纳其对应的边界条件。在检测环节中,传感器的回送距离值落在边界区间内的增量区间内,均可判定为对应的软对接成功。

2.2.1 第一种极端情况下相应的对接情况。如图6所示,微输送单元的侧面中轴线与下一辆微输送单元中轴线呈90°。微输送单元在行进到指定位置时,开始伸长二级传送带。此时,二级传送带与下一级微输送单元的传送带并不平行,斜率不一致。图6中的θ是传送带与地面的夹角。通过控制电机运动,使得二级传送带伸长[ΔL],传送带在距离上次的位置升高[ΔS],通过激光传感器两次测距的高度差可测得[ΔS]的大小。在对接时,两辆微输送单元的中轴线相交的角度无法完全确定。控制每次二级传送带伸长距离[Δl]为固定值,当微输送单元的侧面中轴线与下一辆微输送单元中轴线呈90°时,[ΔS]取得最大值[ΔSmax],见式(3)。

[ΔSmax=sinθ·ΔL] (3)

通过步进电机说明书中的参数可确定二级传送带伸长速度为15 mm/s,规定伸长时间为2 s,可通过式(3)计算得出[ΔSmax=10.27 mm]。

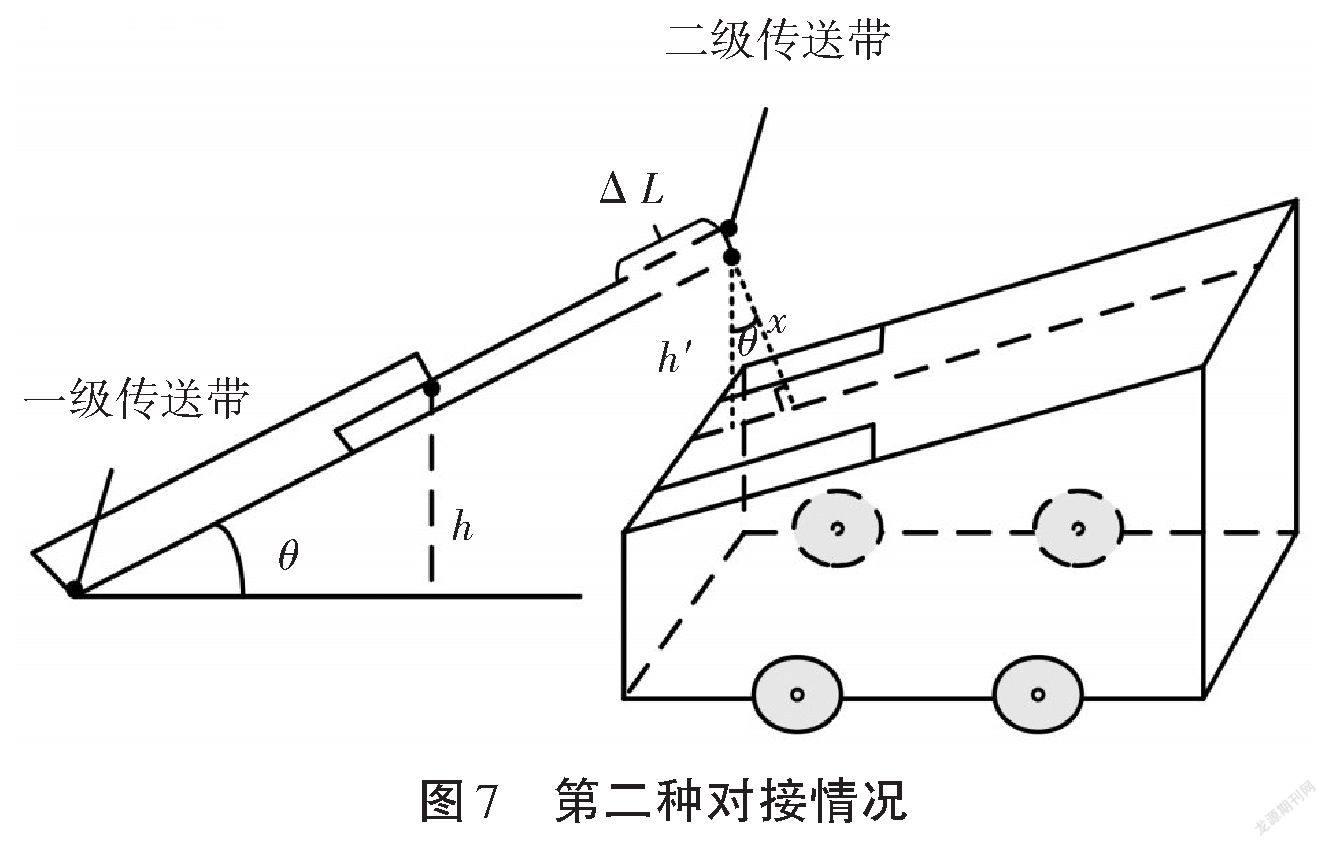

2.2.2 第二种极端情况下相应的对接情况。如图7所示,微输送单元的正后方方向的中轴线与下一辆微输送单元中轴线呈0°。

此时,二级传送带与下一辆微输送单元能够达到相对平行的状态,斜率相同。由于两个二级传送带平面与下一辆微输送单元平面平行,二级传送带每次伸长[ΔL]时,传送带升高的高度h都相同,所以高度差[ΔS]为0,即可得[ΔSmin=0]。

对以上两种极端情况进行分析,可得出微输送单元在进行对接时,能够实现准确对接相应的边界条件,见式(4)。

[0≤ΔS<10.27 mm] (4)

在对接时,通过激光传感器获取实时测距传输数据,可得到对接过程的图像,并通过所测得的数据进行计算,分析[ΔS]是否在边界条件内,判断微输送单元是否完成准确对接。

本研究所采取的微输送单元的对接方向仅供参考,其实际意义具有普遍性,结论适用于对接时所产生的角度。

2.3 对接匹配算法

结合TOF200F激光传感器的检测原理、对接检测[ΔH]的边界判定,可获得二级传送带停止伸长的条件,具体流程如图8所示。

通过设置上位机总控系统来对传送现场的障碍地图进行分析,然后规划货物的传送路径。当微输送单元行驶到指定位置进行物料输送时,上位机采集激光传感器所测得的数据。由于对接时微输送单元之间产生的角度不是唯一确定的,所以需要对测定的[ΔS]进行判定,得出相应的边界条件。

对于测量计算得到的[ΔS],当[ΔS]的值满足边界条件式(4)中的范围时,则二级传送带可实现准确对接。反之,传送带需要继续伸长,并重新采集数据,并对[ΔS]进行判断,直至达到其范围内。

3 试验结果与分析

为了验证理论分析的可行性,在实验室内进行多次对接测试。测试内容为多个微输送单元根据上位机指令到达指定位置实行两两对接。测试装置及测试条件如图9、图10所示。

激光传感器实时测定的距离曲线及线性拟合曲线如图11、12所示。从图11可以看出,在AB段,激光传感器实时测定距离为二级传送带对地距离;在B点,微输送单元到达指定位置;在BC段,二级传送带开始上升;在C点,即将与下辆微输送单元的传送带进行对接;在CD段,二级传送带平面与下一辆微输送单元平面接触;在DE段,二级传送带平面与下一辆微输送单元平面实现完全覆盖。

由试验数据可知,通过激光传感器两次测距的高度差测得的[ΔS]在理论数值区间内,验证了本研究微输送单元对接判定条件的可靠性及准确性。

4 结语

本研究基于微输送单元的基本结构与几何关系,设计了一种基于微输送单元柔性带传送下的激光测距对接系统,重点研究微输送单元对接过程中的边界条件及其应用,通过试验设定值来计算出边界值,对边界条件则重点研究了对激光传感器数据曲线特征的提取与拟合。最后,通过试验验证了本研究所提出的激光测距对接系统对接策略的有效性,保障了微输送单元对接的准确性,在一定程度上解决了实际工业场景中物料对接输送时的损耗问题。

参考文献:

[1] 刘永亮,赖冬,胡洋,等.汽轮机叶片数字化柔性生产线设计应用[J].内燃机与配件,2020(14):19-20.

[2] 李有兵,林勇.柔性生产线智能控制系统设计[J].机电工程技术,2018(12):102-105,208.

[3] 晁用玺.蛇形移动带式输送机结构设计分析[J].现代工业经济和信息化,2022(2):54-56.

[4] 王赵强,王飞.传送带跑偏调正方法研究现状[J].山西焦煤科技,2018(10):44-47.

[5] 錢东海,陈成,孙林林,等.基于激光雷达的叉车型自动导引小车定位研究[J].自动化与仪表,2021(3):28-32,44.

[6] 时光,韩健睿,杨旭东,等.一种可自动运行于大型场馆中的消杀机器人研究[J].科技创新与应用,2022(1):40-42,45.

[7] 于会群,王意乐,黄贻海.多AGV的路径规划与任务调度研究[J].上海电力大学学报,2022(1):89-93,97.

[8] 孙娜,王艳君,邱权,等.激光传感器在农业中的应用[J].北方园艺,2019(20):150-156.