超负荷运行普通快滤池的升级改造实践

魏 琪,刘保超

(连云港市自来水有限责任公司,江苏连云港 222200)

目前,国内约90%的大中型水厂选用气水反冲洗滤池。为节约用水、降低能耗、提高冲洗效果和出水水质,老水厂普通快滤池的改造方式一般是将单水冲系统改为气水反冲洗系统,将滤料更换为均质石英砂滤料[1]。本项目拟采取将原有中阻力配水滤砖配水系统改造为小阻力滤头滤板配水配气系统的改造方式,采用“先气冲洗,再水冲洗”的气水联合反冲洗,并使用煤砂双层滤料。普通快滤池改造的成功案例较多,如上海市自来水奉贤有限公司第三水厂将一期普通快滤池改造为V型滤池[2],选用均质滤料和气水联合反冲洗方式;西南某市水厂将原0.9 m单层级配滤料改造为1.0 m双层滤料[3],原有的中阻力二次配水滤砖配水系统改造为小阻力开孔管配水配气系统,采用“先气冲洗,再气水同时冲洗,后水冲洗”的气水联合反冲洗方式;永安市北区水厂对普通快滤池进行改造时,也采用了相同的冲洗方式,将大阻力管式配水系统改造为U型管配水配气系统,采用350 mm无烟煤+400 mm石英砂双层滤料,改造后运行周期达48 h,滤后水浑浊度<0.5 NTU[4]。每座水厂的工艺运行条件均不相同。本项目改造的主要背景是超负荷运行,有其自身特点,所开展的改造实践研究具有一定参考价值。

1 改造背景

苏北某水厂设计规模为20.00万m3/d,是该市区的主力供水厂,一期工程于1995年底投产,规模为10.00万m3/d,采用格栅反应池+平流沉淀池+普通快滤池常规处理工艺;二期工程于2013年投产,规模为10.00万m3/d,采用中置式高密度沉淀池+V型滤池常规处理工艺;一期和二期的接续工艺是规模为20.00万m3/d的臭氧-生物活性炭深度处理工艺。

由于城市发展和附近区域供水的接入,水厂的供水量逐年增加,出现超负荷运行情况,2020年一期生产线平均处理水量达12.10万m3/d,最高处理水量达15.58万m3/d。一期普通快滤池采用中阻力陶瓷滤砖配水,无烟煤和石英砂双层滤料,单水冲洗,冲洗效果差,出水浑浊度高,滤砖经常被损坏,已影响正常生产。

2 工艺流程和进水水质

2.1 工艺流程

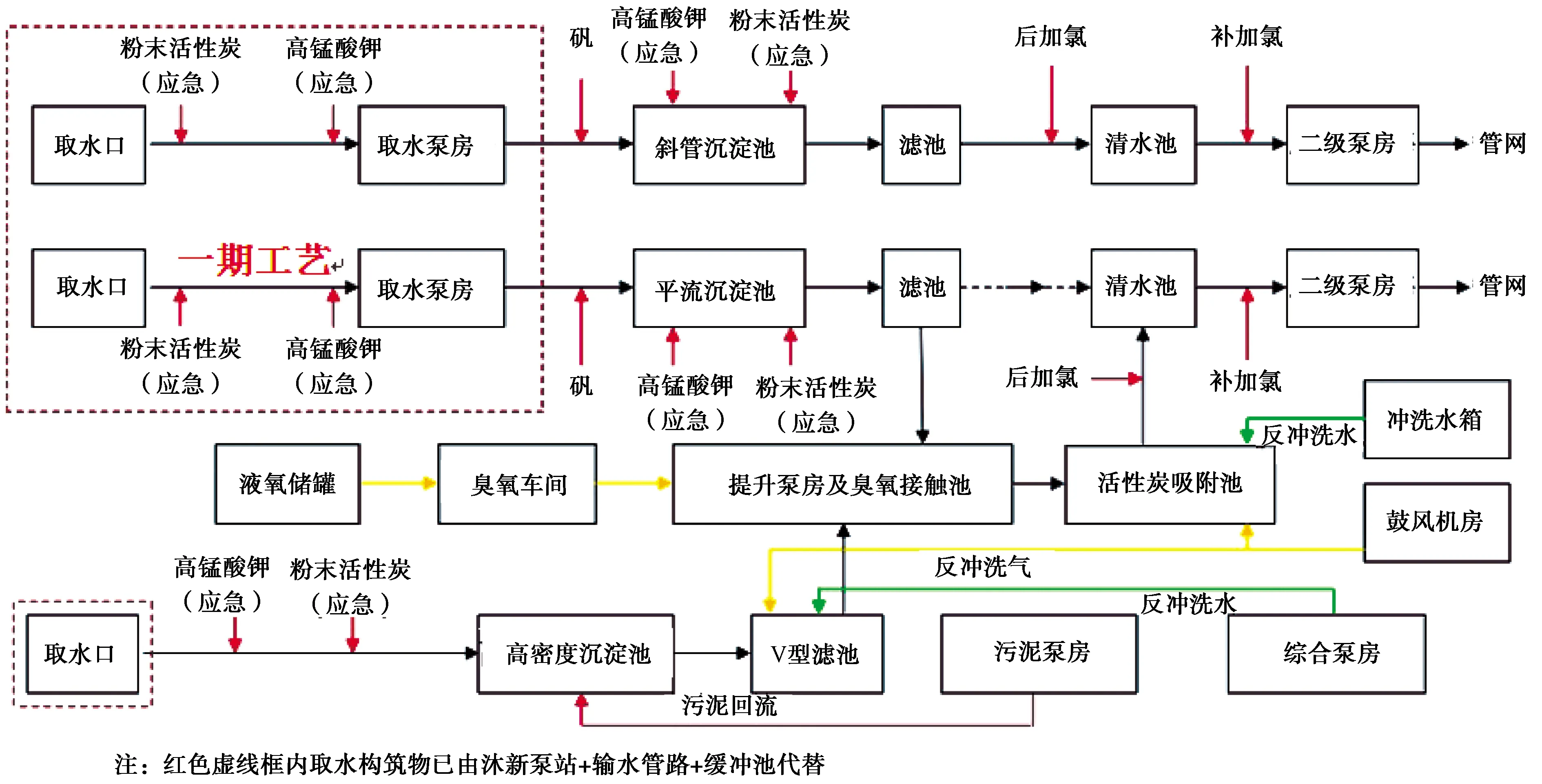

该水厂分期建设,一期普通快滤池投产时为常规处理工艺,2011年深度处理改造后,滤池出水进入深度处理工艺,全厂的工艺流程如图1所示。由图1可知,一期滤池的进水为平流沉淀池沉后水,出水经提升后进入臭氧接触池,然后进入活性炭滤池,滤池的出水水质将影响接续工艺的运行。

图1 第三水厂工艺流程Fig.1 Process Flow of the Third WTP

2.2 进水水质

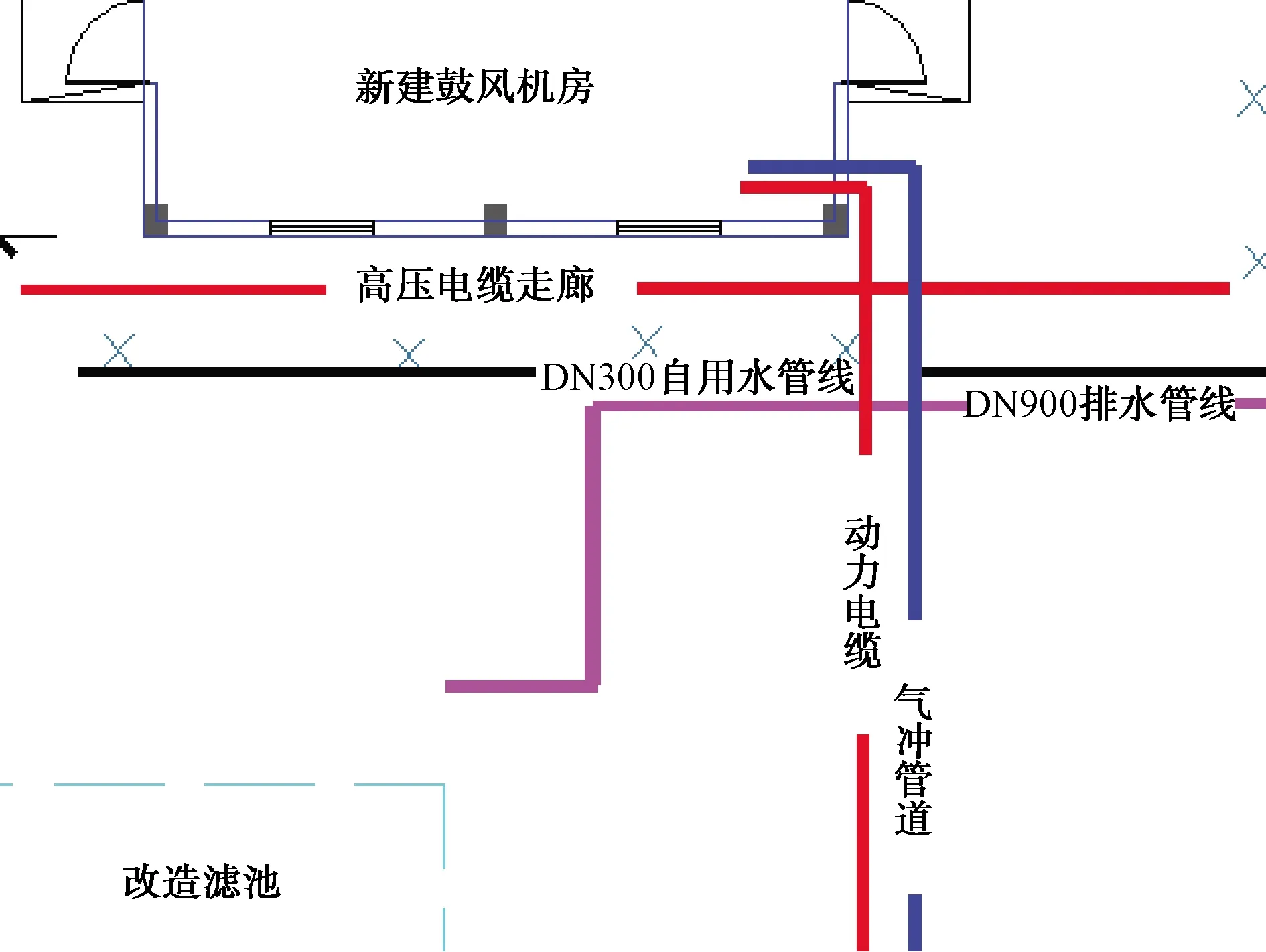

一期滤池的进水为平流沉淀池出水,该厂水源常年符合Ⅲ类水标准,夏季行洪时有季节性污染,滤池进水水质如表1所示。

表1 原水和平流沉淀池出水水质Tab.1 Quality of Raw Water and Treated Water from the Horizontal Sedimentation Tank

3 存在问题

3.1 滤砖易损坏

滤砖容易被冲洗损坏,未改造时,每年都有滤池的滤砖被损毁,损毁后不仅影响正常生产、污染水质,还有大量滤料漏入下游工艺,产生不良影响。修复时必须将该滤池全部清理干净,单池维修周期长达20 d,费用较高,需要对其进行改造。

3.2 冲洗效果差,出水浑浊度高

单水冲洗效果较差,滤层不易冲洗干净,冲洗水耗、电耗高。且滤池已运行20多年,产生不均匀沉降现象,现状洗砂排水槽标高相差较大,排水不均匀,导致滤料流失和部分滤料常年冲洗不干净。长期跟踪显示,普通快滤池出水浑浊度较高(0.70~0.90 NTU)。

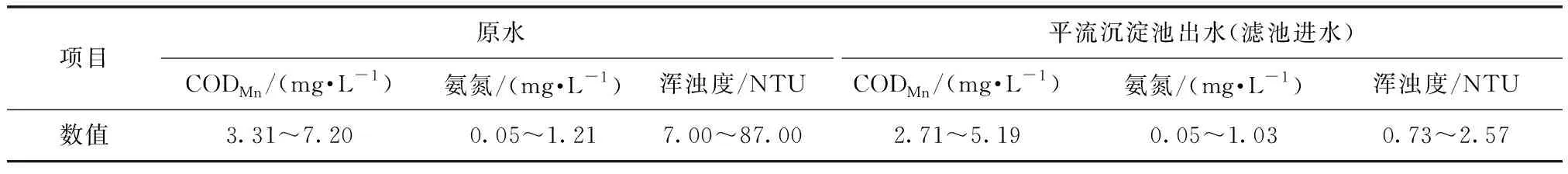

注:标高单位为m图2 滤池高程布置图Fig.2 Elevation Layout of Filter

3.3 电气设备老化,自动化程度低

现状控制柜和配电柜为1994年安装的多米诺抽屉柜,抽屉滑轨变形严重,阀门信号易丢失,严重影响自动运行,冲洗操作均为现场手动方式。自动化系统为2000年左右的硬件,虽然后期进行过升级,但很难与现有生产工艺的自动化监控系统(SCADA)融合,不能在综合生产管理平台上有效管控。电动阀门为建设时安装的设备,老化严重,存在漏水、执行器频繁故障等问题。

4 方案设计

方案设计时,采用滤板滤头配水配气系统、更换排水槽和增加鼓风机系统等为常规方案。但在滤层选择上,设计部门推荐目前应用比较普遍的单层均质滤料,认为工艺成熟,成功案例较多,而水厂运行管理人员根据实际运行情况,建议采用无烟煤-石英砂双层滤料,主要原因有以下几种。①该生产线必须承担较高负荷,如采用常规均质滤料,相较无烟煤滤料粒径较小,相较双层滤料的石英砂滤料滤层较厚,设计滤速低,生产能力不够。②该厂水质条件下,已有均质滤料滤池需在过滤前投加助滤剂(聚合氯化铝),实际投加量为2 mg/L,方能达到理想的浑浊度去除效果,对滤池运行周期基本无影响[5],处理效率不如双层滤料。③实际运行过程中,现状未改造的滤池已经处于此负荷下运行,但出水浑浊度在0.70~0.90 NTU。并且发现如果某一滤池损坏,经过滤砖需全部拆除、重新安装,铺设新的无烟煤和石英砂滤料后,出水浑浊度会在一段时间持续较低,分析认为此现象和滤料清洁度有关,因此,建议采用双层滤料+气水反冲洗解决超负荷问题。④普通快滤池的接续工艺为臭氧-生物活性炭滤池,其中活性炭滤池的下层铺设500 mm的石英砂(d10=0.60 mm,不均匀系数k80=1.30)。自2011年深度处理工程投产至一期滤池改造前,炭池进水浑浊度接近1.00 NTU,实际出水浑浊度<0.20 NTU,炭滤池有一定的保安过滤作用。经协商,最后达成先期设计成双层滤料滤池(无烟煤+石英砂),预留均质滤料安装空间的方案,最终滤池高程布置如图2所示。

4.1 设计规模

原设计规模为10.00万m3/d,滤池分为8格,单格面积为55 m2,设计滤速为9.43 m/h。受到现场实际条件制约,且参考已有快滤池运行情况以及室外给水设计标准的强制滤速限值[6],设计滤速取11.00~15.00 m/h,可以达到12.00万~16.00万m3/d的处理规模。其中,设计滤速已超出室外给水设计标准的推荐值(8.00~12.00 m/h),存在一定风险,可达到强制滤速(12.00~16.00 m/h)。实际运行中拟通过及时反冲洗方式缩短反冲洗等待时间,减少滤池更高负荷下的运行时间,尽可能让滤池运行在技术规程要求的强制滤速范围,降低水质风险。

4.2 反冲洗

滤池总深度接近4.4 m,满足滤板滤头安装高度。采用滤板滤头配水配气系统,增加气冲洗,先气冲后水冲,冲洗强度分别为55 m3/(m2·h)和36 m3/(m2·h)。气源由新建鼓风机房提供,采用变频控制,可根据情况调整风量;冲洗水源由现状提升泵和水塔提供,冲洗强度通过反冲洗阀门开度控制。更换洗砂排水槽为不锈钢排水槽,槽顶标高不变。

4.3 滤层

采用无烟煤和石英砂双层滤料,无烟煤粒径为0.80~1.80 mm,k80≤2.00,厚度为400 mm;石英砂粒径为0.50~1.20 mm,k80≤1.70,厚度为400 mm;承托层粒径为1.20~16.00 mm,4层,厚度共计330 mm。以后生产允许时,可更换均质滤料。实际采用滤料:无烟煤,d10=0.87 mm,k80=1.60;石英砂,d10=0.61 mm,k80=1.58。

4.4 鼓风机房

鼓风机房共2台,1用1备。单台流量为3 200 m3/h,扬程为5 m,功率为76 kW,均为变频,含流量、压力仪表。

4.5 电气设备和自控系统

更换配电柜和阀门,更新PLC控制柜和自控系统,梳理气水反冲洗控制流程,重新编写程序,实现滤池生产自动运行,并纳入现状水厂SCADA系统平台。

5 改造实施过程

项目于2019年4月开工,采取施工总承包方式,土建改造、设备采购安装和自动化优化设计改造全部由总承包集成。关键设备如配水配气系统、阀门及执行器、鼓风机和仪表等,通过指定品牌短名单控制采购质量。由于工程为边生产边改造,项目有诸多问题和经验教训,现进行总结。

5.1 平面布置和管线综合

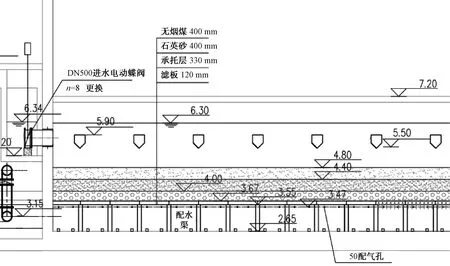

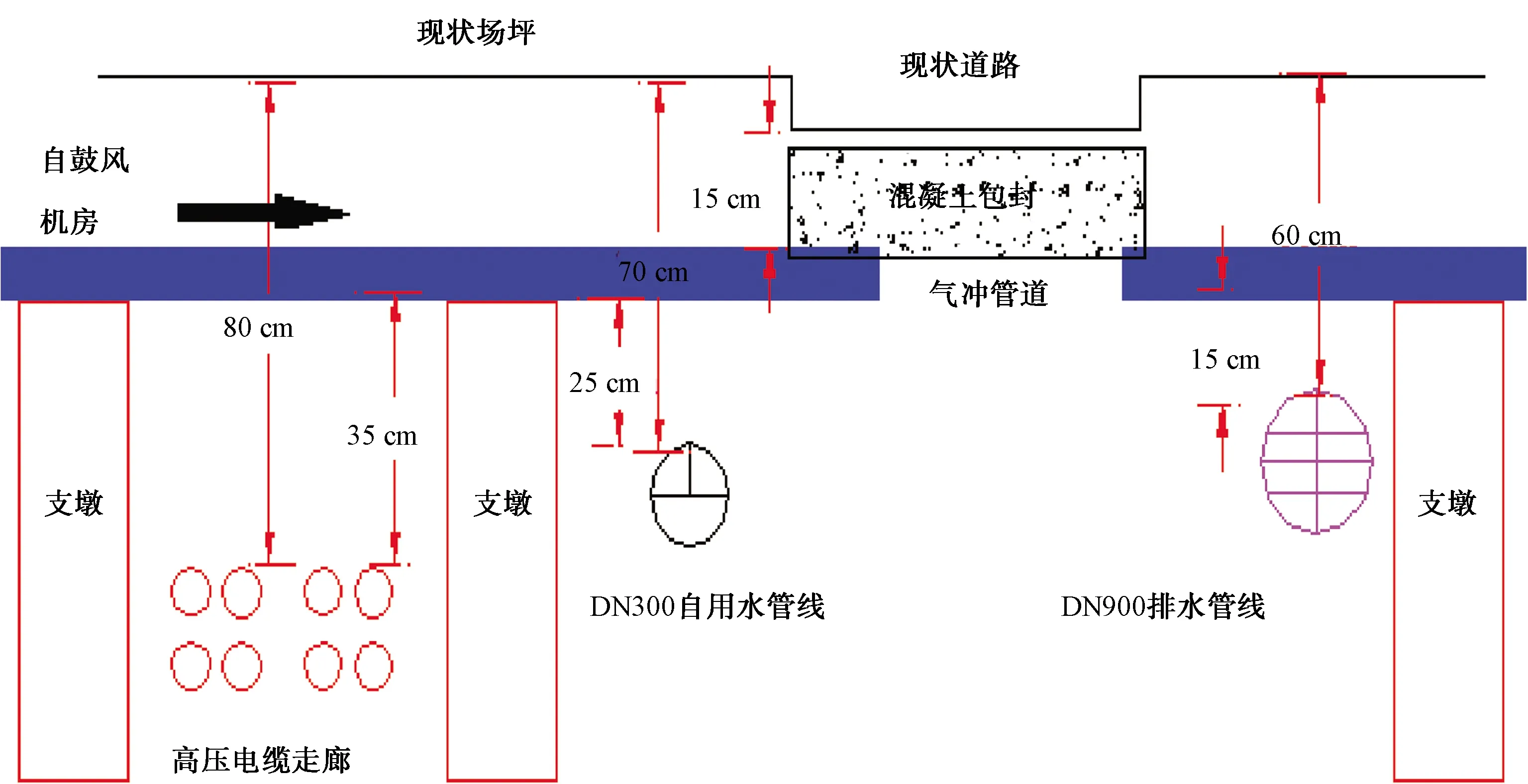

现状影响项目改造的地下设施主要有高压电缆走廊、自用水管线和排水管线等,平面布置如图3所示。清理出各管线并经讨论、对比后,采取现状管线不动、新建动力和信号电缆穿保护套管后沿气管敷设、气管在其他管线上方跨越的方案,如图4所示。过路部分采取保留道路基础结构层,铺设10 cm砂垫层,放置管道,混凝土整体包封。跨越部分采取以下方式:①设置混凝土支墩,防止气管沉降压迫其他管线;②在管线垂直空间内填充砂垫层,预留缓冲空间。气管完成铺设运行2年多,运行正常。

图3 管线综合平面布置Fig.3 Comprehensive Layout Plan of Pipelines

5.2 工艺协调

边生产边改造项目需要综合实时生产情况,确保不影响现有生产能力,保证供水安全,具体措施如下。

图4 管线综合剖面布置Fig.4 Comprehensive Section Layout of Pipelines

5.2.1 控制同时改造的滤池数

为保证高峰供水期间14.00万m3/d以上的处理能力,夏季和冬季只改造1组滤池,春季和秋季同时施工2组。改造完成、运行正常后,方可开始下一组改造,因此,项目工期持续时间长达26个月。运行滤池的反冲洗和检修工作全部放在夜间或低谷时进行。另外,为保证新旧滤池能同时运行,在原有配电柜和多米诺控制柜旁,新增配电柜和PLC总站各1套,临时放置,待所有滤池改造完毕后,将原有柜体拆除,新增的2柜移至正式永久位置。

5.2.2 停产改造时的应对措施

更换滤池进水阀门时,因8组滤池共用进水渠道,需全部停产,对生产影响较大,需提前调度水厂生产负荷,保证清水池在满水位条件下,停运此生产线2 h左右进行更换阀门。更换作业的阀门、配件和器具必须检查完备后,方可停水操作,并尽量缩短停水时间。

另外,在更换反冲洗阀门时,需要对钢管进行重新切割、焊接,耗费时间较长,也需将施工工序合理安排,以免影响夜间的冲洗操作。

5.3 关键施工工序控制

滤板滤头的配水配气孔标高的误差,将直接影响冲洗均匀程度,由于旧滤池的不均匀沉降和混凝土浇筑问题,底板标高偏差大,不易控制。气孔制作时,需将原滤砖位置凿空,预埋不锈钢管,进行重新浇筑。在改造第1组滤池时,该位置的模板和钢筋制作浪费了近2周时间,方将气孔完全按要求固定完毕。在后续滤池改造时,现场技术人员总结经验,根据滤池的长度和气孔间隔定制了支架,在气孔固定时,直接将不锈钢管固定到支架上,混凝土浇筑时,将支架和气管一起浇筑,提高了施工速度和质量。水孔则在底板上部10 cm左右进行水钻成孔,在开孔前经过多次激光水平仪和水准仪联合校准,确保1次开孔成功。最终8组滤池改造气孔和水孔标高控制全部符合质控要求(±2 mm)[5],冲洗效果良好。

5.4 冲洗控制逻辑制定

普通快滤池气水联合冲洗自动控制程序由水厂根据已有运行经验与自控单位深度对接,反复调试,最终确定冲洗方式,并可通过勾选或更改数值的方式调整步骤。冲洗主要分为冲洗准备、气冲洗、水冲洗和恢复过滤4个阶段,每一阶段条件全部满足后,方进入下一阶段。另外,因阀门、设备状态和故障报警等为固化逻辑,为使界面简洁,不在人机界面显示,只在冲洗流程故障报警时,弹出相应提示画面。

冲洗准备阶段主要控制滤层上水位、水塔水位和出水阀开度3个参数,一般滤层上水深取0.20 m,实际设定为0.30 m,预留出水阀关闭时间,否则待水位达到0.20 m后再关闭出水阀,易导致滤层上水位只有0.10 m或者滤料露出。因此,根据不同阀门的开关速度设定水位高度,保证出水阀关到位时,实际水深为0.20 m左右。水塔水位高度设定值主要考虑检测水泵是否开启、气冲洗和其他步骤的等待时间,保证在水泵正常运行的基础上,减少气冲后等待水洗的时间,提高冲洗效果,并通过设置停泵机制,减少水泵运行时间,节约电耗。水塔水位、冲洗流程和水泵运行的理想状态为:冲洗开始时,自动启动水泵上水,开始水冲时,水塔水位高度恰好满足冲洗水量要求,水泵停止运行。出水阀开度设定,在过滤周期末期,滤层堵塞,滤速较慢,一般开启至100%,如全开后,滤速过快,滤后水浑浊度升高,可适当减小开度。

气冲洗阶段,待冲洗准备条件全部满足后,启动鼓风机进行气冲,根据气体流量计和现场气冲情况,综合确定鼓风机频率,气冲洗时间则根据滤料洁净度、出水水质和运行周期等进行设定。

水冲洗阶段,因为无烟煤滤料密度小,气冲后滤层内夹杂气泡,为防止滤料流失,将水冲分为小水冲和大水冲两个阶段。这样既可保证气冲完成后杂质未沉淀时即开始水冲,又可防止冲洗液位上升过快,无烟煤滤料被水流带走流失。经调试和验证,此冲洗条件下,无烟煤滤料流失量少于5 cm/a。

静置阶段,通过适当的静置时间,使滤层逐渐稳定,再恢复过滤,使初滤水浑浊度稳定,满足后续深度处理进水水质要求。

实践证明,该控制逻辑方便实用,通过控制水塔水位来节省电耗。另外,工艺技术管理人员定期对冲洗强度和冲洗时间复核,滤池自动运行工况良好,滤池运行稳定,滤层干净,出水水质优良。

5.5 施工对生产安全的影响

本改造项目持续时间长、作业面小、施工和管理人员流动性大,经常是完成一组更换一波人,造成极大的安全隐患,需要水厂方时刻关注改造滤池的工序进度。新的施工人员对各阀门的作用并不了解,会随意开启或忘记关闭阀门,导致生产事故。如某池反冲洗阀门更换完毕后,未及时关闭,导致夜间冲洗时,冲洗水漫进施工的滤池,将滤池内作业的焊机等设备和工具损毁;又如某池改造时,放空阀开启排水后未关闭,导致还未更换的清水阀漏水,倒灌进管廊间,运行人员巡视时才发现,但漏水已经将安装位置较低的阀门执行器淹没,造成了一定损失,也影响了滤池的自动运行。经过上述事故后,水厂将施工人员安全培训和交底作为进场必要前置条件,制作阀门动作审批单,在管廊安装液位报警器,通过一系列措施,后续施工基本未再发生类似安全事故。

6 超负荷运行效果

6.1 处理水量和反冲洗情况

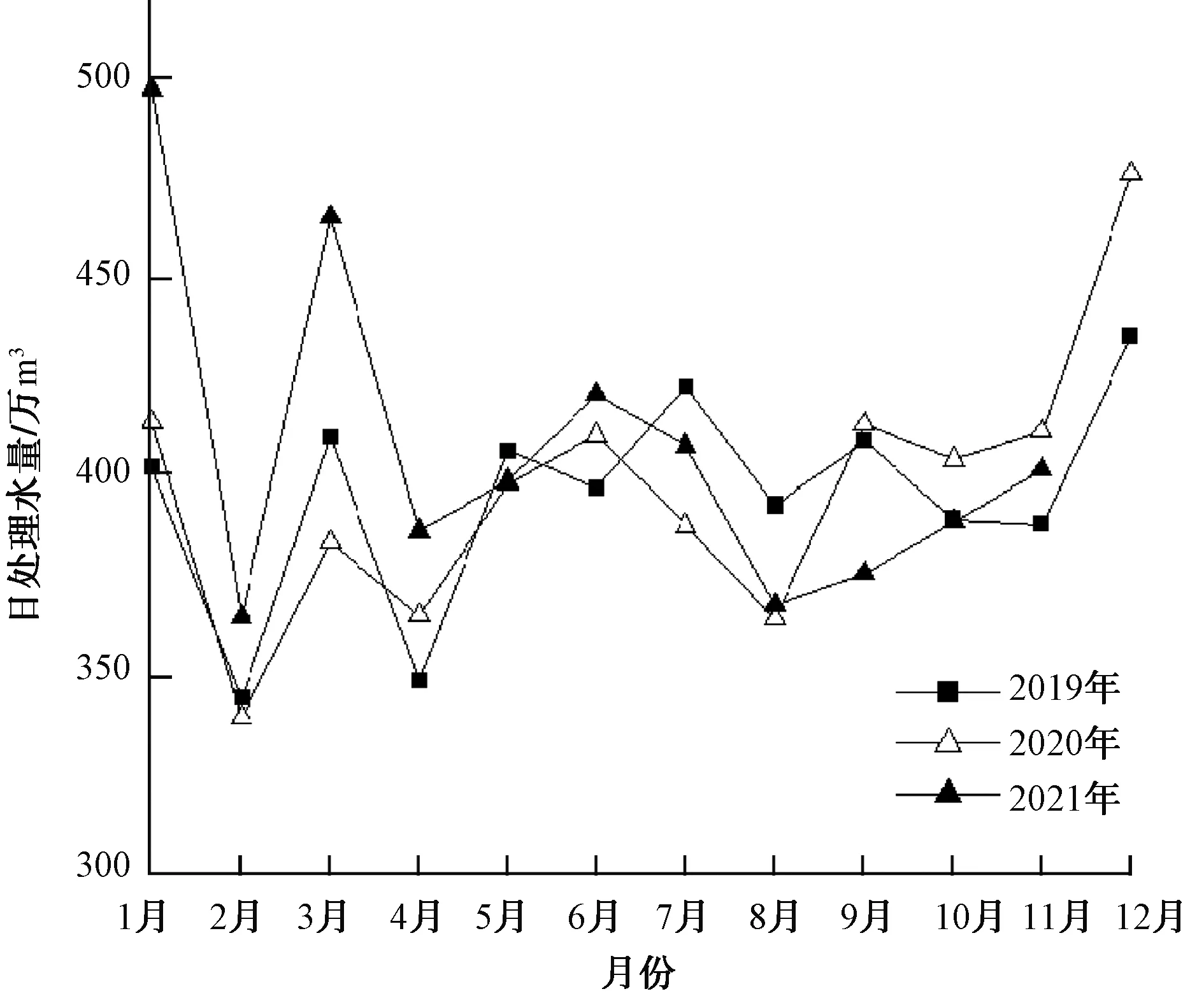

超负荷运行现状是基于该市水厂建设滞后,为保证城市供水需求,不得不采取的挖潜措施,近3年该滤池处理水量如图5所示。由图5可知,2021年1月处理水量达到最高值,为497.00万m3,当月平均处理量为16.03万m3/d,超负荷率为60.30%;2021年前11月平均处理水量为407.00万m3,平均处理量为13.40万m3/d,平均超负荷率为34.00%。

图5 近3年滤池处理水量Fig.5 Treatment Capacity Volume of Filter in Recent Three Years

根据实际运行情况,改造前,滤池运行周期一般在24 h左右,但在冬季低温和原水污染时,只能通过提高反冲洗频率和延长水冲时间来保证处理效果,改善作用不明显。改造后,滤池在正常水质条件下,运行周期可延长至36 h左右,但为保证出水浑浊度,仍设定为24 h,遇到冬季低温、超负荷和原水污染叠加的极端情况下,如2021年1月初,改造后的滤池冲洗效果明显优于未改造时,运行周期(12 h)也比未改造时(8 h)延长了50%。

6.2 对浑浊度的去除效果

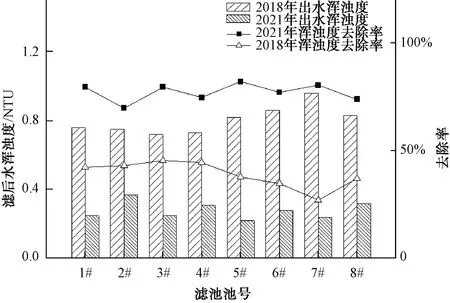

图6 改造后滤池出水浑浊度Fig.6 Turbidity of Filter Outflow after Reconstruction

2021年7月,8组滤池全部改造完成,当月处理水量为407.84万m3,超负荷率为31.56%。之后持续跟踪检测了8组滤池的出水浑浊度(2021年7月—2021年11月),如图6所示。由图6可知,2021年8组滤池出水浑浊度在0.22~0.37 NTU,平均浑浊度为0.28 NTU,浑浊度去除率在69.62%~82.11%,平均去除率为77.24%。2018年同期,8组滤池出水浑浊度在0.72~0.96 NTU,平均浑浊度为0.80 NTU;浑浊度去除率在27.27%~45.45%,平均去除率为39.11%。普通快滤池建设时普遍未考虑气冲洗,随着运行时间延长,滤料出现堵塞、水头损失陡增等现象,严重时还会在滤料层产生泥球,导致出水水质下降[1],这主要是配水不均匀和没有进行气冲洗,滤料不能有效冲洗所致。本文中滤池由于常年超负荷运行,加速了滤池恶化。改造前,该水厂工艺管理人员按《城镇供水厂运行、维护及安全技术规程》[7]要求,定期对滤料含泥率进行检测,均符合标准,但处理效果仍较差,出水浑浊度高。改造后,气水反冲洗通过强力摩擦作用,更彻底地将滤料吸附的污染物去除,进一步提高滤料洁净度,使滤料能更好地吸附微粒物质,降低浑浊度,且能吸附部分致色度物质[8],改善出水水质。

6.3 对接续工艺的影响

滤池出水浑浊度下降,提高了浑浊度去除率,降低了接续工艺的处理负荷。在改造前,接续的臭氧-生物活性炭工艺进水浑浊度接近1.00 NTU,活性炭滤池水头损失增长较快,运行周期最多为72 h。一期滤池改造完成后,臭氧-生物活性炭进水平均浑浊度为0.30 NTU左右,炭池运行周期明显延长,经逐步调整,目前已达到96 h,处理效果良好,出厂水浑浊度控制在0.15 NTU以下。

7 经验和结论

(1)水厂老旧工艺改造开始前,生产运行单位会同专业设计院深入讨论,根据原水特征和工艺适用性,共同制定针对性改造方案,可保证改造效果。

(2)本项目的主要特点为持续的超负荷运行工况和超长的改造周期,因此,在改造过程中,水厂要深度参与,合理调配各生产线负荷,选择合适时机进行关键作业。同时,还做好现场安全管控工作,防止边生产边改造过程中发生生产事故。

(3)改造后滤池的运行情况表明,选择合适的滤层结构和冲洗控制方式,老旧快滤池仍可以达到良好处理效果,超设计负荷30%以上时,出水浑浊度仍能达到0.30 NTU左右。

(4)通过软硬件设备更新,实现滤池完全自动运行,为水厂的少人或无人化值守提供了基础条件,改造完成稳定运行3个月后,该水厂一期滤池岗位取消。

(5)针对长期超负荷运行的特殊情况,将持续跟踪滤池运行处理效果,保证出水水质。