双支承式离心泵高压侧机封腔体压力的平衡

李永龙,魏清希,戴贵荣,杨军虎

(1.西安泵阀总厂有限公司,西安 710025)(2. 兰州理工大学能动学院 兰州 730050)

本文所讲的双支承式离心泵是API610标准归类的BB系列两端支承式离心泵。该系列泵大都出口压力较高(尤其是多级泵),而因为结构因素,过流部件两侧各有一套密封,因此必有一侧是高压侧,腔体压力太高,导致密封效果不佳,机封泄露。为提高泵质量,降低能耗,响应国家环保措施,平衡高压侧机封腔体压力就显得尤为重要;而行业上对此类结构的研究资料没有针对性文献,仅有涉及多级泵的文献;因此根据我公司近年来对某一类双支承式泵结构的售后问题并结合Pumplinx软件进行仿真分析,深入研究本课题的相应影响因素,总结规律,并得出经验公式。

1 选题来源

本文研究列举几个实例,结合仿真模拟进行互相分析验证。案例一:我公司供给某化工用户的BB2型贫液泵,自2020年年初货到用户现场开始运行以来,多次出现高压侧机封泄露甚至损坏的问题,且机封冲洗方案PLAN32外冲洗水压力调至2MPa后还是冲不进去, 案例二:我公司供给另一家化工用户的的BB4型高压泵,亦是出现高压侧机封频繁损坏,且PLAN32外冲洗水压力调高后还是冲不进去的问题;还有其它一些用户使用的多级泵运行一段时间后亦出现机封故障。

2 结构及问题描述

以上两个案例的高压侧机封腔体结构基本类似,如图1:

图1 高压侧机封腔体结构

从上图结构看介质流经路径为:高压液体在高压区通过节流套间隙区域首次降压后流入平衡腔,而平衡腔通过平衡管与低压区(通常是泵进口)连通,此时高压液体被低压液体平衡再次降低后进入机封腔,满足机封使用环境。

从结构看,降低机封腔体压力的因素是平衡管的管径和节流套的间隙,而根据经验这两个点亦是设计和生产制造过程中容易发生故障的位置,我们重点分析。除此之外,以上结构高压与与低压区连通,势必出现介质的回流,因此还必须分析效率的变化。即:

1) 节流套间隙对腔体压力的影响;

2) 平衡管直径对腔体压力的影响;

3) 增大平衡管直径对效率是否有影响。

3 仿真分析

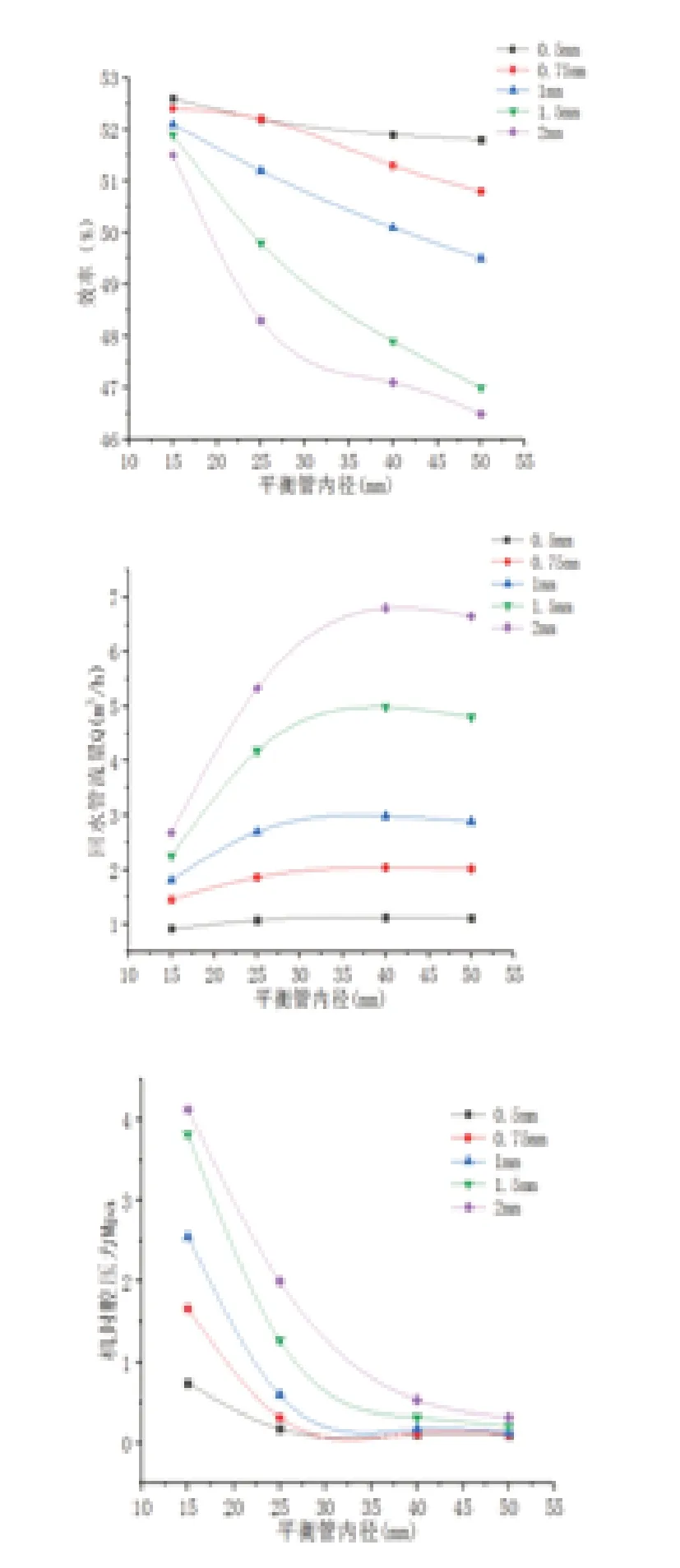

本次仿真以多级泵为例进行仿真分析,确定节流套间隙和平衡管管径为两个变量,分别设置节流套间隙为0.5、0.75、1.0、1.5、2.0(mm);在每一个间隙条件下分别设置平衡管管径为15、25、40、50(mm)口径进行分析,分析结果应包括流量、扬程、效率、平衡管流速、机封腔体压力。

按照以上流程进行仿真模拟后的分析结果进行汇总统计如下:

图2 水体图和压力云图

不同间隙的管径-扬程/效率/回水管流量/机封腔压力曲线

不同管径的间隙-扬程/效率/回水管流量/机封腔压力曲线

结合仿真分析可总结出以下规律:

◆ 在平衡管管径一定的条件下,节流套间隙越小,机封腔体压力越小。

◆ 在节流套间隙一定的条件下,平衡管管径越大,机封腔体压力越小。

◆ 在节流套间隙小时,适当加大平衡管管径,对性能影响较小且有利于腔体压力的降低,而节流套间隙大时,平衡管管径的变化对性能影响较大。

4 结果验证

以上案例一中的贫液泵返厂后先进行实验并检测相关尺寸,然后根据分析结果对其高压侧机封腔体结构部分进行维修,对比如下:

从以上数据可看到:

返厂未维修前的泵与原始出厂时试验数据相比,因节流套磨损导致间隙变大,由0.7mm增大到3mm,在平衡管管径不变得前提下,高压侧机封腔体压力增大至2.9MPa,而泵效率下降约2%;

而维修后数据与原始出厂数据对比,在节流套间隙不变的前提下,增大平衡管管径,机封腔体压力降低,效率几乎不变;

实际研究结果与分析结果一致!

5 公式推导:

基于分析和实践,我们研究总结出了本课题的规律变化,但对于多级泵来说,随着级数的增多,扬程增大,腔体压力逐渐变高,此时我们无法得知其增高后的腔体压力是否能满足使用要求。因此通过本课题推导出一个经验公式,用于估算密封腔压力。对其结构中的重要参数进行定义,如下图:

参照以上结果可列公式:

(P1-P2)/(ρg)=K1Q2

( P2-P3)/(ρg)=K2Q2

求得K1、K2

当泵级数或者扬程(P1)变化时可按上式求得:

P11-P3=K1Q2ρg +K2Q2ρg

得到回流量Q,当节流套间隙和平衡管管径都不变时,此时带入求解可得到:

P21=P1-( P1-P3)/(K1+K2)*K1

故可以求得机封腔体压力。

假如我们知道某一级数的多级泵的相关参数,就可根据此公式估算同一型号更高级数多级泵的高压侧机封腔体压力,指导意义重大。

6 结论

1) 在平衡管管径一定的条件下,节流套间隙越小,机封腔体压力越小。

2) 在节流套间隙一定的条件下,平衡管管径越大,机封腔体压力越小。

3) 在节流套间隙小时,适当加大平衡管管径,对性能影响较小且有利于腔体压力的降低,而节流套间隙大时,平衡管管径的变化对性能影响较大。

4) 同一个型号的多级泵可根据此公式:P21=P1-( P1-P3)/(K1+K2)*K1

估算更高级数泵的机封腔体压力。