超高性能混凝土材料的组分及其优化发展趋势

邹 剑

(衡阳公路桥梁建设有限公司, 湖南 衡阳 421001)

0 引言

“碳达峰、碳中和”目标升级为国家战略,标志着我国经济社会正处于去碳化发展的关键时期,建筑行业的可持续性也已成为学术界的重点研究对象。在此情况下,必须开发能延长既有结构和新结构使用寿命的创新材料。Bache等[1]在上世纪八十年代提出了DSP(Densified with Small Particles)概念,为高性能混凝土的发展指明了方向。基于DSP设计理念的超高性能混凝土(UHPC)更是成为建筑领域最具创新性的水泥基复合材料,其与普通混凝土(NC)或高强混凝土(HSC)相比,具有显著的性能优势。有研究表明[2],NC的抗压强度通常为20~40 MPa,HSC的强度超过了40 MPa,但很少达到100 MPa,而UHPC的抗压强度可达120 MPa以上。NC的吸水率远高于3.5%,HSC的吸水率为1.5%~3.0%,而UHPC吸水率低于1.5%,这也从侧面证实了UHPC具有超低的孔隙率[3]。

然而,在获得优异性能的同时,UHPC的材料成本远高于NC和HSC,主要由3个方面原因所致: ①DSP体系中大量使用水泥和硅灰等超细胶凝材料颗粒以实现最紧密堆积;②剔除了砂石等粗骨料,主要使用极细的优质石英砂(SiO2含量≥95%,最大颗粒直径≤600 μm);③掺入了体积分数为1.0%~2.0%的钢纤维以提高UHPC的耐久性和抗冲击性,避免脆性破坏和减少自收缩。

UHPC成分中常用的胶凝材料、细骨料和钢纤维不仅增加了其制备成本,而且在可持续性方面也存在缺陷[4-6],如水泥和石英砂的生产过程会给环境带来严重负担。为助力建筑行业的绿色发展,有必要从材料组分的角度解决UHPC可持续性问题。本文拟介绍典型UHPC的材料组成,综述目前各种回收材料和工农业固废作为UHPC辅助胶凝材料、骨料、纤维的潜力,将UHPC的超高性能与可持续性发展相结合,为实现新型生态UHPC复合材料体系提供借鉴和参考。

1 UHPC简介

1.1 现代混凝土材料发展历程

随着经济社会的不断进步,混凝土技术已朝着新的方向发展。高性能混凝土(HPC)相比于普通混凝土不仅具有更高的强度,还兼具优异的耐久性、对外部不利介质的抵抗力和高硬化率,同时也存在脆性大、抗拉强度低、延性差等缺点。纤维增强混凝土(FRC)则通过掺入不同种类的纤维(如钢纤维、碳纤维、玻璃纤维、聚乙烯纤维等)来提升脆性水泥基浆体抵抗开裂和裂缝扩展的能力。在钢筋和箍筋密集的区域,混凝土浇筑困难,同时会降低构件的质量,自密实混凝土(SCC)应运而生。而UHPC被认为是一种可以满足前述多项需求的新型混凝土技术,具有0.16~0.22的超低水胶比。

1.2 UHPC基体的颗粒堆积特征

UHPC的高强度和延展性是通过优化填充细颗粒和超细颗粒以及掺入钢纤维来实现的。图1展示了传统混凝土材料与UHPC颗粒堆积的差异[7]。由图可以发现,UHPC剔除了粗骨料,并在微观层面上分布着超细颗粒以填充较大颗粒之间的空隙,进而形成具有低渗透性的致密基体,宏观上表现为超高性能[8]。

(a) 传统混凝土

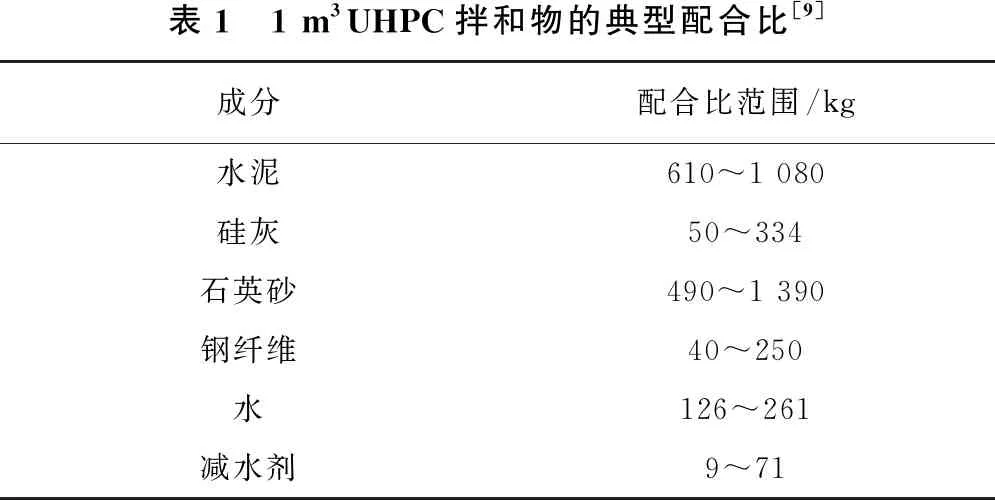

1.3 典型UHPC的材料组分

UHPC的典型配合比范围如表1所示。

表1 1 m3UHPC拌和物的典型配合比[9]成分配合比范围/kg水泥610~1 080硅灰50~334石英砂490~1 390钢纤维40~250水126~261减水剂9~71

1.3.1硅酸盐水泥

水泥主要由石灰石和黏土这2种基本原料构成。如表1所示,硅酸盐水泥作为UHPC材料体系中主要的胶凝材料,其含量为610~1080kg/m3,大约是传统混凝土相应值的3倍。

然而,大比例使用水泥对UHPC成本控制及可持续性产生了不利的影响:一方面,近些年来世界经济社会提倡低碳、无碳化的生活生产方式,高耗能、高污染的水泥行业因出台的多项环保政策受到前所未有的冲击,导致水泥价格持续攀升;另一方面,UHPC中水泥用量远高于理论值,在超低水胶比条件下仅有少部分水泥颗粒发生水化反应,大部分水泥颗粒作为填充材料存在于基体内,并没有发挥其潜在价值。

因此,亟需优化材料组分以降低UHPC胶凝材料比例,或在不降低性能的前提下引入建筑垃圾等惰性材料或工农业固废等高附加值材料替代水泥,尽力解决水泥用量大带来的经济和环境问题。

1.3.2硅灰

硅灰或微硅粉来自生产硅金属和硅铁合金的工业副产品。具有火山灰特性的硅灰是UHPC基体中粒径最小的颗粒,常作为制备UHPC的必要成分用以填充较大颗粒的空隙。圆形的硅灰颗粒平均直径为0.15 μm,大部分颗粒粒径小于1 μm。研究表明,硅灰的掺量范围宜为50~334 kg/m3(相当于水泥质量的10%~30%),在此范围内,UHPC抗压强度随着硅灰掺量的增加而有所提高,同时可以明显改善UHPC浆体与骨料之间的界面过渡区[10-12]。

硅灰的主要缺点是其极细的粒径溶解和水化需要更多的自由水,并易导致UHPC在新鲜状态下的和易性和稳定性降低[13]。

1.3.3石英砂

细骨料是UHPC的重要组成材料,其颗粒形态显著影响基体组织填充密度和对水的需求量,目前使用效果最佳的是石英砂。石英砂作为UHPC基体中尺寸最大的颗粒,粒径通常为150~600 μm,其掺量范围常取490~1390kg/m3。由于石英砂具有较大的承载能力,有助于保持基体的稳定性;又由于其为惰性材料,可以抵抗风化,提高UHPC的耐久性。

大量使用极细的优质石英砂是造成UHPC成本过高的又一因素。因为这种精细和优质细骨料的提取、研磨和精炼过程均是能源密集型和高投入型,同时石英砂的生产对环境会产生诸如CO2排放、植被破坏、土壤退化、粉尘污染等不利影响[3]。

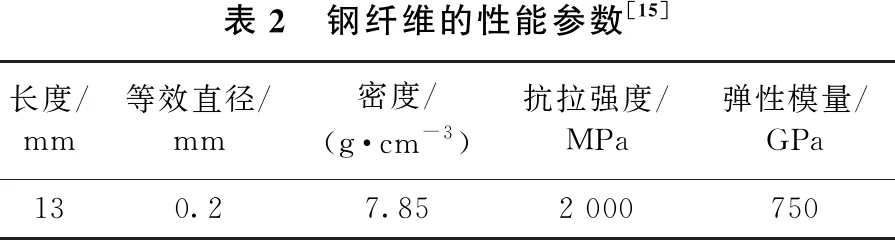

1.3.4钢纤维

众所周知,混凝土是一种“抗压不抗拉”的脆性材料。因而,常掺入40~250 kg/m3纤维用于增强UHPC基体,以提供更好的抗裂能力以及更高的抗拉强度。同时纤维在基体中的良好取向分布(即沿拉伸荷载方向)将会进一步改善UHPC的应力传递方式,即当基体在加载过程中发生断裂时,纤维可以将基体黏结在一起,并通过向四周延伸的微裂纹分散应力,进而抑制主裂缝的扩展[14]。众多纤维中,应用于UHPC最为广泛的是钢纤维,表2给出了市售钢纤维的性能参数。钢纤维作为UHPC材料体系的重要组成部分,其成本直接影响UHPC的价格。

表2 钢纤维的性能参数[15]长度/mm等效直径/mm密度/(g·cm-3)抗拉强度/MPa弹性模量/GPa130.27.852 000750

2 UHPC的发展趋势

目前,UHPC在建筑领域的应用多集中于建筑外墙、人行天桥等。

UHPC材料的成本约为普通混凝土的20倍,且其生产过程给生态环境带来了巨大的负担,限制了其在大型建筑工程领域中的推广应用。因此,有必要从原材料方面入手,开展兼具高性能和低成本的新型绿色UHPC材料的研究。

早在1997年,吴中伟院士就提出了高性能混凝土的绿色发展设想,即具备高性能特征的同时,注重混凝土全寿命周期的绿色程度。具体体现在原材料的选取尽可能减少自然资源的消耗,并注重不可再生材料的循环利用。在混凝土生产、使用过程中加强质量和环境管控,减少对环境的负面影响,形成可持续发展的生产供应体系[16]。

2.1 政策导向

为提高建筑行业的“含绿量”和推动建筑材料产业转型升级,住建部和工信部于2015年联合出台了《绿色建材评价标识管理办法实施细则》和《绿色建材评价技术导则(试行)》,明确了水泥及其制品的高质量发展方向,并提倡使用高附加值的高性能混凝土,促进建筑行业和建材生产的绿色化、协调化和融合化发展。

自2015年11月以来,国家大力实行供给侧结构性改革。在此背景下,众多效能低、污染大的中小型地方水泥制品企业被依法取缔,混凝土行业产能过剩问题得到缓解。此外,混凝土及水泥制品行业还存在着不平衡、不协调和不匹配的供需关系。因此,具备高附加值的绿色高性能混凝土成为解决建材行业供需结构性失衡的突破点和发力点,同时,现代绿色工程的建设为绿色高性能混凝土创造了充分的市场需求。

2.2 UHPC朝着绿色方向发展

建筑行业的碳排放主要来自水泥生产过程,水泥生产所产生的CO2约占全球CO2排放量的6%~7%,而UHPC中水泥的用量更是普通混凝土的3倍。大量水泥颗粒在超低水胶比条件下未发生水化,这直接增加了UHPC的经济和环境成本,并且大用量的水泥造成了资源浪费和环境污染[17]。

从生命周期评价的角度来看,混凝土的绿色程度通常采用其在整个生命周期中造成的环境负荷来量化,最常用的定量指标包括生态力学指标、材料效率指标和附加可持续性指标等[18]。所谓绿色高性能混凝土,正是通过科学的材料选配设计与先进的生产工艺使其做到高性能与绿色环保的有机统一,具体特征体现为: ①替换能耗大、污染大的水泥熟料;②替换天然砂石骨料,减少对环境不利的开采过程;③替换造价高的钢纤维,有效降低材料制备成本。

3 UHPC组分的优化方案

为加快UHPC在现代建筑中的推广应用,如何降低其昂贵的生产成本成为问题的关键。目前,相关学者正积极探索采用可持续性材料来替代UHPC中水泥、石英砂和钢纤维等原材料。以下着重介绍具有潜力的可再生替换材料或工农业固废。

3.1 辅助胶凝材料的应用

辅助胶凝材料可用于完全或部分替代水泥,起到黏合骨料的作用。近年来,各国学者开始采用工农业固废作为水泥或天然砂石的替代材料,并在建筑工程领域推广应用,该方案具有如下优点:首先,这种回收利用将直接减少用于处置工业固废的垃圾填埋场数量,以及减少水泥生产中涉及的能源消耗和温室气体排放;其次,合理级配的填充辅助胶凝材料能有效改善新拌UHPC的和易性和泵送性,并提高基体的密实度,从而增强UHPC的力学性能以及抵抗外部介质的侵蚀能力;最后,有助于减少如石灰石、砂石开采等劳动密集型产品的需求,这将有效降低UHPC的生产成本。

常用的辅助胶凝材料包含有高炉矿渣、硅灰、沸石粉、稻壳灰和粉煤灰等[10,19]。相关研究发现,花岗岩石粉0~25%取代水泥时,蒸压养护的UHPC力学性能优于对照组,并且对孔隙率影响不大[20]。郑晓博等[21]通过流变性能试验、结构重建速率测试和图像分析技术研究了偏高岭土对UHPC流变和纤维分布情况的影响,结果表明,当偏高岭土掺量从5%增加到10%时,UHPC的流变特性变化不大,但有助于纤维在浆体中的分散。桂许兰等[4]以超细粉煤灰代替部分水泥并掺入硅灰等活性材料,发现在经过加压高温蒸汽养护后,UHPC内部会生成更多的S-C-H。唐咸远等[22]用钢渣粉灰替代石英粉,得出当水胶比为0.18、0.19时,掺有钢渣微粉的UHPC工作性能更理想。

3.2 天然砂石材料的替换

替代性骨料可显著减少石英砂、河砂等天然骨料的开采,从而降低过量开采对自然环境的破坏。

为减少石英粉的使用,杨震樱等[23]采用玻璃粉制备了一种绿色UHPC,由于“圆粒”玻璃粉的表面较为光滑,可明显改善浆体的流动性,虽不利于UHPC早期强度的发展,但可显著增强其后期强度,试验表明玻璃粉的理想掺量为20%。陈志武[24]设计了5种掺量的再生细骨料(0、25%、50%、75%和100%)等质量替代河砂以制备UHPC,随着骨料掺量增加,浆体流动性逐渐降低,骨料与浆体的界面过渡区裂缝增多,从而导致强度有所降低。马正先等[25]利用机制砂部分替代石英砂,然后通过单因素试验分析石英砂、粉煤灰等掺量对混掺骨料UHPC流动性及力学性能的影响,当石英砂掺量为32%(机制砂含量68%)、粉煤灰掺量为15%、减水剂掺量为0.39%、钢纤维掺量为2%时,UHPC具有最佳性能。

3.3 纤维材料的替换

纤维能否在拌和物中均匀且随机分布是纤维增强混凝土技术的关键,它们在基体中发挥着释放应力和阻止裂缝扩展的作用,从而改善UHPC的抗拉强度、抗弯强度和延展性,有效避免基体脆性破坏的发生。最早开始应用于混凝土中的是石棉纤维,但与之相关的纤维均存在着危害人员健康的风险,因而逐渐发展了其他纤维材料,例如钢纤维、玻璃纤维、合成纤维(如聚丙烯)和天然纤维(如棕榈树纤维)等。

目前,UHPC中应用最为广泛的是钢纤维,但其价格高昂,1%体积掺量的钢纤维其成本甚至超过了其他剩余材料的成本总和。南雪丽等[26]研究证实回收钢纤维与工业钢纤维对UHPC的流动性和力学性能无明显影响;张贵等[27]采用硅烷偶联剂对聚乙烯纤维进行改性,得出当改性聚乙烯纤维掺量为3%时,UHPC具有较好的应变硬化效果,多缝开裂效果更为显著;孔德成等[28]研究表明,掺入聚丙烯粗纤维可改善UHPC的断裂韧性,其荷载-位移曲线存在缓慢下降段,并且随着纤维体积分数的增加(0~2%),UHPC的断裂参数均明显提高;Abdolpour和池寅等[29-30]采用废旧轮胎中提取的钢纤维或改性聚乙烯/聚丙烯纤维添加到UHPC中,发现回收纤维或再生纤维在不同方面对UHPC的力学性能有一定的改善作用,包括开裂后行为和抗冲击性能。

采用高性能及低价纤维材料替换传统的钢纤维,可有效降低UHPC的造价,这将对UHPC的推广应用发挥了积极的作用。

4 结语

近年来,具有显著性能优势的UHPC受到了建筑行业的高度关注,但高昂的造价限制了其在实际工程项目中的推广应用,另外,UHPC中大掺量的水泥、石英砂等原材料的生产过程对环境产生了严重的负面影响,不利于现代建筑业的可持续性发展。本文从UHPC材料组成方面综述了惰性材料或高附加值材料生产UHPC的潜力,拟将UHPC的超高性能与可持续性发展相结合,为未来UHPC技术发展指明方向。随着生态型UHPC的不断发展,其材料体系愈发复杂,构建能同时满足材料性能和成本的配合比的设计方法将成为未来UHPC优化发展的新方向。