铁尾矿制备微晶玻璃的研究

南宁 ,崔孝炜 ,孙强强 ,赵威 ,王之宇 ,李峰 ,何奔

(1. 商洛学院,陕西 商洛 726000;2. 陕西省尾矿资源综合利用重点实验室,陕西 商洛 726000)

商洛地处秦岭深处,矿物资源储量巨大[1]。由于前期开放式开采加之当时工艺的限制造成了很多矿物资源的浪费矿山废弃物和矿渣的积累也越来越多[2],因此开展尾矿资源综合利用已迫在眉睫[3]。

尾矿成分与微晶玻璃[4]的成分基本相近,以尾矿为主要原料配合少量附加料经高温熔制及水淬制得基础玻璃,基础玻璃基本上全部为玻璃相[5-6]。在玻璃相的基础玻璃粉中配入一定量的晶核剂后高温晶化可制得微晶玻璃[7-8]。晶化过程中实现玻璃相向晶体相的转变,使制备出的微晶玻璃机械强度及热稳定性等方面都有很大程度的提高[9-10]。

本文采用烧结法,以商洛某尾矿库现存铁尾矿为主要原料制备微晶玻璃,优化基础玻璃熔制的较佳条件,并探究晶化温度对其抗压强度、密度以及热膨胀系数的影响。得到由铁尾矿制备微晶玻璃的较佳工艺参数,以期为当地的尾矿资源化开辟一条新途径,对当地尾矿资源化处理有一定借鉴意义。

1 实验材料和方法

1.1 实验原料

原料选自商洛某现存尾矿库,对其进行XRF检测,具体化学组分见表1。

表1 铁尾矿的化学成分/%Table 1 Chemical composition of iron tailings

1.2 基础玻璃粉的制备

首先对铁尾矿进行球磨处理,过筛取-74 µm粒级尾矿粉待用,以尾矿粉为主要原料,按给定的组分配比称取一定质量的添加剂加入尾矿粉中充分混合均匀。将混料放入马弗炉内,在不同温度(1200、1300、1400℃),不同保温时间(1、2、3 h)条件下进行熔制处理,根据熔制效果选取较优的熔制条件,基础玻璃熔制结束后快速进行水淬处理,之后将得到的基础玻璃烘干球磨并过筛,得到-74 µm 粒级待用。

1.3 微晶玻璃的制备

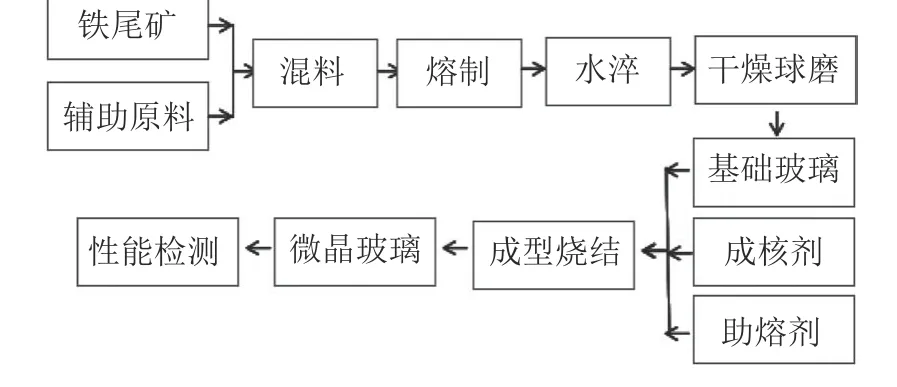

将基础玻璃和晶核剂等添加剂充分混合均匀,并在一定压力下压制成长方形试块。按照设定好的晶化处理制度将试块于马弗炉进行晶化,结束后随炉冷却制得微晶玻璃试样,对试样开展相关性能检测。具体实验流程见图1。

图1 实验流程Fig.1 Flow diagram of experiments

1.4 分析与测试

用济南恒瑞金有限公司制造的WDW-50 型万能试验机测定微晶玻璃试样的强度; 用X'Pert Powder PRO 型X 射线衍射仪(XRD) 分析试样的物相组成,用排水法测定试样的密度;用PCYIII 型热膨胀系数测试仪测定试样的热膨胀系数。

2 分析与讨论

2.1 基础玻璃熔制参数的优化

基础玻璃熔制过程中熔融状态玻璃液的流动性和均匀性均会影响后续制备微晶玻璃的综合性能,所以,确定较佳基础玻璃较佳熔制条件尤其重要。将混料置于高温炉内在给定的条件下进行熔制。不同熔制温度和保温时间条件下的熔制结果分别见表2、表3。

表2 不同熔制温度下得到的基础玻璃特性Table 2 Characteristics of the base glass at different melting temperatures

表3 不同熔制时间下得到的基础玻璃效果Table 3 Characteristics of the base glass atdifferent melting time

从表2、3 结果可以看出,在熔制温度设定为1400℃,熔制时间设定为2 h 的条件下,熔制的基础玻璃特性较佳。所以,基础玻璃熔制较佳工艺参数确定为熔制温度1400℃,保温2 h。

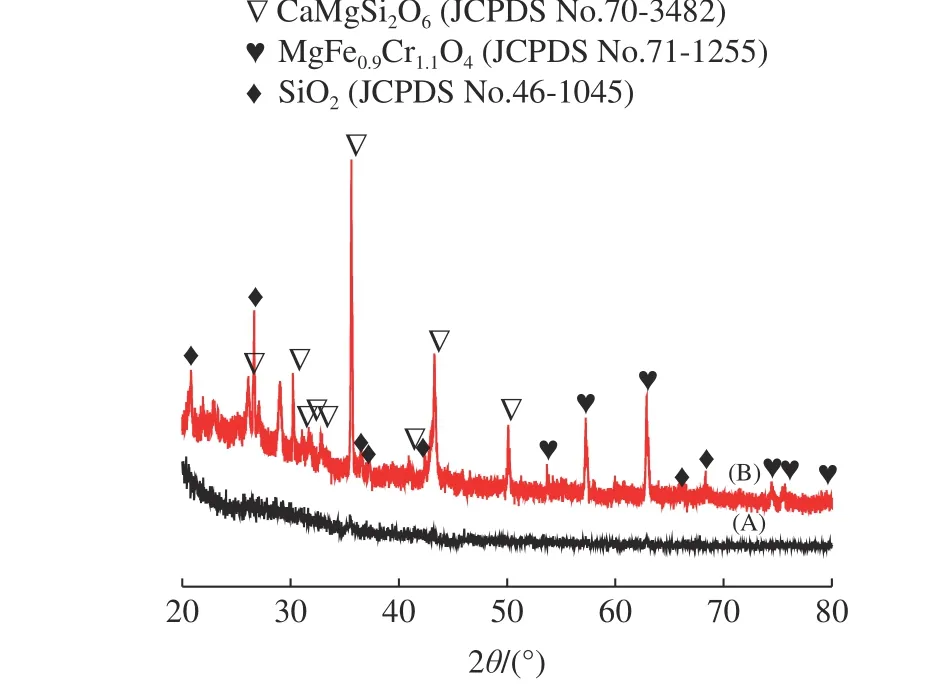

2.2 晶化前后试样物相结构

对比图2 曲线A 和曲线B 可知,晶化前试样表现为非晶态的玻璃相,晶化后出现明显的尖锐峰,且峰强较高,表明晶化处理后的微晶玻璃试样中有晶体形成,且结晶度较高,通过与相关标准卡片对比,确定晶化后的微晶玻璃试块的主晶相为透辉石相。

图2 晶化处理前后基础玻璃的XRDFig.2 XRD patterns of base glass before and after crystallization

2.3 晶化温度对微晶玻璃抗压强度的影响

将基础玻璃和晶核剂等添加剂充分混合均匀,并在一定压力下压制成长方形试块,再放入炉内在给定的晶化温度(800、850、900、950、1000)℃下分别保温晶化2 h,最后随炉冷却制得微晶玻璃试样,测试其抗压强度。具体结果见图3。

从图3 可知,微晶玻璃试样的抗压强度随晶化温度的上升出现先升高再降低的趋势,在温度升至900℃时微晶玻璃试样抗压强度增至曲线中的最高点,达到158.32 MPa,之后随温度升高其抗压强度呈现下降趋势,其原因为较低温度范围内随晶化温度的上升,试样中的非晶相逐渐析出透辉石等晶相,在晶化温度升至900℃时,试样中玻璃相转变为晶相程度达到较大值,此时,微晶玻璃的结晶度和致密性均达到较大,之后伴随温度的继续上升,样品中出现部分气孔和裂纹,使得试样的抗压强度出现下降趋势。因此, 试样晶化温度以900℃为宜。

图3 晶化温度对微晶玻璃抗压强度的影响Fig.3 Effect of crystallization temperature on compressive strength of glass-ceramics

2.4 晶化温度对微晶玻璃密度的影响

采用排水法测试不同晶化工艺条件下制备微晶玻璃试样的密度,具体结果见图4。

图4 晶化温度对密度的影响Fig.4 Effect of crystallization temperature on the density of glass-ceramics

从图4 中可知,微晶玻璃试样的密度随晶化温度的上升出现先升高再降低的趋势,在晶化温度升至900℃时微晶玻璃试样密度增至曲线较高点,达到2.74 g/cm3,之后继续升温其密度下降。这是因为起初阶段温度上升会使样品中析出更多的晶相,结晶度提高,致使样品密度增大,在晶化温度升至900℃时试样中析出的晶相达到较大值,其密度也达较大,之后伴随温度的继续上升,样品中出现部分气孔和裂纹使得试样的密度出现下降的趋势。

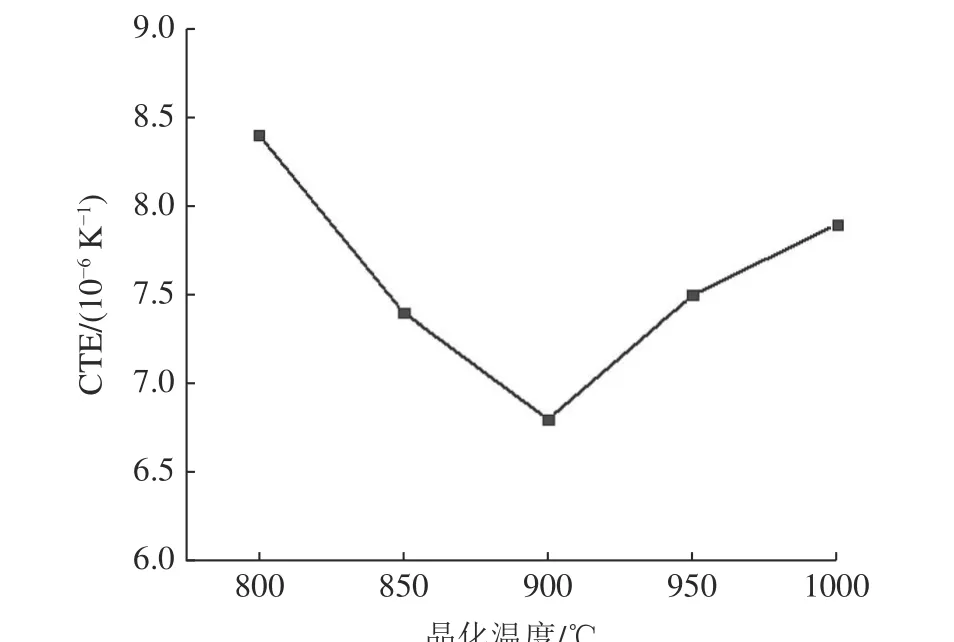

2.5 晶化温度对微晶玻璃热膨胀系数的影响

不同晶化工艺条件下制得的微晶玻璃试样的热膨胀系数见图5。

图5 晶化温度对热膨胀系数的影响Fig.5 Effect of crystallization temperature on the thermal expansivity of glass-ceramics

从图5 中可知,微晶玻璃试样的热膨胀系数随晶化温度的上升出现先下降再升高的趋势,在温度升至900℃时微晶玻璃试样热膨胀系数降至曲线的最低点,为6.8×10-6K-1,之后随温度升高其热膨胀系数呈现上升趋势。这是因为试样热膨胀系数的大小主要受晶化过程中析出晶体的种类及含量的影响,下降阶段是大量的玻璃相析出转变为晶相,使得热膨胀系数降低,直至900℃时晶相含量达到较大值,相应膨胀系数降到较小值,之后由于温度的继续升高使试样出现部分气孔和裂纹,导致其膨胀系数出现增大的趋势。

3 结 论

(1)基础玻璃熔制较佳工艺的较佳条件为:熔制温度1400℃,保温时间2 h。

(2)微晶玻璃晶化较佳条件为:晶化温度900℃,保温时间2 h,此时制得的微晶玻璃试样较优抗压强度为158.32 MPa,密度为2.74 g/cm3,热膨胀系数为6.8×10-6K-1。