TSW2500型500 kW发射机智能水箱控制系统研究与设计

邓晓霞

(国家广播电视总局2022台,新疆 喀什 844000)

作为超大功率短波发射机,TSW2500型500 kW发射机配备的两极电子管射频功率放大器等设备具有较高稳定性,可以降低系统故障发生几率,确保输出功率稳定。但在长期运行的过程中末极电子管板将产生较大热辐射,需要采用水冷却方式实施强制降温,从而维持该部件的热平衡。而配备的水冷却系统属于封闭系统,依靠水箱及时补水维持水流循环,因此需加强智能水箱控制系统研究,以便通过提供发射机所需冷却水保证设备安全、稳定运行。

1 TSW2500型500 kW发射机水箱控制问题

从发射机水流循环过程来看,通过储水箱将水加入到冷却水系统后,水流将通过顶部水管进入到各射频级进水口,流经各支路时将设备元器件产生的热量带走,出水经过冷凝器后回到水箱,完成一个水流循环。受水蒸腾因素的影响,在水箱液位较低时需要及时补水,以免因冷却水量不足影响冷却效果,导致发射机因电子管板过热而出现停机问题。但依靠人员确认水箱液位和完成补水操作容易受人为因素的影响,在炎热季节也将面临频繁补水问题,大大增加了发射机播出事故发生几率。此外,对电子管板进行冷却,要求水温不超50℃,一旦温度过高将触发继电保护装置,通过断开相关电源避免设备受损。因此在水箱补水过程中,需要对水箱发射机入口水温进行控制,同样容易受到人为干预,造成冷却系统运行效果存在一定不确定性。为解决这些问题,需要完成智能水箱控制系统设计,引入自动化技术进行水箱改造,通过监测液位和水温完成水箱自动补水控制,保证供水可靠的同时,使发射机运行达到“无人值守”效果,实现保证播音安全和减少人力浪费的双重目标。

2 TSW2500型500 kW发射机智能水箱控制系统

2.1 系统结构

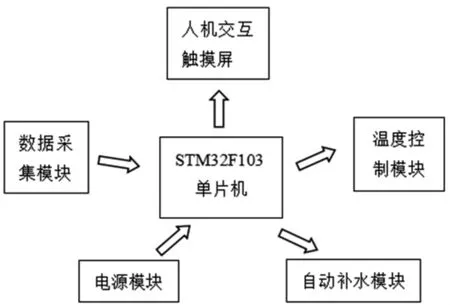

研发智能水箱控制系统,结合以往经验来看可以选用继电器、单片机或PLC控制方式。相比较而言,采用继电器实现球阀接触控制将产生较高能耗,同时接线复杂,造成系统故障率较高。采用PLC控制方式能够通过编程实现各种控制功能,但应用于小型控制项目上成本较高,因此多应用于流水线、大型设备上[1]。采用单片机控制方式成本较低,可以通过连接扩展电路实现各种控制功能,要求合理完成控制系统结构设计。结合发射机水箱液位和水温控制需求,最终决定选用STM32单片机设计水箱控制系统。从系统结构上来看,如图1所示,包含数据采集模块、电源模块、温度控制模块、自动补水模块和人机交互触摸屏几个部分。其中,数据采集模块用于对水箱液位、发射机入口水温等数据进行采集,传递至单片机进行处理后可以生成相应的控制指令,达到实时监控液位和水温的目的,继而实现水箱的自动补水[2]。通过触摸屏显示液位、水温等信息,能够满足人员管理需求。

图1 发射机智能水箱控制系统结构图

2.2 工作原理

从系统工作原理上来看,发射机配备储水箱和冷却水箱两个水箱,前者用于供水,后者用于实现纯净水冷却。储水箱出水口直接连接冷却系统入水口,入口位置应连接水泵,根据实时监测液位确定是否启动电磁阀进行水箱补水。在储水箱中布置压力传感器,用于对水箱液位变化进行监测,采集到的信号经过低通滤波器处理后,能够去除干扰,经过放大器放大后完成A/D转换,传送至系统单片机中进行处理,经运算后获得液位数值[3]。在确定水箱达到设定的低液位标准时,将启动电磁阀进行补水。检测发现水箱处于高液位后,系统将关闭电磁阀,从而维持液位动态平衡。自来水经过冷凝器冷却后将进入到冷却水箱,出水口连接发射机入水口,为保证发射机入水口水温达到电子管板冷却要求,需要配备温度传感器进行水温检测,发现水温过高时发出报警信号,并启动温控设备进行水温调节,保证冷却水温低于发射机入水口水温要求。在整个控制过程中,系统针对各水箱设置有电磁阀启停按钮和报警器,在系统发生故障造成水箱液位或水温达到规定值以下时将启动报警器,从而增强系统的可靠性。

3 TSW2500型500 kW发射机智能水箱控制系统设计

3.1 硬件设计

3.1.1 单片机模块

系统选用STM32F103单片机作为核心微处理器,可知芯片采用ARM CortexM3芯片,频率可达72 MHz,包含144个引脚,能够达到较高运行速率,确保各种数据得到快速处理,并及时生成控制指令,满足液位和水温实时控制要求。单片机拥有512 kB的Flash,用于存储程序,内存RAM为64 kB,能够为在线编程提供支持[4]。在数据存储方面,可以使用16位后备存储器进行数据保存,保证系统掉电后不会出现数据丢失问题。在外接电路上,芯片工作电流为+3.3 V直流电源,包含重复电路和晶体振荡电路。芯片拥有强大功能和较低功耗,因此能够满足水箱“无人值守”控制要求,体现系统智能化特点。

3.1.2 数据采集模块

在水箱液位、水温等数据测量和传输方面,由于发射机功率较大,控制系统处于高频环境中,要求设计的电路具有较强的抗干扰能力,以便达到较高控制精度要求。数据采集模块由压力传感器、温度传感器、滤波放大电路、A/D转换电路等硬件构成。其中,压力传感器长期处于水中,需要选用由不锈钢密封外壳和无油硅压力芯体构成的设备,配备红黑电源线和白色测量线,能够完成水压检测,测量范围在0~5 V之间,精度能够达到0.01 V[5]。在与单片机连接时,设计DO、DI、CS和CLK 4条数据线,在芯片通信时均选择双向数据接口,并确认DI和DO不同时工作,通过并联在同根数据线上使用。温度传感器选用DS18B20芯片,利用不锈钢管封装,在-10℃~85℃范围内检测精度能够达到±0.5℃,采用数字传输方式,具有较强抗干扰性。温度传感器芯片为3脚PR-35封装,包含64位光刻ROM、寄存器、传感器和报警触发器等部分,DO端与5 kΩ上拉电阻连接,最大电流能够达到1 mA。模块滤波放大电路设计为Sallen-key二阶低通有源电路,核心器件为LM324。模数转换电路选用ADC0832芯片,能够达到8位分辨率,可以在32μs内完成数据转换,并通过双通道完成数据校验,保证数据快速、准确传输。

3.1.3 自动补水模块

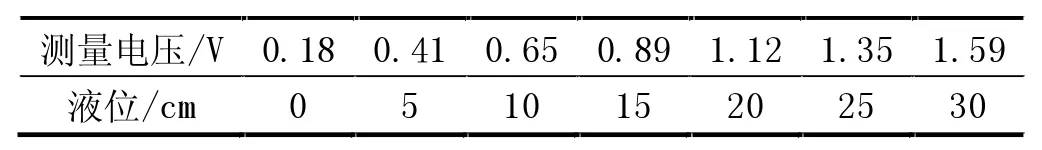

从自动补水模块构成上来看,包含水泵驱动电路、报警电路等结构。通过单总线协议对传感器发送的数据进行读取后,单片机将根据压力和液位关系完成数据运算,见表1,得到液位实时测量结果,并与设定值进行对比,生成相应控制指令。在水泵驱动电路设计上,采用由发光二极管和光敏二极管构成的光耦合器进行水泵继电器开闭控制。在液位低于液位下限值时,将进行低电平信号输出,经过缓冲器到达发光二极管阴极,产生的亮光促使光敏二极管发出电流信号,通过继电器驱动电机供水。在液位达到上限时,单片机输出高电平,光耦合器不导通,促使电机停转。在系统出现故障时,可能出现不停补水或不补水等情况,导致液位超出最高或最低限值,单片机将通过控制报警器输出高低电平促使蜂鸣器报警。在电路设计上,选用BEEP芯片与单片机连接,在输出高电平时使三极管导通,能够激活蜂鸣器,在输出低电平时可以中断三极管,使蜂鸣器停止工作。此外,在水箱补水过程中,需要在发射机冷却系统进水端布置三通电动阀与手动阀并联,平时处于开启状态,在系统处于高液位告警时说明可能存在漏水或补水过多等问题,阀门将会关闭,以免设备受损。而在系统失灵的情况下,可以现场切换手动阀将进水端关闭。

表1 压力传感器输出值与液位关系表

3.1.4 温度控制模块

设计温度控制模块,在单片机完成传感器传输数据运算后,与发射机入口水温进行比较,可知设定的温度范围在25℃~45℃之间。根据预设温度,单片机可以输出不同端口值对冷凝器继电器进行控制,通过调节继电器电流大小调节冷却水温度。如在温度低于下限时,可以控制冷凝器停止工作,以防设备和管路因水温过低而受损。而在温度超出上限时,可以增大继电器电流促使冷凝器加速运行,达到降低发射机入口水温的目标。利用单片机引脚输出高低电平,能够实现继电器控制,同时采取相同方式实现报警模块输出控制。考虑到“无人值守”问题,利用RS323方式将单片机与GSM模块连接,在系统发出报警后,GSM模块发送AT指令,促使模块向设定的移动设备号码发送短信,向远程端人员传递报警信息,提醒人员及时处理。

3.1.5 电源模块

系统电源模块由变压器、稳压器、整流桥电路构成,通过变压器将220 V交流电转变为5 V交流电后,通过整流桥电路完成交直流转换,输出5 V直流电。通过稳压器可以将5 V直流电降至3.3 V,为单片机供电。在整流桥和稳压器之间,使用电容进行滤波,增强电路抗干扰能力,确保输出电压稳定。

3.1.6 触摸屏

系统触摸屏选用MCGS,配备4核CPU,主频为1 GHz,属于嵌入式一体化设备,拥有超高性能。触摸屏的分辨率能够达到1024×600,电磁屏蔽性良好,能够避免受发射机信号干扰。通过连接单片机,可以对单片机传递的液位、温度等数据进行分析和处理,以图形方式进行数据可视化显示。

3.2 软件设计

系统软件可以划分为上位机和下位机两部分,下位机主要用于实现水箱液位和入口水温的测量控制,需要完成单片机软件编程,上位机则为系统人机交互触摸屏,需要完成组态程序编写。

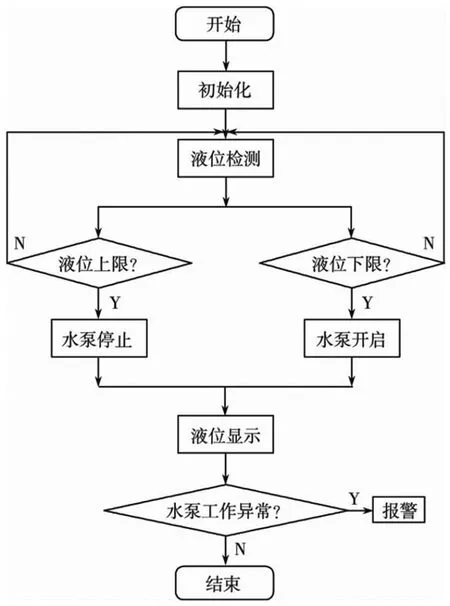

实际在系统软件设计方面,可以利用Keil uVision4软件完成单片机程序的编写,然后下载到单片机实现各模块功能电路控制,确保不同模块功能得以实现。从系统主程序来看,系统程序开始运行时需要先对各器件、端口进行初始化处理,然后对各检测电路信号进行读取,完成相关数据显示。在检测发现相关数值无法达到设定要求时,系统将发出相应控制指令,如果能够达到设定要求将处于待机模式,完成水位等参数的实时监测。以水箱液位控制程序设计为例,如图2所示,单片机在上电后将完成压力传感器的初始化,然后向传感器发送ROM指令,促使其进行液位检测。根据检测到的信号,单片机能够判断液位是否达到设定上限值或下限值,然后进行水泵启停控制。在系统工作过程中,也将实时显示液位信息,在液位超出报警限值时判定水泵工作存在异常情况,并发出报警。按照类似流程,能够完成系统数据采集程序、温度控制程序等各子程序段编写,系统可以通过调取对应程序完成数据处理和指令输出。

图2 系统液位控制程序图

触摸屏组态程序用于完成液位等数据读取,并通过数据处理生成相应画面。从系统界面构成上来看,包含主界面、实时显示界面、报警界面等。通过系统启动窗口,能够进入主界面,然后在主界面上选择需要进入的窗口,完成相关数据设定。如进入液位控制窗口,可以设置液位上限和下限值,为系统完成控制指令运算奠定基础。在实时显示界面,将展示系统实时监测到的液位、发射机入口水温等信息,可以根据曲线图确定水箱液位变化情况,也能调取历史数据获得各时段液位变化信息。在报警界面可以查看系统曾经产生的报警信息,根据报警时间和相关描述对系统故障进行分析和判断,及时完成设备修复。

3.3 仿真测试

为确定系统功能是否可以顺利实现,需要采用MATLAB软件进行仿真分析,直接在PC机上完成系统程序模拟运行,对系统全部控制程序开展仿真测试。在测试过程中,压力传感器输出模拟信号在0~5 V之间,可以完成对应液位数值范围转换。对智能水箱控制过程进行模拟,设定水箱液位正常在5~23 cm之间,在检测到的数值低于5 cm时需要进行补水,超出23 cm立即停止补水。在报警值设定方面,在检测数值达到3 cm或25 cm时发出报警。从水温控制角度来看,在水温低于20℃或高于50℃时系统将发出对应报警信号。从仿真测试结果来看,各继电器、电磁阀和报警器均能完成对应动作,并且系统可以达到较高灵敏度,因此能够为发射机安全、稳定运行提供保障。将系统投入使用,只需要简单编程就能完成多个发射机的水箱监控,确保储水箱的水位和发射机入口水温始终处于规定范围内,无须人员每小时巡视和手动补水,充分展现系统智能化水平。

4 结束语

水箱可靠供水是大功率发射机稳定运行的基础条件,水量不足或水温过高等问题发生将引发设备停机。设计智能水箱控制系统,结合水温、液位控制要求完成系统各部分功能模块设计,做好系统硬件选型和软件设计,能够保证系统按照设定单片机程序进行水箱自动补水和发射机入水口水温调节,并在系统发生故障时及时发出报警,为提高发射机自动化监管水平提供支持,从而有效预防播出事故发生。