探析某铜冶炼工程职业危害及控制效果研究

彭 灿,石力博,张红丹,龙潜文

(湖南有色环保研究院有限公司,湖南 长沙 410100)

铜冶炼工艺设备日益向大型、高速、连续、自动、精密、节能和环保型方向发展,但铜冶炼工艺过程中产生的职业危害因素种类繁多,其中铅尘(烟)、砷及其无机化合物、镉及其化合物、砷化氢等危害因素均为高毒物品,生产员工长期接触可对人体健康产生较大的影响,甚至导致相关急、慢性职业病。为了从根本上减低各类职业危害损伤,从源头上控制生产过程中产生的危害因素的浓度,各企业纷纷设置防尘、防毒设施,但仍有职业病病例发生。因此控制效果的好坏需要进行评估研究。

1 对象与方法

1.1 对象

某铜冶炼企业年处理55.5万t混合精矿,生产阴极铜10万t/a;生产过程中使用的原辅材料主要有:混合铜精矿、渣精矿、石英石、氧气、天然气等。主要由火法冶炼、湿法冶炼组成。主要生产工艺为:原料(渣精矿、混合铜金矿、石英石)→配料→混合料炉→底吹熔炼炉→P-S转炉吹炼→回转阳极炉精炼→圆盘浇铸→阳极板→电解→A级铜(产品)。

1.2 方法

首先需要分析铜冶炼工程中职业危害因素的来源及分布情况,并对工作场所的危害因素进行定量检测,研究其检测结果是否超标;结合各岗位设置的防尘、防毒设施,研究控制是否有效。

1.2.1 职业危害因素分析

经工程分析及工艺调查,本工程铜冶炼过程使用的原材料混合铜精矿、渣精矿中主要成分为铜、铅、砷、镉、锌、硫等元素,在火法冶炼工艺过程中产生铜烟(尘)、铅烟(尘)、砷及其无机化合物、镉及其化合物、二氧化硫等危害因素;湿法冶炼电解、净液工艺过程使用硫酸作为电解液,因此会产生硫酸(及三氧化硫)、砷化氢等危害因素。

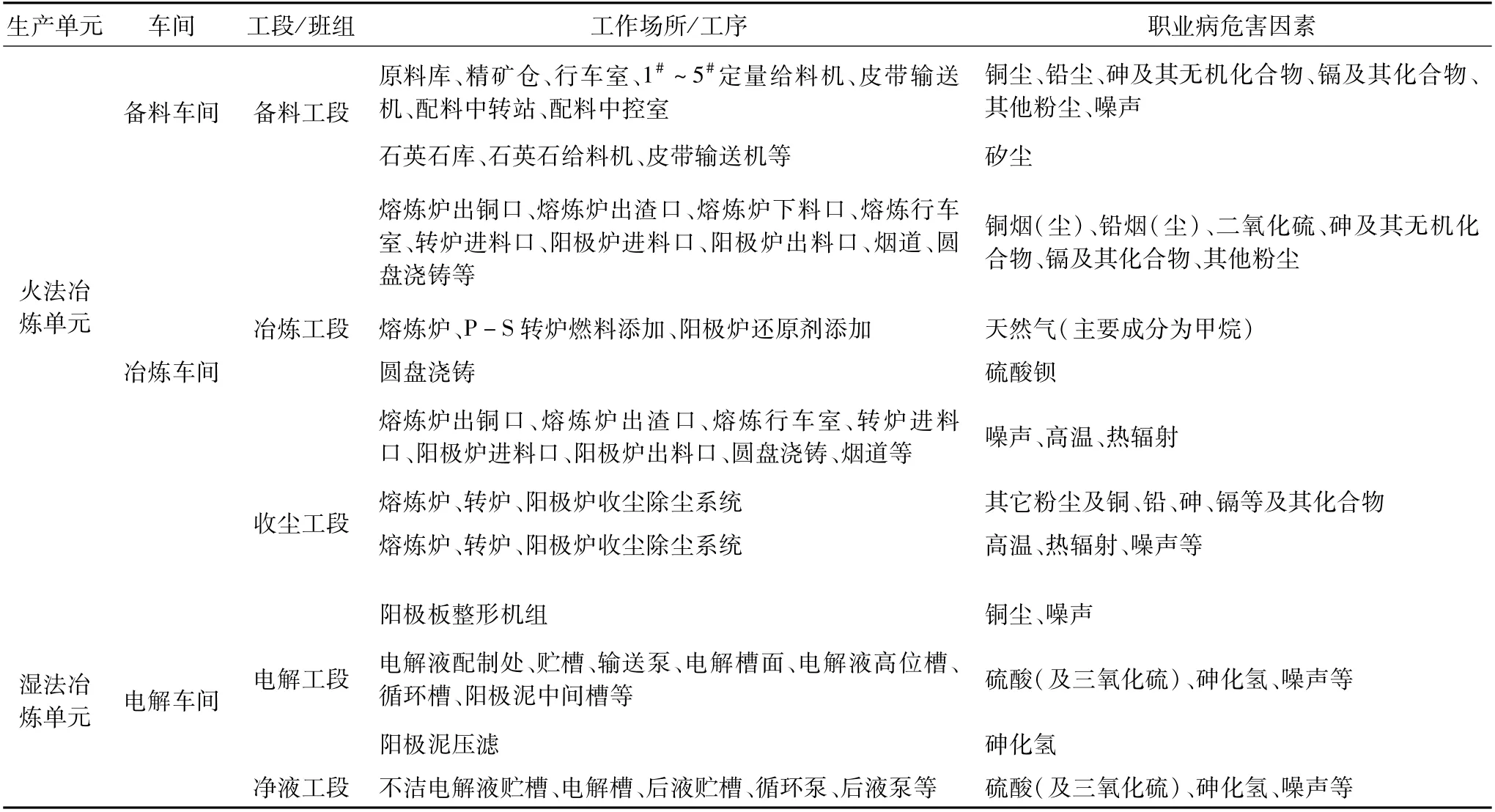

某铜冶炼工程生产过程中产生或存在的职业危害因素分布情况见表1[1,2]。

表1 生产过程中主要职业病危害因素及其分布

1.2.2 职业危害因素检测结果

2020年3月对本工程各岗位职业病危害因素进行了检测,检测结果见表2[3],其中:(1)接触限值依据:《工作场所有害因素接触限值第1部分:化学有害因素》(GBZ2.1-2019);(2)表中CSTE为短时间接触浓度;CPE为峰接触浓度;CME为最高接触浓度;PC-STEL为短时间接触容许浓度;PE为峰接触容许浓度;MAC为最高容许浓度;(3)本论文检测数据来源于《某铜业有限公司工作场所职业病危害因素检测报告》(2020年3月,湖南有色冶金劳动保护研究院)。

表2 各岗位危害因素检测结果汇总表

2 职业病危害防护设施调查分析

2.1 防尘、防毒设施

1.除尘系统:配料及输送系统1#~8#每个定量给料机头部设除尘罩,排风2 000 m3/h;底吹炉上料除尘系统总排风量45 500 m3/h;转炉上料除尘系统选用JLPM5B型气箱脉冲布袋除尘器,总排风量18 000 m3/h。

2.环保排烟系统:底吹炉环保排烟总风量280 000 m3/h,环保烟气经除尘后送至脱硫工段脱硫处理后由环保烟囱高空排放。环保烟气净化设备选用气箱脉冲布袋除尘器一台,过滤风速小于1.2 m/min,过滤面积F=4 800 m2。选用Y4-73-11 No25F(L=377 500 m3/h,H=5 952 Pa,N=1 250 kW)环保排烟风机一台。两台转炉合计环保排烟总风量320 000 m3/h,环保烟气经除尘后送至脱硫工段脱硫处理后由环保烟囱高空排放。环保烟气净化设备选用气箱脉冲布袋除尘器一台,过滤风速小于1.2 m/min,过滤面积F=6 000 m2;选用Y4-2X68 No22F(L=500 000 m3/h,H=5 800 Pa,N=1 600 kW)环保排烟风机一台。阳极炉环保排烟总风量80 000 m3/h,精炼工段环保排烟送脱硫处理后经烟囱排放。选用LCMD-1850(F=1 850 m2,N=15 kW)布袋除尘器1台。烟气经布袋除尘器净化后经1台Y4-68-11 No14D(L=108 645 m3/h,H=4 253 Pa,N=250 kW)离心风机排至环保烟囱。

3.电解车间排风系统:电解车间内电解液高位槽、循环槽、上清槽、事故槽、浓密溢流槽、阳极泥中间槽等设机械排风系统排除槽内产生的酸雾,上述排风共设一个酸雾净化系统,酸雾排风系统设计排风量L=35 000 m3/h。选用BFN No 40型玻璃钢酸雾净化塔(附循环泵N=5.5 kW)净化后经HF-541B(L=40 000 m3/h,H=3 200 Pa,N=75 kW)玻璃钢风机排入大气;电解车间电解槽面设置局部轴流风机10台。

4.净液车间:净液车间密闭旋流电积槽设置有机械排风装置,将有害介质排至除害塔吸收净化处理。

2.2 防护设施控制效果分析

某铜冶炼企业熔炼炉出铜口设置集气罩及烟气系统,但集气罩控制风速不够,导致出铜时仍有部分烟气逸散,导致铅烟、砷及其无机化合物的浓度超标;熔炼炉出铜时有部分烟气逸散上升到车间上部,熔炼行车窗户密闭不严且无净化供风或新风设施,导致行车室的铅烟浓度超标;熔炼炉下料口未设置收尘罩,下料时因物料落差产生粉尘毒物的逸散,导致砷及其无机化合物的浓度超标,造成该岗位职业病危害因素的控制效果不佳。给料、配料、熔炼炉出渣、转炉进料、阳极炉进料、圆盘绞铸、电解、净液等岗位铜烟(尘)、铅烟(尘)、砷及其无机化合物、镉及其化合物、二氧化硫、硫酸、砷化氢等危害因素的浓度均符合国家职业接触限值,职业病危害因素控制有效[4~6]。

3 结 论

铜冶炼工艺过程中产生多种危害因素,近年来由于工艺设备的改进,设备自动化程度不断提高,部分设备采用密闭的运行方式,且在产生毒物、粉尘的岗位均设置了收尘系统、排烟系统、机械通风系统等防护设施,能有效防止粉尘、毒物的逸散。但由于设计、安装调试等方面的原因,导致现场控制效果达不到预期。在本项目中由于熔炼炉出铜口集气罩控制风速不够,无法完全覆盖熔炼炉出铜口产生的烟气,进而导致铅烟、砷及其无机化合物的浓度超标。行车窗户密闭不严且无净化或新风设施,导致行车室的铅烟浓度超标;熔炼炉下料口未设置收尘罩导致尘毒超标。其他岗位因防护设施正常有效,粉尘、毒物的浓度能够得到有效控制。

提示我们应根据现场情况加大熔炼出铜口、出渣口集气罩的控制风速,并定期维护和检修;熔炼行车门窗应密闭,并设置净化或新风设施;熔炼炉下料口在不影响工艺操作情况下应设置收尘罩,防止粉尘、毒物的逸散。