基于磁耦合电流转移的阻尼式直流开断技术

吴益飞,肖 宇,杨 飞,荣命哲,吴 翊,申家铭

(电力设备电气绝缘国家重点实验室,西安交通大学,陕西省 西安市 710049)

0 引言

直流输电以其独特的优势成为输电技术的重要发展方向[1-3],但由于短路电流上升率高且没有自然过零点,直流开断技术成为制约直流输电发展的瓶颈[4-7]。因此,研制高性能、低成本、高可靠性的直流断路器对推动直流系统发展运行具有重要意义。

目前直流开断的技术路线主要包括机械式[8-13]和混合式[14-17]两种,对于不同的电压等级以及应用需求,两种方案各有优势。例如,中国南澳岛160 kV 直流输电系统采用机械式方案[18],舟山200 kV 采用了混合式方案[19],张北500 kV 直流输电系统采用了混合式和机械式方案[20-21]。机械式方案优势在于结构相对简单、开断容量大,并且随着新型开断拓扑结构的研究,其成本体积得到进一步优化[22-24];但小电流开断时间长、快速重合闸困难等瓶颈问题仍然难以突破,限制了该方案开断性能的提升,且其成本随着重合闸次数的增加显著提升。混合式方案优势在于全电流开断速度快、重合闸简单;但其转移支路需要大量的全控型电力电子器件,随着开断电流需求提升,将会造成成本进一步增加[25-27]。不论是机械式还是混合式,快速开关断口间隙的弧后绝缘恢复特性[28-32]已成为决定开断成功与否的关键共性问题,但目前方案都使用了大量的机械开关断口串联,这极大降低了开断可靠性。因此,随着直流电网的电压等级进一步提升以及未来系统容量的增加,提升现有机械式和混合式直流断路器的断电流及耐受电压的同时,实现设备高经济性与可靠性,将极具挑战[33]。现投入商业运行的单台500 kV 高压直流断路器的造价高达1 亿元,显然难以满足未来多端直流电网的规模化应用需求。

针对目前直流断路器方案存在的不足,本文提出了一种具备快速转移和限流开断功能的新型阻尼式直流断路器拓扑结构,分析了其工作原理,对电流阻尼模块的换流能力与开断特性的关键影响因素进行了仿真分析。最后,通过仿真和实验验证了本文提出的拓扑结构的可行性,并分析了对不同电压等级的适应性。

1 阻尼式直流断路器拓扑与工作原理

1.1 直流开断需求分析

以目前主流开断方案之一的混合式拓扑结构为例[13],其开断过程如附录A 图A1 所示。首先,需要通过辅助换流开关将电流由高速机械开关转移至电力电子器件,如附录A 图A1(a)所示;然后,通过电力电子器件将电流转移至金属氧化物避雷器(metal oxide varistor,MOV)中,建立开断过电压并耗散系统能量,如附录A 图A1(b)所示。

据此,可将直流开断简化成3 个过程:电流快速转移、开断电压建立和系统能量耗散。本文提出以下直流开断方案。

1)基于磁耦合的电流快速转移:通过磁耦合线圈方式进行电流快速转移,降低断口通态损耗,如附录A 图A2(a)所示。

2)限流与开断集成:在转移支路设计阻尼限流模块,降低电力电子器件的开断容量需求,优化成本体积,如附录A 图A2(b)所示。

3)阻尼模块与MOV 复合耗能:在能量耗散阶段,阻尼模块和MOV 共同耗散系统能量,降低MOV 的耗能容量,提高可靠性。

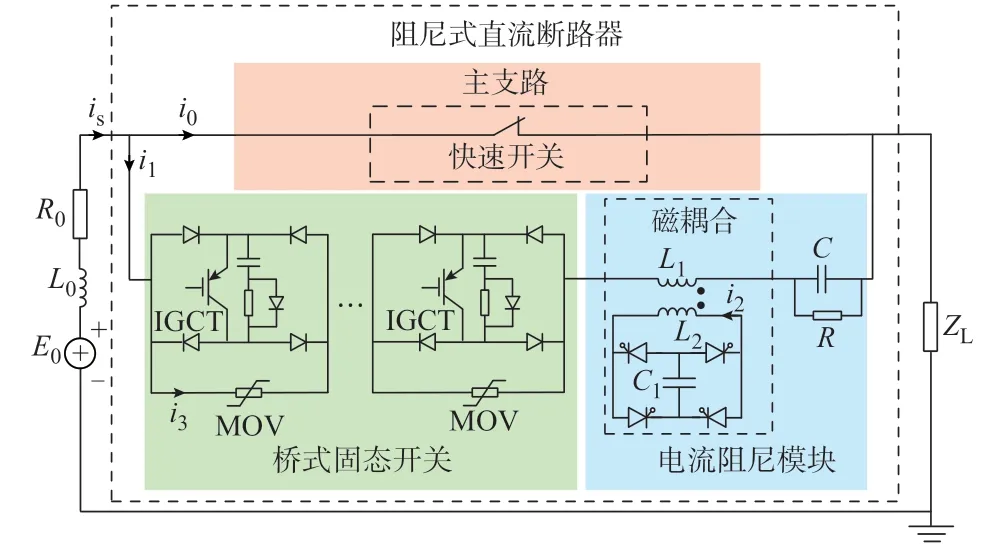

1.2 磁耦合阻尼式直流断路器拓扑

本文提出的阻尼式直流断路器拓扑结构如图1所示。断路器由主支路、电流阻尼模块和桥式固态开关三部分组成。主支路包括单个或多级串联的快速机械开关(fast mechanical switch,FMS)。电流阻尼模块由磁耦合模块(magnetic induction current commutation module,MICCM)和阻尼电路组成。MICCM 由电容器C1、晶闸管组件、原边线圈和副边线圈组成。4 个晶闸管组件用于构建预充电电容器的桥式电路,保证电流的双向开断。阻尼电路包括并联连接的电阻R和电容C。桥式固态开关包括二极管桥、IGCT 和MOV。MOV 用于限制过电压并在开断过程中耗散系统故障能量。

图1 新型阻尼式直流断路器拓扑Fig.1 Topology of novel damping DC circuit breaker

1.3 开断原理

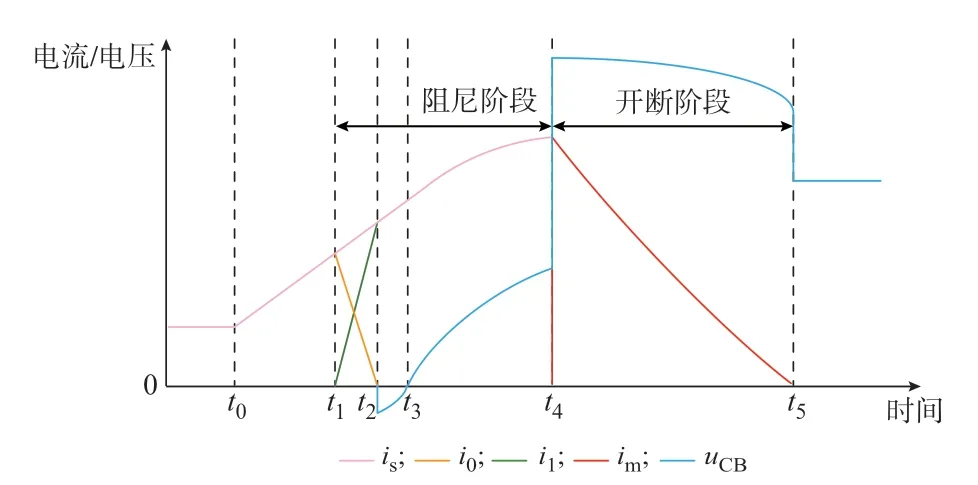

根据图1 所示的拓扑,断路器故障开断的不同阶段等效电路见附录A 图A3。根据阻尼模块和固态开关的工作顺序,断开过程可以分为两个阶段:阻尼阶段和开断阶段。故障电流开断过程中的断口电流和断口电压如图2 所示,图中,is为系统电流,i0为开关电流,i1为阻尼模块和桥式固态开关的电流,im为MOV 电流,uCB为断路器两端电压,t0、t1、t2、t3、t4、t5为开断过程的关键时间节点。

图2 故障电流开断中的电流和电压波形Fig.2 Current and voltage waveforms during fault current breaking process

1)阶段1:0<t≤t0

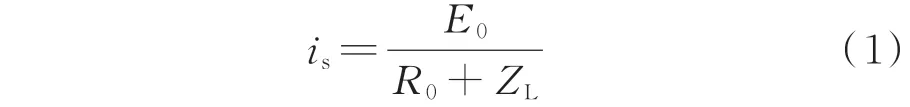

在t0之前,超快速开关FMS 承载额定电流,通流损耗很小。由于FMS 电阻比负载电阻小得多,因此无须考虑。在t0之前,系统电流is的公式为:

式中:E0为系统电压;R0为系统的等效电阻和等效电感;ZL为系统正常运行情况下的等效负载。

2)阶段2:t0<t≤t1

当在t0时刻发生短路故障时,is迅速上升。以2 kA 额定电流为例,认为当系统电流达到额定电流2.5 倍,即5 kA,则认定短路,此时给FMS 发送分闸信号,经过一段时间的机械延时后,FMS 拉开燃弧。在t0到t1时间内,is由以下公式确定。

式中:L0为系统的等效电感。

3)阶段3:t1<t≤t2

在t1时刻,MICCM 中的晶闸管和固态开关中的IGCT 同时导通,预充电电容C1放电,MICCM 副边感应出负电压,主支路中的电流迅速转移。假设固态开关中的IGCT 和二极管上的压降为Uon,电弧电压为Uarc,则在t1到t2时间段的主支路电流和电压由式(3)确定。

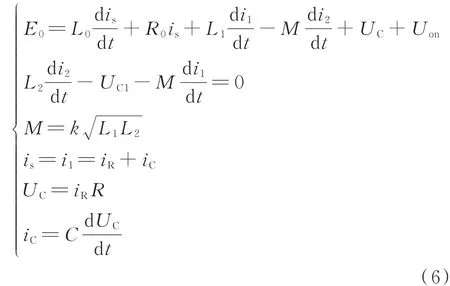

式中:C为阻尼电容;L1、L2分别为副边和原边线圈的电感;M和k分别为原副边线圈之间的互感和耦合系数;UC和UC1分别为电容器C和C1两端的电压;i2为磁耦合原边的电流;iC和iR分别为电容器C和电阻R中的电流。

由此可得电阻R中的电流iR为:

式中:A为常数;t为时间。

由此可得阻尼模块耗能为:

4)阶段4:t2<t≤t3

t2时,FMS 电流完全转移,C1剩余的预充电电压在FMS 上产生负电压。t2到t3时刻的支路电流和电压由式(6)决定:

此阶段阻尼模块消耗的能量为:

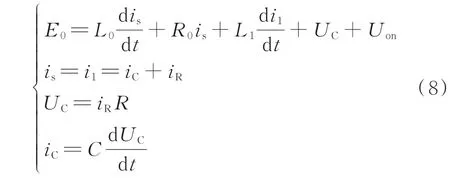

5)阶段5:t3<t≤t4

在t3时刻,主支路电压为零,电容C被故障电流充电,电压迅速升高,通过阻尼模块建立阻尼电压来限制故障电流。当C1的电流i2降至0 时,由于C1的反向电压作用,晶闸管桥截止。从t3到t4,支路电流和电压由式(8)确定。由此可见,从t1到t4,主支路的电流由快速机械开关转移至阻尼支路,通过阻尼模块实现了故障限流。

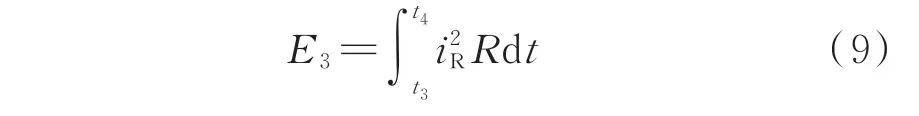

此阶段阻尼模块消耗的能量为:

其中iR由式(4)计算得出。

6)阶段6:t4<t≤t5

在t4时,FMS 能够承受开断过电压,串联的IGCT 关断,MOV 导通,IGCT 中的电流快速转移至MOV。之后,电容器C上的阻尼电压和MOV 上的电压UMOV共同构成了开断过电压,迫使系统电流迅速降至零。最后,t5时刻故障电流降至零,完成了分断过程。t4至t5时段的回路方程满足式(10)。

其中,MOV 消耗的能量EMOV为:

至开断完成时刻,阻尼模块累计消耗的能量为电阻耗能与电容储能之和ERC。

其中iR由式(4)计算得出。根据阶段5—阶段6 的分析,由于在电力电子支路中加入了阻尼模块,相当于增大了电流转移过程中的等效阻抗,一方面使得故障电流在由主支路转移至电力电子支路的过程中得到有效限制,降低了桥式固态开关模块中IGCT 的开断需求,减小了IGCT 的并联数量;另一方面由于阻尼电阻耗散了部分系统能量,使得需要MOV 耗散的系统能量进一步减小,从而降低了IGCT 组件的MOV 容量。

基于上述过程分析,将本文的方案与目前较为主流的机械式和混合式断路器方案进行比较,如表1 所示,可以发现本文提出的拓扑结构具有如下优势。

表1 开断特性比较Table 1 Comparison of breaking characteristics

1)通过在主支路串联使用FMS,并利用MICCM 原边的低压电容实现了较大的换流能力,避免在主支路串联负载转移开关,从而使额定通流损耗大幅降低,同时提高了开断可靠性。

2)在同一开断工况下,若MOV 导通电压与残压等参数相同,通过在电流转移支路串入阻尼模块,一方面可以对故障电流进行限流,另一方面在耗能过程中与MOV 一起耗散系统能量,阻尼电压和MOV 过电压串联,提升了断路器开断过电压,增加了系统电流下降率,从而缩短开断时间。

3)IGCT 抗涌流能力强,通态电压低,有利于提高电流换流能力,小电流工况开断速度快。此外,由于故障电流将被限制在一个相对较低的水平,避免了大量电力电子器件的使用。

4)固态开关关断后,开断过电压由阻尼模块电压与MOV 电压叠加,减少全开断时间。由于阻尼电路中的电容自动放电而不需要额外的放电电路,因此该方案可用于快速重合闸。

2 性能关键影响因素分析

换流能力与开断特性是评估断路器性能的关键指标。为了研究所提拓扑结构的换流能力、开断特性以及二者的关键影响因素,搭建了直流断路器的仿真模型,其主要参数如表2 所示。

表2 仿真模型主要参数Table 2 Main parameters of simulation model

2.1 阻尼电容与电阻对开断特性的影响

阻尼电容值的增加一方面将提升磁耦合模块的故障电流转移能力,另一方面将导致成本和体积的显著升高。同时,阻尼电阻阻值过小会影响限流特性,导致开断电流难以满足要求,而阻值过大会造成电流转移困难,延长电流转移时间。因此,需要通过仿真分析以实现电流阻尼模块中阻容参数的优化设计。

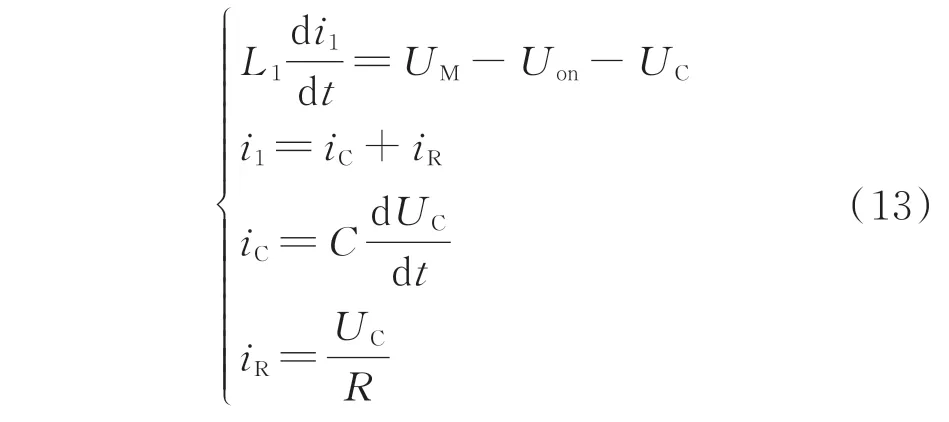

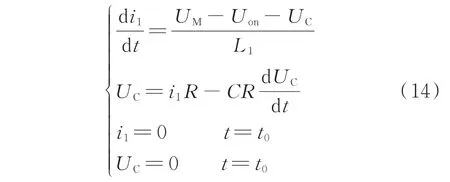

为了简化分析过程,将磁耦合转移模块等效为负压电源UM,基于式(3)推导转移过程2 个关键参数i1和UC。

化简后可得:

上述方程虽可根据初值推导特解,但解过于复杂,难以用于分析开断特性。因此,通过数值解法分析阻尼R、C参数对开断过程的影响,并进行必要简化:1)由于转移时间相比故障时间极短,在转移过程将故障电流简化为恒定值;2)将导通压降简化为恒定值,忽略导通电阻的影响;3)方程初始为零状态。

图3(a)给 出 了R=30 Ω 情 况 下,电 容 对 于 开断 特性的影响,图中IR,C、UR,C分别表示不同参数下的电流、电压,第1 个和第2 个下标数字分别表示电阻参数值和电容参数值,例如,U10,40表示R=10 Ω,C=40 μF 条件下的电压,I10,40同理。由图可知,开断过程中电容电压随着电容的增加几乎线性减小,但在电容由30 μF 增加到40 μF 过程中,在其他条件不变的情况下,转移电流峰值由15 kA 增加到17.5 kA,增幅显著。图3(b)给出了电容为40 μF 条件下,不同电阻对开断特性的影响。考察转移电流和电容电压,电阻对电流转移过程的影响均较小,因此,电阻参数的选择主要从转移完成后的限流和开断过程进行分析。考虑到MOV 的非线性过程难以建立数学模型,本文为了量化阻尼模块参数对开断特性的影响,引入分压比的概念,即阻尼电阻两端电压uC与断口两端电压uCB之间的比值。分压比高一方面说明阻尼模块在限流阶段电压高,限流效果明显;另一方面,高分压比体现阻尼模块在耗能过程中的耗能比例,对于断路器而言可以降低MOV 的耗能压力。

图3 阻尼参数对转移特性的影响Fig.3 Influence of damping parameters on transfer characteristic

阻容参数对分压比的影响如图4 所示。在阻尼电阻不变的情况下,随着电容的增大,uC缓慢下降,分压比也呈近似线性下降的趋势,并且随着电阻阻值的增加,这个趋势越来越明显。在电容不变的情况下,UC值随着电阻增大上升明显,分压比也随阻值增大而增大。同时注意到,阻值从30 Ω 增大到40 Ω 引起的分压比增幅远没有阻值从10 Ω 增大到20 Ω 情况显著,说明电阻的不断增大使阻尼模块的限流与分压作用趋于饱和。

图4 不同阻容参数对分压比的影响Fig.4 Influence of different resistance and capacitance parameters on voltage division ratio

因此,对于电阻电容参数的设计,需要从转移能力、分压和断路器的成本体积等方面综合考虑。对于本文提出的拓扑结构与应用工况,要求转移能力15 kA 以上,并具备高于0.3 的分压比,以满足大容量转移与快速耗能的需求。综合考虑性能与成本的优化,选取电阻参数为30 Ω,电容参数为40 μF。

2.2 磁耦合参数对开断特性的影响

磁耦合模块是实现故障电流快速转移的核心部件,其转移特性主要受原、副边电感影响。合理选择原、副边电感的大小可以提高电流转移能力,缩短转移时间,因此要通过仿真确定原、副边电感值。仿真过程中阻尼参数取值为:阻尼电容40 μF,阻尼电阻30 Ω。

磁耦合电流转移过程的典型波形见附录A 图A4 所示,在副边电流过零后,由于磁路突变,原边电流的周期和峰值发生改变。不同电容值与预充电电压对电流转移能力的影响如附录A 图A5 所示。随着电容值和充电电压的升高,电流转移能力提升明显。但是电容超过500 μF 以后,电流转移能力增长速度变慢。综合考虑电流转移速度对断口弧后介质恢复的影响以及电容值与充电电压提高带来的成本问题,本文选取电容值为500 μF,充电电压为10 kV。

本文的磁耦合模块采用空气耦合方案[34-35],并研究了不同原、副边电感对原边电流峰值、电流转移能力、转移时间的影响,仿真结果见附录A 图A6。根据仿真结果,原边电感减小或副边电感增大都会使原边电流的峰值升高。当原边电感取40 μH,副边电感取300 μH 时,原边电流可达70 kA,但此时电流转移能力不是最大。

电流转移能力和原边电感、副边电感都呈负相关的关系。当原边电感取40 μH,副边电感取100 μH时,电流转移能力最强,可达18 kA。要达到15 kA的转移能力,原边电感要在小于60 μH 的范围内选择。

电流转移时间随着原边电感的增大而加长,随着副边电感的增大而缩短。当原边电感取40 μH,副边电感取300 μH 时,转移时间最短,大约需要42 μs。但此拓扑转移时间都在70 μs 以下,可以适应不同电压等级的开断要求。

在设计磁耦合模块时,原、副边电感的取值要综合考虑对于原边电流峰值、电流转移能力和转移时间的影响。

3 开断特性仿真分析

为了分析不同电压等级下本文所提拓扑结构的适应性,分别针对500 kV、110 kV 与10 kV 电压等级下断路器的开断特性进行仿真。

3.1 500 kV 开断特性分析

短路电流开断特性如图5 所示。1 ms 时刻,系统出现短路故障,故障电流迅速上升。5 ms 时刻,触发磁耦合模块,IGCT 导通;磁耦合两端负压峰值约15 kV,在负压作用下主支路约15 kA 电流迅速转移到阻尼开断支路,断口电流过零,系统进入阻尼阶段,系统电流上升率受到限制。7 ms 时刻进入开断阶段,IGCT 关断,MOV 导通,IGCT 中的电流快速向MOV 转移,开断过电压约1 000 kV,其中阻尼模块分压比为0.34,与设计预期基本符合。随着系统能量耗散结束,FMS 承受开断过电压和系统电压,完成开断,开断时间约5 ms。

图5 500 kV 电压等级下的短路电流开断特性Fig.5 Breaking characteristics of short-circuit current on 500 kV voltage level

本文同样计算了系统电压500 kV,额定电流2 kA 下断路器的开断特性,结果见附录A 图A7。0 ms 时刻施加2 kA 系统电流,5 ms 时刻主支路电流迅速向阻尼模块转移,大约40 μs 完成换流。7 ms时刻IGCT 关断,MOV 导通,之后iC过零完成开断。开断阶段约600 μs,由于不存在故障电流,开断时间不受阻尼模块影响。小电流开断过程见附录A 图A8,换流过程数微秒,在阻尼阶段,由于系统电流小,阻尼模块影响可以忽略;随后在7 ms 时刻IGCT开断,系统电压上升,约16 ms 时刻完成电流开断。

通过仿真验证了本文提出的开断拓扑结构能够实现500 kV 系统的限流与全电流范围的快速开断。

3.2 不同电压等级适应性分析

10 kV、110 kV 电压等级下该拓扑结构的短路开断波形如附录A 图A9 所示。在10 kV 等级下,开断过程分压比约为0.401;110 kV 等级下,开断过程分压比约为0.389。随着电压等级的下降,分压比逐渐提高,开断时间逐渐缩短。这是由于随着电压等级的下降,阻尼电容的作用逐渐增强,电容电压升高、耗能增加,使得开断时间逐渐缩短。

综上可知,上述仿真结果验证了本文提出的拓扑结构在全电压等级下都具有良好的适应性。

4 实验验证

为了验证本文所提出的阻尼式直流开断方案,本文设计了如图6(a)所示的实验拓扑。根据此拓扑搭建的实验系统如附录A 图A10 所示,包括以下几个部分。

图6 阻尼式实验拓扑与结果Fig.6 Topology and results of damping experiment

1)电流源:由预充电电容器组和电抗器构成,其中 电 容Cs=20 mF,电 感Ls=300 μH,0 ms 时 刻触发。

2)机械开关FMS:采用纵磁触头真空泡,机构分闸速度约为3 m/s。

3)磁耦合模块:由磁耦合线圈、电容与晶闸管VT 构成,采用空气耦合的方式,原边电感L2=42 μH,副边电感L1=288 μH。

4)电力电子支路:由IGCT 组件串联构成。

5)阻尼模块:由R、C并联构成,其中阻尼电容为40 μF,阻尼电感为30 Ω。

用上述实验电路进行阻尼开断实验,同时基于第2章的阻尼式开断方案模型仿真实验工况。在0 ms 时刻触发回路导通,模拟短路发生时刻;之后回路电流开始上升,控制器检测系统电流并判断是否发生故障;控制器的短路电流判断阈值为7 kA,因此在约3 ms 时刻,控制系统检测出故障,并同时给机械开关发送分闸命令;分闸命令发送后1 ms,触发磁耦合原边支路并导通IGCT 器件,进行故障电流转移;再经过0.2 ms,触发IGCT 关断。

实验波形与仿真波形如图6(b)所示,0 ms 时刻系统电流开始上升,在3 ms 时刻机械开关触发,经0.5 ms 机械延时后触头拉开起弧,在4 ms 时刻磁耦合模块触发,断口电流被转移至阻尼支路,断口电流过零;系统电流在阻尼支路中被R、C限流,同时电容电压逐渐升高;在4.2 ms时刻,电容电压约为5 kV,触发IGCT 关断,4.29 ms 时刻系统电流过零,总过电压约为12.2 kV,分压比为0.41。仿真波形与实验波形具有良好的吻合度,验证了本文所提出的阻尼式直流开断方案的可行性。

5 结语

本文提出了一种集限流与开断为一体的新型阻尼式直流断路器拓扑方案,通过磁耦合方案实现电流的快速转移与抑制,在保证大开断容量的同时可降低整体造价成本。通过仿真计算,获得了方案关键部件的影响因素与优化设计方法,最后对本文提出的方案进行了仿真和实验验证,得到如下结论。

1)本文提出的新型直流断路器拓扑方案实现了磁耦合模块、阻尼模块的集成设计,在实现快速转移的同时对短路电流进行限流,并通过阻尼电阻的分压加速故障能量耗散,有效缩短了全分断时间;

2)阻尼模块的参数设计中,阻尼电容的增加有利于故障电流快速转移,减小断口燃弧压力;而阻尼电阻的增加有利于故障电流的限制与分断,但会造成转移能力的下降。综合多方面影响,本文选定阻尼参数为R=30 Ω,C=40 μF;

3)基于关键影响参数的分析,通过仿真验证了本文提出的500 kV 直流断路器开断方案,可在2 ms内快速截流15 kA 电流。同时,针对该拓扑方案进行了不同电压等级的适应性分析,验证了本文拓扑方案在110 kV 及10 kV 电压等级下也可以实现快速的限流开断。

后续研究将在高电压等级中进行实验验证,为实际工程应用提供支撑。

附录见本刊网络版(http://www.aeps-info.com/aeps/ch/index.aspx),扫英文摘要后二维码可以阅读网络全文。