电站锅炉给水泵密封水回水多级水封装置的优化改造

刘炜

(山东济矿鲁能煤电股份有限公司阳城电厂,山东 济宁 272000)

山东济矿鲁能煤电股份有限公司阳城电厂装备2台150MW汽轮发电机组,每台设备均配用了二台上海市电气修造厂生产的电动多级给水泵(FK5D32),一用一备。给水泵的密封水将回水通过多级水封设备,返回至主凝汽器。电厂机组调试期间及投产后,经常出现凝汽器真空降低的现象,威胁机组运行的安全性。最初怀疑是凝汽器底部,凝结水泵法兰处法兰结合面不严,于是在机组小修时对这些部位进行了重点检修,但经过检修后,仍然出现这种现象。

通过进行了最大真空度严格度试验后,测得的最大真空度已降至0.16kPa/min为宜,严密性试验合格。通过反复分析,可以确定是以凝结水为密封水源的给水泵封水系统中泄漏空气引起了机组真空降低,后经逐步验证,证实了这个判断。所以,在机组运转初期,为了确保发电机组的安全运转,就不得已把给水泵中密封的回水改用了直接向水沟中排污的方法,每台给水泵每小时有5T以上的除盐水(两台机组同时运行时,每小时排放10T以上的除生理盐水)被直接排入地沟中,导致了除生理盐水的巨大耗费,也增加了发电机正常运行的补水量,严重影响了机组运行经济性。针对上述因素,决定对给水泵及密封的水回水系统进行改造。

1 密封水系统介绍

1.1 给水泵轴端密封结构

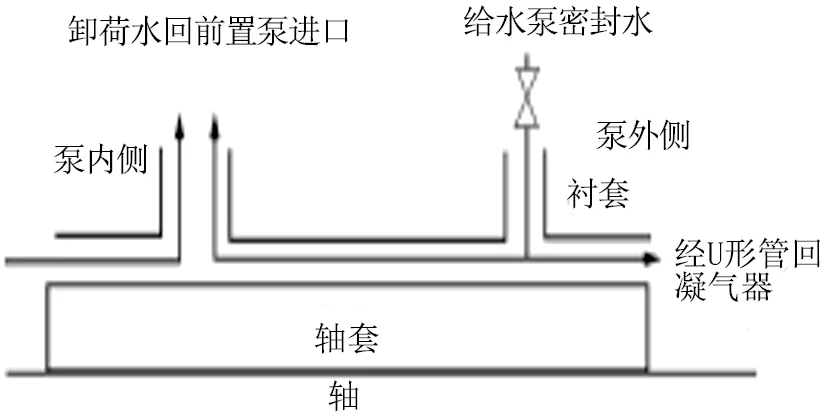

给水泵的轴端密封圈采取了螺杆封闭构造,是由液体通过轴套与螺旋衬套间狭窄缝隙而形成的,节流与螺杆机构旋转形成的反向动压的共同效果实现了密封性。螺杆机构一端通向给自动化泵外立杆,另一端则与大气相连,在旋转时形成了一个把水流送至泵内的泵送作用,防止了泵内液体泄漏。轴上的螺线槽与封闭衬套间的缝隙也能够产生节流减压的效果,使泵内的水在流入到封闭衬套中后得以迅速减压,而把流入泵内的密闭水顶住不泄漏,进而实现了密封性效果。当密闭水流从凝结水母管出来后,经密闭水流调节阀门减压至达到泵的入口气压至少零,10MPa后流入轴封。绝大部分的密封水都由螺旋槽送入泵内,除极小组成部分的密封水沿螺旋槽齿顶间隙节流减压并从泵端排水孔流过外,剩余的密封水都通过多级水封流道返回凝汽器。需要指出的是,若给水泵封口液与凝汽器的回水方式联系不畅,则必然导致封口水沿轴承向外漏串到轴封室,导致给水泵的润滑油含水量过大。给水泵螺旋密封结构图如图1。

图1 给水泵螺旋密封结构

1.2 多级水封装置工作原理

给水泵的密封水回水量在通过三级水封筒后到达凝汽器,并且水封筒补管道接于第二级水封筒下部,补水水源主要是除盐水,水封筒至凝汽器汽侧的管路是从水封筒第3级顶部中间接出。多级水封柱则是运用在比较大压力低时,使用中凝汽器真空所能行成的虹吸水柱高度,以实现给水泵密封水回水处理之目的。在现实的工作流程中,多级水封只是为了提高密封水回水流的摩擦力,从理论讲,当密封水回水在流通过多级水封之后,有一定量的高程差返回凝汽器汽侧,流动阻力再乘以水封筒的高程差正好相当于凝汽器的内部真空所产生的压力,这时在上一层水封筒内的水平就保持在出水封筒中央高程(由于凝汽器不一样的真空值,水平会产生一些震荡),从而使给水泵的密封水回水流顺畅,既没有从泛滥成灾口涌出,又没有漏出水封筒低部的密封。

2 多级水封装置存在的问题

造成多级水封装置密封失效的原因是现场系统连接不满足多级水封装置正常工作所需要的条件。给水泵密封水回水原本设计为通过多级水封装置回收至凝汽器,但是多级水封出口管道与凝汽器接口位置设计院未设计,因此安装单位为节省材料将多级水封出口管道直接水平接至凝汽器的下部,这样造成多级水封回水高度不够,小于密封水回水与凝汽器内部的压差,造成多级水封内部无法建立起水封作用,漏入的空气随着密封水回水一起进入到凝汽器,虽然回收了密封水回水,但严重影响了凝汽器真空。因此,要通过改造实现多级水封的正常工作,关键在于确定水封筒回水至凝汽器的管道安装高度(水封筒颈部距离凝汽器接口处高度)。

3 密封水回水高度计算

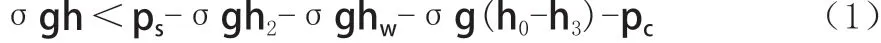

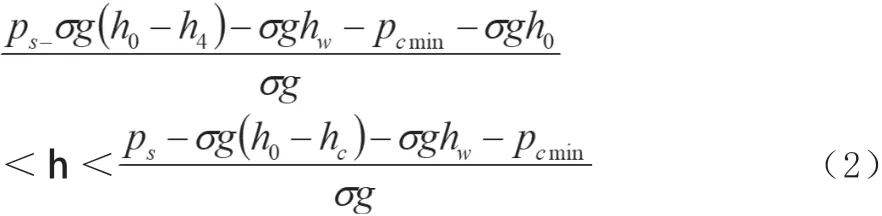

设电动给水泵的密封水回水口高度为he,密封水回水压为ps凝汽器气压为pc在机组正常工作时,在运行允许范围内,密封水压应该维持在一稳定的范围内,而水封要可靠工作则需要达到:

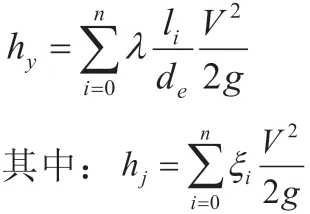

式中,h3≤hc,0<h2<(h0-h4),hc为电动给水泵密闭水流入水封的绝对高程,h为密闭水回凝汽器高程(密闭水回水高度),σ为水滴的相对密度,g为重力加速度,h4为二级水封筒至三级水封筒之间的管子下部至上圆筒的高程,h3为水封筒的水位,h2为水封中水位高度离二级水封与三级水封之间相通的连接管的高程,h0为水斗门至上圆筒底面高程,pc为凝汽器绝对压力。计算过程中考察了对整体密封水回水管系统的总能量损失(用压损hw表示),则hw为沿程损失hy和局部损失hj的和,即hw=hy+hj。

式中,V=Q/S,Q、S依次为密封水流速和管子的截建筑面积,ξi,λ为管道局部阻力系数和沿程阻力系数,li为在计算沿程损失时流体经过的管道长度,de为管道内经。

机组正常工作时,凝汽器的最大真空度通常有一个允许范围。由式(1)可得到,由于与机组凝汽器的绝对压强成反比,故在计算时取绝对压强为最大的容量值pcmin,即根据上述边界条件可确定h为:

凝汽器的真空系统最高温度约-0.097MPa,在相当大压力下,凝汽器所能产生的虹吸水柱高程约为,即<的给水泵密封水回水水柱高程,可以保持凝汽器的最大真空度而没有损坏。

水封及相关规格:U形水封槽的回水总管d=89mm,大电流排地沟管d=89mm,卸荷过程管d=57mm,电动给水泵的密封水回口水高为2.5mm(从水封底部算起),水封槽底部在凝结式自动化水泵坑内。h0坏真空度已降至零点一五进行更新备2台150=3.267m,h4=0.2m,l=0.665m,D=0.273mm,D4=0.133mm,D2=0.194m,D1=D3=0.219m;C=0.07m,C1=C2=C3=0.004m;K2=0.005m,K1=K3=0.006m;密封水管道外径d1=d2=d3=0.108m。

将现场数据及查表得到的管道局部阻力系数和沿程阻力系数带入式(2),得出密封水回水高度,其合理范围为:5.8m<h<7.6m。

4 采取的措施

针对给水泵密封水回水系统出现的问题,根据计算结果并参考其它同类型电厂的成功经验,利用机组停机检修期间对多级水封装置进行了改造:

(1)提高了多级水封式出口管路和凝汽器的连接位置,增大多级水封的水柱高度,将多级水封筒与凝汽器的接头位置增加了4.5m;使三级水封筒设计高度和凝汽器连接管路的宽度之和达到7m,在所计算的合理范围以内。可以确保凝汽器最大真空度下没有损坏,并能够使第一级水封筒的最大液位高度在水封筒的中央部位,从而使溢流装置打开,排出水封筒内分离出来的压缩空气,使水封筒能够正常运行。

(2)在多级水封出口至凝汽器的管道上增加真空式手动闸阀一个,用来控制回水流量,增加管道阻力,提高多级水封后的压头,保持差压平衡,防止空气通过多级水封漏入凝汽器,影响凝汽器真空。此外,在运行调节上也采用的某些办法,才能较好保持凝汽器真空。因此,应适当开启大给水泵的密封水调阀门,以增加封水系统气压,从而避免压缩空气漏进封水系统中;当机组内真空较高时,稍稍开启水封装置的补水阀门,以保证持续补水。

5 改造后的效果

给水泵密封水回水经多级水封筒等技术改造后,也取得了预期效益。保证了给水泵的密封及出水回水顺畅,并全部完成了给水泵密封出水的处理,降低了加工品质的大量损失,也改善了最大真空度与系统的严密性机组启动后投入运转后,就做到了给水泵将封闭的水回水量在不影响凝汽器真空的状况下高效回收至凝汽器中,再不会因为封闭水回水系统而导致凝汽器真空降低,每天可以节约除盐水360T,机组运行的除盐水补水率从6%以上降至3%以下。当机组负载波动时,密封水压仍可自行调节保持平稳。而且克服了过去运行操作的调整费力、费时的问题,彻底地将所有操作人员都从此系统运行中摆脱出来,以实现系统运行中的永远免操作效果。至此,先前影响机组安全经济运行的问题得到了圆满解决。

6 结语

本文通过研究水封的工作机理,对水封器高度选择了静态计算方法和动态分析方式进行了分析。在工程设计实践中运用以上公式进行多级水封装置的高度设计时,首先应该保证水封器进出口参数与现场工况参数一致,同时还必须考虑斥水的气化量(与流速有关)。水封器在实际工作时伴随着各水封内空气质量的互相流通和将疏水性物质引入不凝聚气体流程,在静态计算公式中忽略了这些步骤,因而计算结果中得到的水封器高度偏大。该文中给出的公式基于动态分析方式,采用该公式设计的水封装置高度有效系数大大提高,不但保证了装置的正常管理工作,也改善了最大真空度系统严密性,还减少了回水量供应不畅的问题,同时降低了操作劳动强度,为未来给水泵封液系统的设计提出了新的参考。