压裂返排液回用技术研究

王佳,王鹏程,路建萍,沈燕宾,李俊华

(1.陕西化工研究院有限公司,陕西 西安 710054;2.陕西省石油精细化学品重点实验室,陕西 西安 710054;3.中国石油天然气股份有限公司长庆油田分公司第九采油厂,陕西 西安 710000)

压裂返排液成分复杂,不经处理不能直接用来配压裂液,必须经过特殊处理才能进行回用[1-2]。压裂返排液回用的关键是去除影响重复配液的钙、镁离子、残留硼和细菌等因素,必须通过物理或化学的方法,将对配制压裂液有影响的组分除去或屏蔽。本文通过对返排液水质进行分析,研究了影响返排液回用的关键因素。并对压裂返排液处理剂配方进行了优化,经处理剂处理后的压裂液体系进行了评价。同时形成了配套的回用工艺,采用“破胶降粘-除油-絮凝沉淀过滤-脱硼处理-成分调节”五个工序对压裂液返排液进行回用处理。

1 实验部分

1.1 材料与仪器

瓜胶、过硫酸铵、硼砂等均为工业品;高效络合剂、屏蔽剂、杀菌灭藻剂、低用量多核交联剂、断裂催化剂均为自制。

FA2004电子天平;HH-601超级恒温水浴;ZNN-D6六速旋转粘度计;101-A型干燥箱等。

1.2 实验方法

依据行业标准《油气田水分析方法》对压裂返排液的水质进行检测。

依据行业标准SY/T 5107《水基压裂液性能评价方法》,对处理后的压裂返排液重复配制压裂液进行性能评价。

2 结果与讨论

2.1 压裂返排液回用影响因素

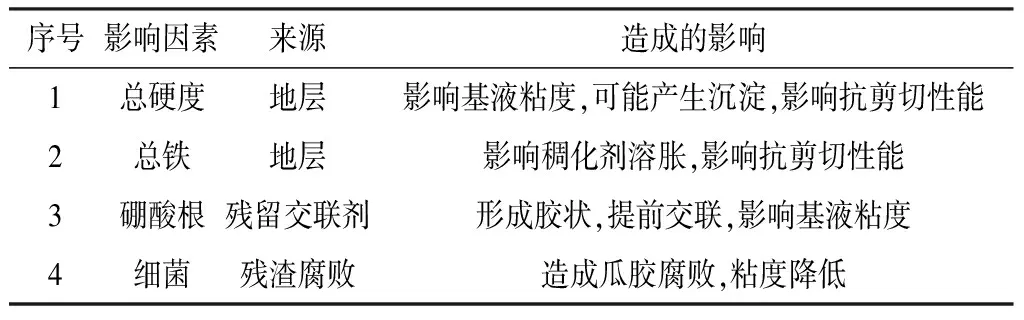

为使压裂返排液可重复配制压裂液,依据行业标准《油气田水分析方法》对压裂返排液的水质进行检测,研究影响其回用的关键因素,见表1。为后续压裂返排液回用提供重要依据。

表1 影响压裂返排液回用的关键因素

由表1可知,影响压裂返排液回用的关键因素包括总硬度、总铁、硼酸根、细菌。向压裂返排液中添加化学处理剂,屏蔽或消除影响返排液回用的关键因素。

2.2 压裂返排液处理剂研究

目前,延长油田使用的压裂液主要以羟丙基瓜胶压裂液体系为主。为保证处理后的压裂返排液配制可回用,必须对返排液处理配方进行优化。

2.2.1 高效络合剂优化 硼酸可以与多元醇螯合形成络合酸,能够使得交联延缓,采用多元醇对返排液中残余的硼酸进行络合[3]。多元醇与硼酸的用量比为2∶1,根据实验得出高效络合剂多元醇的质量分数为0.15%。

2.2.2 屏蔽剂优化 屏蔽剂可和多数金属离子络合,形成稳定的水溶性络合物。考虑Ca2+、Mg2+、总铁对压裂返排液回用的影响,采用屏蔽剂调节水质,使处理后的返排液满足配液要求。取返排液 500 mL,加入不同浓度的屏蔽剂,反应完全后测定水样中的Ca2+、Mg2+、总铁浓度。根据实验得出屏蔽剂质量分数为0.1%。

2.2.3 杀菌灭藻剂优化 细菌可以降解分子链,数量在较短的时间内呈指数增长。细菌在温度及合适的pH下,对瓜胶分解速度很快,对压裂液的粘度影响很大。压裂返排液处理后重复配制压裂液,水质中的细菌需满足回配压裂液用水水质要求,见表2[4]。因此压裂返排液处理剂中需要添加杀菌灭藻剂,根据实验得出杀菌灭藻剂加入量为0.1%。

通过以上研究,得出压裂返排液处理剂最优配方为:0.15%高效络合剂+0.1%屏蔽剂+0.1%杀菌灭藻剂。

表2 回配压裂液用水水质要求

2.3 压裂返排液处理后回用性能评价

根据行业标准SY/T 5107《水基压裂液性能评价方法》,对处理后的压裂返排液重复配制压裂液进行性能评价。压裂返排液回用体系配方:

处理剂:0.15%高效络合剂+0.1%屏蔽剂+0.1%杀菌灭藻剂。

处理后压裂返排液回用的压裂液体系为:

基液:0.35%瓜胶+0.35%多效压裂助剂+0.01%专用螯合剂。

交联液:低用量多核交联剂+断裂催化剂,交联比100∶0.3。

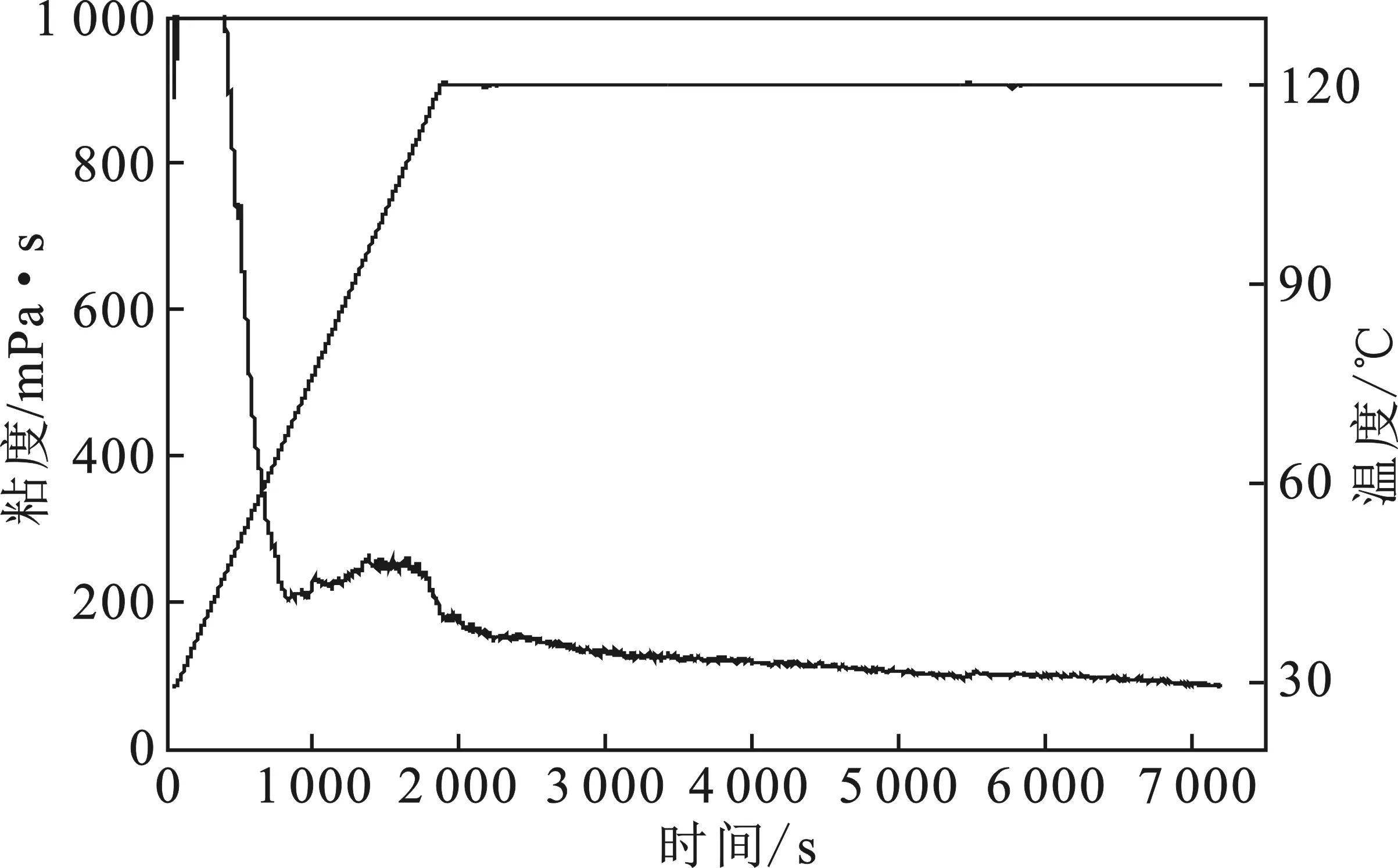

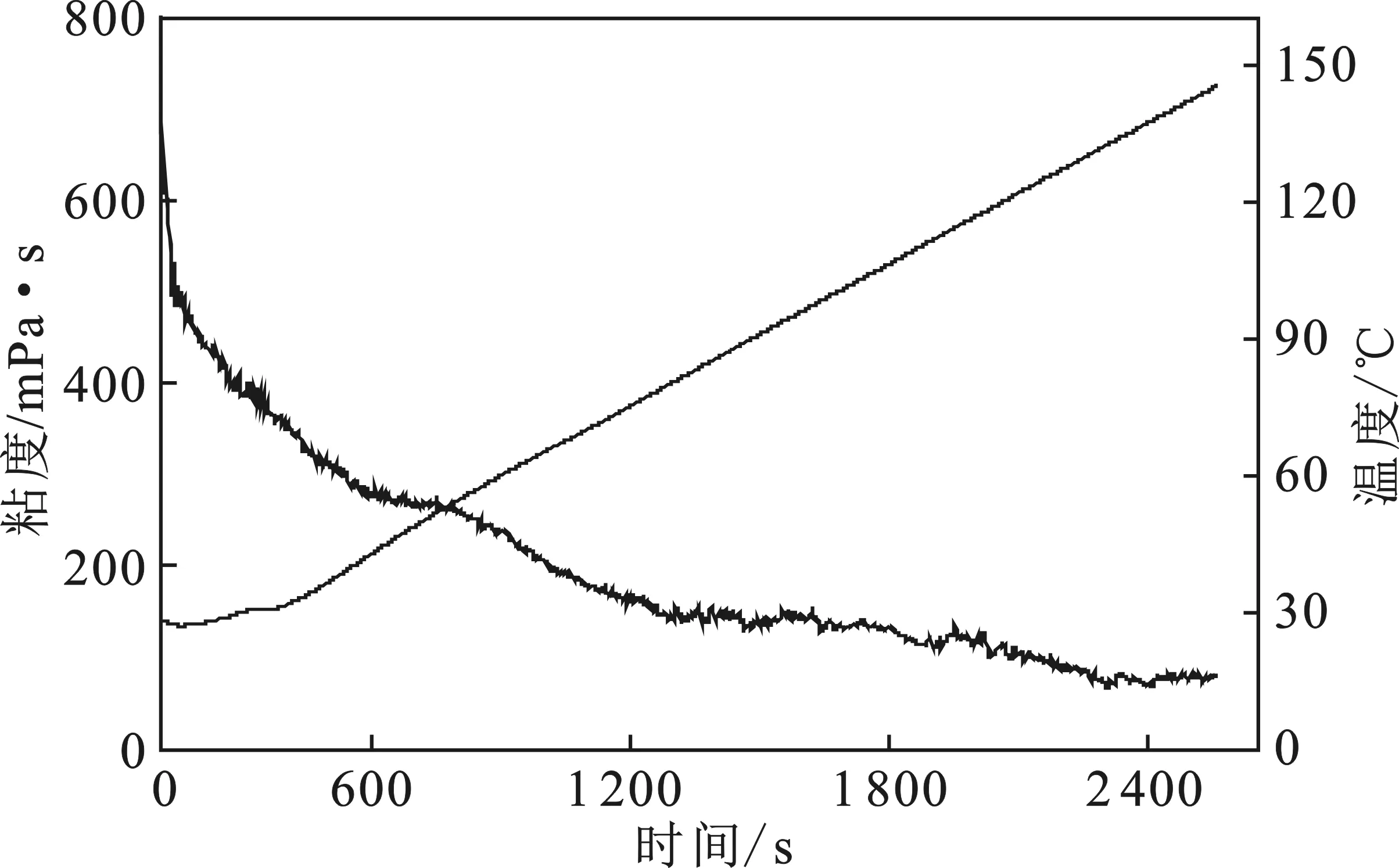

2.3.1 耐温抗剪切性能 用压裂返排液处理后的液体配制瓜胶浓度为0.35%的瓜胶压裂液体系,进行流变性能实验,结果见图1、图2。

图1 粘度随时间变化曲线

图2 粘度随温度变化曲线

由图1、图2可知,瓜胶浓度为0.35%,体系在120 ℃时经过120 min剪切,粘度大于50 mPa·s,压裂液粘度随温度升高而逐渐下降。表明该新型瓜胶压裂液体系耐温耐剪切性能良好。

2.3.2 静态滤失性能 采用高温高压失水仪对配制好的瓜胶压裂液进行静态滤失性能测定。设定温度为30,60,90,110 ℃,分别测定1,5,10,15,25,30,35 min 的累积滤失量。

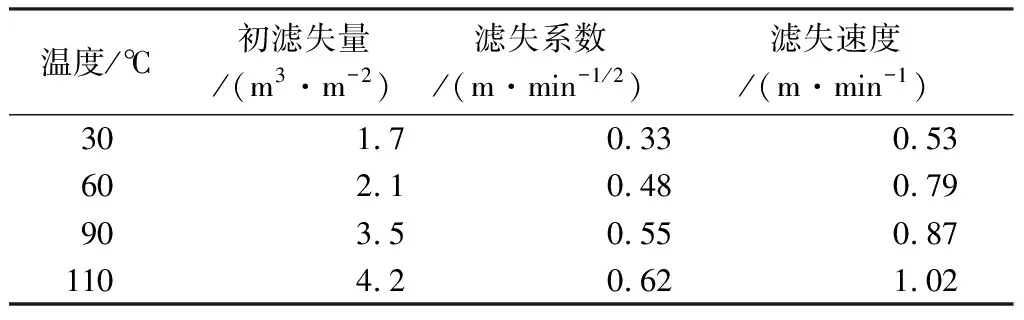

表3 静态滤失性能Table 3 Static filtration performance

由表3可知,随着温度逐渐升高,压裂返排液回用体系初滤失量、滤失系数及滤失速率都逐渐增大。

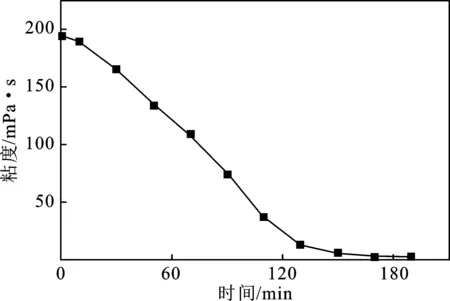

2.3.3 破胶性能评价 配制0.35%的瓜胶压裂液,在冻胶中加入断裂催化剂,在50 ℃水浴锅内进行破胶实验,研究破胶剂的影响,实验结果见图3。

由图3可知,配制的体系在3 h时后破胶液粘度为2.9 mPa·s,满足压裂液通用技术中指标的要求。

按处理后压裂返排液回用体系的配方配制压裂液基液,恒温溶胀4 h。然后往基液中加入交联剂和破胶剂。破胶完成后,进行残渣及表面张力测定。实验结果表明残渣含量为183 mg/L,表面张力为23.2 mN/m。

图3 加入破胶剂后粘度随时间变化曲线Fig.3 Viscosity curve with time after adding glue breaker

2.3.4 配伍性 室内实验用破胶液与地层水按不同的体积比进行混合,放置4 h后,观察是否有沉淀产生[5]。实验得出破胶液和地层水按不同比例混合后,配伍性良好,无沉淀无絮凝现象,配伍性良好。

2.4 压裂返排液回用工艺研究

压裂返排液不经处理后不能直接用来配压裂液,压裂返排液回用跟回注的相同点在于都需要预处理降低返排液中超标的油类、悬浮物和滋生的细菌,都需要进行一定精度的过滤。不同点在于回用处理的关键是去除影响重复配液的钙、镁离子、残留硼和细菌等因素。因此必须通过物理或化学的方法,将对配制压裂液有影响的组分除去或屏蔽掉。

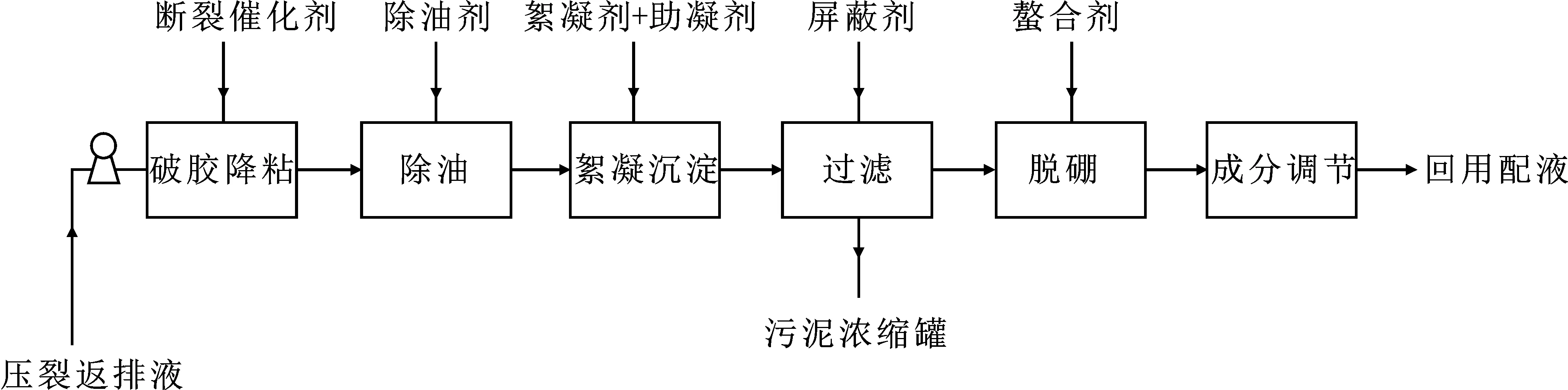

返排液处理后回用工艺采用“破胶降粘→除油→絮凝沉淀过滤→脱硼处理→成分调节”五个主要工序组成,配套加药、污泥处理系统辅助工序,使处理后的水满足回用的要求。对相关工艺参数和设备进行优化,其流程见图4。

图4 压裂返排液回用处理工艺流程Fig.4 Treatment process of fracturing flowback fluid reuse

2.4.1 破胶降粘 压裂返排液由拉液车卸入卸液池,卸液池经泵提升至初沉罐,然后自流进入调节罐,进行破胶降粘。压裂返排液在选择性高分子断裂处理剂的作用下,降解瓜胶有机大分长链,降低压裂返排液的粘度、有机物浓度及色度。

2.4.2 除油 处理后的返排液与除油剂混合后,进入气浮装置,去除的主要是残余浮油、Fe2+、S2-和悬浮物等[6]。由于油水表面张力大于油气表面张力,使得空气通入污水,加除油剂可以实现分离[7]。

2.4.3 絮凝-沉降-过滤 处理后出水进入絮凝脱稳装置中,加入絮凝剂、助凝剂。随絮凝剂、助凝剂的加入,破坏了返排液中的平衡体系,使得沉降速度增加,出水水质从混浊变清澈。板框压滤是固液分离工艺的一种,经板框压滤工艺处理后的压裂返排液进一步进行改性纤维球过滤。改性后的纤维球具有亲水疏油的特性,具有过滤精度高,对细菌、大分子有机物、胶体、铁等杂质有明显的去除作用。

2.4.4 脱硼处理 除硼工艺主要有化学萃取、化学共沉淀、絮凝吸附、膜分离等[8]。考虑处理成本并结合技术要求,采用引入高效络合剂对压裂返排液中残余破胶剂进行屏蔽处理。

2.4.5 成分调节 本步工艺目的是确定处理后的返排液的成分。通过测试元素组成及含量,来确定成分调节的对象。主要测试项目有:K+、硼、Ca2+、pH等。K+作为粘土稳定剂中主要成分,测定其在水中的浓度,可以作为再次添加氯化钾的依据。硼作为交联剂有效成分,在处理后的返排液中,准确测定,有助于后期交联剂的减少加入。此外,硼的存在需要在配液的工艺上做出调整。

3 结论

(1)压裂返排液处理剂配方为:0.15%高效络合剂+0.1%屏蔽剂+0.1%杀菌灭藻剂。处理后压裂返排液回用的压裂液体系为:0.35%瓜胶+0.35%多效压裂助剂+0.01%专用螯合剂;交联液为低用量多核交联剂+断裂催化剂。

(2)优化的压裂返排液回用体系耐温抗剪切性能良好,具有较好的静态滤失、破胶性能及配伍性,可实现返排液的重复再利用。

(3)返排液处理后回用工艺由“破胶降粘-除油-絮凝沉淀过滤-脱硼处理-成分调节”五个主要工序组成,配套加药、污泥处理系统辅助工序,处理后的水满足回用要求。