高水分厨余垃圾脱水预处理技术

周亚文,陈灏,钟为章,杨珂,冯卫博,许彬

(1.河北科技大学 环境科学与工程学院 河北省污染防治生物技术实验室,河北 石家庄 050018;2.中国科学院生态环境研究中心,北京 100085)

随着人民生活水平日益提高,生活垃圾产生量逐年增长。据统计2019年全国城市生活垃圾清运量超2.4亿t[1]。近25年我国22个省(市)的统计数据显示,生活垃圾中厨余垃圾含量最高,约占城市生活垃圾的57%[2]。厨余垃圾的平均含水率高达68.2%[3],是生活垃圾中水分的主要来源,也是生活垃圾处理的重点和难点所在。2019年7月1日上海率先执行强制垃圾分类政策,厨余垃圾分出量在短时间内大幅度增加[4]。因厨余垃圾具有产量大、水分和有机质含量高、易产生恶臭等特点[5],且国内大部分城市在实行垃圾分类前厨余垃圾处理设施基本是空白的[6],其处置能力不足问题凸显,形势非常紧迫。

目前,生活垃圾处理方式主要是焚烧和卫生填埋。垃圾焚烧技术可快捷处理垃圾,使其转化为热能,实现局部资源化,但垃圾实现自主焚烧要求其湿基低位热值>5 000 kJ/kg,我国村镇生活垃圾年平均低位热值均未达到焚烧要求[7]。卫生填埋技术已经很成熟,具有操作简单,可处理各种类垃圾的优点,但卫生填埋占地面积大,且存在渗滤液会污染地下水和土壤等二次污染风险。填埋处理中垃圾初始含水率与垃圾自身渗滤液产量成正比,与渗滤液总产量也成正比。垃圾初始含水率>50%时,渗滤液的主要组成部分变为垃圾自身渗滤液产量[8]。且填埋场老龄渗滤液因氨氮浓度较高、可生化性差的特点,达标排放处理费用高。这就要求垃圾进入填埋场时初始含水率越低越好。由于厨余垃圾产量大、含水率高,为减少其对环境造成二次污染,降低处理成本,无论是垃圾焚烧还是卫生填埋,垃圾脱水处理都是至关重要的。

目前国内外垃圾脱水处理技术主要有物理技术、热干化技术和生物技术。物理技术分为机械挤压、高压挤压和高压蒸煮;热干化技术分为直接热干化、间接热干化和直接-间接联合热干化技术;生物技术有好氧发酵和生物干化技术。

1 物理技术

1.1 机械挤压

机械挤压是原生垃圾进入挤压室后,挤压油缸推动挤压活塞前移,初步压滤后复位,进行再进料、再压滤的循环往复,并将垃圾中挤出的水分排入污水沉淀槽的工艺。该工艺在垃圾中转站和焚烧厂已经得到普遍应用,在污泥脱水处理中也有应用。但机械挤压水分去除率低,且通过挤压脱除的水分较粘稠,需经进一步处理才能实现达标排放[9]。

生活垃圾机械挤压系统主要由进料系统、挤压系统、闸门及出料系统、液压系统和电气控制系统组成,其工作流程为:垃圾经皮带输送机或抓斗运至机械挤压系统的进料系统,在压滤仓内进行挤压脱水,多次压滤、一次保压后,垃圾经闸门装置进入出料系统,再进行后端填埋或焚烧处理[10]。挤压系统由挤压油缸、挤压机架和挤压活塞等构成。若将生活垃圾含水率从40%~80%降至35%以下,垃圾所受压强在1.5~2.5 MPa[11],挤压推头压力应大于 2 000 kN,且要保证挤压系统在2 000 kN压力下不会变形。盛金良等[12]在采用自制机械挤压装置进行的菜场有机垃圾脱水特性实验研究中指出,对大白菜(含水率92%)进行挤压脱水,合理的压强为2.4 MPa,保压时间为30 s左右。

1.2 高压挤压

高压挤压技术可分离混合垃圾的干湿组分,其原理是通过几十兆帕的高压将混合城市生活垃圾中的水分及可溶性物质挤出,含水率较低的干物质组分留在高压挤压设备腔中,从而实现干湿分离[13]。其中干组分主要是木屑、塑料、废纸和玻璃等无机物,湿组分则主要为食物、瓜果蔬菜残渣等有机物。高压挤压可降低干组分含水率,实现生活垃圾脱水,提升低位热值。在高压作用下,湿组分的降解性能得到进一步提升,便于后续资源化处理。与直接焚烧相比,生活垃圾经高压挤压后,湿组分进行厌氧消化,干组分焚烧,最大回收能量可提高24%[14]。高压挤压处理餐厨垃圾,可提高浆液的厌氧发酵速度和效率[15]。

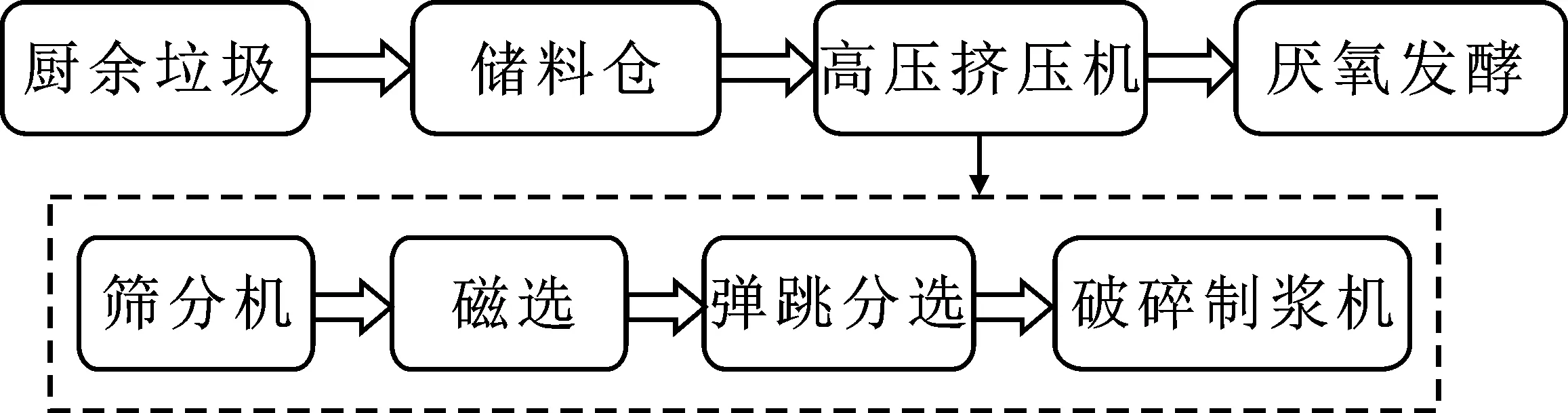

高压挤压技术起源于欧洲,近几年在国内兴起。国内某公司已实施2条稳定运行的高压挤压生活垃圾(厨余垃圾)预处理线[16]。其工艺流程图见图1。厨余垃圾的高压挤压系统由进料斗、挤压仓、预压系统、高压挤压系统、液压系统、闸门、干、湿料出口和电控系统组成,其工作流程为进料、预挤压、高压挤压和排料[17]。

图1 厨余垃圾处理工艺路线Fig.1 Processing route of kitchen waste

高压挤压以液压为动力,采用100 MPa超高压挤压原生垃圾,将干、湿组分分离。原生垃圾经高压挤压处理后,干、湿组分比约为3∶7。其中,干组分的含水率在30%以下,热值为15 900 kJ/kg,可用于焚烧发电或制作垃圾衍生燃料;湿组分中宜生化成分80%~90%,含水率为65%~75%[18],可进行厌氧发酵、堆肥或填埋等后端处理。经高压挤压处理的原生垃圾,若干组分进行焚烧发电,湿组分做厌氧消化处理,假设中国垃圾干湿组分比为4∶6,则每吨垃圾可产生800 kWh的电能和180 000 kcal的热能,这些热能和电能是传统焚烧处理的2倍[19]。

1.3 高压蒸煮

高压蒸煮脱水预处理技术,又叫垃圾湿解技术,是将混合垃圾放入密闭容器中,高温高压保持一段时间后,快速打开密闭装置,使垃圾中水分瞬间蒸发干燥的技术。高压蒸煮需要在高温高压的密闭容器中进行,其温度和压力要求分别是180~210 ℃、0.6~1.0 MPa。在高温高压保持过程中,高温使垃圾升温,但高压提高了水的沸点,垃圾中的水分仍以液态形式存在。密闭装置打开的瞬间,装置内压力快速下降,形成冲击波粉碎垃圾组分,垃圾中的液态水也会瞬间汽化为水蒸气而蒸发,实现垃圾脱水。同时,因高温可杀死垃圾中的微生物,达到垃圾消毒效果[20]。高压蒸煮处理后的生活垃圾经分拣后可进行更合理的资源化利用。

高温蒸煮干化系统主要包括密闭高压舱、磁选系统、垃圾运输储备系统及垃圾分拣系统等,其工作流程为:垃圾经磁选进入高压舱,空气压缩机给舱内加压,同时由加热装置保持舱内高温,完成高压蒸煮过程后,进行垃圾分拣;塑料、纸类等可回收再利用,可燃纤维类可用于焚烧发电,焚烧烟气的污染物浓度需符合GB 18485—2001要求[21],其他稳定化的残渣可作为营养土、道路基土或直接填埋[22]。李甲亮等采用滨州垃圾处理厂产生的营养土所做的肥效试验显示:营养土氮磷钾、有机质及重金属含量均高于当地土壤,虽重金属含量未超标,考虑到生物富集作用,营养土暂时不适合应用于可食用作物的种植[23]。

高压蒸煮干化技术最先由美国公司研发,先后应用于美国和欧洲。我国也开展了此项技术的引进和应用,如中节能(烟台)润达环境保护股份有限公司拥有一系列垃圾湿解的专利技术及设备,并将其应用于烟台、滨州和北京的垃圾处理厂工程中[24],取得了较好的环境和社会效益。

2 热干化技术

热干化技术,又称热干燥技术,是利用热能将垃圾中水分快速蒸发的一种工艺,可分为直接热干化技术、间接热干化技术和直接-间接联合热干化技术[25]。

2.1 直接热干化技术

直接热干化又称对流热干化,是通过经加热的热介质直接与垃圾接触来传递热量,使垃圾温度升高,水分蒸发的过程。该技术因物料与热介质直接接触,干化速率高且效果好,但热介质也因此受到污染,增加了废气处理量,运行成本较高。常用的直接热干化技术主要有转鼓干化、闪蒸干化等[26]。

2.2 间接热干化技术

间接热干化技术又称热传导干化技术,是热介质加热干化机外壁,使干化机内垃圾受热,水分蒸发的过程。相较于直接热干化工艺,间接热干化的干化速率与效果均较差,但其尾气处理量小。常用的间接热干化技术有多盘干化、桨叶式干化等。

2.3 直接-间接联合热干化技术

直接-间接联合热干化技术将两种干化技术结合起来,间接热干化过程热介质可采用直接干化过程的废气,因此能耗较低。常用的工艺有流化床热干化工艺。

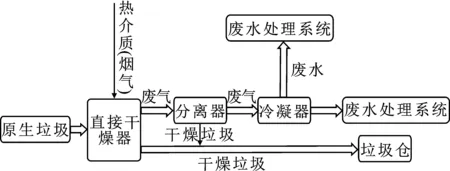

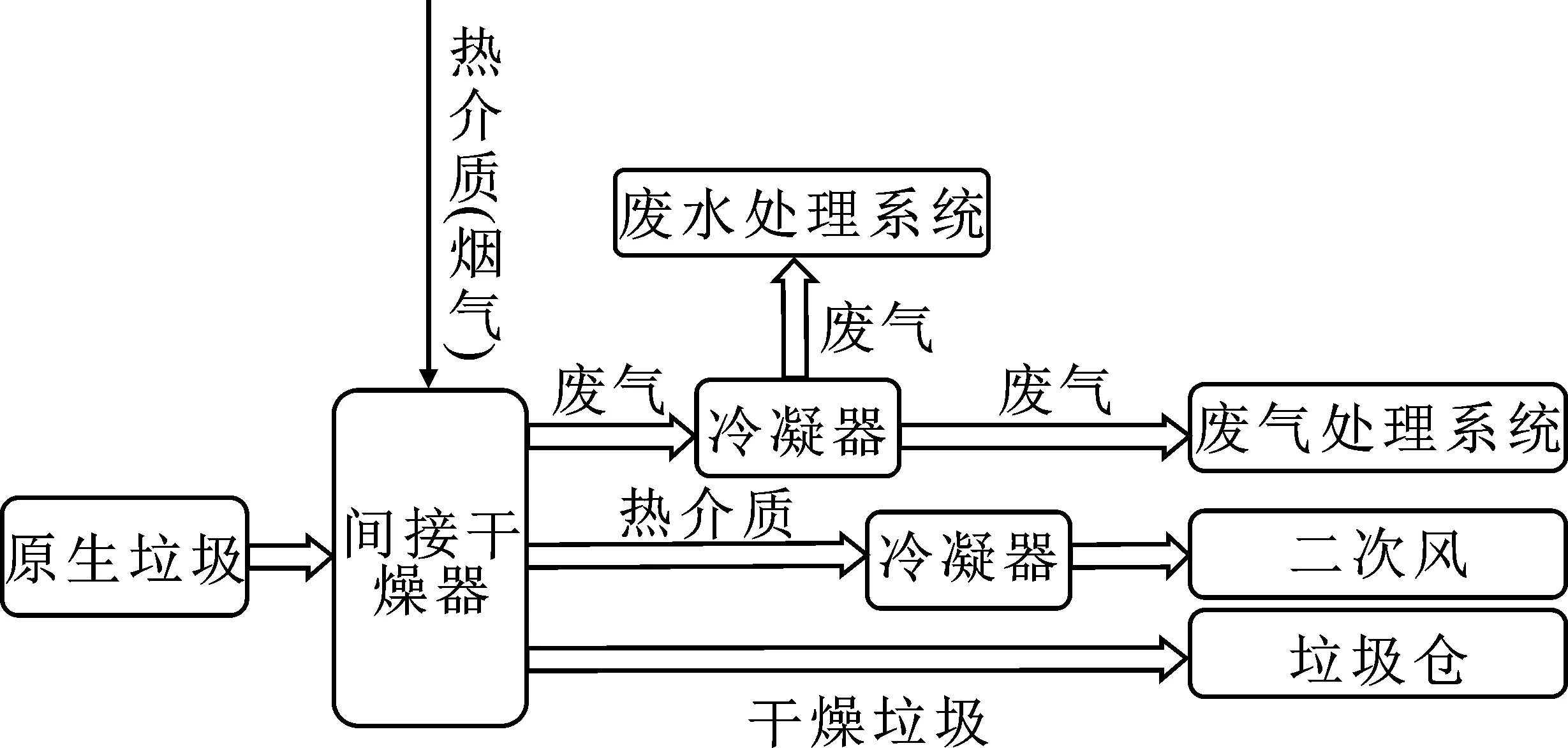

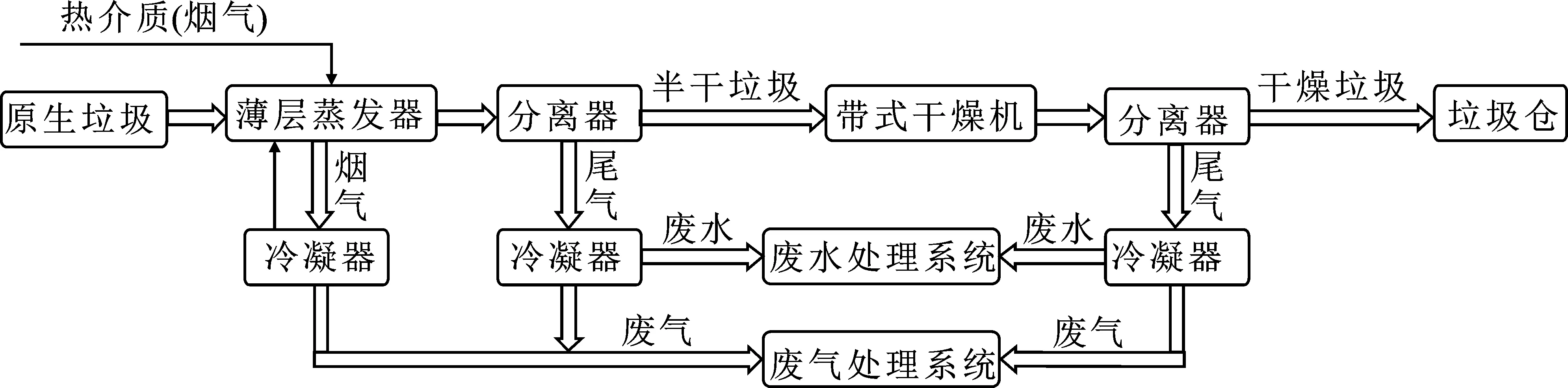

三种热干化技术流程见图2~图4。

图2 直接热干化工艺流程Fig.2 Direct thermal drying process

图3 间接热干化技术工艺流程Fig.3 Indirect thermal drying process

图4 直接-间接热干化技术工艺流程Fig.4 Direct-indirect thermal drying process

热干化技术的主要工艺包含进料系统、热干化系统、分离系统、冷凝系统、尾气处理系统、废水处理系统和出料系统。其流程为物料在进料系统经破碎、过筛,筛下物进入热干化系统,停留一段时间后,实现物料干化。干化过程中产生的含粉尘废气经分离系统实现固气分离,高温废气和废水经冷凝系统冷凝后,分别通过尾气处理系统和废水处理系统处理后达标排放[27-28]。

热干化技术干化效果与热介质温度有直接关系。在低温(60~100 ℃)条件下,垃圾热干化效果随温度的升高而升高[29];风温在100~140 ℃时,温度升高能大大提高干化速度及效果,风温超过 140 ℃ 后,干化效率提高不大[30]。温度也会影响臭气排放量,研究表明[31],综合考虑臭气浓度与排放量,垃圾热干化温度以100,300,400,500 ℃为宜。但热干化过程热介质温度越高能耗也越高,因此热干化工艺宜与产生废热或余热的工艺连用。

热干化技术在污泥干化中应用较多,污泥水热干化技术与热泵干化技术也是利用高温实现污泥脱水,目前未见在生活垃圾处理中应用。污泥水热干化技术是指污泥在高温(170~180 ℃)高压作用下,微生物细胞破碎,束缚水析出为自由水,再经机械挤压完成脱水[32]。热泵干燥技术是利用高温空气(60~80 ℃)与污泥接触带走水分,与热干化技术不同的是高温空气可通过热泵循环利用[33]。与热干化技术相比,水热干化技术与热泵干化均可提高脱水效率,但三者均需高温介质,能耗较高,单独用于垃圾干化会增加垃圾处理成本,可利用垃圾焚烧产生余热进行干化的方法以降低处理成本。

3 生物技术

3.1 好氧发酵

好氧发酵技术是利用好氧微生物的生命活动,将大分子有机物分解为小分子的CO2、H2O等无机物和腐殖酸的技术[34-35],其过程一般分中温、高温和腐熟三个阶段。中温阶段堆温维持在15~45 ℃,嗜温微生物分解糖类物质;堆体温度上升到45 ℃后进入高温阶段,该阶段嗜热微生物取代嗜温微生物,纤维素和蛋白质等大分子有机物被分解,高温还可将堆体中病原菌杀死;降温阶段随温度的下降嗜温微生物变为优势菌群,腐殖质不断积累并稳定化,表明堆肥已进入腐熟阶段[36]。

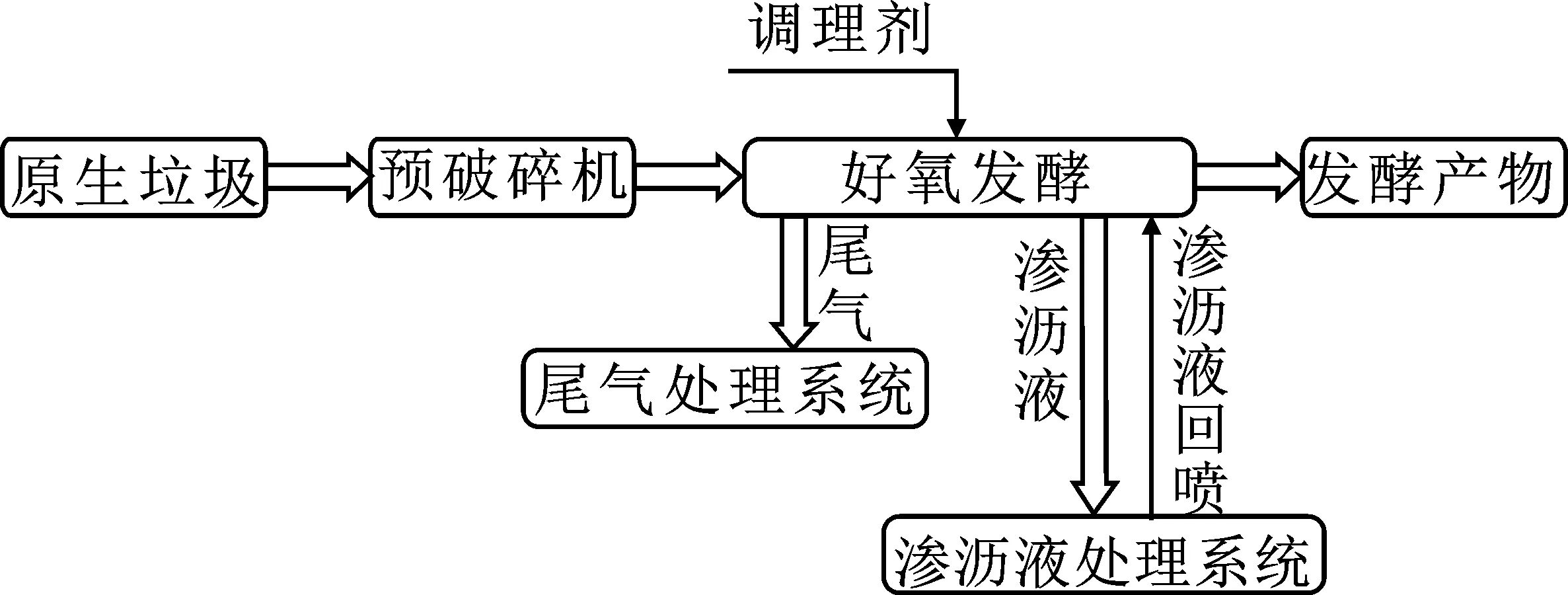

好氧发酵工艺主要有进料系统、反应系统、渗滤液收集和回喷装置以及通风装置和除臭装置[37-38],其工艺流程为:垃圾经进料系统进入反应系统,反应系统一般设有保温和加热装置、通风装置及渗滤液收集和回喷装置,为反应系统提供水分和氧气,反应产物以腐殖质为主,可作为有机肥料用于土壤改良或园林绿化[39]。好氧发酵工艺流程图见图5。

图5 好氧发酵工艺流程图Fig.5 Aerobic fermentation process route

3.2 生物干化

生物干化是利用微生物高温好氧发酵过程中有机物降解所产生的生物热能,通过过程调控手段促进水分蒸发,从而实现快速去除水分的一种干化处理工艺[40]。生物干化中微生物活动能使垃圾中的束缚水活化,从而达到更好的干化效果。

生物干化系统主要包括生物干化装置、冷凝设备、通风设备、气体净化装置和污水处理装置[41]。垃圾生物干化过程好氧微生物生命活动所需氧气由通风系统提供,干化过程中产生的含有水蒸气的气体经冷凝设备后,产生含有害气体的渗滤液,渗滤液可进行回喷以调节干化舱内的湿度,也可直接送入污水处理系统;干化过程中产生的废气则通过气体净化装置净化后,达标排放。生活垃圾生物干化流程图见图6。生活垃圾的生物干化过程是:生活垃圾先经机械破碎,随后进入干化舱进行生物干化,干化停留时间为7~15 d。干化产物可用作低热值燃料[42],也可经进一步陈化后与页岩等混合后烧制陶粒[43]或直接填埋。另外,Zhang等证明“水解+好氧”联合生物干化过程比单纯好氧生物干化效果更好[44]。

图6 垃圾生物干化处理工艺流程图Fig.6 Process route of biological drying treatment of waste

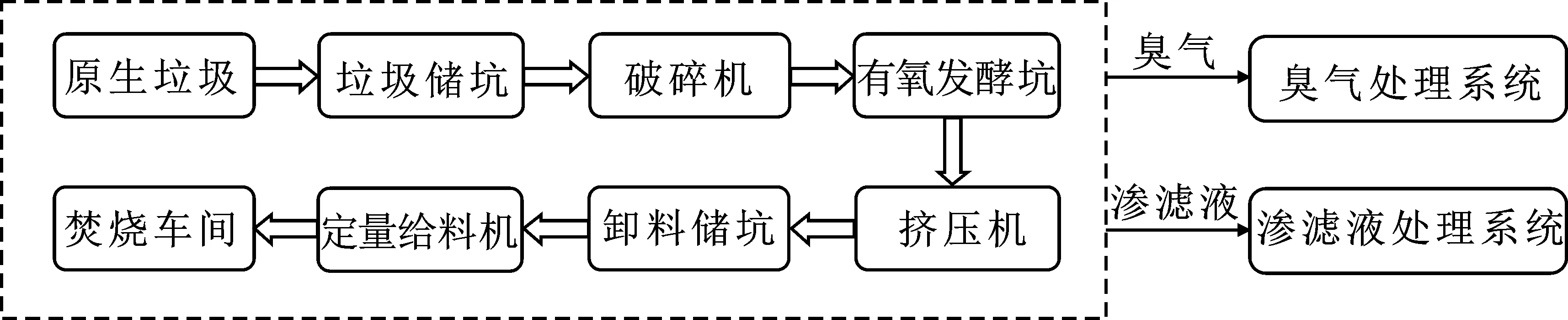

参考国内外文献,发现生物干化在污泥和城市生活垃圾中的应用居多,也有在其他方面应用的介绍,如:园林废物。生物干化因具有较强的实用性,已在欧洲等国家普遍应用。在我国,沈阳、惠州等地有污泥生物干化处理案例[43,45]。国内也有以“剪切破碎+生物干化+挤压脱水”为特征的生活垃圾处理示范工程[46],其工艺流程图见图7。

图7 垃圾机械生物法处理流程图Fig.7 Waste mechanical biological treatment route

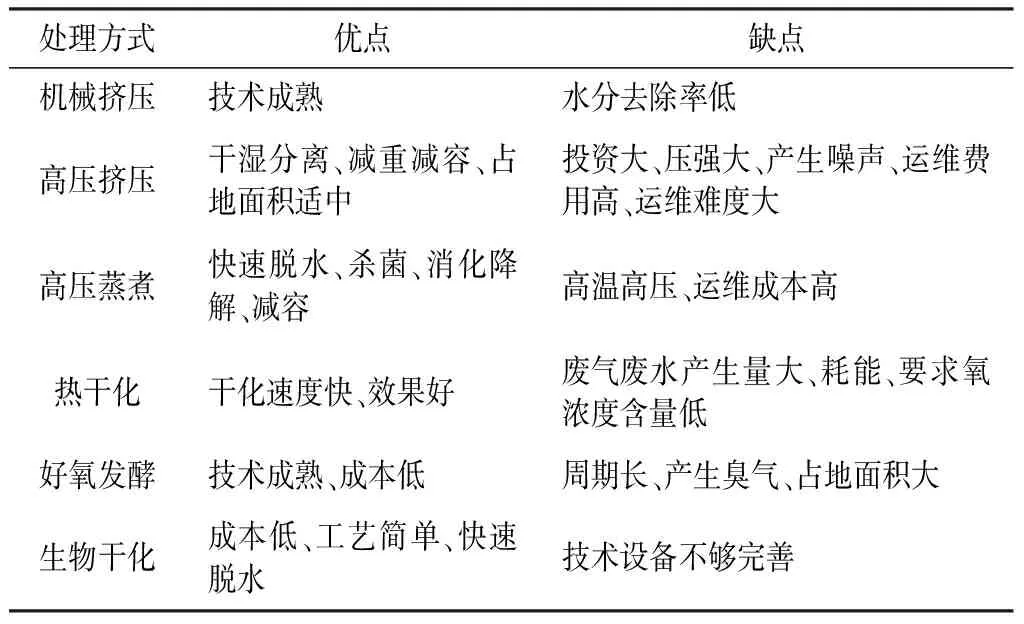

4 脱水预处理技术对比及展望

目前,生活垃圾的脱水预处理技术均有利有弊,其优缺点分析见表1。

物理技术主要通过压力作用实现垃圾的干湿分离,其可减小物料粒径,增大物料比表面积,同时细胞内物质因细胞壁被破坏流出,从而加快物料降解速度[47-48]。热干化技术通过外源加热物料,使物料温度升高水分蒸发,从而实现物料脱水干化。热干化技术一般需100 ℃以上高温,能耗较高。生物技术则通过微生物作用分解细胞壁和细胞膜释放细胞内物质,并将细胞内大分子有机物分解为小分子物质,好氧发酵的产物是CO2、H2O、NH3和腐殖质,生物干化产物与好氧发酵产物相似[49]。

表1 生活垃圾脱水预处理技术优缺点对比Table 1 Comparison of advantages and disadvantages of waste dehydration pretreatment technology

垃圾中水分以自由水、结合水和胞内水的形式存在,厨余垃圾水分则以胞内水为主。厨余垃圾经生物水解,细胞结构被破坏,胞内水转化为自由水[8]。自由水可经简单的机械挤压技术去除。因此可采用高压技术破坏细胞结构使分子溶出后,再通过生物技术降解物料中的大分子有机物,实现厨余垃圾的快速脱水。

机械生物处理技术已在德国、巴西等国家广泛应用[50],该技术就是通过机械技术将垃圾进行破碎筛分,经处理后的有机组分进入生物反应系统,进行厌氧或好氧发酵[51]。厌氧消化技术产物是沼气和沼液,沼液还需进一步脱水处理才能实现垃圾脱水。而好氧发酵产物含水率较低,可实现垃圾脱水。与好氧堆肥相比,生物干化技术具有停留时间短、运行成本低的优势,更适用于高水分厨余垃圾的脱水处理。在有热源的地区(如垃圾焚烧厂、水泥窑等),亦可考虑生物干化技术与热干化技术连用,外源加热可促进堆体升温,微生物能在更短时间内到达最佳活跃状态,促进生物干化过程,达到更好的干化效果。