厂拌热再生RAP沥青转移特性研究

张文武 刘 凯 何兆益 余 乐* 胡茂密

(山东高速集团有限公司1) 济南 250098) (浙江温州甬台温高速公路有限公司2) 温州 325000)

(重庆交通大学土木工程学院3) 重庆 400074)

0 引 言

相对于其他路面再生技术,厂拌热再生技术具有适用范围广、质量可控,以及技术成熟等优势,在国内道路工程领域得到广泛应用[1-3].近年来,热再生技术研究逐渐从单一的再生沥青及其混合料的路用性能研究向宏观性能表现、细观结构分析和微观机理揭示的多尺度表征发展,并取得了大量成果[4-8].

韦万峰等[9]认为现阶段的新-旧沥青混合模型及扩散机理还存在一定的局限性,提出采用AFM、EDS、SEM、GPC等微观角度的先进技术手段研究新沥青、再生剂在老化沥青层中的扩散过程,量化表征新沥青、再生剂与老化沥青的混溶程度及老化沥青的再生效果.杨毅文等[10]首次基于一种流体作用于另一种流体的对流传质理论,分析了沥青路面热再生过程中新沥青、再生剂与旧沥青的融合机理,并设计提出了一种可以较为准确模拟实际热再生施工工艺条件下的旧沥青有效利用率检测方法.张德鹏等[11]基于FTIR和GPC等先进微观技术手段,假定再生沥青混合料中矿料表面各沥青层可独立完全地分离出来,发现再生沥青混合料中RAP表面各层旧沥青与新沥青均发生了一定程度的融合,但各层的融合程度存在差异.高飞[12]对于新-旧沥青混合体系在不同外场作用下的扩散规律及扩散作用宏微观机理进行了系统的研究.

基于此,文中通过对不同拌和工艺参数、RAP掺量、再生剂类型,以及其掺量对再生沥青转移率的影响,采用灰关联分析方法确定各拌和工艺参数对再生沥青转移率的影响程度.

1 试 验

1.1 试验材料及检测结果

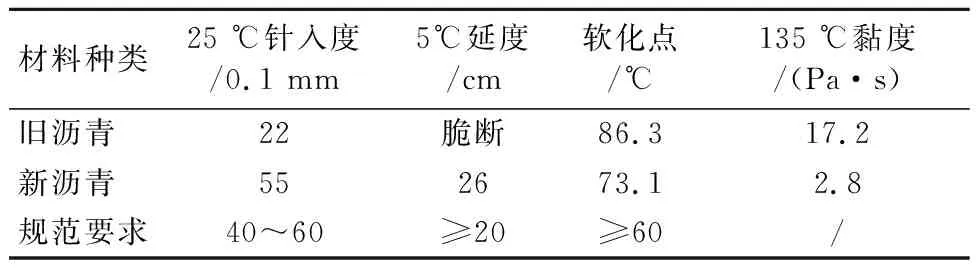

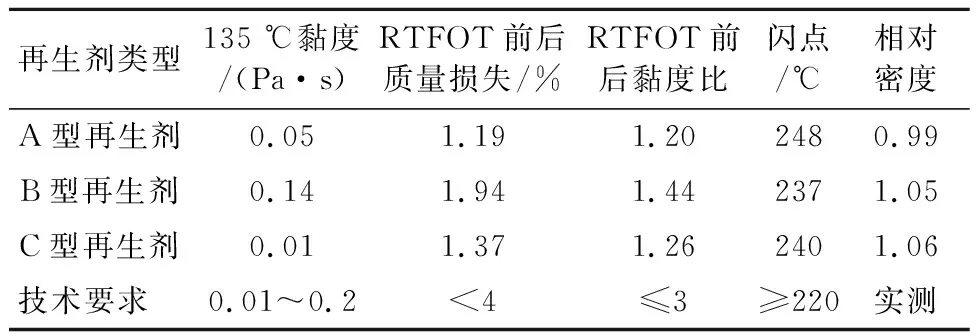

新沥青采用某SBS改性沥青,牌号为I-D;新集料为某中心拌和站提供的石灰岩集料.RAP为某AC-20中面层SBS改性沥青回收混合料.所选热拌再生剂是由课题组研发的基于减四线抽出油的A型再生剂、基于生物重油的生物质B型再生剂,以及基于芳烃油的C型再生剂.新旧沥青的常规指标口见表1;新旧集料的常规技术指标见表2;再生剂的相关技术指标见表3.按照相关试验规程要求对原材料进行质量检测,结果表明:试验原材料均满足性能要求.

表1 新旧沥青常规指标检测结果

表2 新旧集料常规技术指标

表3 再生剂常规指标检测结果

1.2 再生沥青转移率评价方法

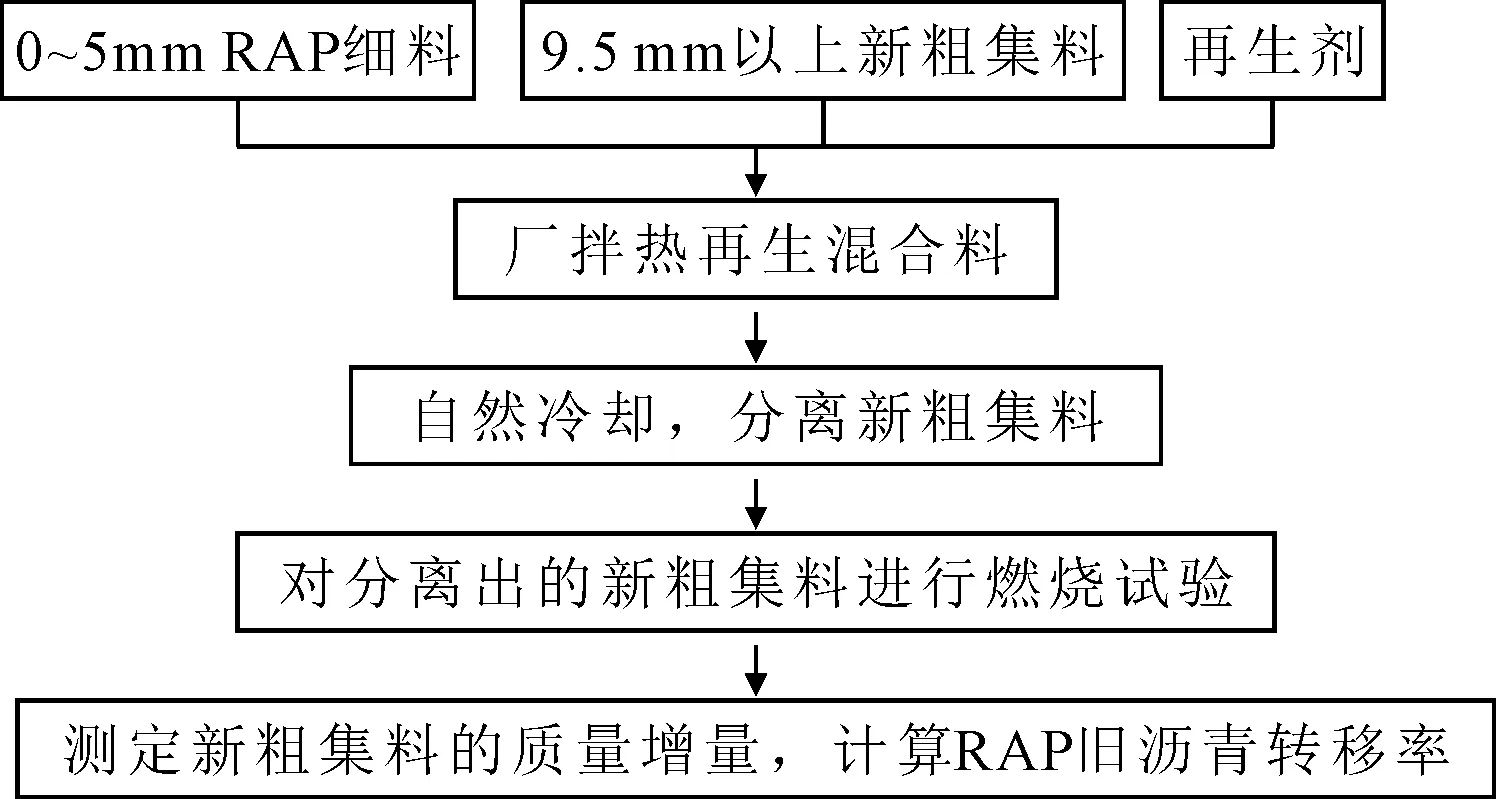

RAP旧料经由大型维特根铣刨机铣刨后,由运输车运至特定的料仓贮存,进而由破碎筛分一体机破碎筛分为0~10 mm档和>10~20 mm档,为满足后续试验的需要,将0~10 mm档RAP旧料用振动筛再次筛分为0~5 mm和>5~10 mm两档.

为避免RAP细料的残余黏聚力过大形成假性大粒径粒团从而无法有效分离RAP细料与新集料的不利情况,经多次试验后决定选用4.75 mm作为细集料与粗集料的分界筛孔,并将0~5 mmRAP旧料再次过筛,旧集料只选取4.75 mm以下粒径的RAP细料,新集料只选用9.5 mm以上粒径的新粗集料.具体试验方案见图1.

图1 新旧沥青界面再生融合度试验方案示意图

再生沥青转移率的计算公式为

Tra=Mnc/Moa×100%

式中:Mnc为拌和过程结束后新粗集料质量的增加量,g;Moa为拌和过程开始前RAP旧沥青和再生剂的总质量,g;Tra为再生沥青转移率,%.

2 试验设计及结果分析

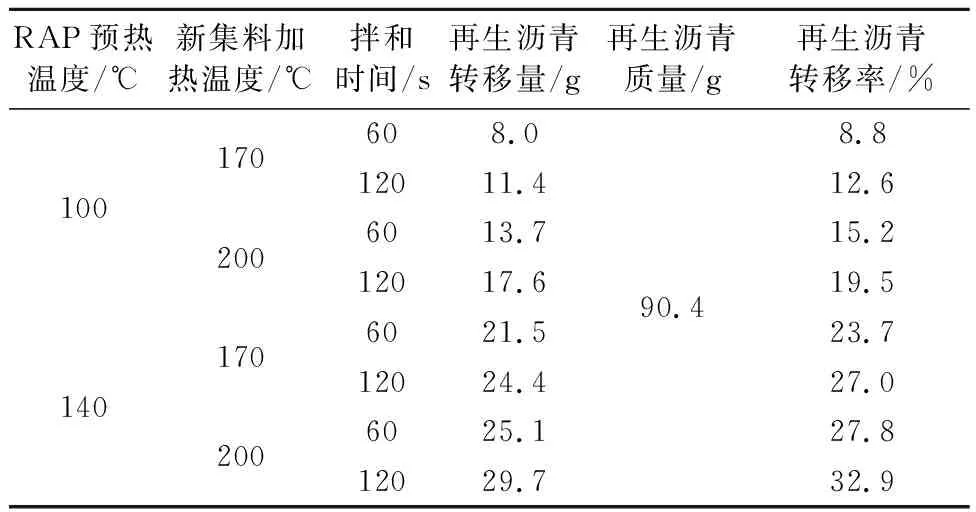

2.1 拌和工艺参数对再生沥青转移率的影响

设计三因素两水平的试验方案,研究三种拌和工艺参数(RAP预热温度、新集料加热温度、拌和时间)对再生沥青转移率的影响.RAP掺量拟定为50%,由于RAP旧料掺配比例属于高掺量(掺配比例>30%)的情况,旧沥青的老化程度属于重度老化级别,需要掺加一定质量分数的热拌再生剂改善旧沥青的针入度、软化点、延度及黏度等指标.根据课题组前期究成果可知:A型再生剂掺量为旧沥青质量的8%时可以将旧沥青的各项常规路用性能指标基本恢复至原样沥青水平.

选取RAP预热温度为100 ℃和140 ℃、新集料加热温度为170 ℃和200 ℃及拌和时间为60 s和120 s共8个试验组.

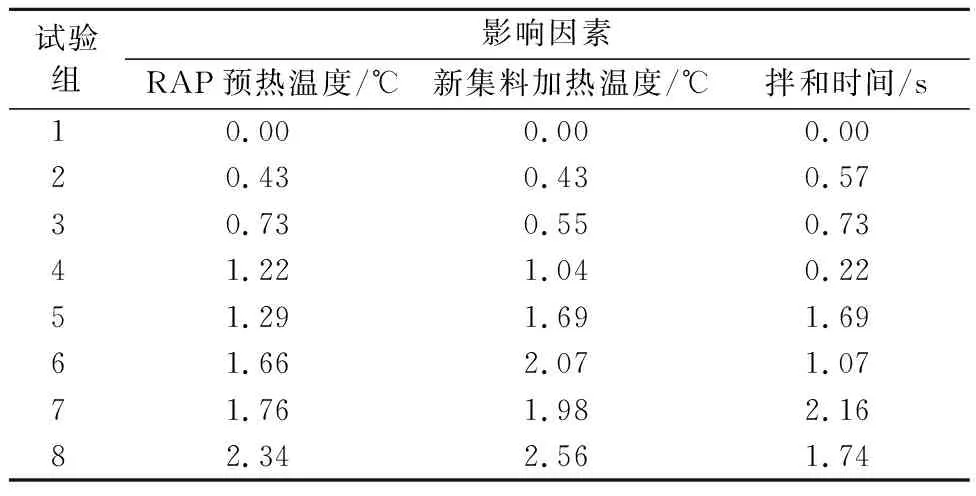

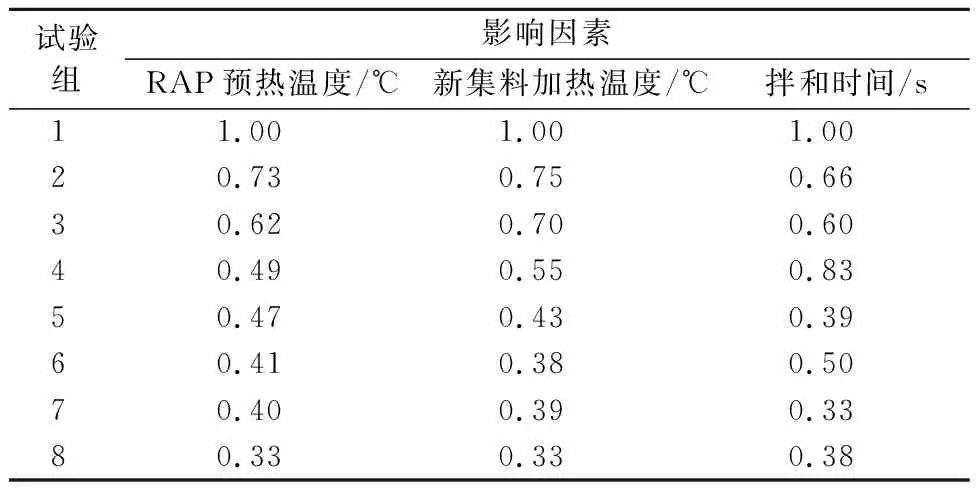

基于灰色关联分析法对三因素两水平条件下得到的试验数据进行处理和分析见表4~8.由试验结果及灰关联分析过程可知:

表4 50%RAP沥青转移特性试验测试结果

表5 原始数据无量纲化处理

1) 根据表8知:灰色关联度排列顺序依次为:RAP预热温度、新集料加热温度、拌和时间.可以看出RAP预热温度对再生沥青转移率的影响程度最大,是主导再生沥青转移的最关键因素,其次是新集料加热温度,最后是拌和时间.

表6 影响因素差序列

表7 影响因素灰色关联系数

表8 影响因素灰色关联度及排序

2) 为有效提高再生沥青的转移率,促进新旧沥青界面再生融合过程,首先可适当提高RAP预热温度、其次合理升高新集料加热温度,最后适当增加再生混合料的拌和时间.

3) 过高的RAP预热温度和过长的拌和时间会加剧旧沥青的二次老化,也会导致再生剂受热挥发损失,过高的新集料加热温度也可能会劣化新集料本身的力学性能.因此,建议将RAP预热温度不超过130 ℃,新集料加热温度设定在180 ℃,拌和时间控制在90 s.

2.2 RAP掺量对再生沥青转移率的影响

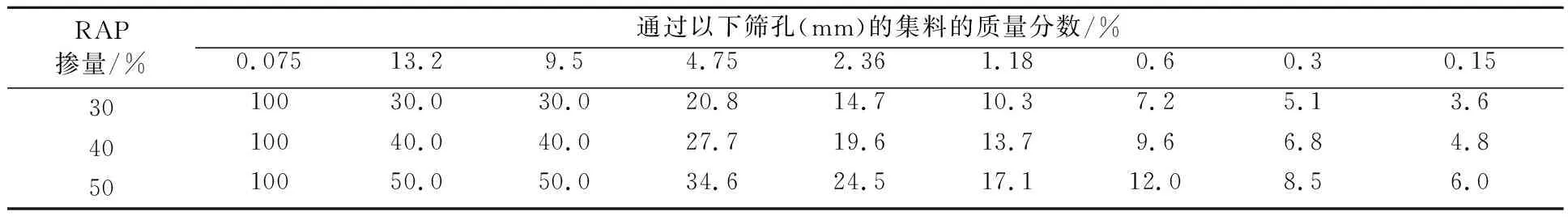

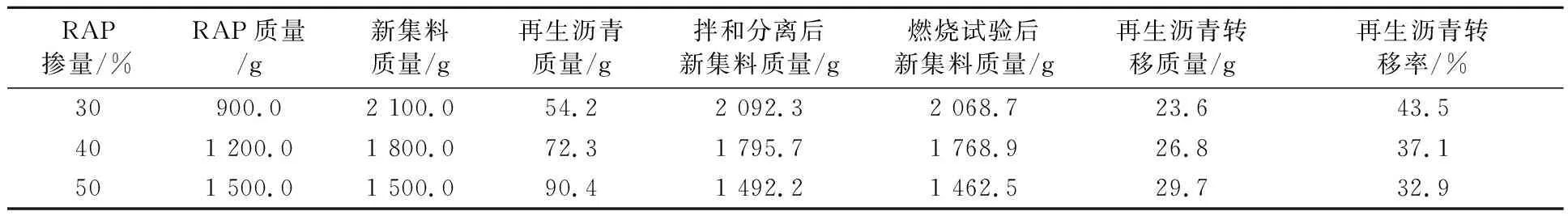

选取三种大比例RAP掺量(掺配比例大于30%),依次是30%、40%和50%的RAP,根据控制变量法将多因素问题转化成单因素的原则,将上述三种RAP掺量的旧料与新粗集料拌和时,均保证其他外界条件完全相同,即相同的RAP预热温度、相同的新集料加热温度和相同的拌和时间等.与2.1相似,本组试验均不额外添加新沥青,具体试验步骤与2.1完全相同.RAP预热温度设置为130 ℃,新集料加热温度设置为180 ℃,拌和时间设置为90 s,不同RAP掺量条件下的再生混合料矿料级配见表9,不同RAP掺量再生沥青转移特性试验结果见表10.

表9 不同RAP掺量再生混合料矿料级配

由表10可知:

表10 不同RAP掺量再生沥青转移试验结果

1) 理论上任意一组RAP掺量条件下,经搅拌机器拌和和人工分离后的新粗集料的质量必然是增加的,而试验结果却显示拌和分离后新粗集料质量出现了不同程度微小幅度减少的现象,分析原因是由于在RAP细料和新粗集料组成的混合料在拌和、分离、搬运,以及称量的整个过程中不可避免会出现一定程度的质量损失,这是某些恒定干扰因素造成的系统误差,需要试验人员尽可能采取有效措施来减小这种误差.

2) 再生沥青的转移质量随着RAP掺量的增加而增大,但再生沥青转移率却呈现出下降趋势,说明RAP掺量的增加在一定程度上降低了再生沥青的转移效率,抑制了新旧沥青、再生剂(必要时)的有效融合.

2.3 再生剂类型及其掺量对再生沥青转移率的影响

选用课题组研发的基于减四线抽出油的A型再生剂、基于生物重油的生物质B型再生剂以及基于芳烃油的C型再生剂.选取50%RAP掺量作为研究对象,再生剂掺量分别为0%、2%、4%、6%、8%、10%,RAP预热温度设置为130 ℃,新集料加热温度设置为180 ℃,拌和时间设置为90 s.不同类型再生剂在不同RAP掺量下再生沥青转移特率试验结果见图2.

图2 不同再生剂在不同掺量下再生沥青转移率变化

由图2可知:

1) 随着再生剂掺配比例的提高,RAP表面再生沥青转移率逐渐增大,表明RAP旧集料表面裹附的沥青膜厚度在逐渐减小,新集料表面裹附的沥青膜厚度在逐渐增加,沥青胶结料分布更加均匀.分析原因是热拌再生剂对于RAP旧沥青有软化溶融效果,在高温和机械搅拌的协同作用下RAP表面裹附的老化沥青逐渐迁移至新集料表面,同时与新沥青互混融合.

2) 分别掺加10%的三种类型的热拌再生剂后,RAP表面再生沥青的转移率均稳定在30%左右,促进旧沥青转移的能力由强到弱的热拌再生剂依次是A型再生剂>B型再生剂>C型再生剂,表明针对老化SBS改性沥青开发的基于减四线抽出油的A型再生剂具有更优异的再生能力.

3) A型再生剂掺配比例越大,再生沥青转移量和转移率也越大,当再生剂掺配比例在最佳掺量(老化沥青质量的8%)的基础上进一步提高时,再生沥青的转移率趋于稳定,表明仅通过增加再生剂掺量的技术措施来提高旧沥青的再生利用率的效果有限,而且再生剂产品的价格要远高于沥青材料,过多的增加再生剂掺量的做法不够经济合理.

3 结 论

1) RAP预热温度对再生沥青转移率的影响最大,新集料加热温度和拌和时间次之.为有效提高再生沥青转移率,首先宜适当提高RAP预热温度,但过度提高RAP预热温度易造成沥青的二次老化,影响再生沥青混合料的路用性能,因此建议RAP预热温度不超过130 ℃,同时新集料加热温度宜设定在180 ℃,拌和时间控制在90 s.

2) 随着RAP掺量的增加,再生沥青的转移质量增加,但再生沥青转移率却呈现出下降趋势,表明着RAP掺量的增加在一定程度上降低了再生沥青的转移效率,抑制了新旧沥青、再生剂(必要时)的有效融合,这与目前大多数学者的研究成果相吻合,也符合实际工程经验.

3) 与基于生物重油研发的B型再生剂和基于芳烃油研发的C型再生剂相比,基于减四线抽出油研发的A型再生剂具有更好的再生转移能力,其掺量为8%时再生沥青转移率超过30%;同时考虑到经济性,其相对于老化沥青质量的最佳掺量也不宜超过8%.