重水堆乏燃料密集贮存用混凝土配合比设计和优化研究

刘宏军 沈 旦 周大川

(中核核电运行管理有限公司,浙江 嘉兴 314300)

0 引言

秦山第三核电厂为CANDU-6型号重水堆机组,乏燃料集中贮存在厂区内的干式贮存设施内,目前已分三批次建成投运6个QM-400型贮存模块。为满足机组潜在的延寿需求,在引进加拿大原子能公司模块式空气冷却技术(简称“QM-400”)的基础上开发了M1型乏燃料密集贮存模块技术(简称“M1”),M1型模块更为经济环保,具有更低的接触剂量率水平,建成后将成为国际上重水堆乏燃料贮存密度最高的临时干式贮存模块,达到国际领先水平。由于乏燃料贮存密度的增大,对模块混凝土的耐高温性能、耐久性能、屏蔽性等要求更高,本文基于乏燃料密集贮存用混凝土的性能需求,从配合比设计、试验、配合比参数对关键性能指标的影响进行研究,提出了一种适用于重水堆乏燃料密集贮存用的混凝土材料。

通过对M1型模块正常运行工况和事故工况的分析,混凝土性能指标要求见表1所示。

表1 混凝土性能指标要求

1 配合比设计

根据M1模块对混凝土材料力学性能、物理性能、长期和耐久性能、气体渗透性能、耐高温性能指标要求,综合参考JGJ 55-2011《普通混凝土配合比设计规程》YB/T4252-2011《耐热混凝土应用技术规程》、GB/T 50010-2010《混凝土结构设计规范》等标准进行设计。

混凝土的弹性模量随着混凝土强度等级的提高而增加,从技术指标要求来看,弹性模量不低于31.5Gpa,根据GB/T 50010-2010《混凝土结构设计规范》的中混凝土受压弹性模量的取值以及经济性考虑,混凝土的设计强度等级选择C35,经计算得出设计基准配合比如下,水泥:矿粉:粉煤灰:中砂:碎石:水:减水剂=261:56:56:799:1 017:168:1.87(kg/m),其中水胶比0.45、砂率44%、掺合料30%。

2 试验

2.1 原材料

本试验所用的水泥为上海金山南方水泥有限公司生产的PⅡ52.5水泥;粉煤灰为嘉兴市丰阳贸易有限公司的C类Ⅱ级粉煤灰;矿粉为常州中天新材料股份有限公司的S95级矿粉;细骨料为海盐县秦山混凝土有限公司提供的天然河砂;粗骨料为海盐县秦山混凝土有限公司提供的凝灰岩碎石,采用粒径分别为5~10 mm和5~31.5mm两种碎石按1:3的比例配制。减水剂为浙江五龙新材股份有限公司生产的ZWL-AIX型高效泵送剂。对混凝土原材料各项性能指标的系统性测试,符合质量控制技术要求。

2.2 试验配合比

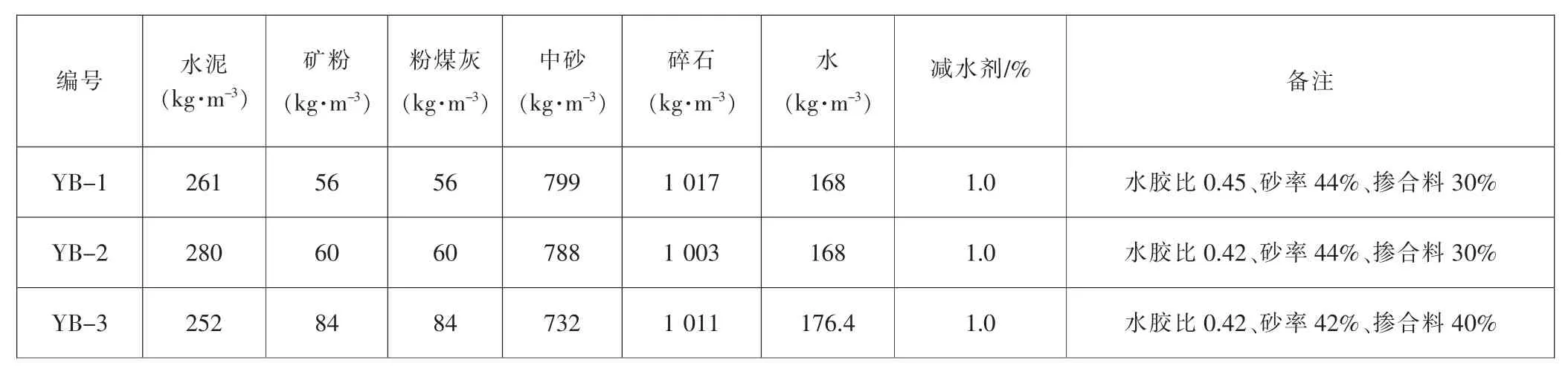

根据基准配合比计算情况,选择0.42和0.45水胶比、42%和44%砂率、30%和40%掺量掺合料设计3个配方进行试验验证和影响分析(见表2)。

表2 混凝土试验配合比

2.3 试验方法

通过对三种配方混凝土的性能指标进行试验验证,验证设计的合理性;分析基本配合比参数对性能指标尤其是耐高温及耐久性能的影响,优化混凝土配方。

高温力学性能试验:根据设计配比成型混凝土试块并标准养护至28d龄期,将28 d龄期的试块在105℃条件下24 h烘干后再进行高温试验,高温条件分别为120℃下持续40 h和较为严苛的高温环境300℃下持续40 h。通过测试混凝土抗压强度和高温试验后的残余强度,分析混凝土力学性能变化及强度损失情况,高温力学性能试验试块状态如图1所示。

图1 120℃40h高温后抗压强度试块状态

关键耐久性能试验:成型混凝土试块并标准养护至28d和56d龄期,除测试关键耐久性指标干燥收缩、碳化深度、氯离子扩散系数外,还对其自收缩、抗渗性能和氮气渗透性能等耐久性指标进行测试,分析配合比参数对混凝土耐久性能影响规律,氯离子扩散试验状态如图2所示。

图2 氯离子扩散试验状态

3 实验结果和分析

3.1 工作性能和硬化密度试验

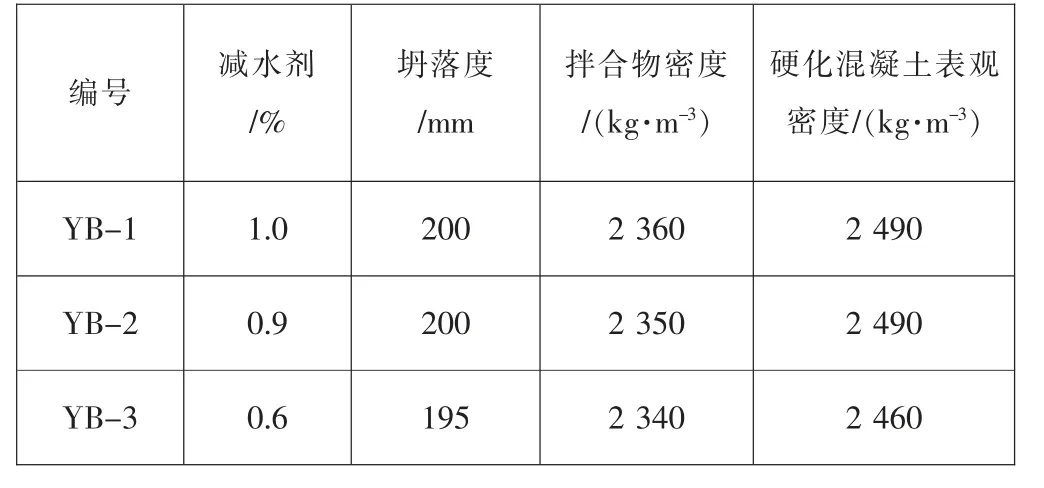

混凝土工作性能和硬化混凝土密度的试验结果如表3所示。

表3 工作性能和硬化混凝土密度

(1)其他配合比参数相同的情况下,水胶比从0.42增加至0.45时,混凝土达到相同坍落度所需的减水剂用量变化不大,为0.9%~1.0%,此时混凝土拌合物均具有良好的和易性。

(2)当掺合料用量从30%增加至40%时,混凝土的流动性明显增加,甚至出现了泌水现象,为达到相同坍落度,混凝土的减水剂的用量下降至0.6%。一方面,I级粉煤灰等高品质矿物掺合料本身具有滚珠效应能起到减水作用;另一方面,掺合料取代水泥后,虽然水胶比未发生改变,但等效水灰比增加,被水泥颗粒包裹的水量减少,用于混凝土搅拌的自由水含量增加,使混凝土坍落度有较大幅度的增长。

(3)综合来看,混凝土的拌合物和易性对掺合料掺量较为敏感,过高掺合料的掺加不利于混凝土获得较好的拌合物性能。

从混凝土的密度试验结果可知:

(1)在掺合料掺量为30%的情况下,0.42和0.45水胶比的混凝土拌合物密度均满足性能指标≥2 350 kg/m的要求。而0.42水胶比下,混凝土拌合物的密度随掺合料掺量的增加而小幅降低,当掺合料掺量达40%时,混凝土拌合物的密度不满足指标要求。

(2)混凝土的硬化混凝土表观密度均满足性能指标要求。

3.2 物理力学性能试验

混凝土28 d轴心抗压强度和28 d静力受压弹性模量试验结果如下:YB-1:40.9 MPa、35.8 GPa;YB-2:44.3 MPa、35.8 GPa;YB-3:41.5 MPa、34.9 GPa。

从试验结果可知:

(1)0.42和0.45水胶比下,随着水胶比的增加混凝土28 d轴心抗压强度小幅下降,从44.3 MPa下降至40.9 MPa,下降幅度为8.3%。两种水胶比对28 d静力受压弹性模量影响不大。水胶比为0.42和0.45时,28 d静力受压弹性模量均为35.8 GPa。

(2)0.42水胶比、30%和40%掺合料掺量情况下,随着掺合料掺量的增加混凝土28 d轴心抗压强度和静力受压弹性模量均有小幅下降。

(3)综合来看,三种配合比混凝土的28 d静力受压弹性模量分别为均满足静力受压弹性模量≥31.5 GPa的要求,混凝土的静力受压弹性模量均符合要求,物理性能稳定。

3.3 高温力学性能

3.3.1 基本力学性能试验结果与分析

混凝土28 d抗压强度及105℃烘干强度力学性能试验结果如:YB-1:42.0 MPa、47.6 MPa;YB-2:44.7 MPa、48.1 MPa;YB-3:44.0 MPa、49.5 MPa。

从力学性能试验结果可以看出:

(1)水胶比是决定混凝土抗压强度的关键因素,不管是混凝土的28 d抗压强度或是105℃烘干强度都随着水胶比的降低而小幅增加。当水胶比从0.42增加至0.45时,混凝土28 d抗压强度从44.7 MPa降低至42.0 MPa,降低幅度为6.4%,因此水胶比不宜过高。

(2)水胶比为0.42的混凝土,其他配合比参数相同的情况下,当掺合料掺量从30%增加到45%时,28d抗压强度略有下降,105℃24 h烘干后,其抗压强度略有增加,未呈现明显的强度随着掺合料用量增加而降低的趋势。但30%和40%掺合料掺量的混凝土经过105℃24 h烘干后,其抗压强度分别从44.7 MPa增加至48.1 MPa、从44.0 MPa增加至49.5 MPa。这主要是由于矿物掺合料的火山灰反应在28d龄期时尚未得到充分发挥,导致水泥用量下降的情况下混凝土强度也随之下降,在干热养护条件下,矿物掺合料的活性得到激发,火山灰反应加速,生成的二次水化产物填充毛细孔使混凝土更加致密,抗压强度得到提升。

(3)从基本力学性能试验结果看,混凝土的水胶比和矿物掺合料掺量不宜过高。

3.3.2 高温残余强度测试结果与分析

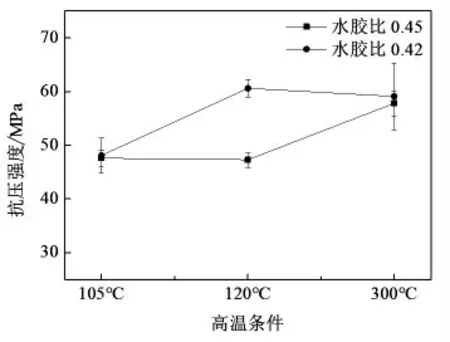

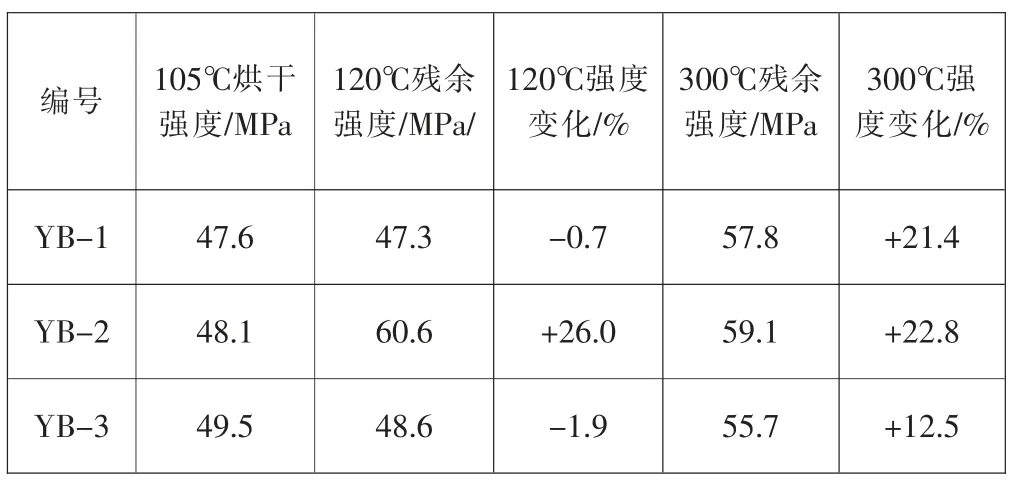

设计配合比的高温残余强度测试结果如表4和图3~图6所示。

图3 水胶比对混凝土高温残余强度的影响

图6 不同掺合料掺量混凝土的高温强度变化

表4 高温残余强度试验结果

图4 掺合料对混凝土高温残余强度的影响

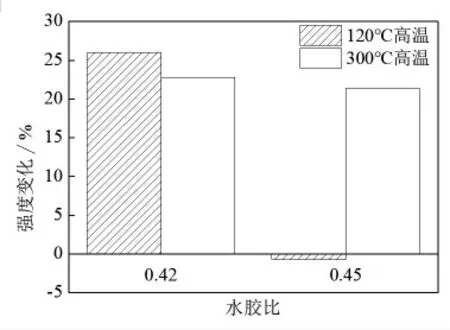

图5 不同水胶比混凝土的高温强度变化

从设计配合比的高温残余强度测试结果分析可以看出:

(1)水胶比对混凝土的耐高温性能具有一定的影响。当水胶比为0.42时,混凝土120℃高温40h和300℃高温40h后强度分别为60.6MPa和59.1MPa,与105℃烘干24h后相比,强度均大幅增加,增加幅度分别为26.0%和22.8%。当水胶比为0.45时,混凝土120℃高温40h后强度为47.3MPa,与105℃烘干24h后相比略有损失;300℃高温40h后强度为57.8MPa,增加幅度为21.4%。

(2)无论水胶比大小,在300℃高温40h后混凝土的抗压强度均出现了增加的现象,这主要是由于300℃以内,水泥水化产物结构并未出现损伤性分解,矿物掺合料在高温下活性反而得到激发,与Ca(OH)的火山灰反应速率加快,混凝土结构更加致密,强度得到提升,从耐高温性能角度来看,水胶比不宜过高。

(3)掺合料掺量对混凝土的耐高温性能具有一定的影响。当掺合料掺量为30%时,混凝土120℃高温40h和300℃高温40h后强度分别为60.6MPa和59.1MPa,与105℃烘干24h后相比,强度均大幅增加,增加幅度分别为26.0%和22.8%。当掺合料掺量为40%时,混凝土120℃高温40h后强度为48.6MPa,与105℃烘干24h后相比略有损失;300℃高温40h后强度为55.7MPa,增加幅度仅为12.5%。所以从耐高温性能角度来看,掺合料掺量不宜过高。

(4)总体来看,较低水胶比和较低掺合料掺量对混凝土的耐高温性能是有利的。

表6 混凝土的干燥收缩性能指标测试结果

3.4 关键耐久性能试验

设计配合比的耐久性能试验结果如表5、6所示。

表5 混凝土的抗渗性能和碳化性能指标测试结果

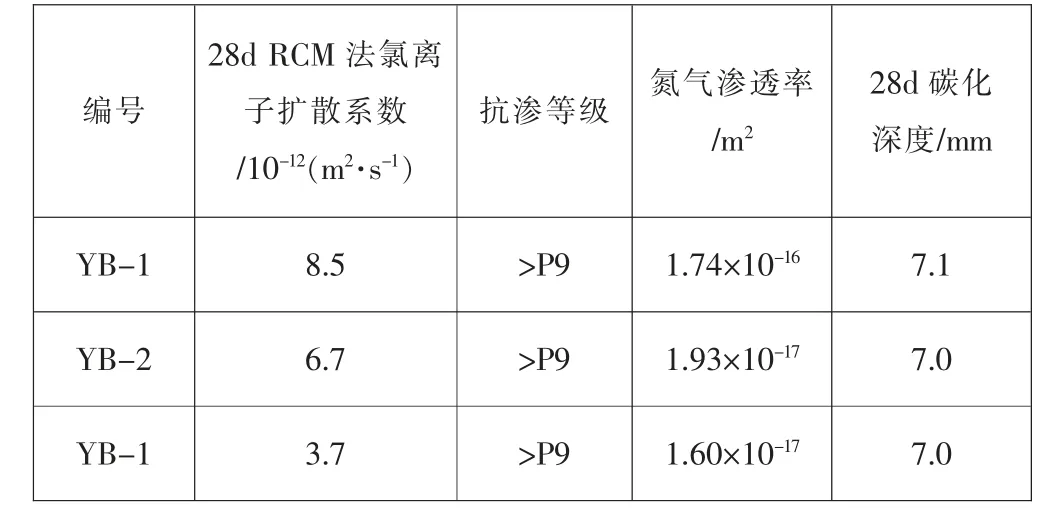

从28d RCM法氯离子扩散系数试验结果可以看出:

(1)优选配合比混凝土的28d氯离子扩散系数随水胶比的增加而增大。当水胶比为0.42时,混凝土的28d氯离子扩散系数为6.7×10m/s;当水胶比为0.45时,混凝土的28d氯离子扩散系数为8.5×10m/s,增加幅度为26.8%。这主要是由于水胶比较大时,用水量增加,在水泥浆体中引入的毛细孔增加,这些毛细孔为氯离子的迁移提供了通道。从性能指标要求的IIID环境作用下氯离子扩散系数≤7.0×10m/s的要求来看,应选用0.42水胶比较为合适。

(2)掺合料掺量为30%~40%时,混凝土的28d氯离子扩散系数随掺合料掺量的增加而明显下降。当掺合料掺量为30%时,混凝土28d氯离子扩散系数为6.7×10m/s;当掺合料掺量为40%时,混凝土28d氯离子扩散系数为3.7×10m/s,下降幅度约为45%。但对于低强度混凝土来说,掺合料的掺量并不是越高越好,应综合掺合料对混凝土力学性能和耐久性指标的影响来选择合适的掺合料掺量。

从抗渗性能试验结果可以看出,设计配合比的混凝土抗渗等级均大于P9等级,满足性能指标抗渗等级不低于P8的要求。设计配合比混凝土的氮气渗透性能远低于性能指标中氮气渗透率≤5.0×10m的要求。综合来看,设计配合比的混凝土具有良好的抗渗透耐久性。

从28d抗碳化性能试验结果可以看出,0.42和0.45水胶比情况下,随水胶比变化混凝土的碳化深度没有明显变化。混凝土的碳化深度均在7.0mm左右,满足碳化深度<10mm的要求。

从收缩试验结果可以看出,0.42和0.45水胶比下,混凝土没有明显的早期收缩,自收缩率仅为17×10和84×10。这主要是因为普通混凝土的水胶比较高,提供给水泥水化的自由水量较多。设计配比的混凝土的干燥收缩随着龄期的增长逐渐变大。0.42和0.45水胶比下,混凝土的干燥收缩率仅为364×10和369×10,满足指标中≤600×10m/m的要求。

4 结语

通过对重水堆乏燃料密集贮存用混凝土的配合比设计、试验及关键参数对性能的影响分析,得出以下结论:

(1)混凝土和易性对掺合料掺量较为敏感,过高掺合料的掺加不利于混凝土获得较好的拌合物性能。

(2)较低水胶比和较低掺合料掺量对混凝土的耐高温性能是有利的。

(3)水胶比和掺合料掺量对混凝土的氯离子渗透系数影响较大,对混凝土的收缩性能和抗渗透性能并无显著影响。

(4)重水堆乏燃料密集贮存用混凝土为0.42水胶比、44%砂率和30%掺量的掺合料(编号为YB-2)的配合比设计。