原位生长石墨烯增强铜基材料的制备及其热性能研究*

张利琪,李红伟,2,乔宇燨,钱宗豪

(1.长安大学 材料科学与工程学院,西安 710061;2.长安大学 交通铺面材料教育部工程研究中心,西安 710061)

0 引 言

为了满足高功率电子器件集成化、小型化等发展需求,开发具有高的热导率(TC)和适当热膨胀系数(CTE)等特性的电子封装材料尤为重要[1]。铜、铝基复合材料能够满足封装材料热性能和加工性等要求。金属铜价格低廉、应用广泛,理论导热系数高达398 W/(m·K),仅次于Ag的427 W/(m·K),其CTE也略低于银和铝[2-3],但远超电子封装的要求。以铜为基体,引入TC更高的相复合后能够提高材料的热导率,适当的相界能够降低其热膨胀系数。高导热材料中,无缺陷的单层石墨烯导热系数高达5 300 W/(m·K),是迄今为止最高导热系数的碳材料,高于单壁碳纳米管(3 500 W/(m·K))和多壁碳纳米管(3 000 W/(m·K))以及金刚石等材料,石墨烯在诸多领域显示了良好的应用前景[4-5]。因此,开发高性能石墨烯增强铜基复合材料的制备技术热管理领域受到广泛的关注。

但是当石墨烯与其它材料复合时,实际效果不甚理想。一方面,石墨烯受到如缺陷、尺寸、排列方式、石墨烯/基体界面结合和石墨烯改性等影响,石墨烯难以达到理论高导热[6-8]。如石墨烯的TC随着其横向尺寸或长度的增加而增加,随着层数的增加而减少,当层数从2增加到4时,石墨烯的TC从2 800 W/(m·K)降低到1 300 W/(m·K)。平均自由程较长声子的在石墨烯薄片中的传播对粗糙度和边缘扰动敏感,边缘不规则的石墨烯具有较强的散射,也会降低其TC值。另一方面,引入石墨烯制备成块体材料时,易团聚导致大量的缺陷,大幅降低复合材料的TC。制备石墨烯增强铜基复合材料的方法主要有球磨法[9-10]、电化学沉积法[11]、分子水平混合[12-14]、原位生长法[15-17]等。球磨分散时易破坏石墨烯的结构完整性,影响石墨烯增强铜基复合材料的效果[18]。缺陷更少、层数更接近原始石墨烯的石墨烯衍生物,如氧化石墨烯等,可增强复合材料的TC,但是氧化石墨烯的还原不完全和还原过程中氧化石墨烯的团聚同样影响石墨烯的效果[19];含有亲水性基团的氧化石墨烯可通过电沉积、分子级混合等方法,实现水溶液中的均匀分散但是含氧基团还原后保留的石墨烯缺陷降低了界面状态和键合结构。常用直接分散方法仍存在的固有问题,如石墨烯分散能力弱、石墨烯缺陷多、过程繁琐等,难以满足制备出高性能的石墨烯增强铜基材料的技术需求。

最近,Zhao等[20]通过原位生长,以PMMA为碳源在铜粉表面原位催化生长石墨烯。0.95%(质量分数)石墨烯增强铜复合材料的屈服强度和抗拉强度较纯铜分别提高了177%和27.4%。基于原位生长石墨烯的良好分散性和可调性,本工作采用廉价的蔗糖作为固体碳源,在片状铜粉上原位生长石墨烯,通过优化碳源比例改善石墨烯与铜基体之间良好的分散和界面,采用热压烧结法制备石墨烯增强铜基材料,测试导热性和热膨胀性,为开发高性能石墨烯增强金属基材料的热管理提供研究依据。

1 实 验

1.1 样品制备

初始原料包括平均粒径40 μm高纯球形铜粉和试剂级的蔗糖。首先将球形铜粉与不锈钢磨球、无水乙醇通过QM-3SP4高能球磨机以400 r/min的速率球磨12 h,随后真空干燥。干燥后的铜粉在15% H2的Ar气流中300 ℃退火1 h。

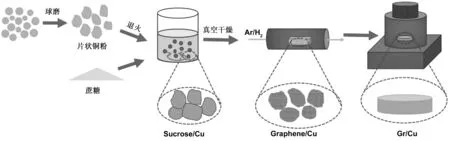

将0.1,0.2,0.3和0.4 g的蔗糖分别溶解到40%的乙醇溶液中,超声20 min,形成均匀透明的溶液。20 g退火后的铜粉加入不同浓度的蔗糖溶液中混合均匀,磁力搅拌加热除去溶剂。上述蔗糖复合后的铜粉分别被命名为Sucrose/Cu-1、Sucrose/Cu-2、Sucrose/Cu-3和Sucrose/Cu-4。混合粉料分别在Ar (200 ml/min)和H2(50 mL/min)气流下,以10 ℃/min升温至800 ℃保温15 min,然后快速冷却至室温,得到Graphene/Cu复合粉料。还原后的复合粉末分别被命名为Graphene/Cu-1,Graphene/Cu-2,Graphene/Cu-3和Graphene/Cu-4。将不同的Graphene/Cu粉料均在50 MPa的压力下,900 ℃真空烧结60 min,制备出的石墨烯增强铜基材料分别记做Gr/Cu-1,Gr/Cu-2,Gr/Cu-3和Gr/Cu-4。制备过程示意图如图1所示。此外球磨后铜粉直接热压烧结纯Cu试样以作对比。

图1 石墨烯增强铜基材料制备过程示意图Fig 1 Diagrammatic sketch of the preparation process of graphene reinforced copper matrix materials

1.2 样品的性能及表征

样品的物相通过德国Bruker公司的D8 ADVANCE型X射线衍射仪(Cu Kα辐射,波长为0.154056 nm)测定;微观形貌则采用日本HITACHI公司S-4800高分辨场发射扫描电镜;复合粉料中的石墨烯由赛默飞世的DXR 2型激光共焦拉曼光谱仪测量,以波长532 nm的Ar+激光器作为激发源。通过德国Netzsch的LFA447热导仪测定了石墨烯增强铜基材料室温时的热扩散系数,根据式(1)计算复合材料的导热系数(k):

k=αρc

(1)

其中α、ρ和c分别是铜基材料的热扩散系数、密度和比热容。体积密度ρ由阿基米德法测定。将复合材料加工成25 mm×5 mm×2 mm的矩形试样,使用Netzsch的DIL402SE型热膨胀仪测量铜基材料的CTE,温度范围为298~573 K,升温速率为5 K/min。

2 结果与讨论

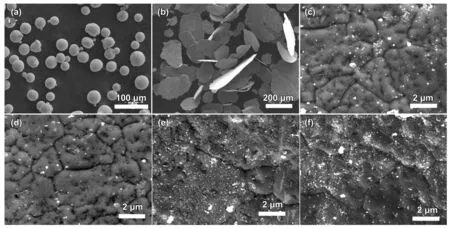

初始的铜粉形貌如图2(a)所示,呈球形,粒径集中分布在40~50 μm。图2(b)为高能球磨后铜粉的SEM图像。通过长时间高能球磨,球状铜粉因在磨球的冲击下,塑性变形为片状,片层厚度约为1 μm。变形使得铜基体的表面积大幅提高,为蔗糖的沉淀结晶提供更多的位点。图1(c-f)分别显示了Sucrose/Cu-1、Sucrose/Cu-2、Sucrose/Cu-3和Sucrose/Cu-4样品表面上不同含量的蔗糖结晶后的形貌,其中Sucrose/Cu-2薄片表面的蔗糖颗粒分散最为均匀。随着蔗糖量的增加,铜片上蔗糖颗粒尺寸增大,导致结晶的蔗糖颗粒在Cu薄片上局部富集。

图2 初始及其蔗糖复合后的铜粉的SEM照片 (a)Cu粉,(b)球磨后的Cu粉,(c)Sucrose/Cu-1,(d)Sucrose/Cu-2,(e)Sucrose/Cu-3和(f)Sucrose/Cu-4Fig 2 SEM images of Cu powders and sucrose/Cu hybrid powders (a) Raw Cu powder (b) Ball-milled flaky Cu powder,(c) Sucrose/Cu-1,(d) Sucrose/Cu-2,(e) Sucrose/Cu-3,(f) Sucrose/Cu-4

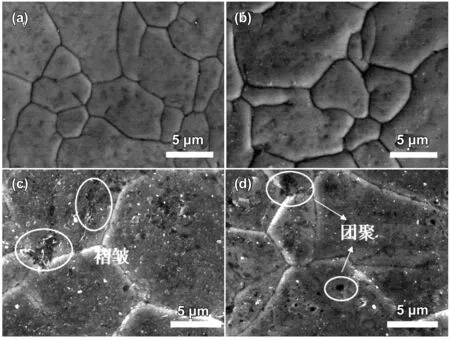

图3显示了不同蔗糖含量在片状铜粉上原位生长石墨烯的微观形貌。高温时铜粉表面包覆的蔗糖颗粒分解,碳原子成为生长石墨烯的碳源。由于碳在铜中的溶解度较低,在H2和Ar混合气流的保护下,碳原子在铜表面冷却析出,并重新排列成六方碳层[18]。通过调节蔗糖含量、氢气流量、分解温度、冷却速率等因素,可以控制原位生长石墨烯的尺寸和厚度。石墨烯完全覆盖Cu晶界,压纹石墨烯下方Cu基体晶界清晰可见,表明原位石墨烯的高透光性和良好的结晶。石墨烯片的光学不透明度与层数有关(~2.3%×n,其中n为石墨烯层数)[21],高透光率意味生成的石墨烯层数较少。当碳量较多时,Graphene/Cu-3和Graphene/Cu-4复合粉末的蔗糖还原产物的SEM形貌与Graphene/Cu-1、Graphene/Cu-2有显著差异,铜粉上的部分石墨烯出现团聚和生长褶皱。

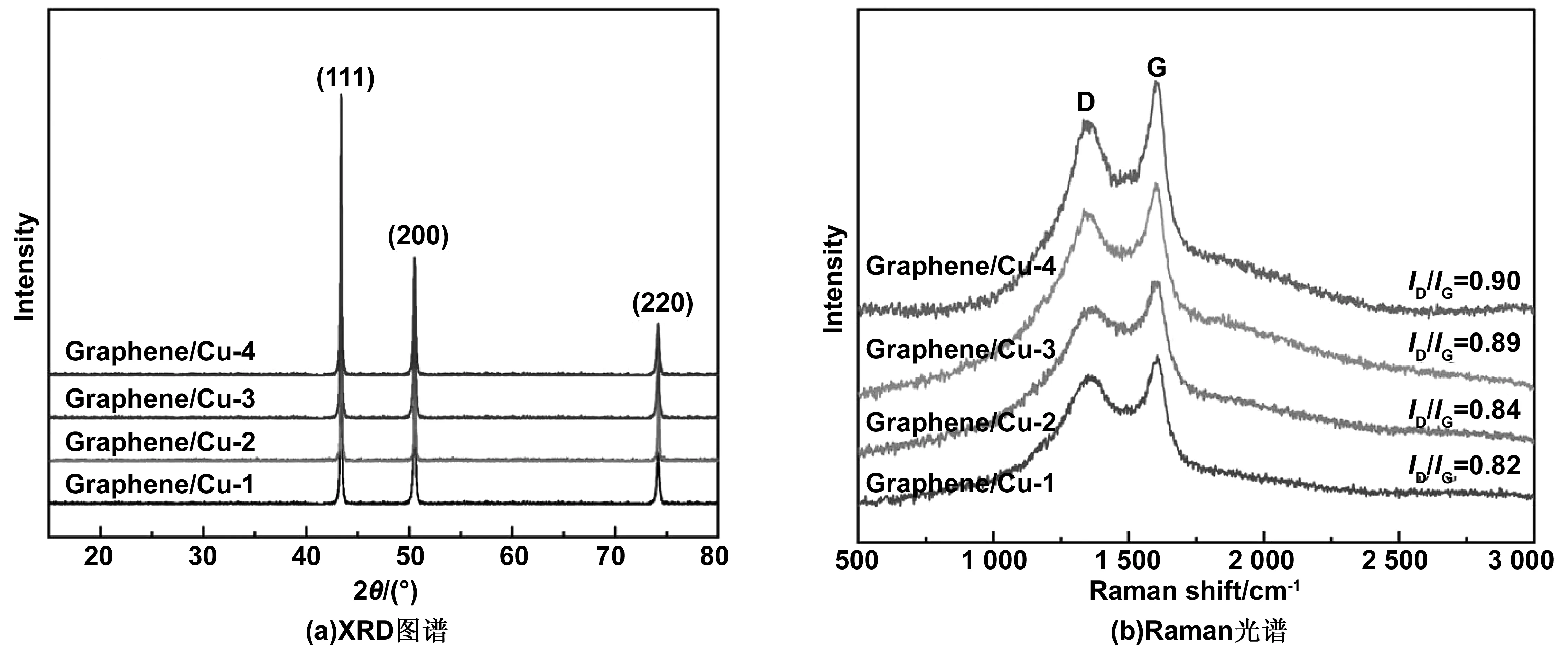

图4(a)是不同碳源比例原位生长后铜片的XRD图。原位生长后的4种粉料仅有衍射的三强峰,分别对应于Cu的(111)、(200)和(220)晶面;未检测到石墨的衍射峰,可能是铜片表面还原石墨烯含量较少,而且石墨烯片薄透光性良好,不能形成衍射峰,而无法测出。Graphene-Cu复合粉末碳的拉曼光谱如图3(b)所示。G峰来源于sp2碳对在环和链中的拉伸运动,D峰来源于六方sp2碳网络中的缺陷或有限粒径效应[20]。拉曼光谱中D峰和G峰的存在表明了铜片表面生成石墨烯。石墨烯层随机堆积在铜薄片上,导致空间不均匀。生长的石墨烯层间相互作用复杂,抑制了拉曼光谱中的2D带,

图3 不同蔗糖含量原位生长石墨烯薄片的铜片表面SEM照片 (a)Graphene/Cu-1,(b)Graphene/Cu-2,(c)Graphene/Cu-3和(d)Graphene/Cu-4Fig 3 SEM images of flakey Cu surface with various graphene content (a) Graphene/Cu-1,(b) Graphene/Cu-2,(c) Graphene/Cu-3 and (d) Graphene/Cu-4

图4 不同碳源比例原位生长石墨烯后的铜片XRD图和拉曼光谱Fig 4 XRD and Raman spectra of copper sheet after in-situ growth of graphene with different carbon source ratios

因此拉曼光谱中的2D峰不明显[18]。Graphene/Cu-1和Graphene/Cu-2的ID/IG测量值为0.82和0.84,表明获得的石墨烯具有较好的结晶度和一定的结构完整性。随着碳源含量的增加,Graphene/Cu-3和Graphene/Cu-4的ID/IG比增加到0.89和0.90,表明了石墨烯中的缺陷随着固体碳源的增加而增加。与直接采用球磨机将分散性良好的RGO与金属复合相比,石墨烯在Cu基体上原位生长能够完全避免了球磨机对石墨烯的机械损伤,并有利于保持了石墨烯形态的完整性。

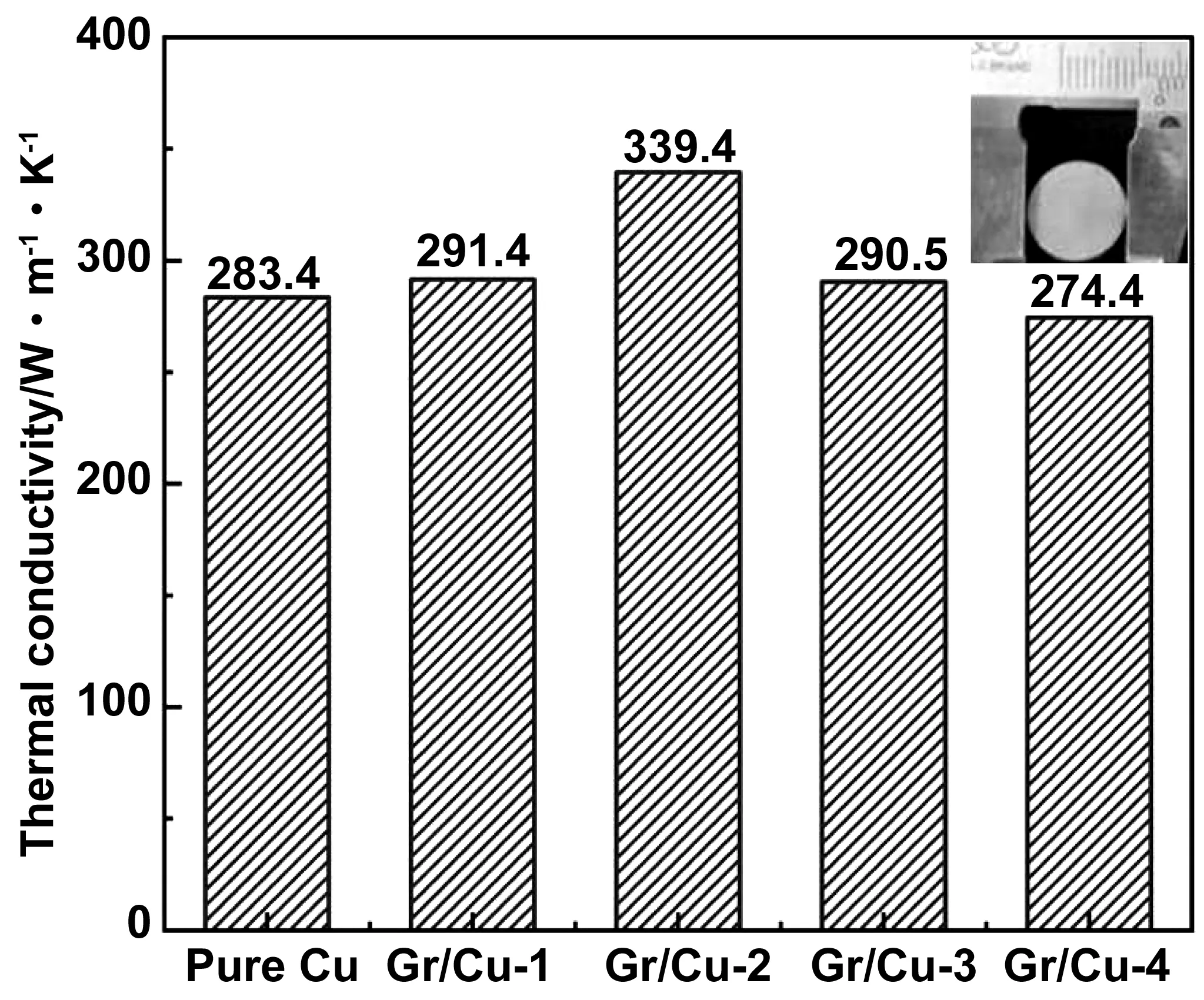

图5比较了不同碳源比例热压烧结制备出的Gr/Cu材料的热导率。纯铜和石墨烯增强铜基材料的有关参数如表1所示。随着碳源比例的增加,提高了生成的石墨烯含量,导致铜基材料的密度下降,热扩散系数先升高后降低,热导率也表现为先升后降。当石墨烯含量0.38%(体积分数)(测算)时,原位生长的石墨烯含量较少,石墨烯的不连续导致铜基材料的热导率仅为291 W/(m·K),略高于纯铜样品。当石墨烯含量为0.73%(体积分数)时,铜基材料的热导率达到339 W/(m·K),较纯铜对比样提高了19.3%。石墨烯含量提高到1.56%(体积分数),铜基材料的热导率降低到274.4 W/(m·K)。铜基材料中热导率的宏观增强主要归因于石墨烯在铜基体中的网络结构和连续性,由石墨烯拼接而成的网络结构为声子提供了更多的通道[22]。而对于Gr/Cu-4,碳源比例较高,生成的石墨烯过度团聚降低石墨烯的导热,而且两相界面增加、石墨烯产生褶皱促使铜基材料的缺陷增多等,使得热阻增加,材料的导热性能大幅降低,甚至低于纯铜材料。

表1 纯铜及石墨烯增强铜基材料的热性能参数Table 1 Thermal properties of Cu and graphene reinforced copper matrix materials

图5 不同碳源比例制备出Gr/Cu复合材料的热导率Fig 5 Thermal conductivity of the Gr/Cu composites with different content graphene

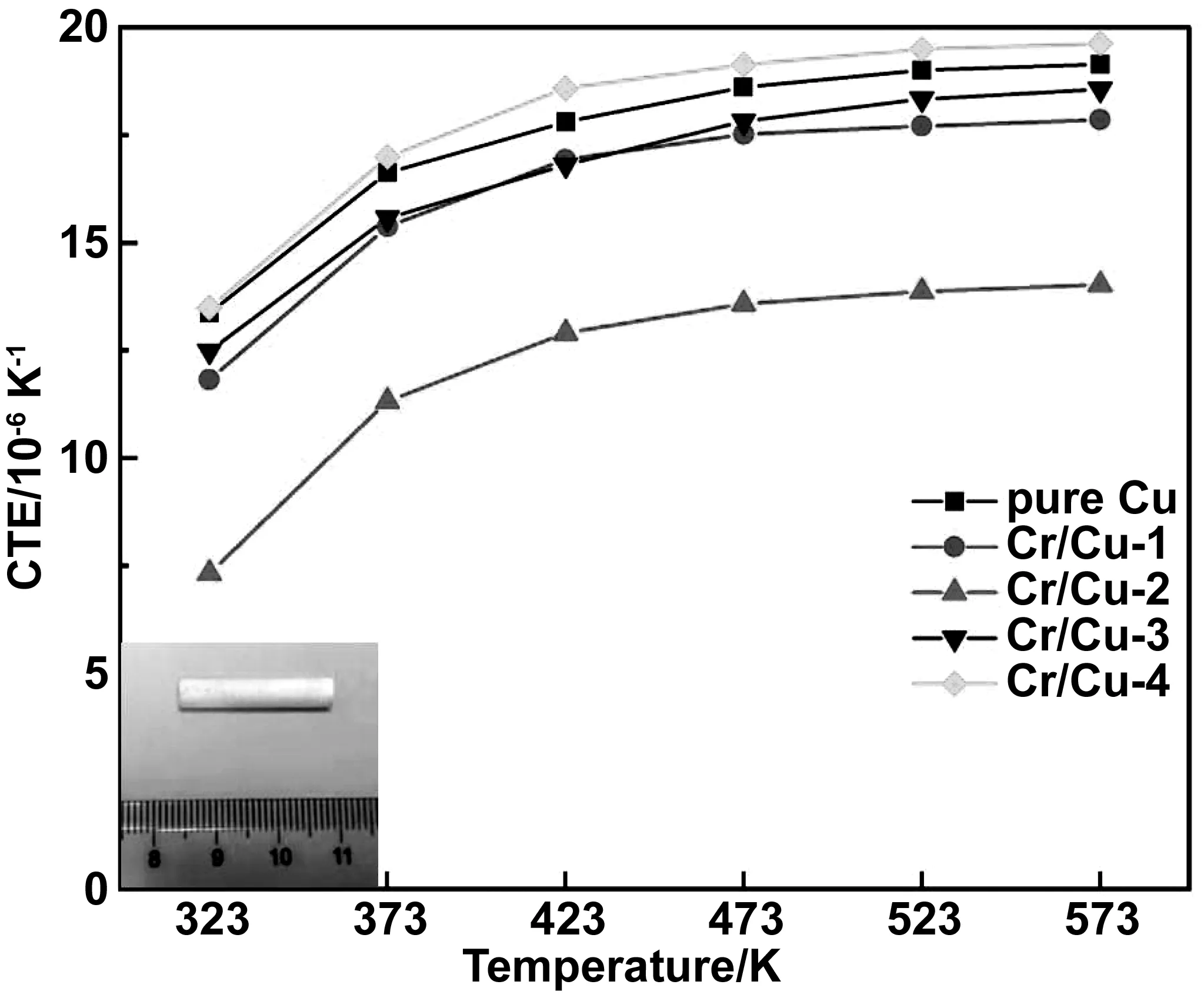

图6显示了在323~573 K温度范围内Gr/Cu铜基材料和纯Cu的CTE的变化过程。少量的、不连续的石墨烯影响了部分铜晶粒的热膨胀过程,该材料的CTE值有所下降。当提高碳源比例,石墨烯含量提高到0.73%(体积分数),铜基材料在323 K的温度的CTE为7.32×10-6K-1,且在323~573 K温度范围内,Gr/Cu-2的热膨胀系数明显低于其他样品。主要是因为碳源增加,在铜片表面原位生长石墨烯更多,更多的铜-石墨烯界面能在更大程度上抑制铜的热膨胀。但是随着碳源继续升高,虽然石墨烯含量的提高,但是石墨烯更易团聚,在铜界面上褶皱、团聚等缺陷也大幅增多,而失去了均匀分布时抑制更多的铜晶粒膨胀的效果,热膨胀系数反而升高下降。石墨烯的含量为1.56%(体积分数)时,由于原位生长石墨烯中的增加严重损害了复合材料的热膨胀,铜基材料的CTE甚至高于纯铜样品。

图6 Gr/Cu复合材料和Cu基体的热膨胀系数(CTE)与温度的关系Fig 6 Coefficient of thermal expansion (CTE) of Gr/Cu composites and Cu matrix as a function of temperature

3 结 论

(1)当铜和蔗糖的质量比为100∶2时,在片状Cu粉上原位生长了石墨烯,分散均匀且紧密结合在铜的表面。随着碳源含量增加,还原后的石墨烯会出现团聚和生长褶皱,缺陷密度增加。

(2)采用热压烧结法将原位生长石墨烯的铜片制备了石墨烯增强铜基材料。石墨烯含量为0.73%(体积分数)时,铜基材料的热导率可达到339 W/(m·K),热膨胀系数为7.3×10-6K-1(323 K),低于纯铜;但随着碳源含量增加,铜基材料的导热性降低,热膨胀系数升高。