回转窑中心线在线监测方法

刘必成,张 云(武汉理工大学,湖北 武汉 430070)

0 引言

回转窑是一种大型热工旋转机械设备,窑故障与其中心线的准直度密切相关。正常理想的窑中心线是直线或接近一条直线的状态,以保证回转窑的支撑部件受力均匀。由于回转窑长期在高温、重载、多尘恶劣工况下连续低速回转运行,其中心线会产生偏差,当偏差超出标准范围时,会引发回转窑的一系列故障甚至导致停窑事故发生。对于产能5 000 t/d的回转窑,停窑每日损失产值将达到200万元以上,重新启动回转窑需要20~30万元的费用。

随着人们对大型设备的安全及可靠运行的重视程度不断提高,欧美先进国家已经要求相关企业对大型机械实行在线状态监测。我国在状态监测和故障诊断方面起步较晚,但追赶发展速度很快,国家相关部门先后出台了机械设备状态监测和故障诊断的相关规定及标准等[1]。国内高校针对机械故障机理、信号处理方法、故障识别等方面先后开展了深入的研究[2,3]。在工业应用方面,相关科研人员针对不同对象开发了不同类型的监控与诊断系统,这些技术在一些工业领域的大型机械设备中有广泛的应用[4]。目前,对回转窑的状态检测及维护都还停留在事后检修或定期检修上,无法避免回转窑的停产事故以及窑故障带来的经济损失。鉴于此类问题,采用实时的状态监测已经成为回转窑运行和维护的必然发展趋势。

1 国内外较成熟的回转窑中心线检测方法

长期以来,对回转窑中心线的状态检测以动态检测技术为主,随着检测设备和技术的进步,回转窑中心线的检测方法一直在进步与完善,回转窑中心线的检测技术已经趋于成熟[5,6]。目前,国内外较为成熟的回转窑中心线动态检测方法有:德国公司托轮测量法,它采用测地学方法来观测托轮轴心位置,并测量托轮、轮带的直径和轮带间隙,最后间接地计算出窑体轴线位置[7];FLS公司的轮带位置测量法,该方法是使用激光在轮带表面投射出6个固定的光斑,然后测定轮带外径上6个光点的空间位置拟合一个接近轮带的形状和实际位置的空间圆[8];中南大学的窑体回转中心零位移方向健相测量法,该方法通过在筒体表面标记三个点,测量三个点到传感器的距离计算得到筒体回转中心坐标[9];武汉理工大学的回转窑三点十字对径远距离动态测量法,该方法通过使用全站仪远距离测量轮带表面三个点的位置,得到轮带中心的坐标[10]。

以上回转窑中心线的检测方法各有优势,均能测得回转窑中心线的状态。然而回转窑中心线的检测通常是窑故障后的检修行为,无法挽回窑因故障带来的经济损失。针对回转窑中心线在线检测的不足,本文提出一种回转窑中心线监测方法,使企业能及时发现窑中心线的偏差,降低回转窑重大故障的发生率,减少维护成本。

2 回转窑中心线的在线监测

2.1 监测方案设计

由于回转窑运转过程中其表面伴随着高温和震动,这使得传感器长期的近距离监测很难实现。武汉理工大学的回转窑中心线十字对径测量法是一种远距离直接测量方法,基于十字对径的测量原理,可以使用传感器完成回转窑中心线的远距离监测。

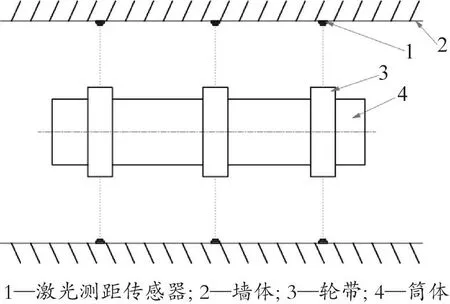

如图1和2所示,在每个轮带中心的水平直径线外,固定安装两个激光测距传感器,其安装高度与轮带中心等高,并且将激光测距传感器调平,保证激光能水平射出到轮带表面;同时在轮带中心的正下方安装平台,平台用来固定和保护激光测距传感器,测量轮带下方的高差。这样即可测得轮带中心的坐标,根据轮带热动态间隙即可计算出筒体中心点空间参数。该方法测量传感器原理窑体表面,不受到回转窑高温的影响,可以实现长期监测。

图1 水平面的监测示意图

图2 垂直面的监测示意图

2.2 监测原理

回转窑中心线的十字对径监测方法需要在轮带水平直径线外的远端以及轮带最低点的下方安装传感器,在测量前需要准确得到传感器的空间坐标,并根据传感器自身的坐标以及传感器测量的数据进行计算得出回转窑中心线的实际偏差数据,具体的计算过程如下。

监测使用的测距传感器都是根据全站仪测得的坐标安装的,所以传感器本身的空间坐标已知。对于第i档轮带,在水平方向左、右的激光测距传感器为SiL、SiR,下方的传感器为Sid,筒体中心为Ci。如图3所示为第i档轮带监测示意图,SiL、SiR的坐标分别为(XiL,Yi,ZiL)、(X1iR,Yi,ZiR),所测数据分别为diL、diR;Sid的坐标为(Xid,Yi,Zid),所测数据为hi;那么第i档轮带直径为:

图3 Ⅰ档轮带监测示意图

第i档轮带的间隙为δi,所以第i档轮带处筒体中心在X、Y、Z轴方向的坐标分别为:

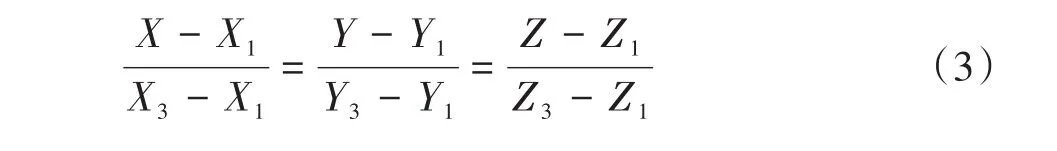

根据上面的监测原理可以得到第Ⅰ、Ⅱ、Ⅲ档轮带处的筒体中心坐标。根据Ⅰ、Ⅲ档的轮带处筒体中心坐标,空间中的回转窑中心线的标准方程可以表示为:

第Ⅱ档轮带的截面与窑中心线的交点C0坐标为(X0,Y0,Z0),代入式(3):

根据式(1)~(7)可得到窑中心线的偏差数据。在开发的上位机软件中,写入上面的算法,即可随时监测得到回转窑各档轮带直径、各档轮带处筒体中心的坐标、窑中心线的偏差值。设置偏差的安全阈值为3~5 mm,当Δd>3~5mm时,系统立即发出警报,提醒工作人员注意回转窑中心线偏差情况,及时调整托轮位置,使窑中心线偏差回归到正常范围,避免因窑中心线偏差引起回转窑产生其他故障。

2.3 误差分析

在回转窑中心线的十字对径监测过程中,根据监测原理可知,筒体中心的坐标计算需要使用其他多项参数,每一项参数的测量肯定存在误差,所以中心线的计算也存在一定的误差。因此,需要根据建立的坐标系的X、Y、Z三个方向,对回转窑每档轮带处筒体中心点的计算结果进行误差分析。

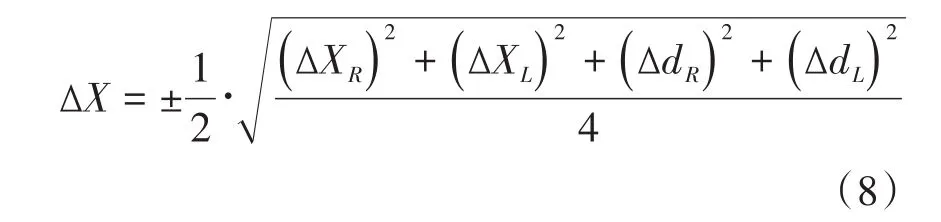

(1)筒体中心横坐标X的计算误差分析。根据公式(2),筒体中心点在X方向的横坐标为:

式中:XR—右侧传感器的横坐标;XL—左侧传感器的横坐标;dR—右侧传感器的测量数据均值;dL—左侧传感器的测量数据均值。

根据均方根的误差公式,筒体中心点的横坐标计算误差为:

传感器的位置坐标由全站仪测量确定,取全站仪的最大测量误差,即∆XR=∆XL=±1mm,传感器的测量数据误差由传感器本身精度确定,取∆dR=∆dL=±2 mm。则该点横坐标的计算误差为:∆X=±0.8mm。

(2)筒体中心长度坐标Y值的计算误差分析。筒体中心点在Y方向上的坐标是通过全站仪直接测量计算所得,其计算误差就是全站仪的测量误差,即:∆Y=±1 mm。

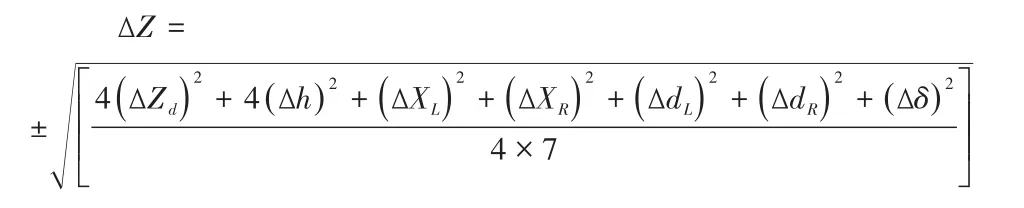

(3)筒体中心纵坐标Z值的计算误差分析。根据公式(2),筒体中心点在Z方向的纵坐标为:

式中:Zd—下方传感器的纵坐标;h—下方传感器的测量数据均值;δ—轮带与筒体间隙。

根据均方根的误差公式,筒体中心点的纵坐标计算误差为:

取 ∆Zd=∆XL=∆XR=∆δ=1 mm,∆h=∆dL=∆dR=2 mm,则该点的纵坐标的计算误差为:∆Z=±1.13mm。

根据上面的分析结果可知,该方法监测回转窑中心线的测量误差很小,满足回转窑中心线的监测需求。

3 数据分析

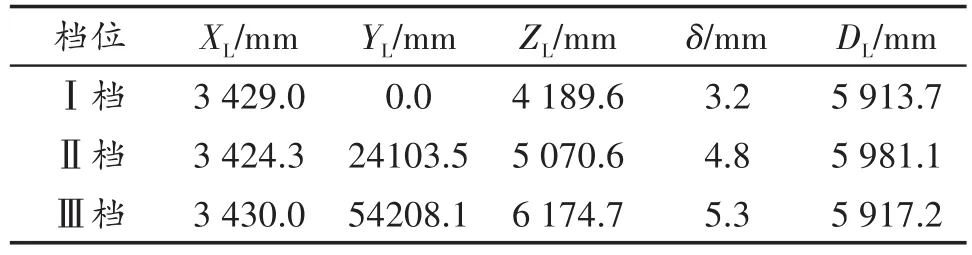

应用此方法曾在湖南某水泥厂对一条日产5 000 t的回转窑进行了测量。首先建立空间直角坐标系,坐标系方向见图4,其中Y轴方向与回转窑中心线平行。使用回转窑中心线十字对径测量法测量回转窑的中心线,得到回转窑各档轮带中心点的坐标以及窑中心线的偏差。测量得到回转窑相关参数如表1所示,其中参数XL、YL、ZL表示轮带中心的三维坐标,δ表示轮带与筒体间隙,DL表示轮带直径。

图4 回转窑坐标系方向示意图

表1 轮带相关参数

根据表1的数据可以得到回转窑中心线水平和垂直方向的偏差,偏差示意图如图5所示。

图5 回转窑中心线水平、垂直偏差结果

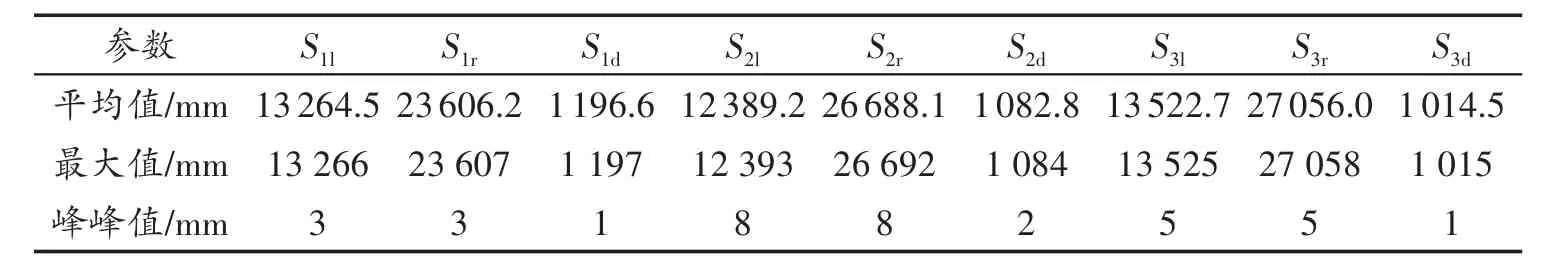

从图5可知,该回转窑中心线的水平偏差为5.7 mm,垂直偏差0.7 mm。根据回转窑中心线十字对径监测方案,使用全站仪辅助定位激光测距传感器的安装坐标并进行安装。各传感器的安装坐标见表 2,其中Sil、Sir、Sid分别表示在回转窑第i档轮带左、右、下方安装的传感器。

表2 传感器安装位置坐标

使用激光测距传感器,在指定的位置对轮带进行测量,测量时间为轮带的两个回转周期,取Ⅰ档轮带测量数据,传感器测量数据经简单处理后可得到相关参数见表3。

表3 传感器测量参数表

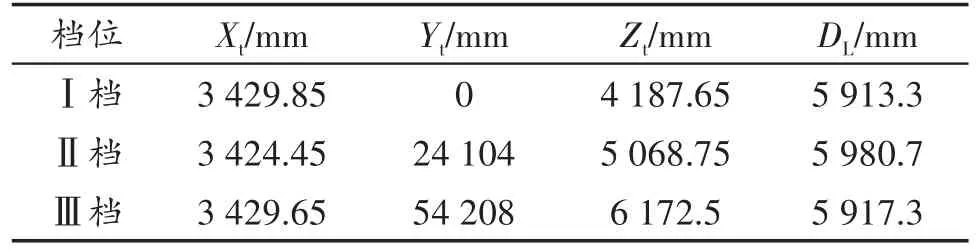

表3中,平均值代表传感器到轮带被测点的平均距离,峰峰值则表示轮带的径向跳动,其中Ⅱ档轮带在水平方向的径向跳动最大。根据式(1)、(2)得到回转窑各档轮带处筒体中心的坐标以及轮带直径,计算结果见表4。

表4 回转窑各档轮带处筒体中心坐标及轮带半径

由式(5)~(6)可得,回转窑的中心线水平和垂直偏差分别为:

∆x'=5.31 mm;∆z'=1.38 mm

由图5可知,回转窑中心线十字对径测量的中心线偏差为:

∆x=5.7 mm;∆z=0.7 mm

回转窑中心线十字对径的监测结果与在线测量结果在水平和垂直方向上的偏差均小于1 mm,因此设计的回转窑中心线在线监测方法可以精确监测回转窑的中心线。

4 结语

本文所介绍的回转窑中心线监测方法通过远距离的激光测距传感器,监测回转窑轮带水平直径最外两点以及轮带最低点,根据传感器自身的三维坐标,可实时换算得到回转窑各轮带处筒体中心的空间坐标,直观的反应回转窑中心线的实时状态。这种远距离的监测方法,能在回转窑现场长期使用,通过实时测量的回转窑中心线状态能及时发现窑的早期故障,通过及时的调整,避免回转窑大型故障的发生,有效提高回转窑的工作效率。