基于正交试验的桉木最佳气干方式

陈松武,林家纯,刘晓玲,陈桂丹,罗玉芬,陈 艳,蒙芳慧,姚瑞芳

(广西壮族自治区林业科学研究院 广西木材资源培育质量控制工程技术研究中心,广西南宁 530002)

桉树(Eucalyptusspp.)是一种速生树种,生长周期短,适应性强,在我国不少地区均有广泛种植[1-2]。木材干燥是木材加工利用的重要环节。桉木在干燥过程中易开裂变形,干燥技术成为桉木提效增值的关键。木材气干是将需干燥的原木、锯材等按照一定的方式,堆积在空旷的场地或棚内,利用光照、风吹等自然条件,使木材内部水分随空气排出,达到一定的干燥目的。与窑干相比,气干具有成本低、节能和易于实施等优点。李晓玲等[3-4]对4 种桉树人工林木材及8种短周期工业材进行气干特性和干燥规律的研究,研究结果表明,无论哪个季节,试材干燥初期含水率下降速度均很快;江京辉等[5]对杉木(Cunninghamia lanceolata)生材含水率分布及其对气干效果的影响进行研究,研究结果表明,锯材初含水率和厚度是影响气干周期的关键因素;蔡则谟等[6]以海南省两种针叶树材及15种阔叶树材为材料,研究木材含水率、相对湿度和温度等对气干速率的影响,研究结果表明,木材含水率对气干速率的影响最大,相对湿度和温度次之,风速和大气压力的影响不显著;李金朋等[7]对小径桉木半剖材气干过程的对流传质模型进行研究,研究结果表明,试件平均含水率的降低速率在气干初期较大,随时间推移有逐步减缓的趋势。研究表明,采用气干与窑干联合干燥,可降低木材干燥成本,先将木材气干至含水率25%~30%,然后入窑干燥,可使窑干时间显著缩短,提高干燥窑生产率约40%,减少降等损失60%[8-10]。本研究通过研究桉木堆积高度、堆积方式和堆积场地对气干含水率下降速率及气干质量的影响,确定较优的桉木气干方式,为桉木气干-窑干联合干燥工艺提供理论支撑。

1 材料与方法

1.1 试验材料

试验材料为5年生巨尾桉广林9号(E.grandis×E.urophyllaGLGU9)木材。锯材取自广西某木材加工企业,为长度2 m、直径8 ~24 cm 原木锯制而成的规格锯材,尺寸为1 000 mm×53 mm×16 mm,初含水率为100%~120%。

1.2 试验时间

2019年12月— 2020年1月进行试验。期间,试验场地温度为10 ~28 ℃,湿度为55%~93%。

1.3 试验设计

进行堆积高度、堆积方式和堆积场地的3因素3水平正交试验,并分析含水率下降速率(表1)。堆积高度分别为1、2和3 m;堆积方式分别为无隔条纵横交叉堆积、隔条堆积(隔条间距250 mm,隔条尺寸:20 mm × 20 mm × 1 000 mm)和井字形堆积(图1);堆积场地分别为露天、铁皮棚和阳光棚(顶棚为透光材料)。将锯材堆积成9 个不同试验组合的材堆,每个材堆设置3个平行,共27个材堆。

表1 试验因素和水平Tab.1 Test factors and levels

图1 堆积方式Fig.1 Stacking methods

1.4 试验方法

每个材堆放置9块检验板,分别放在材堆上、中和下3 个部位,每个部位均匀放置3 块。堆积前,先在检验板端头10 mm 处锯制10 mm 厚小试片,采用烘干法测定含水率,作为该检验板初始含水率;每7天称重1次,计算含水率的变化情况,同时记录可见缺陷变化情况。

检验板试片测得的初始含水率代表材堆的初始含水率;气干前,称量所有检验板的初重,试验结束后,再对检验板进行称重,并根据GB/T 6491-2012[11]锯制含水率试片,测定最终含水率。监测过程中,测定检验板质量,并推算锯材的含水率变化趋势。气干试验时间与工厂日常气干时间一致。试验结束后,根据GB/T 6491-2012[11]要求,取出100块不同试验组合材堆中的锯材,逐块检测表面可见干燥缺陷。

1.5 数据处理

采用Excel软件对数据进行整理和分析。

2 结果与分析

2.1 正交试验结果分析

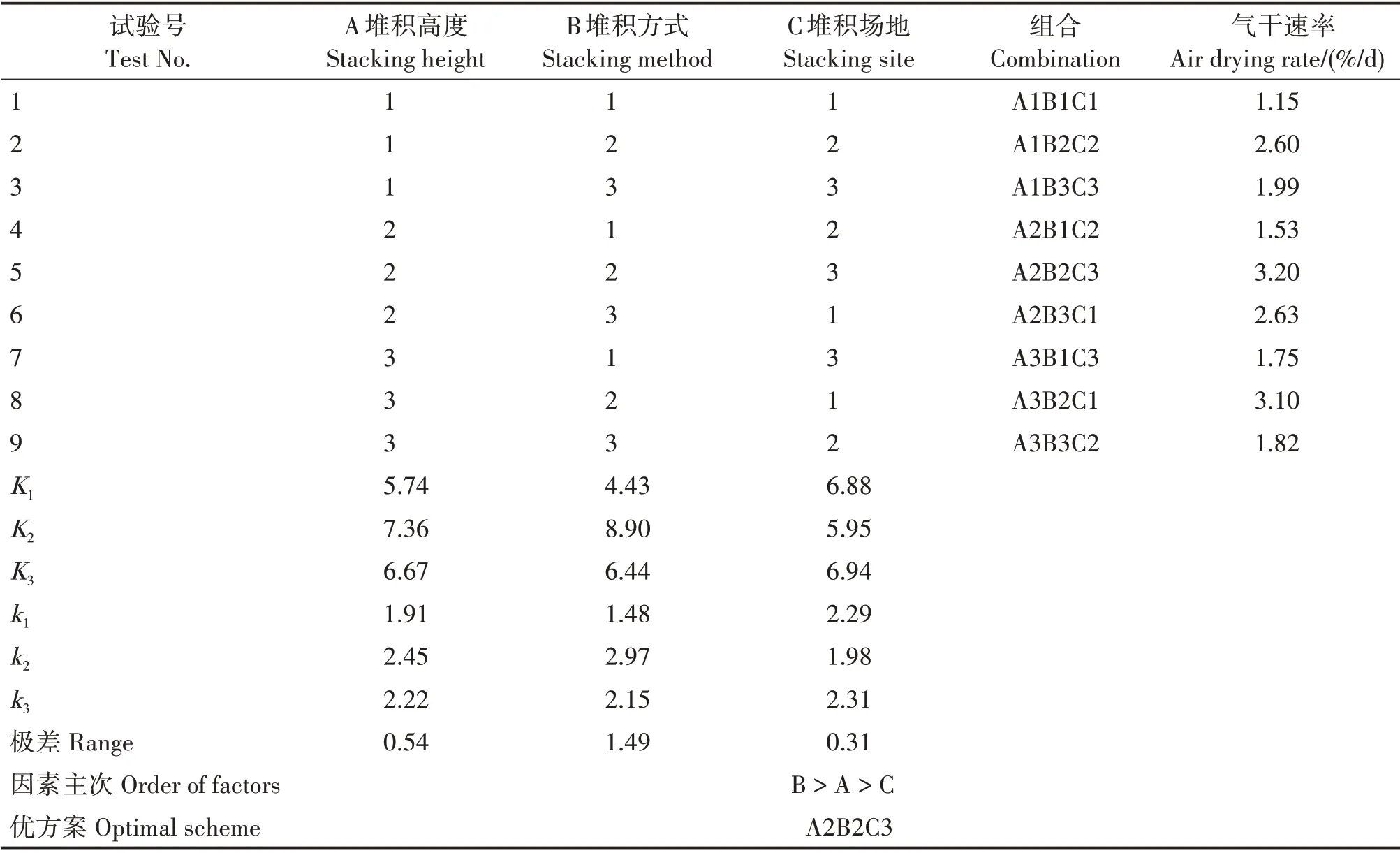

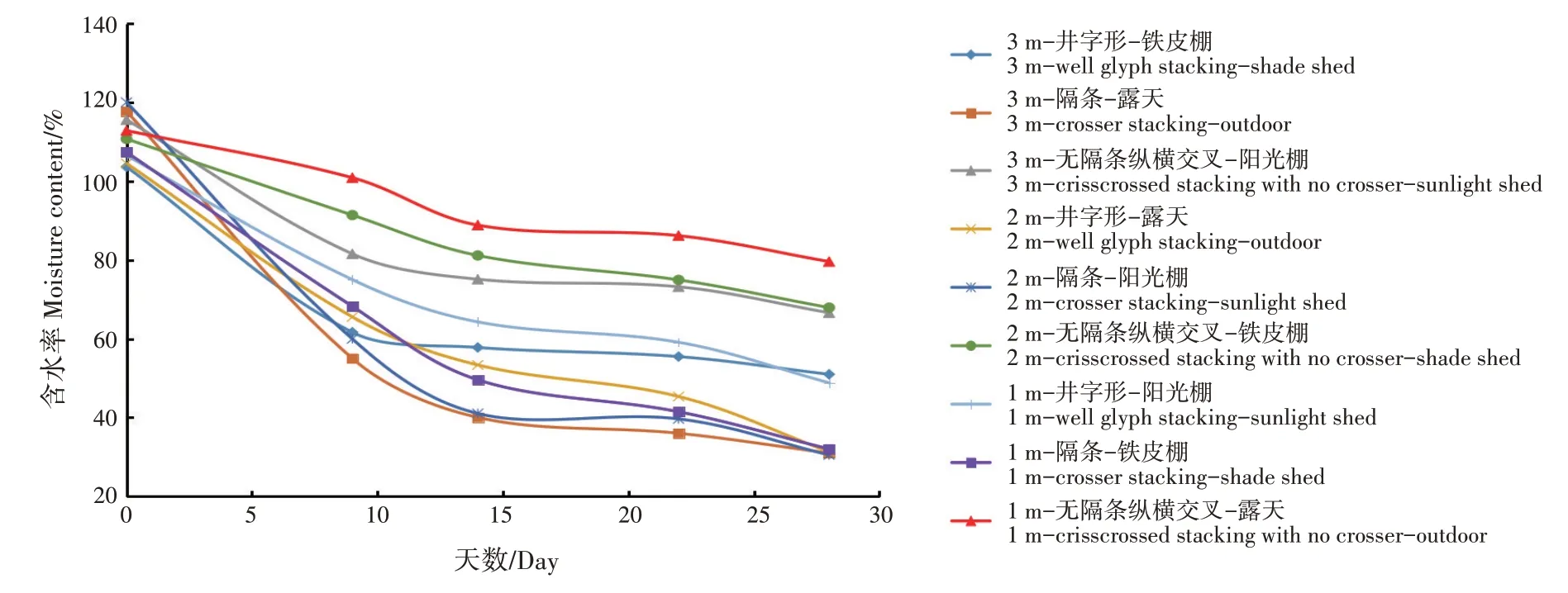

气干前期,各处理方式锯材的含水率均下降明显;15天后,含水率下降速度变缓(图2)。以含水率平均下降速率为评价指标,通过Excel 软件对试验结果进行极差分析(表2)。堆积高度、堆积方式和堆积场地3 个因素的极差分别为0.54、1.49 和0.31;对气干速率影响最显著的因素为堆积方式,堆积高度次之,堆积场地影响最小。干燥速率越大,试验效果越好,选择各因素最大K值对应的水平,得出最优方案为A2B2C3,即堆积高度为2 m,堆积方式为隔条堆积法,堆积场地为阳光棚;采用该干燥方式,桉木锯材从初含水率120%气干至30%共需28 天,含水率下降速率为3.21%/d。

表2 以气干速率为指标的正交试验结果Tab.2 Orthogonal test results taking air drying rate as index

图2 含水率变化趋势Fig.2 Trends of moisture contents

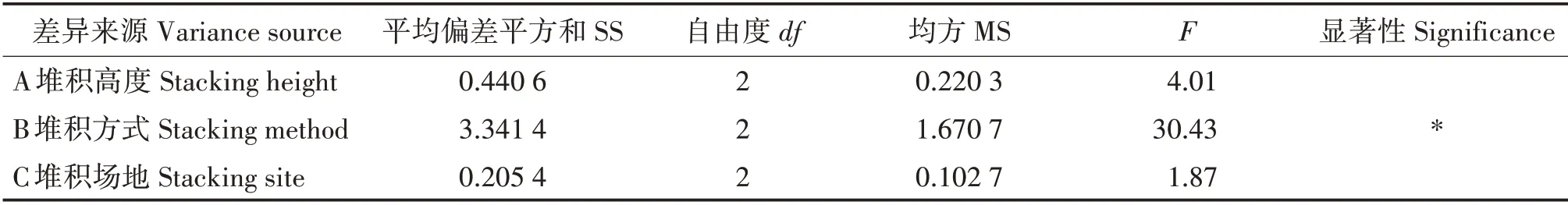

2.2 不同试验因素方差分析

堆积方式对试验结果影响显著(P<0.05),堆积高度和堆积场地影响均不显著(表3)。

表3 方差分析Tab.3 Variance analysis

2.3 不同因素对含水率下降速率的影响

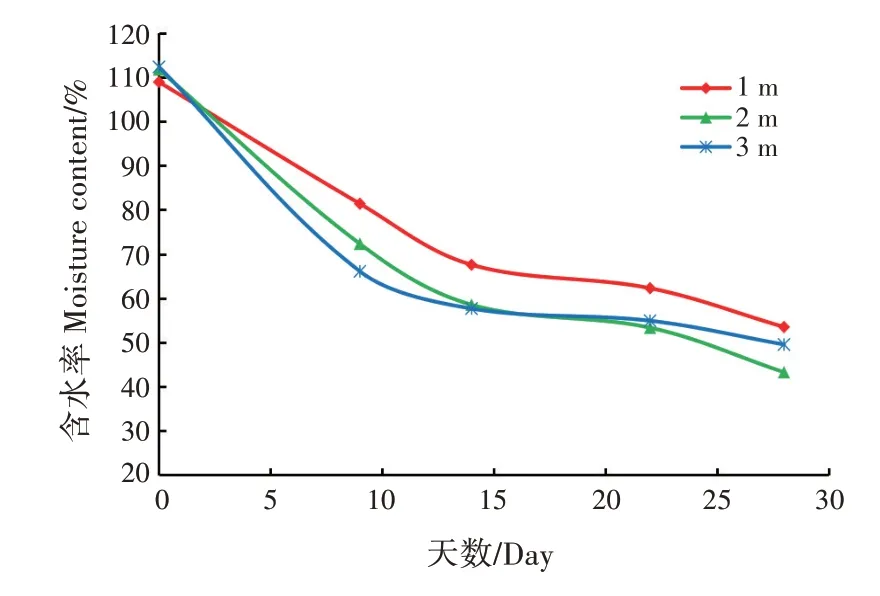

2.3.1 堆积高度对含水率下降速率的影响

相同时间内,高度为2 m 的材堆平均含水率下降最多,含水率从111.79%下降至43.25%,降幅为68.54%,下降速率为2.45%/d;高度为3 m 的材堆次之,含水率从112.36% 下降至49.53%,降幅为62.83%,下降速率为2.24%/d;高度为1 m 的材堆下降最少,含水率从108.94%下降至53.49%,降幅为55.45%,下降速率为1.98%/d,与正交试验结果一致(图3)。材堆内外气流对流循环速度在气温一致的情况下,主要受堆积高度影响;高度为1 m 的材堆底部与顶部距离过短,温差小,对流速度较慢;3 m 高的材堆顶部与底部距离过长,空气从高温处往低温处流动时未能从顶部完全流动至底部,从四侧流出材堆,空气对流未能覆盖所有锯材;2 m 的高度较合适,既能让顶部和底部有足够的温差,又不至于因距离过长导致对流系统的覆盖效果不佳。

图3 不同堆积高度含水率变化趋势Fig.3 Trends of moisture contents at different stacking heights

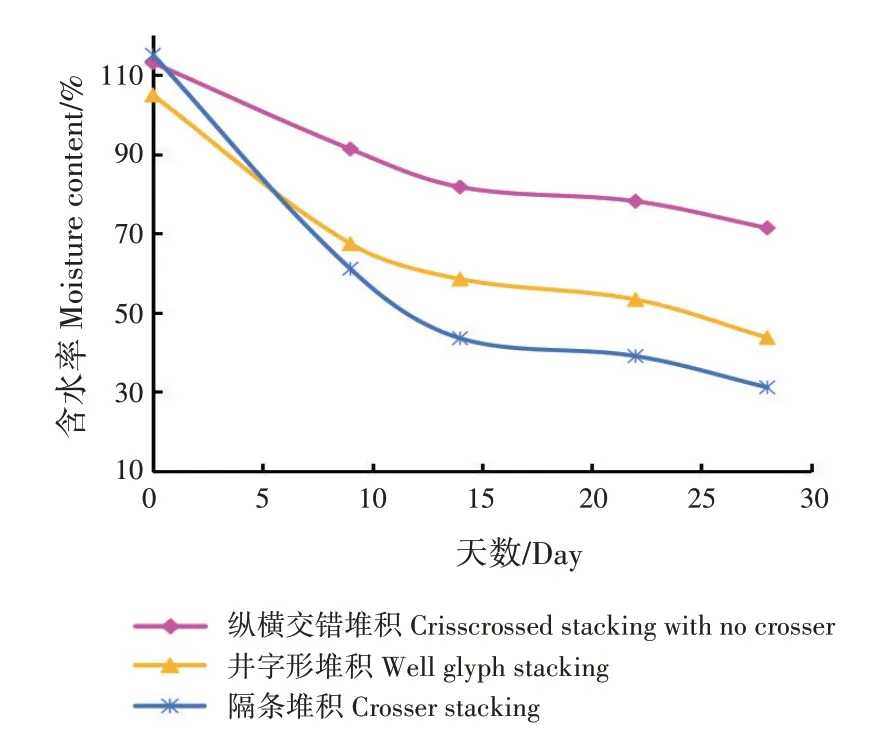

2.3.2 堆积方式对含水率下降速率的影响

相同时间内,使用隔条堆积的材堆平均含水率下降最多,含水率从115.08%下降至31.17%,降幅为83.91%,下降速率为3.00%/d;使用井字形堆积的材堆次之,含水率从104.92%下降至43.71%,降幅为61.21%,下降速率为2.19%/d;使用无隔条纵横交叉堆积的材堆下降最少,含水率从113.09%下降至71.39%,降幅为41.70%,下降速率为1.49%/d,与正交试验结果一致(图4)。使用隔条,能在锯材板面方向上形成水平通气道,加快含水率下降速度,与自垫堆积的方式相比有明显优势。

图4 不同堆积方式含水率变化趋势Fig.4 Trends of moisture contents by different stacking methods

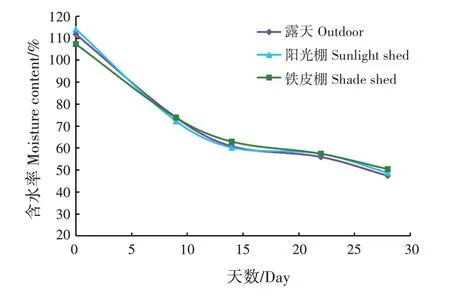

2.3.3 堆积场地对含水率下降速率的影响

相同时间内,堆放在阳光棚的材堆平均含水率下降最多,含水率从114.07%下降至48.66%,降幅为65.41%,下降速率为2.34%/d;堆放在露天的材堆次之,含水率从111.74%下降至47.30%,降幅为64.44%,下降速率为2.30%/d;堆放在铁皮棚的材堆下降最少,含水率从107.28%下降至50.31%,降幅为56.97%,下降速率为2.03%/d,与正交试验结果一致(图5)。不同堆积高度含水率变化趋势非常接近,差异不明显,主要是因为试验期间,仅刚开始的第1 个星期堆积场地气温较高(25 ~27 ℃),之后气温长期处于12 ~20 ℃,湿度也比之前高,根据记录,平均湿度85%,长时间的低温和高湿使得不同场地间气干效果差异较小。

图5 不同堆积场地含水率变化趋势Fig.5 Trends of moisture contents in different stacking sites

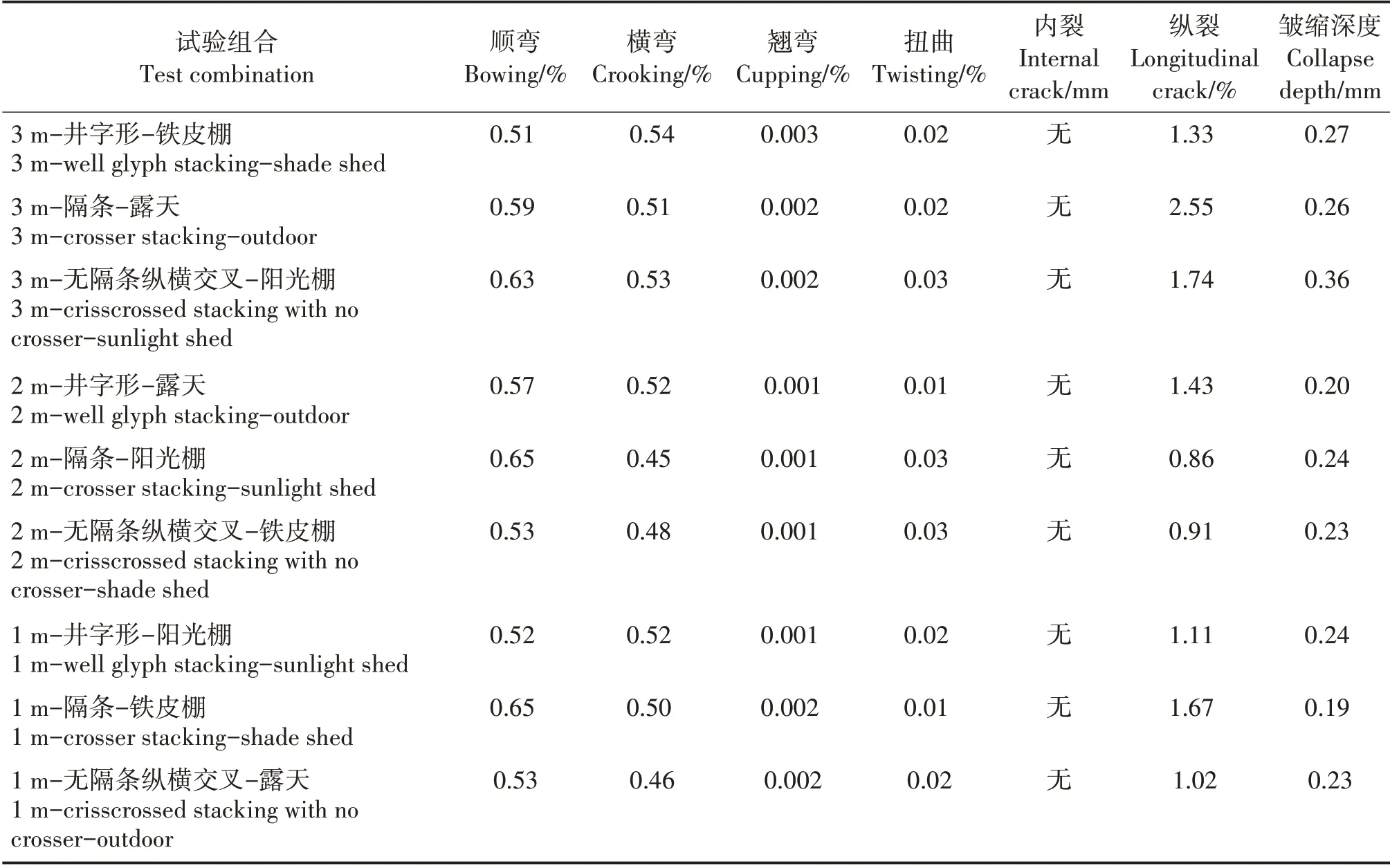

2.4 不同试验因素产生的缺陷质量分析

9 种材堆气干后,锯材可见干燥缺陷质量指标均符合GB/T 6491-2012[11]一级材要求,且材堆间锯材缺陷差别不大(表4)。

表4 气干后锯材缺陷Tab.4 Defects of sawn timbers after air drying

3 结论

进行堆积高度、堆积方式和堆积场地3因素3水平的正交试验。结果显示,对桉木锯材气干速率影响最大的因素为堆积方式,堆积高度次之,堆积场地影响最小。方差分析结果显示,堆积方式对气干速率影响显著,堆积高度和堆积场地影响不显著。采用不同试验组合,气干桉木锯材的可见干燥缺陷质量指标均符合GB/T 6491-2012[11]一级材要求。

正交试验结果显示,桉木锯材气干的最优方案为堆积方式为隔条堆积,堆积高度为2 m,堆积地点为阳光棚。采用该气干方案,桉木锯材气干28天可从初含水率120%干燥至30%,含水率下降速率为3.21%/d。根据企业调研,在每年同时期,相同气候环境下,企业主要采用井字型堆积法,在露天堆积3 m 高材堆进行气干,含水率下降速率为0.8%/d ~1.0%/d,本研究的优化方案与之比较有明显优势。从提高生产效率的角度考虑,建议企业在实际生产中采用该气干方式。