基于内聚力模型的柔性屏贴附及影响因素

黄智豪,王金彪,高浩宇,林玲,殷嘉鸿,董玉德*

基于内聚力模型的柔性屏贴附及影响因素

黄智豪1,王金彪1,高浩宇1,林玲2,殷嘉鸿2,董玉德1*

(1.合肥工业大学 机械工程学院,安徽 合肥 230009;2.合肥市商巨智能装备有限公司,安徽 合肥 230012)

本文基于内聚力模型,提出一种针对柔性屏的贴附方式,克服了传统的屏幕贴附技术只能适用于直面屏贴合而无法贴合柔性材料的问题。通过建立仿真模型对贴合过程进行模拟并分析该过程的应力变化。讨论了仿真模型中不同的下压载荷、旋转速度、材料属性对仿真结果的影响。实验结果表明,基于内聚力模型理论可建立一种针对柔性屏幕的贴合方式。下压载荷的增加将导致薄膜所受应力增大,而旋转速度的变化对应力的影响较小。材料属性对仿真成功与否起着关键因素。

内聚力模型;柔性屏;贴合;仿真分析;影响因素

1 引言

柔性屏幕相比传统的电子产品使用的玻璃屏幕,往往使用具有高透光率和高柔韧度的超薄材料。由于柔性屏幕将原本使用的刚性保护玻璃变成了可弯折的柔性材料,所以相比于传统电子设备,能耗显著降低,能够很好地实现柔性显示,同时柔性屏幕在耐用性方面也有很大的提高[1-3]。除此之外,柔性屏往往采用聚合高分子材料作为显示模组,这些材料往往包含着复杂的力学行为,如粘弹性和超弹性等不同力学性质。在柔性屏贴合的过程中,柔性屏的弯折端部或弯折端角处的变形十分复杂,与弯折盖板的底面端部或端角之间很容易出现气泡等不良现象,甚至发生柔性屏碎裂。同时柔性显示屏及相关柔性器件常用的材料和排布方案在大曲率的弯折条件下易产生裂纹、脱层等失效形式,无法满足力学稳定性、不易折断的要求。因此,建立一种针对柔性屏屏幕的贴合方式是非常必要的。

Liao和Kido等人[4-5]提出叠层结构的有机发光二极管(OLED),提高了OLED的使用效率和寿命,增加了其商业价值。过往的贴合方式常采用网板和真空贴附台[6],且大多是针对液晶显示器(Liquid Crystal Display)。针对柔性屏问题,原有的研究成果一主面集中于贴合前期的定位问题,如高艳等人[7]设计并采取机械结构来自动定位,但其精度较低。汪宏昇等[8]用机器视觉来进行对准定位,目前该方法已广为应用。另有学者针对贴合后的脱胶断裂或弯折问题展开研究,如段元欣等人[9]对胶接结构件进行建模分析。Niu 等人[10]针对 OLED 薄膜结构进行弯折性能理论研究得到 OLED 各层应变分布情况。Shi 等人[11]对不同量级弹性模量材料弯折受力进行了理论分析。Yeh 等人[12]对可折叠 OLED 显示模组的受力情况进行解析分析。Salmon 等人[13]通过有限单元法建立了多层结构的堆叠模型,分析弯折时的受力情况。Wang等人[14-15]针对OLED 薄膜结构等器件进行了弯折应力的仿真分析。党鹏乐等人[16]通过调整模组之间的排列顺序来寻求柔性屏应对弯折使用场景的最佳排布方案。刘正周等人[17]通过探究粘弹性和超弹性两种材料本构方程,并借助有限元软件应用材料特征对柔性OLED模组进行弯折应力分析。郑宏兵等人[18]基于OLED屏幕COF(Chip on Film)连接过渡区在弯折和可靠性阶段易发生金属层断裂的问题,通过有限元方法,分析了COF连接过渡区相关结构的偏移、胶层厚度在弯折过程和可靠性因素下对金属层应力的影响等。

本文借助内聚力模型,提出一种针对柔性屏的贴合方式,并建立仿真模型对贴合过程进行模拟并分析贴合过程中的应力变化。同时讨论了仿真模型中选取不同的下压载荷、旋转速度、材料属性等边界条件对仿真结果的影响。仿真结果为研究柔性屏幕的贴合、贴合时所需选取的工艺参数、贴合材料的选取等问题提供了参考依据。

2 柔性屏贴合与贴附原理

2.1 屏幕贴合

传统的液晶显示器件是由保护玻璃、触摸屏和液晶显示屏组成的,而保护玻璃、触摸屏和液晶显示屏3部分往往需要两次贴合粘连在一起,第一次贴合在保护玻璃和触摸屏之间,第二次贴合是在液晶显示屏和触摸屏之间。传统的触摸屏贴合一般采取框贴或者全贴合的方式进行贴合。框贴的操作流程大致如下:取出显示屏或者触摸屏,用双面胶将周边进行固定,完成贴合,因此框贴又被称为口字胶贴合。全贴合指使用LOCA液态胶或OCA光学胶,将柔性OLED面板与触摸屏之间以无缝隙的方式进行粘连后贴合在一起,这种贴合方式很好地解决了保护玻璃和触摸屏之间存在空气层的问题,大幅改善了眩光和亮度不足的显示效果,成为主流的贴合技术。

2.2 屏幕贴附技术

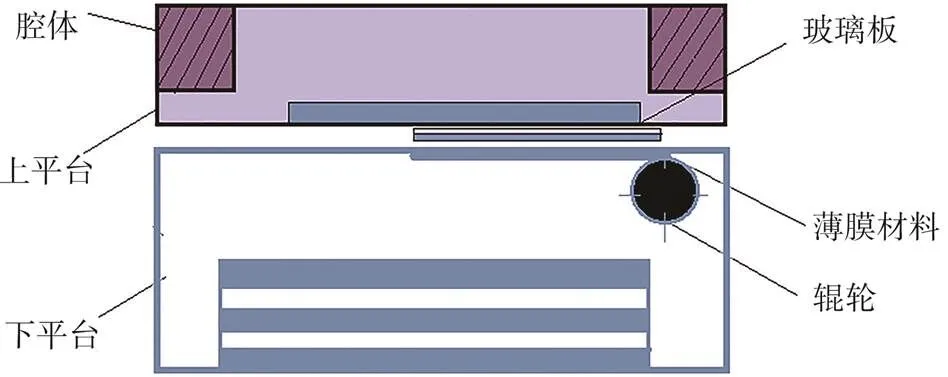

屏幕贴附是指将两种不同的材料贴合在一起的生产技术[19],在贴合的过程中有如下要求:(1)要注意避免贴附材料的拉伸、变形、压伤等问题出现;(2)贴附时角度与贴附位置之间的偏差应尽可能地小,减少贴附产生的误差;(3)在贴附结束后要避免贴附好的屏幕上面存在气泡、灰尘、颗粒杂质等。现阶段使用的贴附技术主要有平板吸附辊轮贴附和网板吸附滚轮贴附。平板吸附辊轮贴附过程大致如下:首先将玻璃板或者背板放在平台上,通过真空吸附方式进行定位,接着将要贴附的薄膜材料放在腔体的下端吸附在平台上,等待上平台进行调整贴合位置,最后辊轮下压开始从头部开始贴合,上平台与下平台之间相对移动带动薄膜移动,完成薄膜的贴附。平板吸附辊轮贴附示意图如图1所示。

图1 平板吸附辊轮贴附示意图

网版吸附辊轮贴附是近年来发展比较快的一种新型的贴附方式。网版贴附可以进行软对硬贴附,也可以实现软对软、硬对硬贴附,适应范围比较宽。它的过程是:将较硬的玻璃放在下平台上,定位并用真空吸附,将要贴附的材质吸附定位并吸附在网箱的网版上,撕去保护膜,网箱下降到一定高度后,辊轮下压并沿贴附方向移动,完成贴附动作(图2)。

图2 网版吸附辊轮贴附示意图

3 仿真模型建立

3.1 内聚力模型

以上两种贴附技术都是应用于直面屏的贴附,对于柔性屏而言均是不适用的。为解决柔性屏的贴附问题,通过对内聚力模型(Cohesive Model)的研究,建立了一种新型柔性屏贴合方式。由于柔性屏贴附过程中存在着高度的非线性,因此借助于ABAQUS软件对处理非线性问题的优势,分析贴合过程中应力的变化,并对贴合过程进行模拟。

内聚力模型是指通过内聚力与界面相对位移之间的本构关系模拟界面的损伤萌生、脱粘发生及扩展的整个过程[20-21]。内聚力模型不仅能够准确计算裂纹的损伤起始位置,同时可以应用于裂纹的扩展等方面的研究。在实际应用中,内聚力单元通常被布置在复合材料界面或者涂层基体界面处[22-23],用来描述非均质物体法向、切向之间的牵引分离行为。ABAQUS软件中对内聚力模型的模拟可以通过“相对分离位移-力”关系表达式来描述。自带的内聚力模型近似是一个三角形形状,也可以是梯形或者指数型等形状,用户可以根据实际需求对单元子程序进行设定模拟实现[24-25]。ABAQUS内聚力模型有两种实现方式,一是内聚力单元(Cohesive Elements),另一种是内聚力接触(Cohesive Surfaces)。内聚力单元初始即需胶合,脱胶后不再黏合,同时考虑到黏胶的厚度一般较小[26-27],主要应用在曲面、高低段差面或间隙的模型中[28-29]。而内聚力接触允许接触黏合,脱胶后可再黏合,因此可处理重复黏合情况。通过对二者的比较,本次仿真需求选取内聚力接触来定义粘性行为。

内聚力模型将复杂的破坏过程用两个面之间的“相对分离位移-力”关系表达。

,(2)

其中界面的损伤因子的含义为:

式(1)~式(6)共同构成了粘接界面的两个准则,即

界面的损伤萌生准则:

界面的脱粘准则:

其中,界面材料断裂能Gic可表示为

为了获得内聚力模型模拟粘性行为的相关数据,需要进行相关试验测试。在进行试验时需要选取合适的试样进行测试,首先对检测样条进行大小切割,然后在特定的环境下进行测试。分别对法向刚度和法向初始损伤位移进行测试,如图4、图5所示(不同颜色曲线代表不同样条)。

图5 内聚力模型的法向测试曲线

通过推导,得出了拉伸和简单剪切变形模式下粘性强度破坏的条件、损伤因子及断裂能等公式(1)~(9),同时与实验测试数据相结合,得出了内聚力模型模拟粘性行为相关参数,其拟合结果见表1(注:表中参数均为ABAQUS中接触属性定义粘性行为的关键参数)。

表1Cohesive模拟粘性行为参数

Tab.1 Cohesive simulation of cohesive behavior parameters

3.2 仿真模型建立

柔性屏贴附的过程是:通过平台移动及辊轮的转动,使平台上的第一层薄膜材料(Panel)能够贴合在辊轮外圈材料(Sheet)上;紧接着第二层薄膜材料(OCA)平移过来,在刚贴合的Panel外表面进行贴合;依次重复此操作可进行多次贴合。辊轮外圈有一层薄的粘性材料Sheet,Panel、OCA、Sus为柔性薄膜材料,示意图如图6所示。

图6 柔性屏贴附示意图

本文采用ABQAQUS进行贴附仿真测试,给定的边界条件为:首先让辊轮进行下压,选择合适的下压载荷;随后辊轮带动Sheet围绕参考点顺时针旋转,选择合理的转速与作用时间;同时保留Panel水平方向自由度;最后等Panel、OCA、Sus等多层完全贴附在外圈Sheet上,辊轮带动外圈Sheet已经贴合好的薄膜进行空转,检验薄膜之间是否存在脱落、滑移、间隙等问题。

在进行有限元分析计算时,先对结构进行网格划分。网格划分与类型的选择是进行有限元分析中最为重要的一步,它直接决定了仿真分析是否能成功进行,同时也决定了所得分析结果是否精确可用。网格划分从原理上来说,是为了使模型经过离散化的处理后变成有限元。在划分网格之后,每个单元在分析过程中都会进行迭代,每个单元的位移增量就是有限元分析过程中迭代的基本未知量。考虑到作用时间,最终选取 Sheet 为双层网格、Panel 为5层网格、OCA和Sus均为两层网格,网格类型选取为C3D8R,大小为 2,沙漏控制方式选取为组合方式。同时为有效改善沙漏现象、质量缩放系数的影响,以及网格单元大变形等导致的求解不收敛问题,在网格划分上引入了ALE 自适应网格技术。

4 影响因素

将上述分析应用于有限元分析软件ABAQUS中,实现基于内聚力模型的柔性屏贴附,并进行应力仿真分析。柔性屏贴附流程和应力云图如图7、图8所示。

图7 柔性屏贴附流程图

图8 柔性屏贴附应力云图

通过ABAQUS求解器,采用双精度求解,根据本案例中设置的边界条件可得仿真结果。

4.1 辊轮下压量与下压力

在进行有限元分析时,边界条件和Sheet薄膜材料属性的选取将对仿真结果产生影响,同时边界条件的选取和生产有直接的联系,选取合理的辊轮下压载荷、辊轮旋转速度对生产有重要意义。由上述可知,边界条件包含辊轮下压载荷和辊轮旋转速度两部分。

在实际的生产加工中,往往是通过施加下压力达到下压目的。但是由于Panel、OCA、Sus为弹性薄膜材料,在受压后会有明显的回弹过程,采取下压力无法确定回弹量,所以可以通过下压量来施加载荷。

为研究不同下压量对受力情况的影响,在下压阶段采取不同的下压量进行测试。为研究下压力对受力情况的影响,同时验证下压力与下压量两种不同载荷施加方式是否会对仿真产生影响,在下压阶段采取不同的下压力进行测试。在下压量与下压力测试中固定转速、网格等基本条件不变。通过仿真分析所得结果如图9所示。

图9 下压量和下压力仿真测试结果

载荷的施加方式包括下压量和下压力两种。通过实验测试可得下压力与下压量两种不同载荷施加方式对仿真不会产生影响。当采用下压量的载荷施加方式时选取4 μm下压量,效果与施加载荷200 N效果类似。其余大小的下压量也都有与之一一对应的下压力。

4.2 辊轮转速

辊轮的速度直接决定整个分析过程、生产过程所需的时间,无论是对受力的影响还是生产来说,选择合适的速度是很关键的。对辊轮采取不同的旋转速度进行贴附测试。在本次辊轮转速测试中固定下压量、网格等基本条件不变。通过仿真分析所得结果如图10所示。

图10 辊轮转速仿真测试结果

辊轮转速与网格大小有着很大关系,随着网格密度增加,速度最大值随之增大(非线性)。同时转速的改变对薄膜受力影响较小,对外圈Sheet受力影响较大。由于速度较快,会让辊轮和外圈Sheet产生较大的惯性力。转速快虽然会减少求解时间,但是也会导致波速比过大,所以选取1.2~2.4 rad/s 是较为合理的转速。由于该仿真模型不具有保压时间模拟功能,因此贴合转速难以模拟实际贴合效果,所以在实际生产过程中可以根据材料的属性和生产的实际需求选择合适的辊轮转速。

4.3 材料属性影响因素

Sheet作为贴附的外圈材料对仿真的成功与否有决定性影响,并对应力大小有着直接影响。在本次Sheet薄膜材料测试中固定下压量、网格、辊轮转速等基本条件不变。Sheet分别选取具有超弹性的材料进行测试,材料参数和应力分析如表2和图11所示,Sheet材料默认参数如下:密度为1.1e-09/mm3,杨氏模量为2 370 MPa,泊松比为0.23,最大应力为0.22 MPa。

表2Sheet薄膜材料及最大应力结果

Tab.2 Film material and maximum stress results

图11 不同Sheet薄膜材料薄膜受力分析

由图11和表2可知,将Sheet材料属性改变为具有超弹性材料属性后,外圈Sheet应力会发生突变,Panel、OCA、Sus 的应力情况也都有较大的变化。外圈Sheet在受到这么大的应力的情况下,其内部结构所受到的应力值超出自身承受极限,使外圈出现撕裂被穿透等现象,导致外圈材料受损,使整个贴附过程失效。因此外圈Sheet的材料属性对仿真的求解以及各薄膜层受力情况具有决定性因素,在仿真模型中选定合适的材料属性尤为重要。

5 结论

本文基于内聚力模型理论,结合ABAQUS有限元分析软件,建立了一种新型柔性屏贴合方式,并对不同边界条件进行优化测试,经过对比分析,得出以下结论:

(1)基于对内聚力模型理论的研究结合相关实验的验证,在ABAQUS中选取粘聚力接触来定义粘性行为和脱粘行为,进而模拟出贴附效果,建立了一种新型的柔性屏贴合方式,并对这一贴合方式进行了仿真验证。

(2)载荷的施加方式包括下压量和下压力两种。通过实验测试可得下压力与下压量两种不同载荷施加方式对仿真不会产生影响,因此在生产中可采用下压量或者下压力任意一种载荷的施加方式。根据仿真优化测试所得数据可知,施加下压力或下压量与材料所受载荷呈正相关,因此可根据材料的属性确定合适的下压载荷,如下压力选取4~6 μm。

(3)通过对辊轮转速的测试结果可得:转速的改变对薄膜材料受力影响较小,对Sheet受力影响较大。转速较快会让Sheet产生较大的离心力惯性。选择较快的转速会节约加工所需时间,同时会增大外圈Sheet的应力情况。材料选择较低的转速会使工艺更为平稳,但同时耗费了更多的时间,所以在实际生产过程中可以根据实际需求选择合适的转速,本文给定的转速为1.2~2.4 rad/s。

尽管我们建立了一种新型柔性屏贴附加工方法,并对下压载荷、旋转速度对应力仿真结果的影响进行仿真优化测试,但目前本加工方式还需进一步完善:

(1)本文所做的工作是基于3层模型进行仿真模拟,而实际的屏幕由触摸层、显示层等多层构成,因此还需建立多层模型进行仿真实验。

(2)本文仿真模型中选取的材料,只考虑了密度、杨氏模量、泊松比未考虑材料超弹性、热场等相关属性。因此若要得到精准的仿真数据结果,还需考虑材料更多的属性。

(3)由于该贴附方式尚未应用于实际生产加工,所以在实际生产中可能会存在问题,因此针对柔性屏贴附加工工艺还需要进一步的完善。

[1] 曹艳,汪辉.OLED技术及柔性OLED性能、缺陷的研究[J].现代显示,2008(6):36-39.

CAO Y, WANG H. The OLED technology, the performance and deficiency of flexible OLED[J]., 2008(6): 36-39.(in Chinese)

[2] LEE C C, SHIH Y S, WU C S,. Development of robust flexible OLED encapsulations using simulated estimations and experimental validations[J].D:, 2012, 45(27): 275102.

[3] LEE S M, KWON J H, KWON S,. A review of flexible OLEDs toward highly durable unusual displays[J]., 2017, 64(5): 1922-1931.

[4] LIAO L S, KLUBEK K P, TANG C W. High-efficiency tandem organic light-emitting diodes[J]., 2004, 84(2): 167-169.

[5] KIDO J, MATSUMOTO T, NAKADA T,. High efficiency organic EL devices having charge generation layers[J]., 2003, 34(1): 964-965.

[6] 张晓宁,翟利军,王运哲,等.浅析两种OCA贴合方式产生的贴合缺陷[J].现代显示,2011(5):35-36,54.

ZHANG X N, ZHAI L J, WANG Y Z,. The analysis of defects produced by the two OCA lamination ways[J]., 2011(5): 35-36, 54. (in Chinese)

[7] 高艳,王淳,李莉.背光源膜片吸取装置的设计[J].电子工业专用设备,2013,42(2):58-60.

GAO Y, WANG C, LI L. Design of vacuum chuck in backlight used to fetched optical film[J]., 2013, 42(2): 58-60. (in Chinese)

[8] 汪宏昇,史铁林.高精度机器视觉对准系统的研究与设计[J].光学技术,2004,30(2):235-236,239.

WANG H S, SHI T L. High precision alignment system research and development in machine vision[J]., 2004, 30(2): 235-236, 239. (in Chinese)

[9] 段元欣,张开富,王中强,等.L形碳纤维增强复合材料/铝合金胶接复合构件剥离应力建模与分析[J].机械工程学报,2012,48(4):44-50.

DUAN Y X, ZHANG K F, WANG Z Q,. Peeling stress model and analysis of single-L carbon fiber reinforced plastic/polymer/Al composite component[J]., 2012, 48(4): 44-50. (in Chinese)

[10] NIU Y F, LIU S F, CHIOU J Y,. Improving the flexibility of AMOLED display through modulating thickness of layer stack structure[J]., 2016, 24(5): 293-298.

[11] SHI Y, ROGERS J A, GAO C F,. Multiple neutral axes in bending of a multiple-layer beam with extremely different elastic properties[J]., 2014, 81(11): 114501.

[12] YEH M K, CHANG L Y, LU M R,. Bending stress analysis of flexible touch panel[J]., 2014, 20(8/9): 1641-1646.

[13] SALMON F, EVERAERTS A, CAMPBELL C,. Modeling the mechanical performance of a foldable display panel bonded by 3M optically clear adhesives[J]., 2017, 48(1): 938-941.

[14] WANG H J, HSIEH M, XIE C Y,. Influence of substrate structure on the properties of flexible AMOLED displays[J]., 2016, 47(1): 1526-1528.

[15] CHIOU J Y, LIU Y W, NIU Y F,. Optimization of TFE structure by FTIR analysis and mechanical simulation to achieve excellent encapsulation and high flexibility AMOLED[J]., 2017, 48(1): 437-440.

[16] 党鹏乐,刘艳玲,马悦兴,等.柔性显示器件环境机械可靠性试验研究[J].信息技术与标准化,2020(4):23-25.

DANG P L, LIU Y L, MA Y X,. Study on environmental mechanical reliability test used for flexible display devices[J]., 2020(4): 23-25. (in Chinese)

[17] 刘正周,廖敦明,贾永臻,等.可折叠OLED屏幕的弯折应力仿真[J].液晶与显示,2018,33(7):555-560.

LIU Z Z, LIAO D M, JIA Y Z,. Stress simulation of foldable OLED screen bending[J]., 2018, 33(7): 555-560. (in Chinese)

[18] 郑宏兵,汪洋,王宁,等.基于COF区弯折的柔性屏金属层应力影响因素分析[J].液晶与显示,2021,36(8):1121-1127.

ZHENG H B, WANG Y, WANG N,. Analysis of metal layer in flexible screen on COF bending[J]., 2021, 36(8): 1121-1127. (in Chinese)

[19] 李康.触摸屏自动贴合设备开发[J].机床与液压,2018,46(4):143-148.

LI K. Development of automatically laminating equipment for touch-screen[J]., 2018, 46(4): 143-148. (in Chinese)

[20] PEN H M, WANG L, NI N,. Finite element simulation in micromachining nanosized silicon carbide particles reinforced composite materials based on cohesive zone model[C]//17(2017)Shenzhen: Chinese Mechanical Engineering Society, 2017: 1-8.

[21] HU N, ZEMBA Y, FUKUNAGA H. Simulations of delamination propagation in composite laminates under static and low-velocity impact transverse loads using a new cohesive model[J]., 2008, 32: 137-140.

[22] 王宁,柳元青,王波,等.基于内聚力模型的某传动机构涂层失效分析[J].机械强度,2019,41(5):1188-1193.

WANG N, LIU Y Q, WANG B,. Failure analysis of the coating of transmission mechanism based on cohesive zone model[J]., 2019, 41(5): 1188-1193. (in Chinese)

[23] 杨贞军,黄宇劼,尧锋,等.基于粘结单元的三维随机细观混凝土离散断裂模拟[J].工程力学,2020,37(8):158-166.

YANG Z J, HUANG Y J, YAO F,. Three-dimensional meso-scale cohesive fracture modeling of concrete using a python script in abaqus[J]., 2020, 37(8): 158-166. (in Chinese)

[24] PARK K, CHOI H, PAULINO G H. Assessment of cohesive traction-separation relationships in ABAQUS: a comparative study[J]., 2016, 78: 71-78.

[25] RAMAMURTHI M, KIM Y S. Delamination characterization of bonded interface using surface based cohesive model[C]//.Hoboken: The Minerals, Metals & Materials Society, 2012: 289-296.

[26] 刘敏,李旭.基于内聚力理论的二维二次界面单元在ABAQUS中的UEL程序实现[J].计算力学学报,2019,36(5):693-698.

LIU M, LI X. The finite element formulation for a 2D quadratic cohesive element and its program implementation of UEL in ABAQUS[J]., 2019, 36(5): 693-698. (in Chinese)

[27] 周盼,方成培,王桂林,等.基于复杂应力状态内聚力模型的固体火箭发动机粘接界面脱粘分析[J].固体火箭技术,2020,43(5):554-559.

ZHOU P, FANG C P, WANG G L,. Debonding analysis of adhesive interface in SRM based on complex stress-state cohesive zone model[J]., 2020, 43(5): 554-559. (in Chinese)

[28] 张永久,耿小亮,甘建,等.考虑损伤和界面脱粘的复合材料加筋板稳定性试验与模拟研究[J].应用力学学报,2013,30(1):19-24.

ZHANG Y J, GENG X L, GAN J,. Experiment and simulations of stiffened panel buckling with composite damage and interfacial delamination[J]., 2013, 30(1): 19-24. (in Chinese)

[29] SU X T, YANG Z J, LIU G H. Finite element modelling of complex 3D static and dynamic crack propagation by embedding cohesive elements in Abaqus[J]., 2010, 23(3): 271-282.

[30] ZHU W L, LUO D M. The application of the cohesive zone model on the analysis of mechanical properties of carbon nano-tube composites with debonding interface[C]//2010. Singapore: World Scientific, 2011: 153-156.

Simulation and influencing factor of flexible screen based on cohesion model

HUANG Zhi-hao1,WANG Jin-biao1,GAO Hao-yu1,LIN ling2,YIN Jia-hong2,DONG Yu-de1*

(1,,230009,;2,230012,)

Based on the theory of cohesive force model, this paper proposes a flexible screen adhesion method, which overcomes the problem that the traditional screen adhesion technology can only be used for flat screen adhesion but not flexible material adhesion. A simulation model is established to simulate the bonding process and analyze the stress variation of the process. The influence of different down loading and rotation speed on the simulation results is discussed. Based on the cohesion model theory, a kind of fitting method for flexible screen can be established. The influence of the change of the down load on the stress is linear. The change of rotation speed has little effect on stress.

cohesion model; the flexible screen; laminating; simulation analysis; influencing factor

TN141.9;TH873+.93

A

10.37188/CJLCD.2022-0079

1007-2780(2022)07-0840-09

2022-03-10;

2022-04-15.

国家自然科学基金(No.51775159)

Supported by National Natural Science Foundation of China(No. 51775159)

,E-mail:yddong@hfut.edu.cn

黄智豪(1997—),男,安徽合肥人,硕士研究生,2019年于合肥学院获得学士学位,主要从事数字设计与智能制造方面的研究。E-mail:1744076286@qq.com

董玉德(1966—),男,安徽舒城人,博士,教授,2000年于浙江大学获得博士学位,主要从事数字设计、CAD二次开发方面的研究。E-mail:yddong@hfut.edu.cn