钛合金楔横轧工艺参数对微观组织演变规律的影响探究★

徐 强,赵志龙,陈政澳,胡纪龙,陈敏哲,胡华攀

(宁波工程学院国际交流学院,浙江 宁波 315211)

引言

楔横轧是成形轴类件的先进工艺,具有高效、节能、节材等优点[1-3]。自我国引进并研究楔横轧工艺以来,已经有超过百种的轴类零件先后被开发出来,国内外学者对该技术的研究也非常广泛。以北京科技大学胡正寰院士为首的团队是我国最早一批开展此工艺研究的,其团队的研究成果为楔横轧的应用推广做了大量理论和实验支撑[1]。宁波大学束学道团队对楔横轧的研究逐步细化,在空心轴、非对称轴、无料头、多楔轧制等多方面进行了深入研究[4-7]。国外,波兰学者Z.Pater的研究团队在三辊楔横轧,板式楔横轧等方面进行了深入研究[8]。但是楔横轧技术加工成形难加工的钛合金的研究还处于起步阶段,尤其是微观层面的研究。本文基于CA法(Cellular Automata,元胞自动机),通过Deform-3D模拟分析、轧制实验和金相分析,探究TC4钛合金轴类件楔横轧成形过程中工艺参数对微观组织演变规律的影响,进一步丰富楔横轧成形理论。

1 CA模型建立

CA模型作为一种常用的网格动力学模型,可以用于描述时间、空间、状态全离散的演化规则。自CA模型产生以来,由于其出色的复杂系统时空演化模拟能力,逐渐被广泛应用于各个领域,例如生物学、生态学、材料学、社会学等等。本文通过构造动态再结晶CA模型,在Deform-3D有限元软件中模拟TC4钛合金在楔横轧成形过程中晶粒的生长变化,进而分析其微观组织演变规律[9]。

DEFORM-3D有限元软件中,采用由Laasraoui A和Jonas提出的L-J模型来表示晶粒位错密度变化关系,该模型考虑了晶界迁移对位错密度的影响[10],具体模型为:

式中:ρ为位错密度,cm-2;ε为应变速率修正常数;h为硬化率系数;r为动态回复软化率系数;h0为硬化常数;ε˙为应变速率(s-1);ε˙0为应变速率修正常数;m为材料敏感系数;Q为再结晶激活能,kJ/mol;r0为回复常数;N为元细胞数;B×C为B行×C列,即元胞总数;K为常数,取6 030;R为摩尔气体常数,取8.314 J/(mol)·K;T为绝对温度,K。

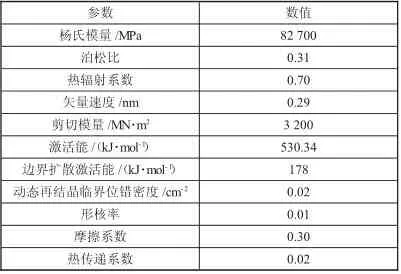

TC4钛合金材料的L-J位错密度模型根据相关文献资料建立[11],具体参数如式5和式6所示。本文应用Deform-3D软件中的Microstructure功能模块,进行楔横轧过程的动态再结晶数值模拟,直观地呈现β单相区微观组织演变过程中晶粒尺寸大小的变化。CA模型中涉及到的TC4钛合金材料参数如下页表1所示。

表1 CA模型中TC4钛合金材料参数表

2 轧制与金相实验

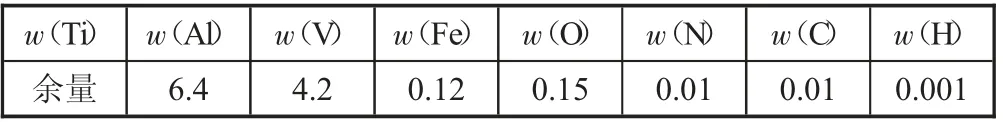

本文研究的钛合金为锻态TC4钛合金原料,其化学元素含量如表2所示。采用线切割工艺将原始坯料加工成圆棒,然后在轧机上进行轧制成形实验,轧制设备如图1所示。轧制成形后的轴件通过线切割切出5 mm×5 mm×5 mm的小立方块,然后采用氢氟酸、硝酸和水的混合溶液(HF∶HNO3∶H2O=1∶2∶7)腐蚀,最后在光学金相显微镜下观察记录,金相实验流程如图2所示。

表2 TC4钛合金的化学元素含量 %

3 模拟与实验结果分析

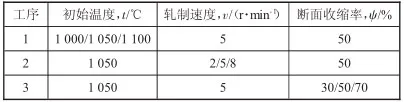

TC4钛合金在β单相区的微观组织晶界明显,所以本文在β单相区探究工艺参数对晶粒尺寸的影响。具体模拟和实验的工序安排如表3所示。

表3 轧制工艺参数

通过图3、图4的模拟和实验对比分析,可以发现在β单相区内,随着温度的升高,动态再结晶能量增加,促进了晶粒增大;通过图5、图6的模拟和实验对比分析,可以发现在β单相区内,随着轧制速度的增大,轧件受到模具挤压的时间越短,动态再结晶越不充分,晶粒尺寸也就越小;通过图7、图8的模拟和实验对比分析,可以发现在β单相区内,随着轧制断面收缩率的增大,轧件受到模具的径向压力就越大,动态再结晶畸变能增加,晶粒破碎和晶界处新的晶粒形核生长都更容易,所以晶粒尺寸也就显著减小。

4 结论

通过对比CA模型下Deform-3D有限元模拟结果和轧件金相实验结果,揭示了TC4钛合金楔横轧工艺参数与轧件成形过程中的微观组织演变规律。在β单相区内,晶粒尺寸随着轧制温度的升高而增加,随着轧制速度和断面收缩率的增大而减小。