制造企业PLM系统集成中的关键技术研究

李燕 张海涛

(中车广东轨道交通车辆有限公司 广东省江门市 529000)

产品全生命周期管理(Product overall Lifecycle Management PLM)是对产品从创建到使用,到最终报废等全生命周期的产品数据信息进行管理的先进管理理念。以PLM系统为核心向上延伸与CAD、CATIA等二维、三维软件集成,向下延伸与ERP、MES等核心系统集成,通过设计、工艺、制造一体化管理模型,建立以产品结构为核心的数据全相关管理,实现研发部门、企业各相关部门间对产品数据的协同应用,从而缩短新产品设计准备周期与变型设计准备周期。进一步有效提升企业的研发能力、工艺管理能力、协同效率和快速反应能力,增强企业的核心竞争力。

本文基于制造型企业的PLM系统建设工作实践,提出了制造业企业在实施PLM系统建设工作中面临系统间集成的若干关键技术研究,以及实现车间无纸化办公的解决方案。

1 需求分析

通过实践调研与分析,在产品设计研发工作过程中,面临的PLM系统与实施外部集成主要的需求有:

1.1 与二维、三维设计软件的集成

实现与当前主流的设计研发工具软件CATIA、AutoCAD、中望CAD等的无缝集成,实现统一数据源,并使得异构CAD环境下协同设计成为可能。应支持自顶向下和自底向上两种设计模式,支持高效并行设计。功能包含如:

(1)CAD文件直接输入/输出;

(2)CAD结构与BOM的双向自动同步;

(3)支持CAD软件的数据类型;

(4)CAD模版管理;

(5)CAD模型属性与PLM中零部件属性双向映射。

1.2 与ERP系统的集成

通过与主流ERP软件(如SAP ERP系统)的集成,实现物料主数据、制造BOM、工艺路线、及技术变更等集成。PLM系统作为数据源头管理,应通过接口传输到ERP系统,原则上不在ERP系统操作BOM及工艺路线等技术数据的创建与变更,接口后应保持工艺BOM和ERP接口过来的BOM一致,接口后ERP数据逻辑及数据记录的完整性应与接口前保持一致。

1.3 与MES系统的集成

根据MES系统的功能与MES系统集成,实现图纸到车间班组的下发、技术变更关闭等功能,图纸、设计文件、技术通知等信息数据可直接传递到车间生产人员,提供无纸化的图纸查阅功能,同时车间对于技术通知的执行情况可通过系统集成通道进行反馈,实现技术通知的闭环管理。

图1:PLM与设计工具软件集成场景

1.4 与供应链、售后服务等上下游系统间的集成

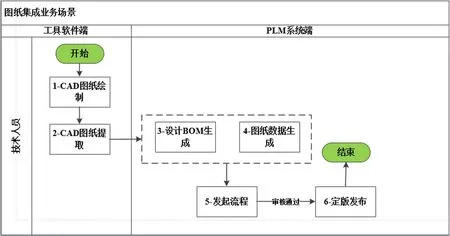

图2:PLM与ERP系统集成接口设计图

实现将审批发布的图纸和相关技术文件,发布到供应链相关系统中,由供应链相关系统将相关产品数据推送给供应商,便于供应商获取信息并按照要求进行反馈。实现将技术通知、图纸、相关文件分类后下发至售后服务相关系统中。操作人员可以在售后服务相关系统中接收与其相关的技术通知,在线浏览或者下载对应的图纸、文件,对于处理情况进行反馈。

2 关键技术研究

2.1 与二维、三维设计软件的集成

集成接口的设计应实现对设计工具软件的紧密集成,支持统一标题栏格式的图纸中标题栏信息进行批量提取,形成物料信息及物料和图纸关联管理。在进行电子流程审核时能对电子图板进行圈红批注,同时实现对二维CAD的流程签字信息输出,并加盖控章及保密标识。

2.1.1 图纸绘制

要求操作人员进行图样整理使用统一的图框、标题栏规则,不允许自行定制。在设计图样中标题栏中需维护属性:编码、图号、名称、版本等物料属性信息。要求一个DWG文件中只允许存在一张图纸。

2.1.2 图纸提取

不改变PLM系统中存在的“物料”的任何属性,将图纸进行上传并自关联。按照图纸结构明细中的结构进行关联,形成一套完成的BOM结构数据.图纸提取完成后进行流程审核,流程审核过程中审核人员可对图纸进行在线浏览、批注的方式进行审核工作,图纸通过流程后可以将相应的签字等信息会写到回写到图纸中。

2.1.3 图纸回写

图纸通过流程后可以将相应的签字等信息会写到回写到图纸中,同时将图纸系统中对应版本号会写到图样特定坐标位置。

2.2 与ERP系统的集成

PLM系统作为产品数据源头管理ERP系统运行所需的产品 物料主数据、工艺BOM、制造BOM、工艺路线等,而PLM系统所需的工作中心、控制码等信息又来源于ERP系统,为保证数据的一致性和准确性,提高信息的传递效率,制造企业在PLM系统建设实施工作中应实施PLM系统与ERP系统的集成工作。

其中,PLM系统发布到ERP系统集成的主要数据应包括:

(1)物料主数据信息;

(2)制造BOM信息(MBOM);

(3)工艺路线信息。

由ERP系统返回向LM系统提供的主要数据应包括:

(1)基本计量单位信息;

(2)WBS项目号;

(3)工作中心数据;

(4)物料主数据库存信息表。

2.2.1 集成技术路线

为确保集成数据流和业务操作完整性,建议采用数据集成接口方式,PLM与ERP数据传输时用RFC函数调用接口,ERP系统接受请求信息后调用RFC功能函数进行相应的业务处理,ERP系统业务处理完成后,发送返回消息到集成接口,最终将消息反馈到PLM系统中。

PLM系统数据向ERP系统集成主要涉物料数据的集成、产品结构信息的集成和工序路线的集成。PLM系统向ERP传递物料和BOM数据时,将进行空值检查、物料合规性检查、数据自动转换,默认值处理并对错误进行精确定位。

2.2.2 物料主数据集成

PLM系统建立物料主数据数据记录表,记录初始化数据物料的版本迭代、状态信息,包含物料代号、物料名称、版本、迭代、状态、数据传输是否成功,数据导出时间,数据集成操作人员;每次做数据同步时,进行历史记录比较,若相同版本,相同迭代且为定版状态时,就不需再传递该物料。同时包含父项代号、名称、版本、迭代、状态、数据传输是否成功。BOM结构同步时相同版本、迭代且传输成功的BOM不需进行结构展开传递BOM结构数据。

2.2.3 BOM信息集成

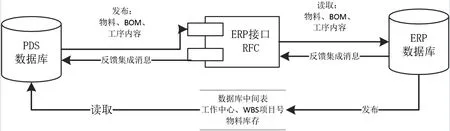

图3:PLM系统与MES系统集成接口设计图

在PLM系统与ERP系统集成时,BOM同步的原则为:ERP系统中根据PLM提供的BOM结构在ERP系统中重建结构,父项状态为定版时,不考虑子项物料状态,父子关系全部同步到ERP系统中。BOM同步时应首先同步物料,物料同步成功后再同步BOM结构。

2.2.4 工艺路线信息集成

在PLM系统与ERP系统集成时,工艺路线与工序数据同步可设计为全部覆盖,即ERP系统根据PLM系统提供的工艺数据删除旧数据重新写入新数据,同一批传输数据作为同一事务处理,若数据同步时遇到错误,全部数据回滚。

2.3 与MES系统的集成

PLM系统与MES生产制造执行管理系统集成的目标是解决基于在PLM系统中设计变更信息通过线上发布方式到达生产车间各班组。通过PLM系统与MES系统集成,PLM系统将评审发布的图文档清单发布到MES系统中,MES系统通过数据接口实现浏览PLM系统图文档数据并确保图文档数据准确性。同时通过集成接口实现变更单信息传递与反馈,PLM系统将变更通知利用数据集成接口发布到MES系统,MES系统维护不同变更执行和质检情况,将该执行情况反馈至PLM系统,实现变更执行信息反馈,实现变更闭环。

2.3.1 集成技术路线

PLM系统为生产制造车间分发图纸,提交设计变更申请流程,并收集变更信息反馈,形成闭环管理。MES系统班所需的图纸浏览、变更内容、变更单号等来源于PLM系统,为保证数据的一致性和准确性,提高信息的传递效率,形成变更信息反馈闭环管理,PLM系统发布到MES系统中的集成主要数据应包括:

(1)工艺变更许可单信息;

(2)工艺变更许可单关联的班组对象;

(3)文件目录清单;

(4)项目信息。

由MES系统返回向PLM系统提供的主要数据应包括:

(1)通知执行情况反馈:车间对应变更执行情况(含质检),是否涉及研发验证;

(2)文档签收反馈信息;

(3)班组信息。

2.3.2 接口方式

数据与文件集成采用两种传递模式:

(1)数据采用数据库中间表方式,PLM系统与MES系统数据传输时用中间表数据写入方式传递,PLM系统通过流程驱动将工艺变更许可单、文件目录清单和关联班组对象属性信息通过数据库中间表方式同步到MES系统。MES系统获取该数据信息后在系统创建对应变更/分发代办事项,业务处理完成后,将变更单对应的班组执行信息和质量检验信息同步到中间表中,由PLM系统进行数据读取进行回写,到变更单据关联下各车间班组的执行情况反馈中。

(2)文件浏览接口方式采用通过PLM系统提供浏览接口(COM组件)与文件清单数据(中间表),MES系统调用PLM系统提供COM组件接口,调用浏览器浏览图纸,源文件由PLM系统统一管控,MES系统浏览,不同步源文件。

2.3.3 接口逻辑说明

PLM系统向数据库的中间表同步数据(变更单信息、文件清单等),同时在PLM系统的数据库日志表中记录同步信息。

MES系统接收到PLM系统传输的工艺变更许可单基本属性、文件目录清单等属性后,在MES系统中生成对应代办事项,打开代办事项后生成相关对应明细项,实现通知和技术文档的签收功能和形成签收记录。浏览文件时,通过PLM系统提供的COM组件接口,对PLM系统内的源文件进行浏览。

2.4 车间无纸化方案设计

实施车间无纸化解决方案的目标是解决基于在PLM系统中电子化数据归档审批、变更后的产品相关数据信息通过线上发布方式到达生产车间电脑,车间人员在电脑上可以通过查询等方式直接获取到产品相关图文档资料,方便与现场纸质图文档进行“比对”,确保图文档数据准确性。实现车间无纸化电子图纸不仅可以有效降低诸如图纸打印、分发管理等显性成本,更可以消除因图纸版本错误而导致的原材料报废、生产周期过长等隐性成本,同时提高设计与签审效率。

车间无纸化同时包含对于车间变更通知的闭环管理,解决工艺人员下发通知后由于没有信息化的手段对变更执行情况无法进行有效的过程监控的问题。通过PLM系统与MES集成,PLM系统向MES系统推送变更信息,且获取车间班组和质量人员在MES系统线上进行执行情况的反馈信息,在PLM系统查看变更标识达到变更闭环管理的目标,从而解决了业务执行分散、数据重复维护等问题。在解决闭环管理目标的同时,避免了后续再出现变更数据数据统计工作难度大、统计复杂问题。

2.4.1 业务过程设计

设计人员在完成产品设计工作后,在PLM系统上传设计完成的图纸、技术文件等发起流程审核工作,在线上完成“批准”后相关图纸、技术文件定版发布;设计成果定版后由技术工艺人员进行产品相关工艺设计,设计完成后在PLM系统中创建工艺设计文件,并进行线上流程审核,审核完成后定版发布;工艺文件流程审核完成后续需在PLM系统中创建“工艺/质量文件分发单”,填写分发单属性并选择需要分发的各车间;将“工艺/质量文件分发单”与工艺设计文件与设计图纸、技术文件放入对应连接页和流程对象组中,一起提交到流程中;在流程签审过程中,根据分发单中选择的车间将数据同步到MES系统中,车间操作人员在MES系统中查看图文档,实现资料到各车间的无纸化分发;同步到MES系统后,MES系统会创建对应的“代办通知”,车间操作人员在MES系统中确认分发的图文档并签收;

各车间操作人员直接通过车间电脑,通过登录MES系统进行相关设计图文档、工艺图文档的浏览。

2.4.2 系统集成方案

实施车间无纸化解决方案以及车间变更通知的闭环管理方案,主要涉及PLM系统与MES系统的接口集成,具体可参见本文第2.3章 PLM系统与MES系统的集成设计。

3 应用实践

本文对于PLM产品生命周期管理系统与外部系统集成的关键技术研究,在一些大型制造企业应用实践并取得了一定的效果,总结PLM系统实施及系统集成工作对于制造业企业的帮助主要体现在:

(1)构建企业级的产品数据和业务统一管理平台,以数据管理和流程管控为核心,对产品数据和过程进行有效管理,实现对产品生命周期内数据的集中有效管理,全面提高企业产品研发设计的核心能力。

(2)数据结构化、集中存储,提高各部门数据共享程度和信息透明度,达到知识积累的目的。

(3)建立统一的物料数据库,规范统一的物料申请流程,通过标准审批进行审核审批创建物料,规范物料管理,统一管理物料编码体系。

(4)建立统一的设计和工艺数据管理平台,规范设计和工艺平台,规范设计和工艺模板,建立统一的数据源头,提升设计和工艺标准化和规范化程度,为后续数据管理奠定基础。

(5)实现与ERP系统的集成,为ERP提供准确全面的产品数据(物料、BOM),实现企业级数据共享;同时实现ERP向轨道交通产品数据共享平台系统数据同步(工作中心、基本计量单位、WBS元素、物料组、物料类型、原始组、采购组、物料库存查询)。

(6)实现与MES系统的集成,为MES系统提供信息数据和变更通知以及制定文档,实现变更业务执行反馈闭环管理,设计变更发起,工艺变更转换后下发车间,由车间人员通过系统在线上执行反馈完成闭环。

4 总结

本文重点阐述了制造业企业在实施PLM系统建设工作中面临系统间集成的若干关键技术研究,以及实现车间无纸化办公的解决方案。包括物料/BOM/工艺路线方面集成,PLM系统与绘图工具软件、ERP系统、MES系统的双向集成应用。在企业信息化建设工作中,期望打破PLM系统与核心系统之间的信息壁垒,打通数据的传递,实现工作的有效沟通。