基于FOCAS的智能制造单元远程监控系统研究

张秋杰 申会明

(广西职业技术学院 广西壮族自治区南宁市 530026)

随着《中国智能制造2025》提出,国内各大制造厂商纷纷进行产业升级,将中国工业发展由“制造”推向“智造”发展新高潮。作为智能制造单元核心设备之一的数控机床,其技术研发与利用直接影响制造业整体发展进程。在传统制造业智能化改造升级过程中,主要通过研究远程监控系统实现智能制造单元智能化、网络化、开放化、信息化等要求。

国内外经过多年研究开发出多种样式和功能的远程监控系统,如美国Cimco DNC系统和日本FANUC DNC1/2系统等,国内用户在使用过程中代价昂贵,开放性集成化差;清华大学CIMS/ERC DNC系统采用专业通讯手段实现,技术门槛较高,通用性难以保障;郑州大学FANUC_DNC系统实现加工过程中有限数据采集,功能单一且与其他设备系统集成度差。因此,在智能制造单元升级改造领域需要开发出功能完善、技术通用的远程监控系统。

本文针对国内市场占有率较高FANUC数控系统组成的智能制造单元为研究对象,采用Socket编程和多线程通信技术,基于.NET平台搭建远程监控系统应用程序,通过以太网连接智能制造单元数控机床,实时读写FANUC通讯协议FOCAS 中动态链接库相关参数实现智能制造过程中多种设备间状态监控、参数调试、故障记录诊断和生产效能管理等功能。

1 系统功能分析与模块设计

1.1 功能需求分析

由多台加工制造设备参与组成的智能制造单元结构如图1,加工运行过程中实时产生大量运行数据,包括机床位移数据、工件几何参数、刀具管理数据、加工工艺参数、料仓物料信息、机械手姿态信息、设备间交互逻辑指令等等。为实现远程监控系统智能制造单元智能化、网络化、开放化、信息化等要求,要求其具备:

图1:智能制造单元硬件组成

(1)设备远距离管理与控制功能,监控系统通常远离加工车间,在满足安全通讯协议条件下集中管理并控制多台制造设备。

(2)设备实时运行监测记录功能,对加工制造过程中设备运行重要数据信息实时记录,在出现故障风险后便于检修参考。

(3)设备间必要控制调试功能,监控系统可以针对简单故障进行排除或者辅助维护人员进行故障及工艺联调。

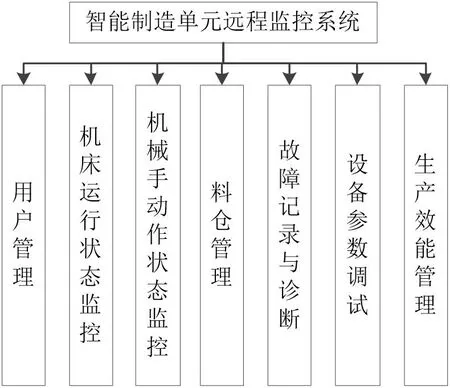

1.2 功能模块设计

智能制造单元远程监控系统负责全局监控所有参与加工制造的各自动化设备,如图2所示,系统主要由用户管理、机床运行状态监控、机械手动作状态监控、料仓管理、故障记录与诊断、设备参数调试、生产效能管理等模块组成。

图2:智能制造单元远程监控系统结构

用户管理模块实现来宾与专业维修人员模式切换,保护关键性参数数据不易被误操作修改。机床运行状态监控模块经通讯配置后,实现制造单元内所有参与加工机床运行状态监控,是系统核心功能模块之一。机械手动作状态监控模块实现机械手逻辑指令动作监控,确保与机床共同顺利完成加工循环。料仓管理模块可以实时显示物料储备情况。故障记录与诊断模块对机床故障报警进行分类记录,并通过查询PMC中相关参数(G信号、F信号、X信号、Y信号、A信号)进行故障诊断。生产效能管理模块直观反映所有设备利用率、工件加工效率,便于安排调整生产进度。

2 系统关键技术实现

智能制造单元远程监控系统基于Windows 操作系统平台进行开发,利用C#开发工具面向对象设计系统各部分功能,系统监控主界面如图3所示,可以直观的反映主要设备的监控状态,可操作性强,在TCP/IP协议下较稳定的与数控机床和其他设备建立连接。

图3:智能制造单元远程监控系统主界面

2.1 机床运行状态监控实现

机床运行状态监控功能是智能制造单元远程监控系统的核心功能之一,在设备管理中首先根据制造单元设置机床的基本信息,如机床的设备网络地址、设备通讯端口等,才能在随后打开系统进行通讯连接。

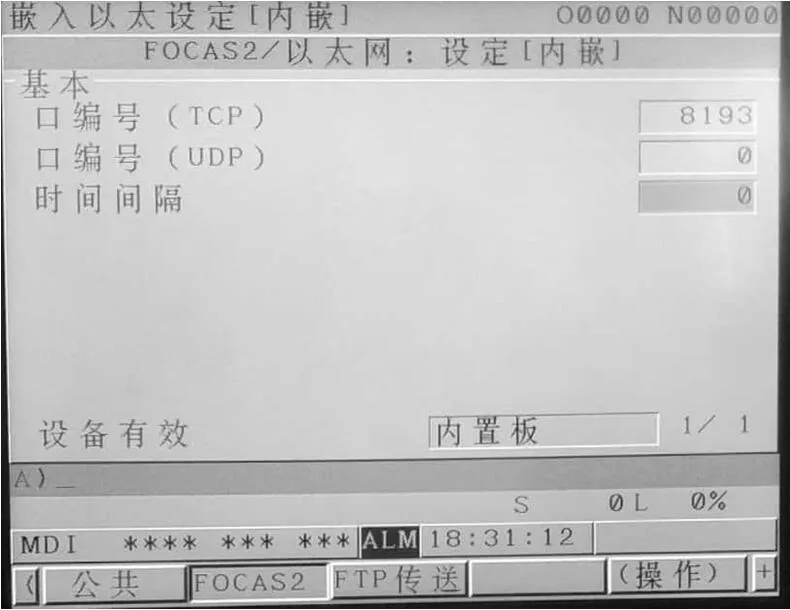

机床侧的连接设置如图4所示,在主面板如图按system键,进入系统界面,按右翻页切换键,切换到公共选项,按公共辅助按键跳转至设置IP界面(图4-1),设置IP与计算机同网段192.168.0.224,子网掩码255.255.255.0。按FOCAS2按钮,跳转至设置端口号和超时时间界面(图4-2)。设置端口号为8193和时间之后,重启设备。注意,设备有效是在内置板模式下,如果显示为PCMIA模式,需要按操作按钮切换至内置板模式下。

图4 -1:机床IP设置页面

图4 -2:机床端口设置页面

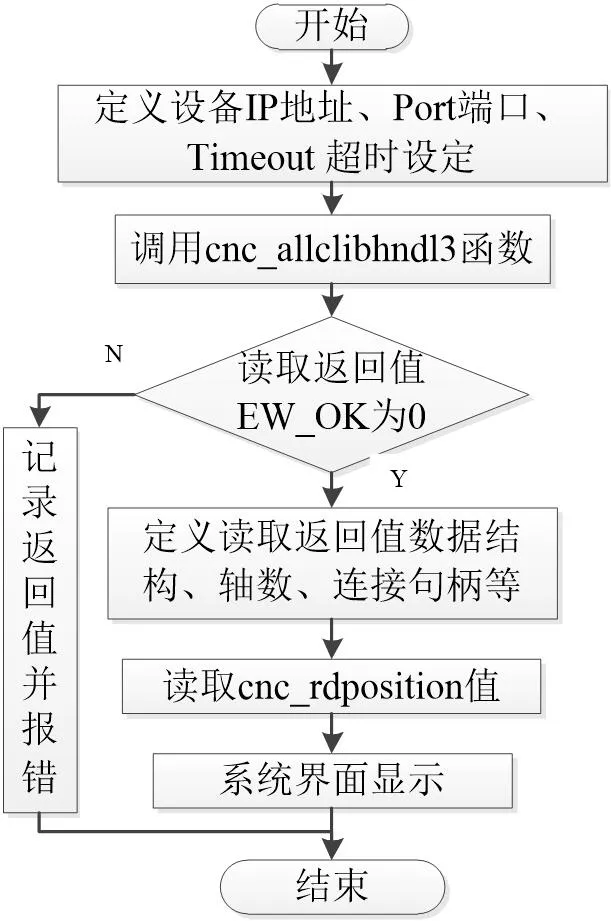

监控系统通过以太网在TCP/IP协议下与机床进行通讯连接,读写FOCAS动态链接库fwlib32.dll中函数返回值实现机床运行状态监控,其中FOCAS是FANUC提供给用户的一组针对 CNC 系统的API 函数。下面以与机床建立连接并读取设备坐标值为例说明功能实现具体过程。

如图5所示,cnc_allclibhndl3.lib为机床连接函数,在系统配置页面将参与加工制造设备IP地址、端口号及超时时间数据设定后,点击连接设备。系统调用连接函数,读取返回值EW_OK,当返回值为0时,代表设备连接成功。可以直接通过cnc_rdposition函数读取相应设备机械坐标、绝对坐标、相对坐标和剩余坐标值并显示到监控系统页面。当返回值不为0时,将记录返回值并报错提醒。部分程序代码及注释如下:

图5:系统连接机床CNC读取坐标值流程

string ip = txtIp.Text;//定义系统界面用户输入设备IP地址;

string port = txtPort.Text;//定义系统界面用户输入设备端口号;

string timeout = txtTimeOut.Text;//定义系统界面用户输入通讯超时量;

int ret =Fanuc.cnc_allclibhndl3(ip,Convert.ToUInt16(port),Convert.ToInt32(timeout),out Fanuc.h);//传入用户参数调用连接函数并定义返回值;

Fanuc.ODBPOS fos = new ;Focas1.ODBPOS();//定义坐标读取函数返回数据结构;

short num = Fanuc.8;//设置轴数;

short type = -1;//设置连接句柄;

short ret = Fanuc.cnc_rdposition(Fanuc.h,type,ref num,fos);//定义坐标读取函数返回值;

double MachX;//定义机床X轴坐标;

MachX= fos.p1.mach.data * Math.Pow(10,-fos.p1.mach.dec);//读取并计算机床X轴坐标值;

labelX.Text = MachX.ToString("#0.000");//系统界面显示坐标值;

2.2 多轴移动机器人与自动化料仓监控实现

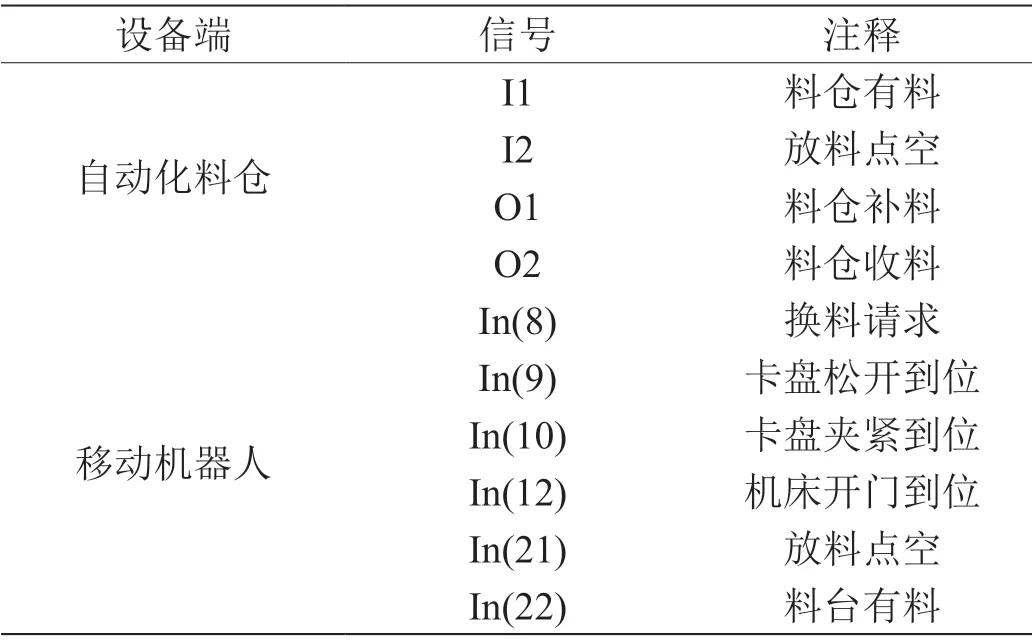

多轴移动机器人与自动化料仓是智能制造单元的重要组成部分,多轴机器人主要负责完成机床加工工件成上下料动作(取下加工后成品件换上毛坯件),自动化料仓主要完成取料点自动供毛坯件和放料点存放回收成品件。智能制造单元在实际加工时,各自由相应控制器完成设备控制指令动作,其中多轴移动机器人由其运动控制器所控,自动化料仓由可编程逻辑控制器(PLC)所控。运行过程中关键指令/信号点如表1所示。

表1:智能制造单元部分关键信号

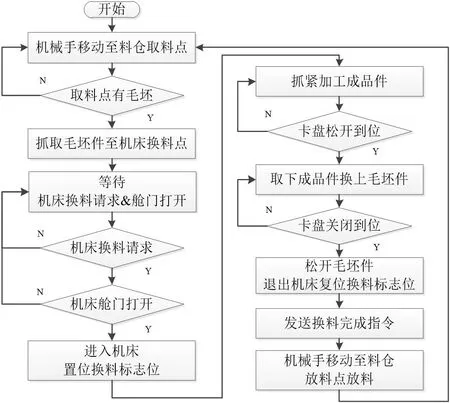

智能制造单元监控系统为完成整个加工制造过程监控,需要规划好对应机床、移动机器人、自动化料仓之间信号标志,通过读写相应关键信号完成状态监控并实时显示到系统界面。如图6所示,设备开启后,多轴机械手移动至料仓取料点,等待料仓发出的取料点有毛坯信号In(22),抓取毛坯件后移动至机床舱门前换料点等待,收到机床换料指令信号In(8)和机床舱门打开信号In(12)后进入机床,多轴机械手在机床内上下料过程中向机床发送换料标志位信号Out(8),确保机床处于停止加工状态,上下料动作完成要根据相应卡盘夹紧松开动作到位信号In(9/10)判断是否换料完成,多轴机械手取下加工成品工件完成下料动作,换上毛坯件完成上料动作,多轴机械手退出机床至换料点,并复位换料标志位信号向机床发送换料完成指令,机床关闭舱门开始继续加工下一件毛坯件,多轴机械手移动至料仓放料点放下成品工件并返回第一步开始新的循环。

图6:多轴机械手上下料流程

2.3 设备参数调试功能实现

智能制造单元运行过程中信号交互主要发生在数控系统(CNC)、PMC、多轴机械手、自动化料仓之间。所有设备均有各自运行调试参数且种类繁杂,智能制造单元监控系统实现设备参数集中管理,方便维护调试及故障处理。

系统中指定参数X为机床到PMC端输入信号(机床面板按钮与各开关传感器信号,如机床面板模式选择、急停按键信号),指定参数F为CNC到PMC输入信号(可以表明CNC运行状态的信号,如机床主轴使能信号),指定参数Y为PMC到机床输出信号(物理接线控制的一些指示灯、继电器等,如机床面板按键执行后的反馈指示灯信号)。

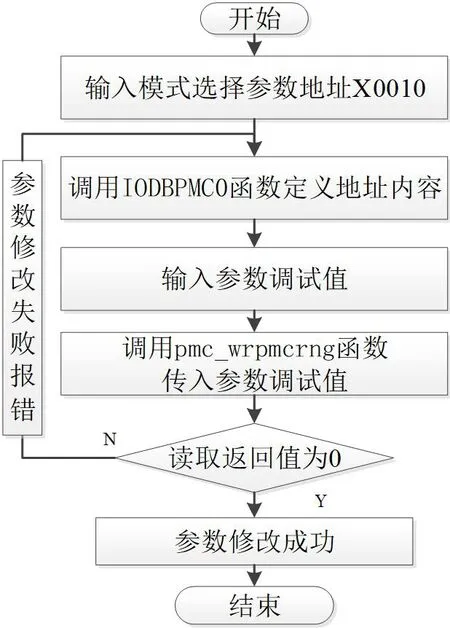

以实现机床远程控制的模式选择参数调试为例简述其实现过程,如图7所示,输入模式选择参数地址X0010,调用函数IODBPMC0函数将输入参数地址进行属性定义(包括地址类型、起止长度等),再输入需要调试的参数值,调用pmc_wrpmcrng函数将参数调试值传入,通过读取返回值是否为0判断参数调试结果,返回值不为0将提示参数修改失败并报错。

图7:模式选择参数调试流程

3 工程验证

智能制造单元远程监控系统运行前配置数控机床端、多轴机械手、自动化料仓通讯参数及相应I/O信号。其中数控机床主要通过内嵌以太网卡中IP地址、子网掩码、路由器地址、端口编号(TCP)、时间间隔(超时量)等参数与监控系统建立连接。随后依次开启数控机床循环启动、自动化料仓循环启动、多轴机械手循环启动,监控系统可以实时监控制造过程中各设备状态且运行稳定。

4 结束语

针对多设备组成的智能制造单元特点,设计智能制造单元远程监控系统,实现智能制造过程中状态监控、参数调试、故障记录诊断和生产效能管理等功能。工程验证用所设计的监控系统稳定实时可靠运行,该研究为制造业智能化改造升级提供一种新解决思路。