气—气同轴直流式喷注器结构参数对燃烧性能的影响

王 壮,胡锦华,杨建文,金 丹,李炎栋,霍世慧

(西安航天动力研究所 液体火箭发动机技术重点实验室,陕西 西安 710100)

0 引言

进入21世纪以来,大规模探索宇宙的航天活动对火箭发动机的动力性能提出了很高的要求,因此对大推力、高性能、高可靠性、可重复使用的液体火箭发动机的需求愈加迫切,于是,具有高性能、高可靠性的全流量补燃循环发动机自1986年问世以来便备受关注。作为分级燃烧循环的产物,全流量补燃循环是将全部氧化剂和燃料先经预燃室燃烧,分别产生富氧燃气和富燃燃气,随后富氧燃气和富燃燃气经气—气喷注器喷入主燃烧室进行补燃,产生推力。作为主燃烧室的重要组成部分,气—气喷注器的结构与性能直接影响推进剂燃烧流场的组织,从而影响燃烧效率与燃烧稳定性,进而影响推力室的性能。

气—气喷注器从结构上可以分为气—气同轴直流式喷注器、气—气同轴离心喷注器以及同轴双剪切喷注器。同轴直流式喷注器结构简单、排布紧凑,适用范围较广。离心喷注器结构较为复杂,结构尺寸较大,不利于其在头部的排布;另外,由于气—气喷注器内部推进剂组元无需经历雾化环节,因此离心喷注器的优势会被大大减弱。同轴双剪切喷注器结构尺寸较小,但是结构相对复杂,加工难度较大。

国外对气—气喷注器在全流量补燃发动机上应用的研究相对较早,由于推进剂组元以气态喷入燃烧室,推进剂无需经历雾化以及汽化过程,因此推进剂组元的混合过程在很大程度上控制着燃烧过程。喷注器表面以及喷注盘的热环境相对严峻。在早期通过大量中、小型燃烧室的冷流试验和热试验,对喷注器性能、燃烧性能、燃烧稳定性以及喷注器表面的传热问题进行了研究。但是早期试验研究燃烧室的压力相对较低,与发动机的实际工作状态相差较远。Farhangi等设计了气氢/富氧燃气喷注器,并在9.6~13 MPa的室压范围内进行了大量热试验,对燃烧稳定性以及喷注器的热负荷进行检测,为后续的设计提供了丰富的数据库。

国内北京航空航天大学的蔡国飙团队在这方面的研究较为突出:金平等通过冷流实验对同轴直流式、同轴离心式气—气喷注器气流的流场进行实验观测,基于射流理论揭示了这两种喷注器的内部流场特征以及推进剂组元的混合机理;李茂、WANG、杜正刚等对同轴直流式以及同轴双剪切式喷注器进行了大量单喷嘴燃烧试验,研究了推进剂混合比、压降比、速度比等参数对燃烧室燃烧性能以及喷嘴和燃烧室表面热负荷的影响,并且通过量纲分析得到燃烧室换热特性的相似准则;在前人研究的基础上,汪小卫等进行了大量多喷注器的燃烧试验,研究了喷注单元相互作用下的燃烧特性以及喷注流量与喷注单元排布对头部热环境的影响。

在气—气同轴直流式喷注器气体组元的混合以及燃烧特性方面,前人做了大量研究工作,但是在喷注器结构参数变化对燃烧性能影响方面的系统研究较少。本文通过对某型号的气—气喷注器进行二维简化,氧喷嘴入口为富氧燃气(主要成分为O),燃料喷嘴入口为富燃燃气(主要成分为CH),通过对燃烧流场进行数值计算,来分析氧喷嘴直径、燃料喷嘴宽度、氧喷嘴与燃料喷嘴之间的壁厚以及中心喷嘴缩进长度这4方面结构参数的变化对燃烧性能的影响。

1 数值计算方法

1.1 数值方法

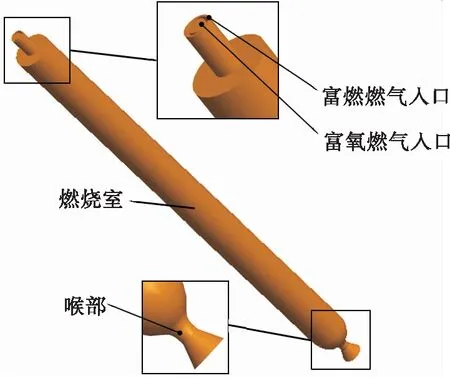

本文研究的几何模型(如图1所示)和流场结构是轴对称的,因此采用的是二维轴对称多组分—方程,数值求解时,对流项离散采用的是二阶迎风格式,扩散项离散采用的是二阶中心差分格式,湍流模型采用的是标准-湍流模型,该模型对求解剪切流、混合流以及分离流动有很好的适应性。

图1 三维几何模型Fig.1 3D geometric model

燃烧采用概率密度模型(以下简称PDF模型)。PDF模型自提出以来,国内外诸多学者从实验以及数值仿真两方面对其进行了大量的研究以及修正。PDF模型采用化学平衡假设,即假设燃烧系统一直处于平衡状态,燃烧速率由混合速率控制。对于一个特定的燃烧系统,该模型根据最小吉布斯自由能法,将复杂的化学反应减少为一个(或者两个)守恒的混合分数,而对应为所有热化学标量(组分浓度、密度、温度等)的单值函数;再通过概率密度函数法将湍流和化学反应的相互作用结合起来。于是,燃烧可以被简化为一个混合问题,这样便大大简化了运算,并且可以严格考虑湍流和化学反应的相互作用。

1.2 边界条件

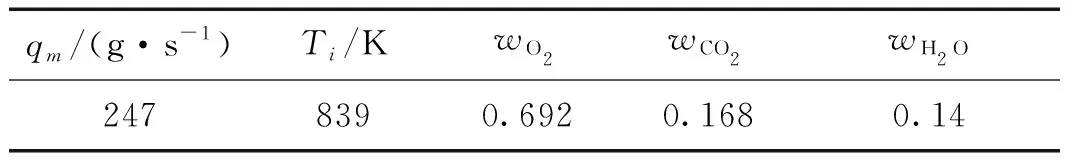

燃烧室设计压力为25 MPa;富氧燃气与富燃燃气入口均为质量入口,富氧燃气由O、CO与HO组成,富燃燃气由CH、CO与HO组成,富氧燃气与富燃燃气各自流量以及燃气性质如表1与表2所示。

表1 富氧燃气入口参数Tab.1 Inlet parameters of oxygen enriched gas

表2 富燃燃气入口参数Tab.2 Inlet parameters of rich fuel gas

本文计算模型的边界条件如图1所示,入口采用的是质量流量入口边界条件,具体参数见表1和表2。喷管出口是超音速的,本文采用的是压力外推条件,通过上游参数根据特征线法外推获得。

1.3 计算工况

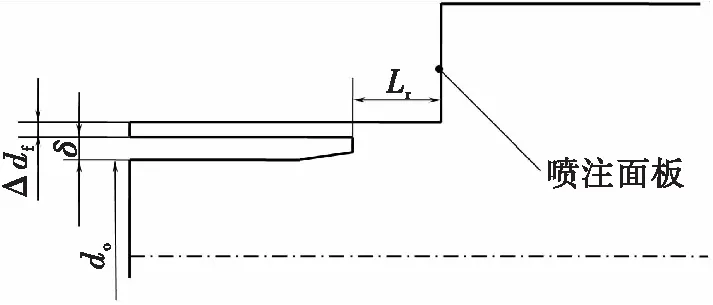

本文从氧化剂喷嘴直径、燃料喷嘴宽度、氧喷嘴与燃料喷嘴之间壁厚以及中心氧喷嘴缩进长度这4方面来探究气—气同轴直流式喷嘴结构参数对燃烧室燃烧性能的影响,这4个结构参数的表示如图2所示。其中,表示氧喷嘴直径,Δ表示燃料喷嘴内外径之差,此处定义为燃料喷嘴宽度,表示氧喷嘴与燃料喷嘴之间壁厚,表示氧喷嘴缩进长度。

图2 喷嘴结构示意图Fig.2 Schematic diagram of nozzle structure

本文选定初始基准尺寸参数如表3所示,后续在基准尺寸的基础上,每次只改变、Δ、与这4个参数中的一个。

表3 基准尺寸参数Tab.3 Benchmark size parameters 单位:mm

1.4 评价方法

通过对比燃烧室流场的最高温度、组分均匀性、火焰长度以及燃烧效率,来分析结构参数对燃烧性能的影响。本文定义火焰长度为高温燃气扩散到中心轴的位置与喷注面板(如图2所示)的距离。燃烧效率用来表征单位质量推进剂能量在燃烧室中转化为热能的完善程度,其计算方法很多,本文用喉部截面处O的消耗量与喷入燃烧室的O总质量的比值来表征燃烧效率,即

(1)

2 计算结果比较与分析

2.1 计算方法验证

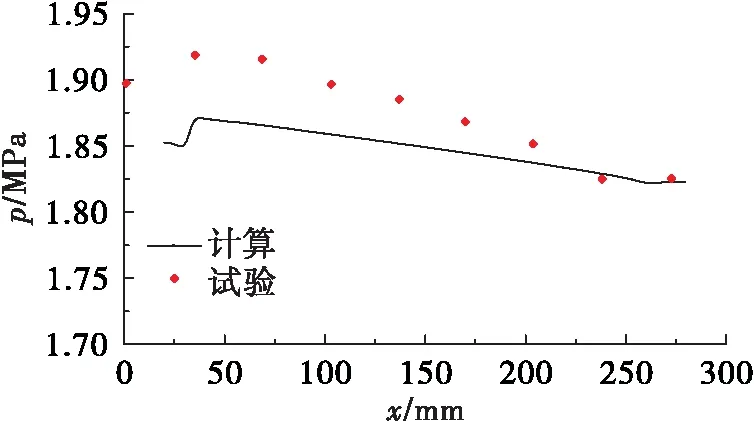

为了验证计算模型的准确性,利用本文前面论述的计算方法与文献[25]中的试验值进行对比。由图3可以看出,燃烧室压力计算值与试验值相比稍微偏小,但基本吻合,可以认为本文的计算方法满足精度要求。

图3 计算模型验证结果Fig.3 Verification results of calculation model

2.2 网格无关性验证

本文计算采用的是结构化网格,并对壁面、气气剪切等区域进行了加密。为保证计算精度,进行网格无关性验证。本文划分了4套网格,网格数量分别为4.5×10、6.7×10、8.9×10以及10.9×10,4套网格下计算得到的富氧燃气入口压力分别为25.302 MPa、25.299 MPa、25.301 MPa和25.301 MPa。可以看出,8.9×10和10.9×10两套网格下计算得到的压力值相同。因此,可认为网格数量增加到8.9×10后,计算结果与网格数量无关。

2.3 流场特征分析

在探究结构参数对燃烧室燃烧性能的影响规律之前,先对基准尺寸参数下燃烧室流场进行分析,图4、图5分别为喷注面板附近的速度云图、流线图以及基准尺寸参数下燃烧室的温度云图(由于计算域为细长结构,为了更加清楚地展示流场细节,因此本文将所有云图在径向上进行3倍放大)。

由图4可以看出,在喷嘴出口处,富燃燃气速度较高,富氧燃气速度较低。但是富氧燃气流量大,因此富氧燃气的流体惯性较大。一方面,由于流体惯性作用,富氧燃气对富燃燃气有吹离作用;另一方面,富氧燃气与富燃燃气之间存在较大的速度差,因此会产生较强的剪切力。另外,由图5可以看出,燃烧室内部明显存在两个较强的回流区:A区与B区,这是因为在喷嘴出口附近存在较大的速度梯度,因此两股流体会在剪切力作用下产生较强的卷吸作用,从而在图5中A区产生回流涡;另外,在卷吸作用下两股流体掺混均匀,从而在A区产生一稳定的高温区以稳定火焰(如图5所示);由于富燃燃气流体惯性较小,富氧燃气对富燃燃气有吹离作用,因此流线压缩,在B区产生回流区。

图4 基准尺寸参数下流线图Fig.4 Velocity contour and streamline under benchmark size parameters

图5 基准尺寸参数下温度场云图Fig.5 Temperature contour under benchmark size parameters

由图5可以看出,沿轴向越靠下游燃气温度越高。这是因为在剪切作用下,富氧燃气与富燃燃气进行掺混,从而发生燃烧反应,并且沿轴向向下游发展。在上游,由于富氧燃气与富燃燃气刚开始掺混,掺混效果较差,因此反应不完全,燃气温度较低;燃烧区域随流场沿轴向向下游发展的同时,亦沿径向向中心轴以及壁面扩散,在流动过程中,二者逐渐掺混均匀,因此燃气温度升高。

2.4 氧喷嘴直径的影响

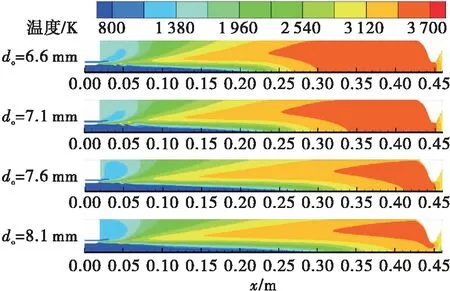

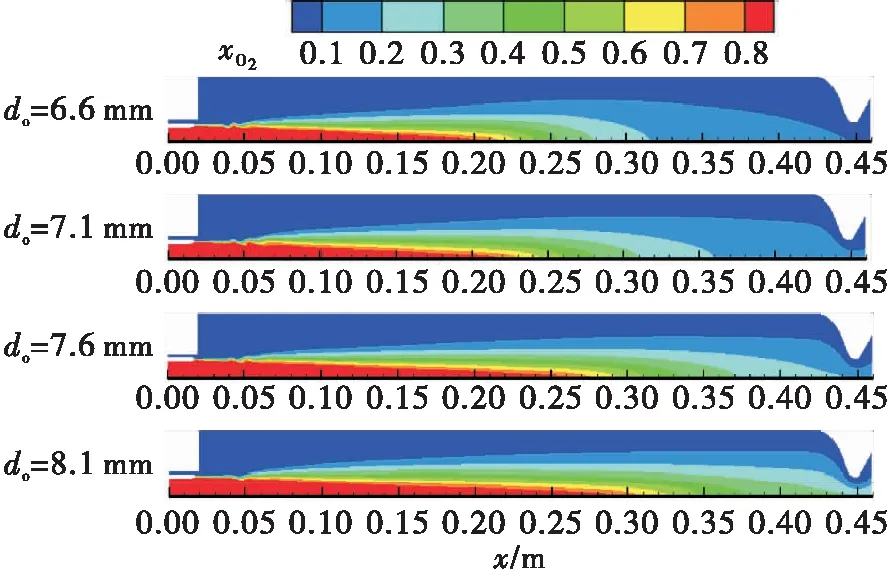

在保证其余参数不变的情况下,只改变氧喷嘴直径,分别对为6.6 mm、7.1 mm、7.6 mm、8.1 mm时燃烧室的流场进行仿真模拟,其温度云图如图6所示,内部组分云图如图7、图8所示,燃烧效率如表4所示。

图6 不同do参数下燃烧室的温度云图Fig.6 Temperature contour under different do

图7 不同do参数下O2摩尔分数云图Fig.7 Mole fraction contour of O2 under different do

图8 不同do参数下CH4摩尔分数云图Fig.8 Mole fraction contour of CH4 under different do

表4 不同do参数下的燃烧效率Tab.4 Combustion efficiency under different do

由图6可以看出,当=6.6 mm时,火焰长度为300 mm;当=7.1 mm时,火焰长度为340 mm;当=7.6 mm时,火焰长度为410 mm;当=8.1 mm时,火焰超过喉部。即:随着中心氧喷嘴直径的增加,火焰长度明显增加。另外,从图7与图8可以看出,随着的增加,中心区域O的消耗量明显下降,并且B回流区CH的摩尔浓度明显增加。从表4可以看出,随着增加,燃烧效率降低。

这是因为在富氧燃气流量与富燃燃气流量不变的情况下,随着中心氧喷嘴直径的增加,富氧燃气与富燃燃气的动量比减小,二者的剪切作用减弱;另外,由于中心氧喷嘴直径增加,富燃燃气向中心轴线的扩散距离增大,从而减缓了富氧燃气与富燃燃气的掺混过程。因此在B回流区CH的摩尔浓度增加,中心区域O的消耗量明显下降。从而导致燃烧区域在径向扩散减缓,火焰长度增加,燃烧效率降低。

2.5 燃料喷嘴宽度的影响

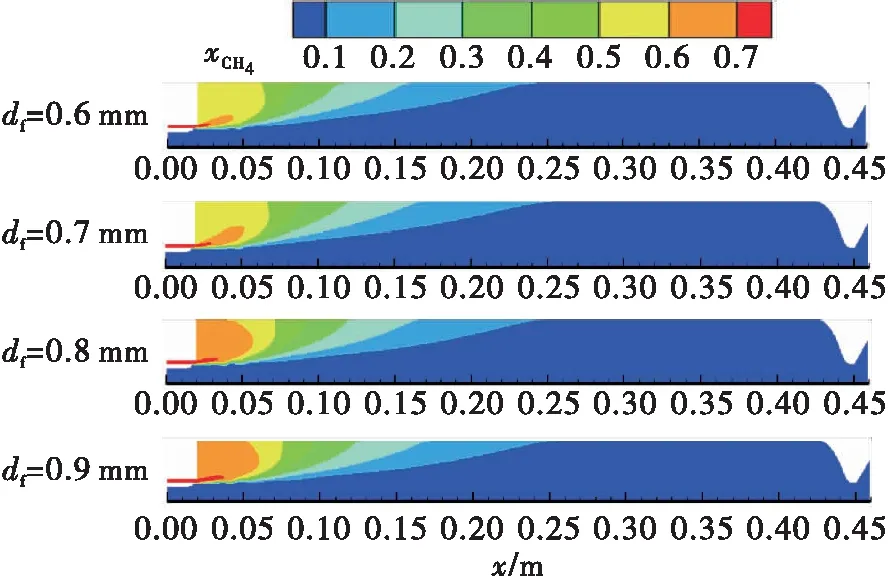

在保证其余参数不变的情况下,只改变燃料喷嘴宽度Δ,分别对Δ为0.6 mm、0.7 mm、0.8 mm、0.9 mm时燃烧室的流场进行仿真模拟,其温度云图如图9所示,内部CH组分云图如图10所示,燃烧效率如表5所示。

图9 不同Δdf参数下燃烧室的温度云图Fig.9 Temperature contour under different Δdf

图10 不同Δdf参数下CH4摩尔分数云图Fig.10 Mole fraction contour of CH4 under different Δdf

表5 不同Δdf参数下的燃烧效率Tab.5 Combustion efficiency under different Δdf

由图9与表5可以看出,随着燃料喷嘴宽度增加,火焰长度有微弱增加,燃烧效率有微弱降低。但是由图10可以看出,CH摩尔浓度在B回流区的变化较为明显。

这是因为与富氧燃气相比,富燃燃气流量较小,并且限于结构原因,燃料喷嘴宽度变化较小,因此火焰长度以及燃烧效率变化微弱。另外,随着燃料喷嘴宽度增加,在燃料流量不变的前提下,虽然富氧燃气与富燃燃气的动量比增加,但是富燃燃气的流体惯性减小,富氧燃气对富燃燃气的吹离作用增加,因此在B回流区的CH的摩尔浓度增加,从而造成燃烧效率微弱降低。

2.6 燃料喷嘴与氧喷嘴之间壁厚的影响

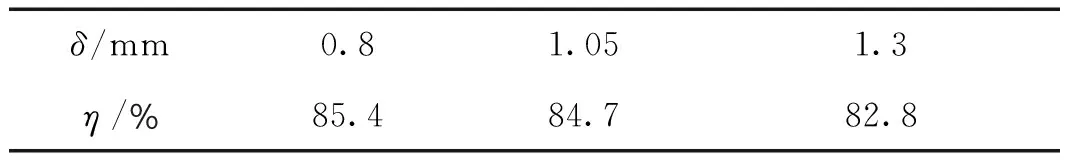

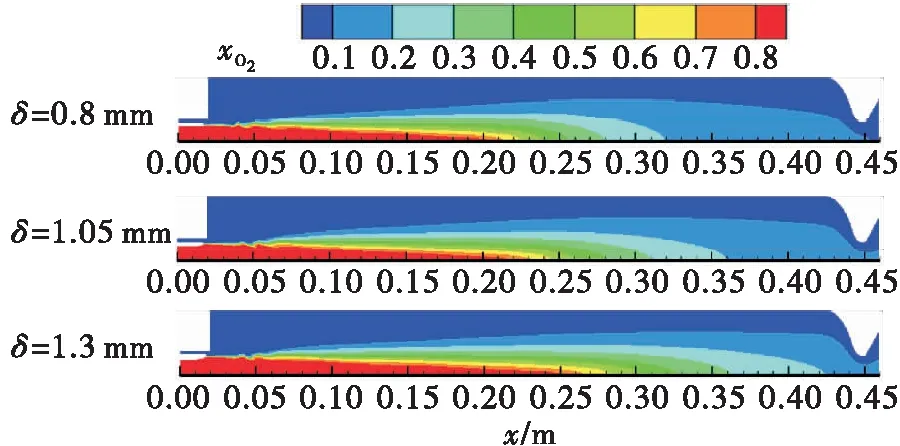

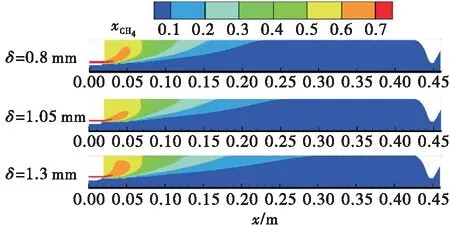

在保证其余参数不变的情况下,只改变燃料喷嘴与氧喷嘴之间的壁厚,分别对为0.8 mm、1.05 mm、1.3 mm时燃烧室的流场进行仿真模拟,其温度云图、内部组分云图分别如图11~图13所示,燃烧效率如表6所示。

表6 不同δ参数下的燃烧效率Tab.6 Combustion efficiency under different δ

燃料喷嘴与氧喷嘴之间的壁厚不仅起到将富氧燃气与富燃燃气隔离开的作用,富氧燃气与富燃燃气由于卷吸作用还会在A回流区形成稳火点,起到稳定火焰的作用。由图11可以看出,当为0.8 mm时,稳火点的最高温度为3 521 K;当为1.05 mm时,稳火点的最高温度为3 405 K;当为1.3 mm时,稳火点的最高温度为3 281 K。显然,随着的增加,稳火点的温度显著降低。

图11 不同δ参数下燃烧室的温度云图Fig.11 Temperature contour under different δ

由表6可以看出,随着的增加,燃烧效率降低。另外,由图12与图13可以看出,随着增加,中心区域的O消耗量下降,B回流区的CH质量分数增加。这是因为随着增加,富燃燃气向中心轴线的扩散距离增加,并且使得燃料喷嘴的面积增大,从而导致富燃燃气的流速降低。这二者使得中心富氧燃气对富燃燃气的吹离作用增强,富氧燃气与富燃燃气之间的掺混作用减弱,从而导致B回流区的CH质量分数增加,火焰长度明显增加。

图12 不同δ参数下O2摩尔分数云图Fig.12 Mole fraction contour of O2 under different δ

图13 不同δ参数下CH4摩尔分数云图Fig.13 Mole fraction contour of CH4 under different δ

2.7 缩进距离的影响

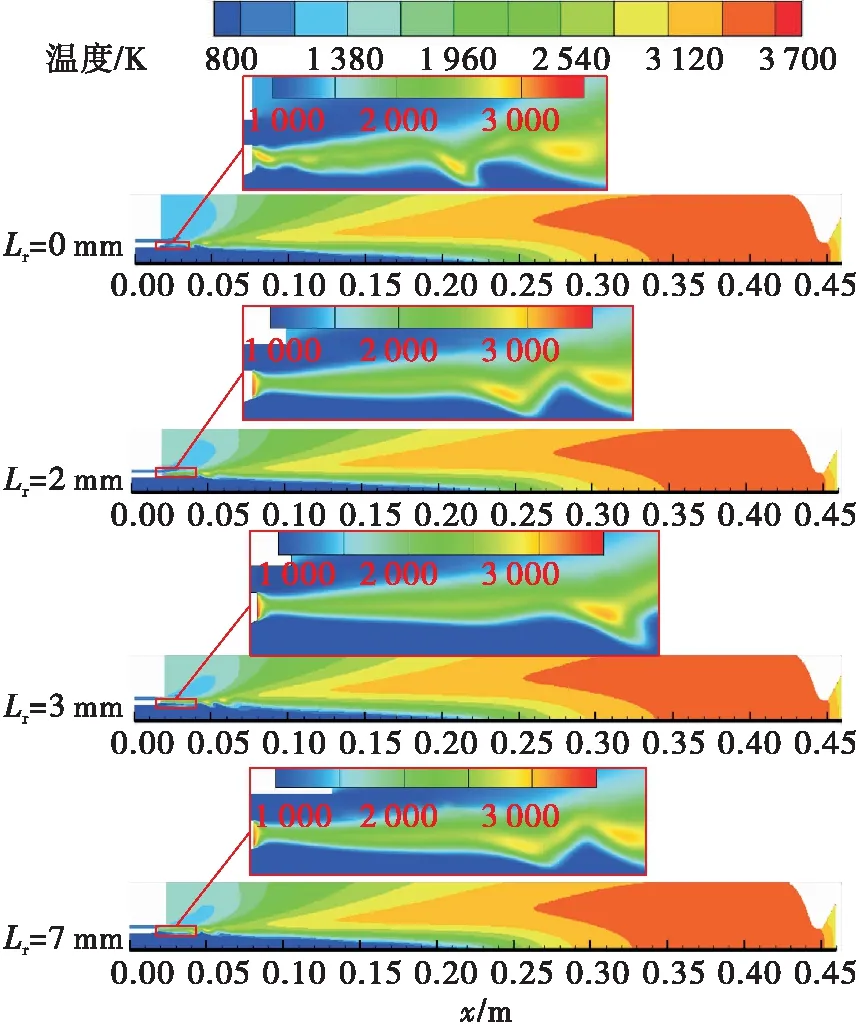

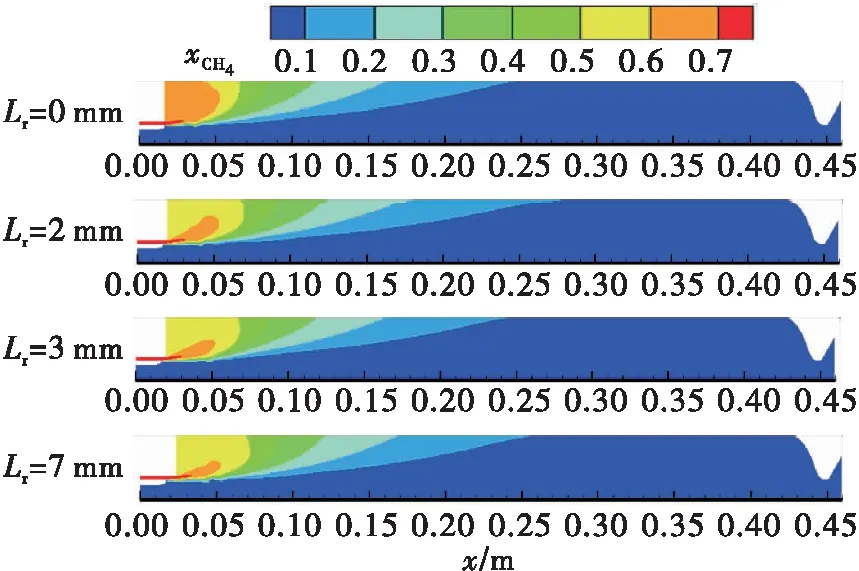

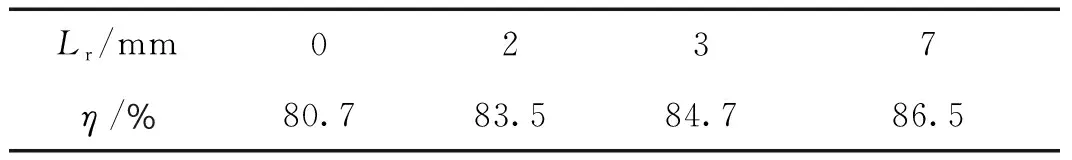

在保证其余参数不变的情况下,只改变氧喷嘴缩进距离,分别对为0 mm、2 mm、3 mm、7 mm时燃烧室的流场进行仿真模拟,其温度云图、内部组分云图分别如图14与图15所示,燃烧效率如表7所示。

图14 不同Lr参数下燃烧室的温度云图Fig.14 Temperature contour under different Lr

由图14可以看出,缩进距离对火焰长度的影响较为微弱,但是当缩进距离为0时,很明显可以看出回流区A的稳火点温度较低,并且回流区A较小,会造成火焰不稳定。由图15可以看出,对富氧燃气与富燃燃气的掺混影响较大,当缩进距离为0时,回流区B内CH的摩尔浓度大幅度增加;后续随着缩进距离的增加,回流区内甲烷的浓度虽有减小,但是作用比较微弱。由表7可以看出,随着缩进距离的增加,燃烧室燃烧效率逐渐增加。由此可以看出,一定的缩进距离有助于组元的掺混,提高燃烧效率。

图15 不同Lr参数下CH4摩尔分数云图Fig.15 Mole fraction contour of CH4 under different Lr

表7 不同Lr参数下的燃烧效率Tab.7 Combustion efficiency under different Lr

3 结论

通过对氧喷嘴直径、燃料喷嘴宽度、氧喷嘴与燃料喷嘴之间的壁厚以及中心喷嘴缩进长度这4方面的结构参数对燃烧室燃烧性能的影响进行仿真分析,得到以下结论。

1)氧喷嘴直径以及氧喷嘴与燃料喷嘴之间的壁厚对火焰长度影响较大,随着氧喷嘴直径以及氧喷嘴与燃料喷嘴之间的壁厚增大,燃烧室内火焰长度明显增加,燃烧效率明显降低;另外,氧喷嘴与燃料喷嘴之间的壁厚对稳火点的温度影响较大,随着壁厚增加,稳火点温度明显降低。

2)燃料喷嘴宽度对火焰长度影响较小,随着燃料喷嘴宽度的增加,火焰长度微弱增加;但是燃料喷嘴宽度对组元掺混影响较大,燃料喷嘴宽度越大,靠近喷注面的回流区内燃料组分浓度越大,混合越差。

3)缩进距离对火焰长度影响微弱,但是设计一定的缩进距离可以明显增强推进剂组元之间的混合,并且提高稳火点的温度。