“三低”气田放喷回收工艺在苏里格气田的应用

胡朋伟, 唐 婧, 薄婷婷, 王志恒, 李 鹏

1中国石油长庆油田苏里格气田开发分公司 2中国石油长庆油田公司咨询中心 3中国石油长庆油田公司第四采气厂

0 引言

苏里格气田位于鄂尔多斯盆地,构造上隶属于伊陕斜坡,主要含气层为古生界二叠系石盒子组和山西组,储集层横向非均质性强,纵向上多层叠置,物性较差,为典型的致密砂岩气藏。自气田开发以来,为了提高开发效果,需要对储层进行较大规模压裂改造。压裂后通过放喷流程进行试气排液,由于初期返排物中含有大量的压裂砂和返排液,致使试气排液期间产出的天然气不能进入采气管网,只能进行放喷燃烧,造成很大的资源浪费,产生环境风险,定向井试气排液周期为10~15 d,估算燃烧天然气约20~40×104m3,水平井试气排液周期为15~20 d,估算燃烧天然气约50~100×104m3[1- 4]。

试气放喷过程燃烧大量天然气主要存在以下4点缺陷:一是造成天然气资源的浪费;二是燃烧后产生二氧化碳排放造成环境危害;三是燃烧产生的热辐射可能对周边动物、植被产生危害;四是放喷燃烧对现场作业人员及日常管理造成安全隐患。

1 工艺系统设计

为了解决试气放喷的过程中的问题,设想在放喷排液过程对返排物中的压裂液和压裂砂进行分离,将剩余天然气调节至采气系统压力,通过地面采气管线输入集气站进行回收,避免点火燃烧天然气。

1.1 工艺流程设计

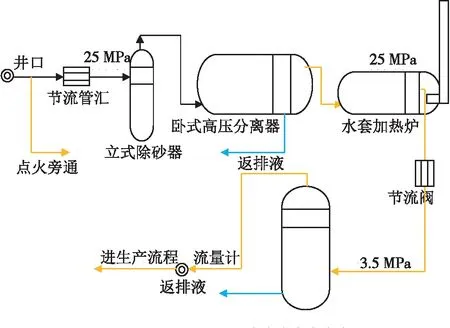

苏里格气田地面集输工艺采用井下节流、井口不加热、井间串接的中低压集气模式,在中低压的集气模式下(集气站进站压力1.0~3.0 MPa),能够保证试气放喷的排液效果。为此设计一套放喷天然气回收流程,在试气过程中通过控制放喷、除砂、脱液、降压、计量最终进入生产管网集输系统,如图1所示,实现放喷天然气进站回收[5- 7]。

图1 工艺流程示意图

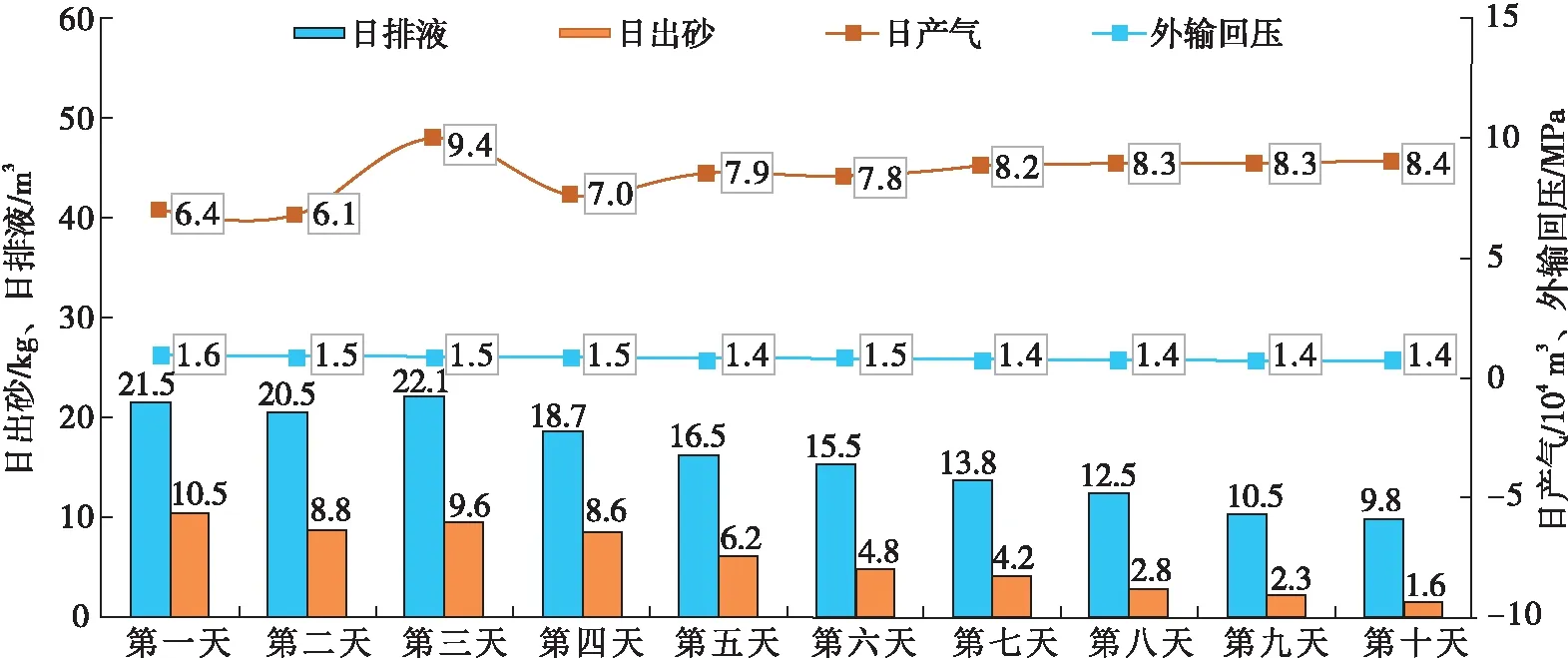

1.2 主要设备及参数

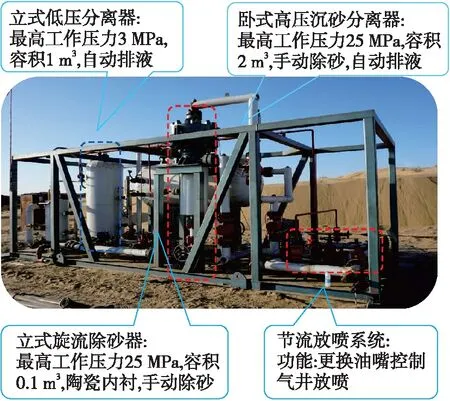

撬装式一体化天然气处理装置,主要由4部分组成:①节流放喷管汇(通过更换不同规格油嘴控制气井放喷排液);②立式高压旋流除砂器(可以高效分离放喷流体中的压裂砂,确保后续生产流程的安全);③高压卧式分离器(采用陶瓷内衬,能够抗击高压冲刷,多级捕雾器能够有效提高分离能力);④立式精细分离器(进一步对降压流体进行气液分离,确保分离效果)。具体设备如图2所示[8- 9]。该设备日处理放喷天然气量大,处理精度高,具体设备参数,见表1。设备整体运行维护简单,搬迁安装方便。

图2 撬装式一体处理设备

表1 撬装式一体处理设备参数表

2 应用情况

2.1 水平井现场应用情况

苏×1H水平井采用水力泵送桥塞分8段22簇压裂,累计入井液量4 044.5 m3,入地支撑剂488.6 m3,测试无阻流量67.63×104m3/d。

在试气放喷排液初期,返排物主要为大量的压裂液和压裂砂,含有较少天然气,此阶段通过点火放喷的方式将压裂液快速的排出地层,从而达到试气排通,日排液量小于50 m3后,放喷排出的天然气较多时,切换放喷气回收工艺流程运行。

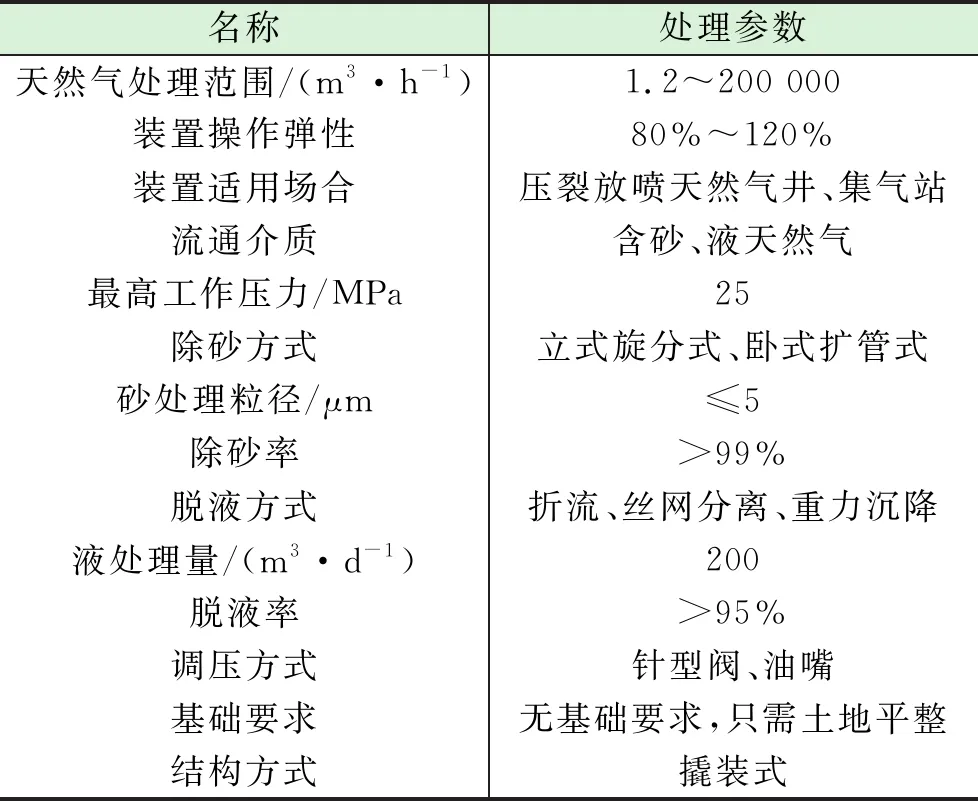

该井试气排液过程中的运行曲线见图3,在初始点火放喷运行3 d后,采用天然气回收流程再运行10 d。在运行过程中出液、出砂逐渐减少,油、套压力与产气量逐渐趋于平稳,见图4,现场的操作设备以及集气站设施未发生异常, 累计排液161.4 m3,出砂59.4 kg,回收天然气77.8×104m3。

图3 水平井排液回收曲线

图4 水平井处理运行参数图

2.2 定向井现场应用情况

苏×6定向井采用直井桥塞分两段压裂改造,累计入井液量772 m3,入地支撑剂87.2 m3,测试无阻流量16.86×104m3/d。同样放喷初期为了加快气井排通采用点火流程排液,日排液量小于20 m3,切换放喷气回收工艺流程运行。

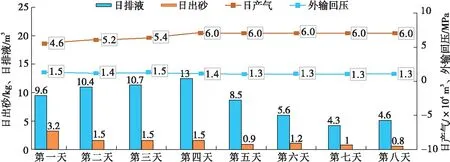

该井试气排液过程中的运行曲线见图5,初始点火放喷运行3 d后,采用天然气回收流程再运行8 d。运行过程出液、出砂逐渐减少,气量平稳,见图6,达到了开井生产的条件,集气站运行正常。累计排液66.3 m3,出砂12.1 kg,回收天然气45.7×104m3。

图6 定向井处理运行参数

2.3 除砂效果分析

通过对现场33口井的运行数据进行分析。直定井平均运行8 d,单日分离处理反排液8.0 m3,单日分离压裂砂0.02 kg;水平井平均运行10 d,单日分离处理反排液21.0 m3,单日分离压裂砂1.5 kg。

通过除砂分离装置,有效去除了固、液相杂质,避免了站内大量进液进砂造成的刺漏等风险。

2.4 回收气量效果分析

统计分析33口放喷天然气井回收数据。定向井平均运行8 d,单井日回收气量4.8×104m3/d,累计回收气量39×104m3/d;水平井平均运行10 d,单井日回收气量7.6×104m3/d,累计回收气量76×104m3/d。全年累计回收天然气1781×104m3/d。

2.5 集气站运行分析

为了进一步掌握放喷气回收工艺在运行中是否会对集气站生产运行和安全产生影响,主要可能会导致集气站的产液增大以及关键设备冲蚀壁厚变小,因此对苏×1集气站在进行放喷天然气回收过程中的运行情况进行分析。

苏×1集气站2020年有12口气井在试气排液阶段,采用放喷气回收工艺将试气过程分离的天然气经井场提前预制的采气管线输送至该集气站。该集气站自2020年7月下旬该集气站开始陆续接收试气放喷回收天然气,主要分三个阶段,如图10所示。该集气站的生产动态曲线表明,如图11所示,在接收放喷天然气的过程中,集气站的产液情况没有发生明显的变化,同时2021年集气站检修发现,上述集气站气液分离器腔体内未见明显积砂,集气站压力容器、集输管线弯头壁厚未发生异常变化。证明了现场的放喷气回收工艺对试气返排物中压裂液和压裂砂的分离处理能力满足集气站的要求。

2.6 试气返排效果分析

通过与当年实施常规试气井的效果进行对比,2020年33口放喷气井回收工艺气井与59口常规试气工艺气井对比发现,见表2,采用放喷气回收工艺的气井,压力恢复数据以及压裂液返排率与常规试气工艺气井无明显差异,表明目前苏里格气田的放喷气回收工艺不会对气井返排效果造成影响。

表2 工艺气井排液数据对比

2.7 技术适用条件分析

通过分析该工艺在现场应用过程中分离液量和回收气量数据,评估该工艺在现场应用过程中对产液量和产气量的使用条件。

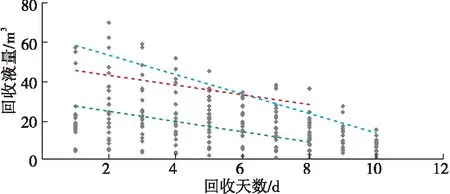

分析气井放喷气回收运行过程中的日产液量,如图7所示。运行期间液量呈明显下降趋势,运行结束时,日分离液量均小于20 m3,可以满足气井进展投产。5口井在运行期间,初期日分离液量大于50 m3,最高69.8 m3。

图7 气井放喷回收液量趋势

分析气井放喷气回收运行过程中的日产气量情况,见图8。日回收气量较平稳在4.0~16.0×104m3/d之间,其中5口井运行期间回收气量均保持在10×104m3/d以上,运行过程平稳连续。

图8 气井放喷回收气量趋势

3 效益评价

3.1 经济性评价

放喷气回收工艺目前的运行费用为1.1万元/d,额外产生压裂液返排液的拉运处理费,水平井平均7.7万元,定向井平均2.5万元,测算后水平井每口井的经济效益66.42万元,定向井每口井的经济效益32.38万元。2020年实施的33口气井合计产生经济效益1 783.38万元。

3.2 安全环保评价

试气放喷阶段将天然气分离、除砂、节流并接入生产管网,不仅避免了传统燃烧方式给当地生态环境带来的危害,而且消除了燃烧给井场周围作业人员及日常管理带来的安全隐患。通过对33口井进行回收,减少了26.8×104t CO2排放,降幅86.7%,为企业的绿色低碳转型发展做出重要贡献。

4 结论与认识

(1)压裂放喷天然气回收工艺设备集成度高、操作方便、安装简单快捷能够满足气井试气放喷过程中压力高、出砂多、液量大情况下的脱液除砂分离要求,处理后达到进站生产的条件。

(2)该工艺在现场应用过程中能后满足苏里格气田中低压集气模式中的各类直定井、水平井的放喷气回收要求。在日处理液量70 m3,日回收天然气16.0×104m3/d的运行工况下,运行平稳,能够与集输管线、集气站很好的适应。

(3)该工艺能保证气井试气正常排液,且不会对集输管线、集气站安全运行产生不利影响。

(4)该工艺在水平井应用可回收大量天然气,经济效益显著,并减少了温室气体排放。