某机载电子设备结构设计与仿真分析

何 超

(中国电子科技集团公司第二十研究所,陕西 西安 710068)

0 引言

随着国防科技工业的飞速发展,机载电子设备的集成化程度不断提高,设备功能也日趋复杂,这使得设备热流密度急剧增加,散热设计成为设备结构设计中一个非常重要的环节。此外,机载设备因其安装平台的特殊性,所承受的振动环境十分严酷;同时为提高飞机的机动性,对机载设备的重量要求非常苛刻,小型化成为机载电子设备的发展方向。因此,机载电子设备在设计过程中需综合考虑设备散热、振动、减重等各方面的要求。本文针对某机载电子设备适装平台的环境适应性要求,首先开展设备结构设计,然后采用仿真手段对设备的散热性能和抗振性能进行仿真分析,以验证设备结构设计方案能否满足机载环境适应性要求。

1 结构设计

基于模块化、系列化和标准化的设计思想,机载电子设备通常由具有通用功能的标准模块组合而成。常见机载电子设备结构形式有2种:一种是积木拼装式机箱结构,以现场可更换单元(LRU)为基础,通过多个LRU 的拼装组合实现指定功能;另一种是以现场可更换模块(LRM)为基础单元的综合集成式机箱结构,各LRM 模块装入同一机箱,通过背板实现各类信号互联和信息传递。

本文研究的机载电子设备采用前述第1种结构形式,应用模块化结构设计理念,充分考虑机载平台安装环境和空间尺寸要求,开展各功能模块的结构设计。

根据设备功能划分,该机载电子设备由信息处理模块、收发处理模块、射频处理模块和安装托架四部分组成,设备结构如图1所示。

图1 设备结构示意图

各功能模块之间通过螺钉拼装而成,便于日常拆装和维修。其中,信息处理模块为收发处理模块提供机械安装接口,二者通过内部自制线缆进行信号传输;信息处理模块和射频处理模块通过螺钉实现机械互联,由尾部混装连接器(带导向销)对插实现模块间的电气互联和拼装时的导向定位;设备对外接口均位于模块前侧面板上,实现与飞机平台互联;托架是机载电子设备安装于飞机平台上的重要部件,设备通过自身前后紧定装置与托架相连,进而通过托架实现与飞机的机械连接。

机载设备对重量有着极为严格的要求,各模块壳体材料选用6061铝合金,壳体上设计有减重槽和散热齿,在实现减重设计的同时增大散热面积,以提高设备散热性能。托架主要选用铝合金2A12板材加工,采用钣金折弯方式成型;托板上设计有翻边孔,两侧设有减重孔,在提高托架刚度的同时实现减重。设备整机结构紧凑,外形尺寸为:宽×高×深=105 mm×130 mm×280 mm(不含连接器等突出物及托架),具有体积小、重量轻等优点,能够满足装机空间要求和重量指标。

2 热设计与热仿真

2.1 热设计方案

热设计的目的在于保证电子元器件及设备在规定的热环境下能够正常工作,避免设备因温度过高而导致其电气功能丧失。

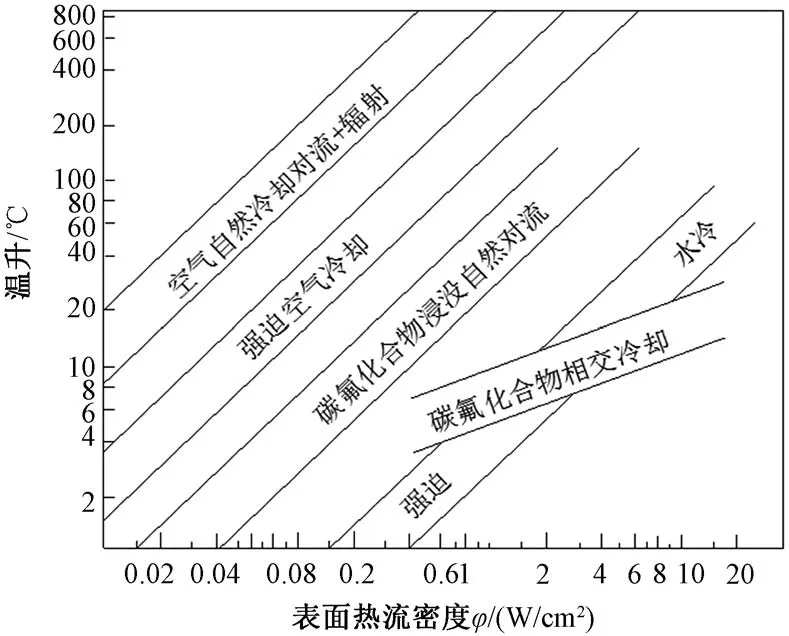

设备各模块热耗分布如表1所示,整机热耗为98 W,高温工作温度为+70℃,要求器件壳温控制在110℃以内,即最大允许温升为40℃。计算得到设备表面热流密度约为0.042 W/cm。由 图2 所示数据分析知:当温升为40℃时,自然冷却的热流密度应小于0.04 W/cm。

表1 设备各模块热耗分布表

图2 按热流密度、温升选择冷却方法[4]

热设计的难点在于该设备体积小、热耗大,且受装机空间尺寸限制,无法采用强迫风冷散热;此外,由于收发模块装于信息处理壳体内部,电子元器件产生的热量需先传导至自身壳体后再传导至信息处理模块壳体,整个导热路径长且受壳体间接触热阻影响较大,不利于热量的快速消散。

设备选用自然冷却方式散热,通过设计合理的导热路径将芯片产生的热量传导至模块壳体,进而通过对流和辐射实现热量消散。模块壳体均采用导热性能优异的铝合金材料,并通过表面喷涂黑色漆提高设备的辐射换热能力。

为验证整机热设计方案是否可行,下面利用专业的电子设备热分析软件ANSYS Icepak进行仿真分析。

2.2 热仿真分析

2.2.1 热仿真建模

设备详细模型结构复杂、细节繁多,为提高仿真效率和计算收敛性,综合考虑热仿真和力学仿真的需要,对设备模型进行必要的简化。对模型中尺寸较小的安装孔、圆角和倒角,以及对热仿真结果影响不大的结构,如紧固螺钉、连接器等均作删除处理。此外,为节约计算成本、减少网格数量,忽略安装托架对设备散热的影响。

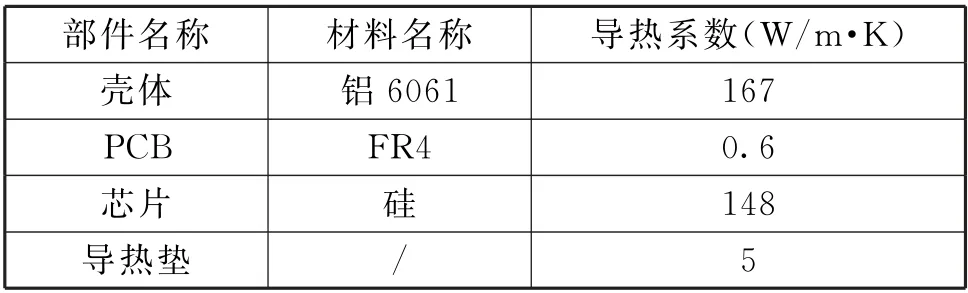

将设备简化模型导入Icepak进行热仿真建模。采用非连续性网格划分,对小尺寸结构如散热齿、芯片、导热垫等作网格加密处理,其余部分可适当增大网格尺寸。热仿真模型共包含504.7 万个节点、406.2万个单元,主要部件材料参数如表2所示。设定仿真温度为+70℃,默认流体为空气,流态设置为湍流,打开辐射换热选项,进行稳态模拟计算。

表2 材料参数表

2.2.2 仿真结果分析

初步仿真结果表明:信息处理模块印制板上器件现场可编程门阵列(FPGA)(热耗11 W)温度最高,为118.3℃。查器件手册知其许用结温为125℃,结壳热阻0.18℃/W,经核算,其许用壳温约123℃,因此该器件可能存在热失效的风险。

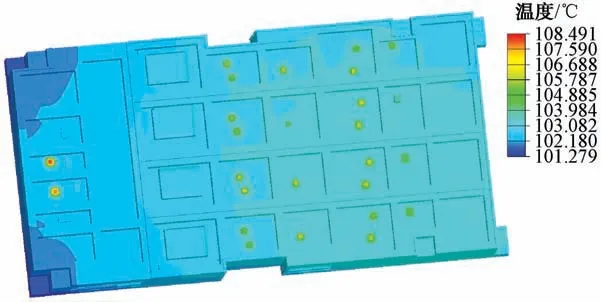

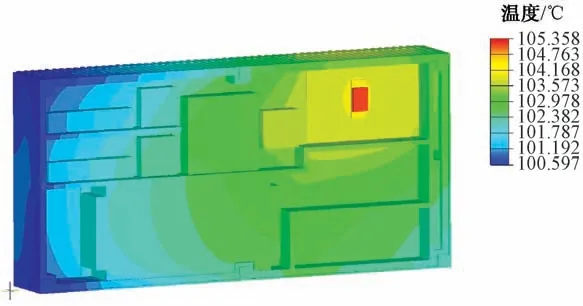

为进一步降低器件壳温,对信息处理模块盖板上散热齿参数进行优化,通过优化盖板厚度、散热齿高度及间距,改善信息处理模块的散热性能。优化后设备整体及模块温度分布如图3~图6所示,分析可知:

图3 设备整体温度分布云图

图4 信息处理模块印制板温度分布云图

图5 收发处理模块温度分布云图

图6 射频处理模块器件温度分布云图

(1) 当环境温度为+70℃时,设备整体最高温度为108.5℃,整机温升约为38.5℃;

(2) 信息处理模块中FPGA 温度最高,为105.5℃,低于其许用壳温;

(3) 收发处理模块器件最高温度108.5℃,低于器件的许用壳温,满足设计要求;

(4) 射频处理模块中功率管(热耗20 W)温度最高,为105.4℃,远低于功率管的许用壳温;

(5) 各模块器件最高温度均未超过其许用壳温,仿真结果表明设备在高温环境下可正常工作,这也说明设备热设计方案合理有效。

3 振动仿真分析

3.1 振动条件

设备随机振动试验按GJB150.16-1986 中有关规定进行,耐久试验量值为功能试验的1.6倍,时间为每轴向12.5 h,试验条件如图7所示。

图7 耐久振动试验条件

与冲击、加速度、功能振动等力学试验条件相比,耐久振动时间长,量值大,试验中最易出现设备损坏等故障,故本文只进行耐久振动仿真。采用随机振动条件下的设备结构剩余强度系数进行校核,其计算公式如下:

式中:为剩余强度系数,当其值大于1时表明强度满足设计要求;为材料屈服极限;为均方根应力值。

3.2 仿真模型建立

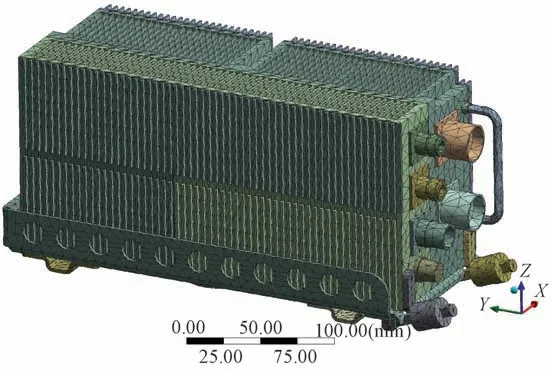

对安装托架进行适当简化,之后导入ANSYS Workbench中,建立力学仿真模型。对托架底部支架上用于和飞机平台固定的螺钉孔施加固定边界约束,采用自适应网格划分,对重点关注部位如锁钩、锁紧装置等主要承力部件进行网格局部加密,建立仿真模型如图8所示,模型中主要零部件材料属性参数如表3所示。

表3 主要部件材料属性参数表

图8 设备力学仿真模型

3.3 模态分析

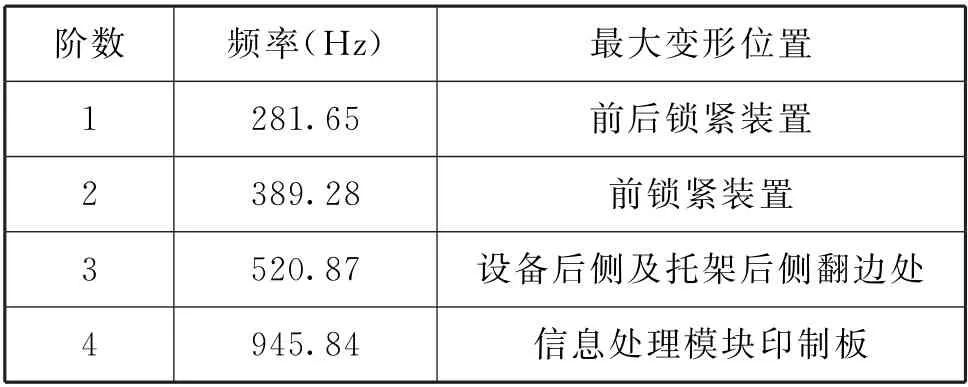

模态分析是结构动力学分析的基础,用于确定设备的固有频率和模态振型。在ANSYS Workbench中进行模态分析,仿真结果如表4所示,对应的模态振型如图9所示。

表4 模态分析结果

由图9分析可知:设备前3阶振型均表现为整体模态,第4阶振型表现为信号处理模块印制板的局部振动模态;设备1阶固有频率281.65 Hz,表明设备整体刚度较好。

图9 设备前四阶模态振型云图

3.4 随机振动分析

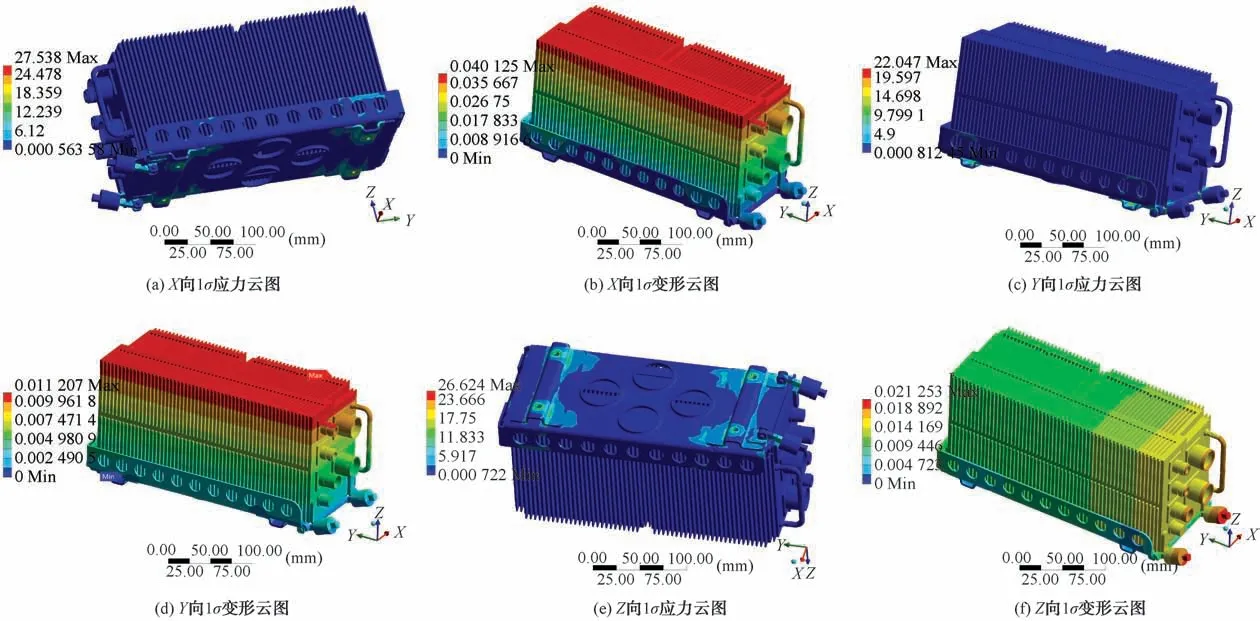

在模态分析的基础上,以图7所示试验条件为载荷输入,采用功率谱密度(PSD)法进行随机振动仿真,分析设备在、、向随机振动激励下的响应,分别提取3个方向上的1应力和1变形,结果如图10和表5所示。

表5 随机振动载荷下最大1σ 最大应力和1σ 最大变形

图10 随机振动载荷下设备应力和变形云图

分析可知:在、、向随机振动载荷作用下,由式(1)计算得到的设备结构剩余强度系数均大于1,其余部位的应力和变形值均较小,这表明设备强度足够,能满足机载平台振动环境适应性要求。

4 结束语

本文针对某机载电子设备安装平台的环境适应性要求,在产品研制阶段即采用数值仿真软件,对设备结构设计方案进行了散热和振动仿真验证,分析结果表明该设计方案有效可行,能够满足机载环境适应性要求。此外,文中采用的模块化设计思想和仿真分析方法,以及利用仿真手段识别结构设计中存在的风险点并进行修正和优化的设计思路,对其他类似产品的结构设计具有一定的参考价值和借鉴意义。