局部静载约束条件下动力扰动对煤岩损伤的影响

赵洪宝,刘一洪,刘 瑞,李金雨

(1.中国矿业大学(北京) 能源与矿业学院,北京 100083;2.深部煤矿采动响应与灾害防控国家重点实验室(安徽理工大学),安徽 淮南 232001)

煤是重要的传统化石能源之一,同时也是广义的岩石类材料。煤岩内部具有众多的微裂隙,微裂隙的扩展是煤岩产生宏观破坏的内在原因,同时,瓦斯的赋存状态会随着微裂隙的扩展发生改变。在现场,煤岩体在爆破开挖或机械凿岩过程中需要循环作业,此时,工程岩体承受的动荷载形式为循环冲击荷载[1-2]。

煤岩材料的强度、变形损伤规律等特征具有明显的率相关性[3-4],因此,煤岩在冲击荷载作用下的力学特征有别于准静态加载。煤岩的抗冲击能力、屈服强度、变形模量等力学参数均会随着加载速率的变化而变化[5-6]。大量学者对煤岩类材料进行了相关试验,例如,Toihidul等[7]基于落锤冲击加载装置对Paskapoo砂岩在不同应变率加载条件下的弯曲韧性指数和断裂韧度进行了试验研究,得到了应变率对Paskapoo砂岩的弯曲韧性指数和断裂韧度的影响规律;赵洪宝等[8]研究了双向静载约束条件下摆锤冲击对煤岩的损伤影响;刘军忠等[9]研究了角闪岩的平均应变率与其动态强度增强因子、抗压强度和比能量吸收的耦合关系,得到了岩样破坏应变随应变率增大而增大的结论,并分析了角闪岩在不同应变率加载条件下的应变率硬化效应。

在施加冲击荷载前,工程岩体往往处于一定静载约束的环境中,如掘进面或采煤工作面在施加冲击荷载前上覆岩体的重力对其产生了一定的约束作用。目前,涉及岩石在动静组合加载条件下的研究主要是通过对岩石试件预加轴向静载后进行冲击实现的。李夕兵等[10-11]基于SHPB装置对粉砂岩进行了一维动静组合加载试验,发现试样在动静组合加载下的强度大于其纯静载和纯动载强度,并且强度会随应变率的增大而增大;Tang等[12]基于改进SHPB装置,研究了蛇纹岩在不同轴压和循环冲击条件下的力学特性和破坏模式;Wang等[13]研究了不同含水率煤样在一维动静组合加载试验下的破坏特征;Zhao等[14]利用自行研制的多功能破岩装置,研究了动静组合加载的破岩效率,认为在一定程度上加大动载和静载可提高破岩效果。在实际矿山开采中,由于受地质构造、人工开挖,以及开采过程中顶板断裂、局部放震动炮等影响,煤岩体中的巷道或硐室常常处于非均匀静载约束环境中,而这种非均匀静载约束使煤岩体在受到冲击荷载后容易产生非对称或分区破坏现象,为工程岩体稳定性的维护带来了一定难度。而截至目前,有关非均匀静载约束条件下动力冲击对煤岩损伤影响的研究未见报道,基于此,将非均匀静载约束简化为局部静载约束,研究局部静载约束条件下动力冲击对煤岩分区破坏的影响规律。

1 试 验

1.1 试验设备及原理

为研究局部静载约束条件下冲击荷载对煤岩的损伤影响规律,研制了约束式摆锤冲击动力加载装置,如图1所示。该装置主要由圆柱体摆锤、摆杆、度盘、约束加载机构等组成,其中,约束加载机构可对试样施加不同面积的静载约束,通过调节摆杆的角度调整冲击荷载大小,有关该装置的详细参数见文献[8]。施加冲击荷载时,摆锤的中心点与试样的中心点相对应,为保证试样受力均匀,冲击时在试样冲击面上置一刚性垫片,刚性垫片尺寸与试样的冲击面尺寸一致。

图1 摆锤冲击动力加载装置

本试验中,以摆锤的冲量大小表征冲击荷载对煤岩的冲击强度,经计算摆锤单位面积上作用的冲量为[8]

(1)

式中h为摆锤高度。

煤岩的损伤变量可以通过超声波波速的变化表征,记煤岩的初始波速为v0,受到第n次冲击荷载后,煤岩的超声波波速变为vn,则煤岩的损伤量可表征为[15-17]

(2)

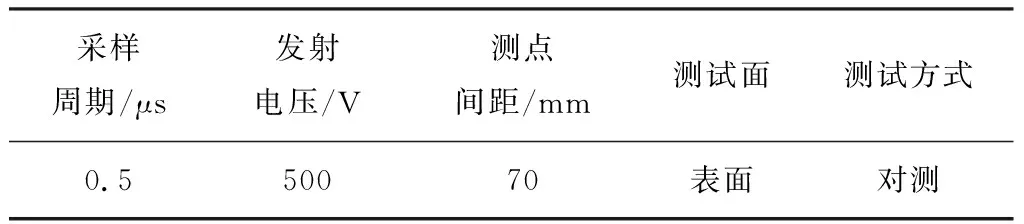

通过监测煤岩内超声波传播速度的变化间接表征岩石的损伤量,基于式(2)定量描述煤岩损伤量演化过程,损伤值为0~1。试验系统参数见表1。

表1 超声波装置系统参数的设置

1.2 试样选取

加工原煤试样时,严格按照国际岩石力学学会要求,采用湿式加工法将其加工成标准正方体试件。原煤试样尺寸均为70 mm×70 mm×70 mm,如图2所示。

图2 部分试样

开展试验前,对试样进行称重和超声波测强,剔除差异较大的试样,剔除后,所选取试样的基本物理参数如表2所示。

表2 试样超声波速分布特征

1.3 试验方案

本文主要研究煤岩在局部静载约束条件下,摆锤冲击对煤岩损伤的影响规律。试验时,首先对试样上表面的1/2面积施加静载约束,待施加的静载值达到预设值并稳定后对试样施加冲击荷载。在局部静载约束条件下,试样不同区域可能会产生不同的损伤规律。因此,试验过程中,沿着摆锤冲击方向将试样均分为A、B、C 3个区域,其中,A区域为完整约束区,B为过渡区,C为自由区,如图3所示。每次施加冲击荷载后,分别对A、B、C 3个区域的内部损伤以及表面裂纹演化情况进行监测和识别。

图3 荷载施加示意

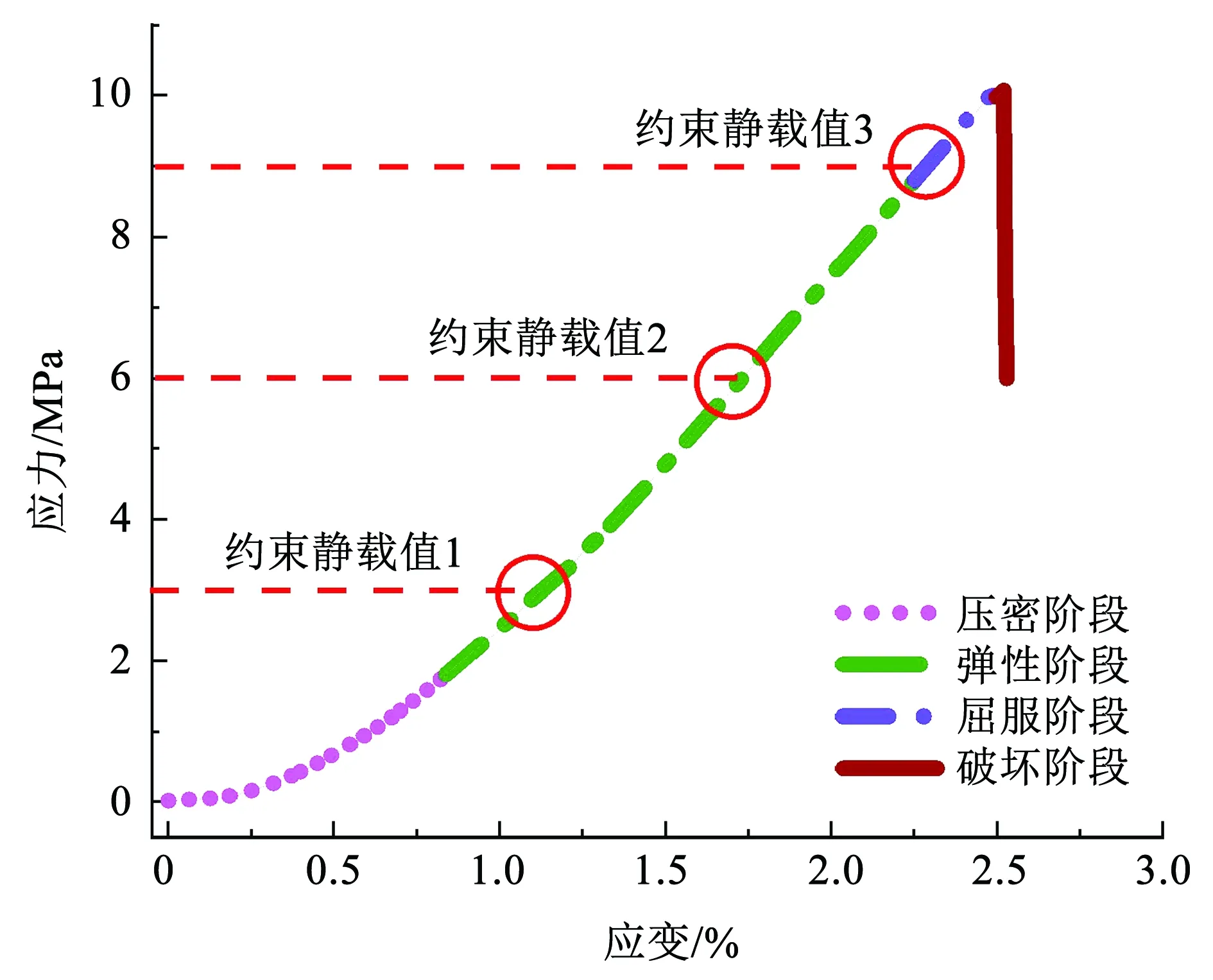

原煤试样的单轴应力-应变曲线如图4所示。对试样所施加的静载值主要依据煤样的单轴抗压强度进行设定,针对试样的弹性阶段和屈服阶段选取3个静载值,即3、6和9 MPa 3种情况,同时,增加一组无静载约束条件下的摆锤冲击试验作为对比分析。

图4 试样应力-应变曲线

通过调整摆杆的摆角使摆锤处于不同高度,可对试样施加不同冲量的冲击荷载。为了研究不同冲击方式对煤岩损伤的影响,分别采用恒定冲量循环冲击和递增冲量循环冲击两种动力冲击方式对试样施加冲击荷载,直至试样完全破坏。每组试验重复进行3次,以减少试样离散性造成的误差,获得具有代表性的试样损伤规律,具体试验方案见表3。

2 恒定冲击对煤岩分区损伤的影响

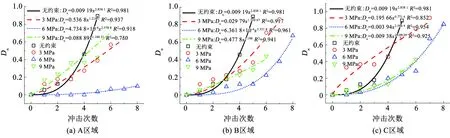

恒定冲击是指对试样施加恒定冲量的循环冲击荷载。根据表3恒定冲量循环冲击试验方案和煤岩损伤因子计算公式,对煤岩在不同局部静载值约束条件下受冲击作用后的损伤因子进行计算,研究煤岩在A、B、C 3个区域内微结构演化规律,并分析不同静载值约束条件对煤岩的分区损伤影响。

表3 试验方案

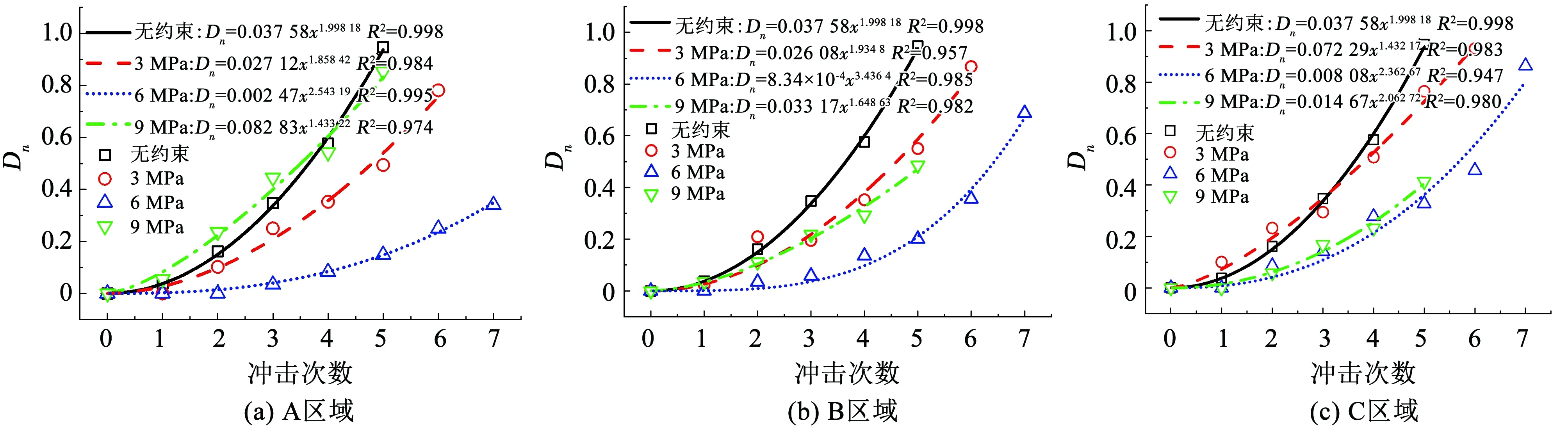

试样各分区损伤因子与循环冲击次数呈指数函数关系,拟合曲线如图5所示。总体上,在静载约束条件下试样各区域的损伤量均小于无约束试样。当约束静载值不为0时,在A区域,即全面积静载约束区,静载值为9 MPa时损伤量最大,这是因为试样处于屈服阶段,其内部初始损伤程度较高,弱化了其抗冲击能力。静载值为6 MPa时,A区域的损伤量小于3 MPa约束的试样,这说明在保证煤岩处于弹性阶段的前提下,静载值越大,煤岩的抗冲击能力越强。在B区域,即静载约束过渡区,6 MPa约束条件下对微结构扩展的抑制能力最强,试样的损伤因子最小,静载值为9 MPa时试样的抗冲击能力强于3 MPa约束的试样,与A区域的情况相反,这主要因为9 MPa约束对试样微结构扩展的抑制能力强于3 MPa约束,并且试样在B区域的初始损伤程度较A区域低。在C区域,静载值为3 MPa时试样抗冲击能力最小,而6和9 MPa约束下试样的抗冲击能力相差不大。局部静载约束条件下一般不会对C区域造成初始损伤,C区域的抗冲击能力主要取决于静载值在该区域的传递效率,9 MPa约束时,由于A区域处于屈服状态,对静载约束在C区域的传播起到了一定的腐蚀效应,导致9 MPa约束条件下C区域的抗冲击能力并没有较3和6 MPa约束时得到显著提高。基于上述分析,在不同局部静载约束条件下,损伤因子在不同区域呈现不同的分布规律,总体上,静载值为6 MPa时,试样在各区域的抗冲击能力均强于其他试样,因此,对于单向局部静载约束的工程岩体,当静载值达到保持岩体处于弹性阶段的上限值时,可最大限度提高岩体各区域的抗冲击能力。

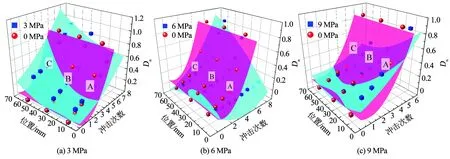

图5 恒定冲量冲击分区损伤特征

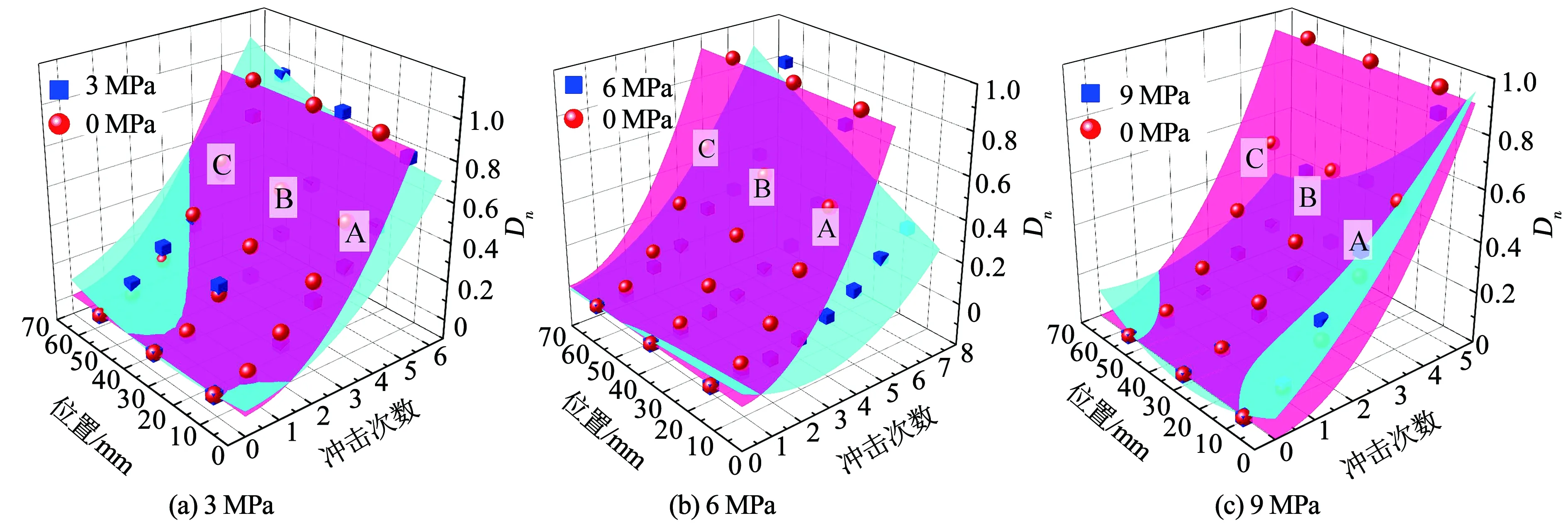

在不同静载约束条件下试样内部各区域损伤因子Dn与循环冲击次数和位置的拟合关系如图6所示。随着冲击次数增加,静载约束条件下煤岩的损伤量明显小于无静载约束煤样,说明静载约束可以提高煤岩的抗冲击能力。局部静载约束条件下煤岩的损伤演化呈明显的分区特征,当静载值为3 MPa时,C区域损伤最大,B区域次之,A区域损伤最小,即分区的静载约束面积越大,其抗冲击能力越强,这是因为静载约束的存在使得煤岩内的部分微裂隙闭合,煤岩微裂隙总数量减少,同时,静载约束可以阻碍微裂隙的扩展,从而间接提高煤岩的抗冲击能力。当静载值为6 MPa时,试样的分区损伤特征与3 MPa约束下的试样较为一致,但煤样的抗冲击能力得到进一步提高。当静载值为9 MPa时,试样的分区损伤特征发生变化,其中,受静载约束面积最大的A区域损伤量最大,而B区域和C区域损伤量较小。这是因为当静载值为9 MPa时,原煤受约束区域达到了屈服状态,施加冲击荷载前累积了较高的能量和塑性变形,内部微结构处于扩展的临界状态,即静载约束对试样造成了初始损伤。由于A区域的约束面积最大,其初始损伤程度最高,抗冲击能力最差。

图6 恒定冲量冲击整体损伤特征

3 递增冲击对煤岩分区损伤的影响

递增冲击是指试样所受冲击荷载的冲量是从小到大逐渐增加的。递增冲击作用下煤岩内部损伤演化规律与恒定冲击不同,因此,按照表3开展了不同局部静载约束条件下递增冲击对煤岩损伤演化规律影响的试验。

递增冲击下不同区域损伤因子与循环冲击次数的拟合关系如图7所示。与恒定冲击相似,在静载约束条件下,试样各区域的损伤量均小于无约束试样。当约束静载值不为0时,在A区域,由于9 MPa静载约束条件下煤岩的初始损伤程度最高,其抗冲击能力最差,而6 MPa约束条件下试样内微结构扩展受到的抑制力最高,试样的抗冲击能力最强。在B区域,6 MPa静载约束条件下试样的抗冲击能力最强,而3和9 MPa约束下试样的抗冲击能力相差不大。在C区域,静载值为3 MPa时试样的抗冲击能力最差,而6和9 MPa约束下抗冲击能力相差不大。

图7 递增冲量冲击分区损伤特征

在不同静载约束条件下试样内部各区域损伤因子Dn与循环冲击次数和位置的拟合关系如图8所示。对比图6可知,在递增冲量循环冲击作用下,煤岩依然存在较为明显的分区破坏特征,并且与恒定冲击作用下煤岩的分区损伤特征相似,在试样未达到屈服状态前,静载约束面积越大,其抗冲击能力越强。

图8 递增冲量冲击整体损伤特征

综上,递增冲量循环冲击与恒定冲量循环冲击对煤岩造成的分区损伤特征是一致的,这说明不同的冲击方式会改变局部静载约束条件下煤岩的损伤效率,但并不会改变其分区损伤特征。对比图5(c)和图7(c)可知,不同静载约束条件下C区域的抗冲击能力均高于无静载约束的试样,这说明虽然C区域表面未直接施加约束,但约束区对C区域起到了保护作用,增加了C区域的抗冲击能力。

4 冲击方式对煤岩损伤的影响

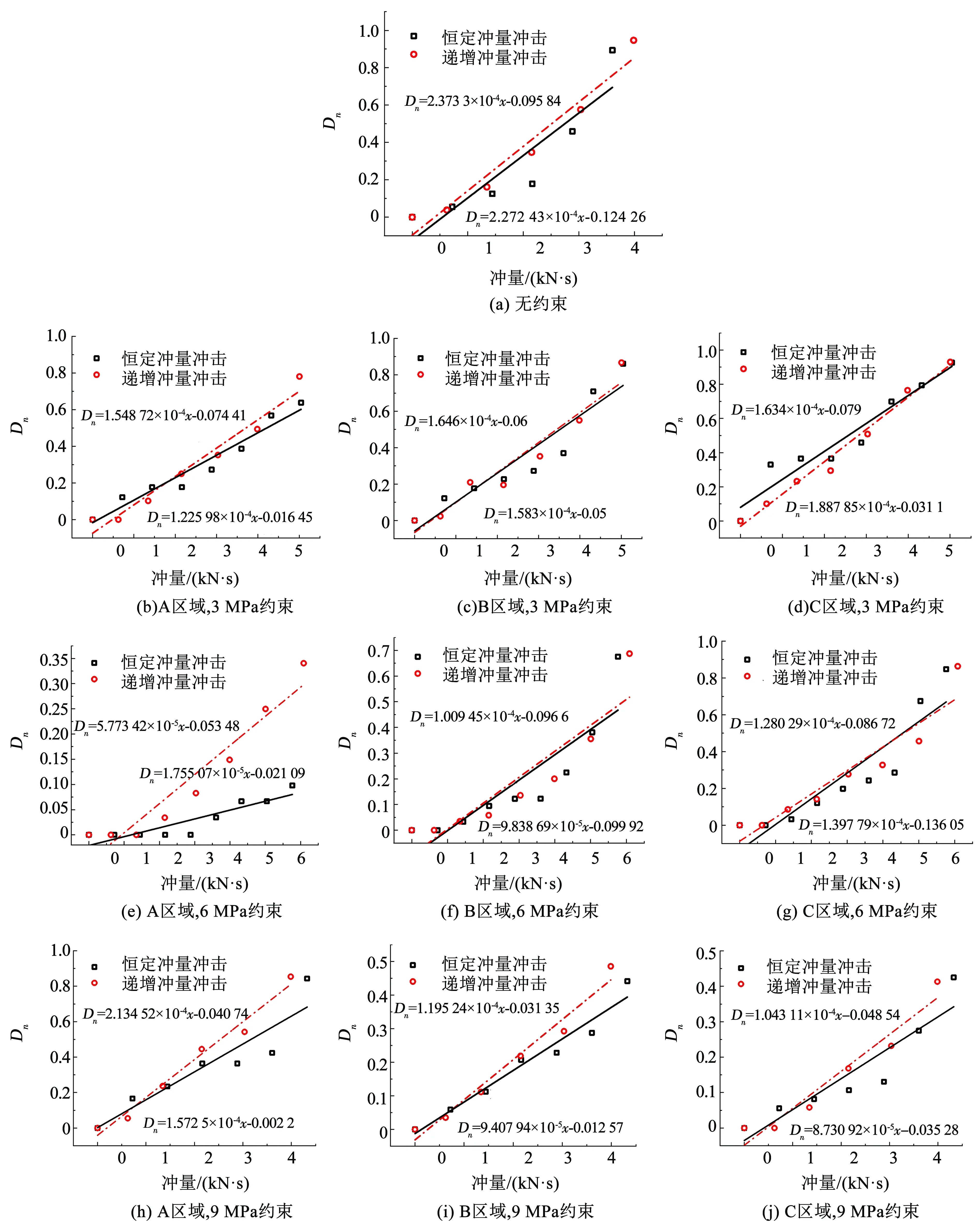

累计冲量相同而冲击方式不同时可能对煤岩的致损效率不同,基于此,分别对恒定冲量循环冲击和递增冲量循环冲击作用下试样的损伤演化情况进行对比分析,如图9所示。为了更加直观地体现两种冲击方式的破岩效率差异,对试验数据点进行了线性拟合。

图9 不同冲击方式损伤因子演化对比分析

在无静载约束条件下,当累计冲量相同时,递增冲击对煤岩造成的损伤量大于恒定冲击,并且递增冲击损伤曲线的斜率也更高,说明无静载约束时,递增冲击的破岩效率更高。当静载值为3 MPa时,3个区域递增冲击损伤曲线斜率均大于恒定冲击,其中A区域递增冲击的破岩效率明显高于恒定冲击,B区域和C区域的破岩效率相差不大。当静载值为6 MPa时,递增冲击损伤曲线斜率在A区域和B区域均大于恒定冲击,C区域则相反,在B区域和C区域内两种冲击方式的破岩效率相差不大。当静载值为9 MPa时,3个区域内递增冲击损伤曲线斜率均大于恒定冲击,并且递增冲击破岩效率明显高于恒定冲击。在不同局部静载约束条件下,恒定冲量循环冲击与递增冲量循环冲击的破岩效率差异主要体现在A区域,并且静载值越大,两种冲击方式的破岩效率差异越大,这说明静载约束面积和静载值的增加均会提高煤岩损伤因子对冲击方式的敏感度。

综上,在局部静载约束条件下,递增冲量循环冲击对煤岩的致损效率总体上高于恒定冲量循环冲击,因此,当工程岩体处于静载约束环境中时,可以考虑改变冲击方式来提高破岩效率。需要注意的是,在本次试验中,递增冲量循环冲击的破岩效率高于恒定冲量循环冲击,但煤岩的致损效率不仅与冲击方式的选取有关,还与循环冲击选取的单次冲量值、静载约束条件、煤岩内部微结构分布特征等因素有关,因此,关于上述两种冲击方式对煤岩致损效率的严格定义还需进一步深入研究。

5 煤岩裂纹扩展规律

煤岩表面裂纹的萌生、起裂和扩展本质上是其内部微结构演化的总体反映。基于此,对试样在不同静载约束条件下表面裂纹细观演化规律进行了监测。

5.1 裂纹扩展形态及分析

试样在不同静载约束条件下表面裂纹的演化规律如图10所示。在无约束条件下,首先在试样的边角出现裂纹,随着冲击次数增加,边角处的微裂纹不断衍生、扩展。边角处裂纹扩展一定程度后,试样中心出现一条倾斜主控裂纹,随着冲击次数增加,裂纹宽度不断变大,最终贯穿整个试样,导致试样整体发生破坏,试样破坏较为均匀,裂纹与水平方向夹角为30°~60°。当静载值为3 MPa时,首先在试样的B区域和C区域交界处出现一条近似竖直的主控裂纹,裂纹与水平方向夹角约81°。随着冲击次数增加,主控裂纹逐渐变宽,并向C区域衍生多条裂纹直至试样破坏。受静载约束影响,试样宏观裂纹扩展的分区特征较为明显,其中,C区域裂纹密度最高,B区域次之,而A区域宏观裂纹最少。这主要因为静载约束的存在对裂纹的扩展起到了抑制作用,B区域和C区域的静载约束面积较小,从而对裂纹扩展的抑制作用小于A区域,导致裂纹沿着对其阻碍作用相对较小的B区域和C区域扩展、衍生,最终使试样的裂纹扩展情况呈现分区特征。当静载值为6 MPa时,试样首先在C区域出现微裂纹,随着冲击次数增加微裂纹不断扩展、贯通,随之在B区域和C区域交界处出现两条主控裂纹,两条主控裂纹与水平方向夹角分别为77°和85°,其中,主控裂纹Ⅲ近似呈竖直方向扩展,而主控裂纹Ⅳ朝着C区域扩展。随着主控裂纹的进一步发育,试样发生分区破坏,其分区特征与3 MPa约束试样相似。当静载值为9 MPa时,试样首先在A区域出现两条主控裂纹Ⅰ与Ⅱ,裂纹倾角分别为83°和75°,近似沿着竖直方向扩展,随着冲击次数增加,B区域和C区域分别出现主控裂纹Ⅲ和Ⅳ,裂纹倾角分别接近70°和48°,随着4条主控裂纹的不断发育,试样发生破坏。在9 MPa约束条件下,宏观裂纹的分区特征表现为A区域裂纹密度最大,B区域次之,C区域裂纹密度最小,与3和6 MPa约束试样的裂纹分区情况相反,这是因为当静载值为9 MPa时,原煤受约束区域达到了屈服状态,累积了较高的能量和塑性变形,内部细观微结构得到充分发育,导致静载约束区在冲击荷载作用下宏观裂纹扩展、发育的程度更高。

图10 裂纹演化规律

综上,煤岩试样表面主要以拉伸裂纹为主,无静载约束时,裂纹沿倾斜方向扩展,而在局部静载约束条件下,约束区域内的裂纹主要沿竖直方向扩展,非约束区内的裂纹主要沿倾斜方向扩展。这是因为约束区内试样沿着竖直方向的变形和能量耗散受到抑制,在冲击作用下,试样的变形量和耗散能主要沿着水平方向传播,造成约束区内产生水平方向的拉应力,从而产生沿竖直方向扩展的拉伸裂纹。试验过程中发现同组不同试样表面裂纹的密度、主控裂纹数量、裂纹的扩展方向有差别,经统计,同组不同试样表面主控裂纹扩展角度的差别在0°~18°,对试验结论准确性的影响不大。

对比试样内部损伤因子的分布规律可知,煤岩内部损伤和宏观裂纹扩展的分区特征较为一致,这说明内部微结构的发育、贯通是煤岩产生损伤的直接原因。为了减小试验误差,本次试验选取的试样均取自河南省赵固二矿,试验过程中发现,煤岩的非均质特征导致同组不同煤样的超声波速大小和表面裂纹密度有细微差别,但同组不同试样的损伤量和裂纹分布规律均表现了明显的分区特征,试样个体差异对其分区损伤特征的影响较小。

5.2 局部静载约束与煤样表面裂纹分形维数的关系

分形理论被提出以来,逐渐成为表征岩石细观裂隙特征的重要研究手段。盒维数法通过采用不同尺寸的正方形格子(δ×δ)覆盖岩石表面的目标裂纹,得到不同尺寸下覆盖裂纹的正方形格子数目N(δ),然后通过式(3)计算出裂纹的分形维数,该方法目前在分形岩石力学中得到了广泛应用。

logN(δ)=loga-Dlogδ

(3)

式中:δ为方格尺寸,a为常数,D为分形维数。

利用MATLAB分形维数计算程序,对图10中试样临近破坏时的裂纹图片进行识别计算,结果如图11所示。计算结果表明,在不同静载约束条件下,煤岩表面裂纹覆盖的方格尺寸δ与方格数目N(δ)具有较好的线性关系,试样拟合曲线相关系数均在0.9以上,表明在不同局部静载约束条件下煤岩表面裂纹扩展具有分形特征。

图11 煤样表面裂纹分形维数计算结果

根据不同静载约束条件下试样表面分形维数的计算结果,绘制试样表面裂纹分形维数与约束静载值的关系,如图12所示。可以看出,随着静载值增加,试样表面裂纹的分形维数先减小后增加,当试样为弹性状态时,静载值越大,分形维数越小,并且分形维数小于无静载约束试样。当试样为塑性状态时,分形维数大于无约束试样。分形维数与裂纹扩展的复杂程度呈正相关,基于前述,当试样处于弹性状态时,增加局部约束静载值不仅能够提高煤岩的抗冲击能力,还可以降低裂纹的分形维数,即裂纹扩展的复杂程度。而当试样处于塑性状态时,约束静载的存在虽然可以增加煤岩的抗冲击能力,但增加了煤岩表面裂纹扩展的复杂程度,这对于工程岩体稳定性的维护较为不利。

图12 分形维数与静载值的关系

6 结 论

1)局部静载约束提高了煤岩的抗冲击能力,煤岩损伤演化呈明显的分区特征。在弹状态下,静载值越大,煤岩的抗冲击能力越强,并且煤岩约束区的抗冲击能力强于非约束区。在塑性状态下,损伤因子的分区特征发生变化,煤岩非约束区的抗冲击能力强于约束区。

2)总体上,递增冲量循环冲击对煤岩的致损效率高于恒定冲量循环冲击,两种循环冲击方式破岩效率的差异主要体现在完整约束区,并且静载值越大,损伤因子对冲击方式的敏感程度越高。

3)在局部静载约束条件下,煤岩的裂纹扩展情况呈现明显的分区特征,损伤因子和宏观裂纹扩展的分区特征较为一致。在弹性状态下,静载约束对裂纹的扩展起到抑制作用,裂纹主要沿着对其阻碍作用相对较小的非约束区扩展、衍生。在塑性状态下,裂纹主要在A区域扩展。在冲击作用下,受约束试样的变形量和耗散能主要沿着水平方向传播,造成约束区内产生水平方向的拉应力,试样表面主要以拉伸裂纹为主。

4)随着静载值增加,试样表面裂纹的分形维数先减小后增加。当试样为弹性状态时,静载值越大,分形维数越小,并且分形维数小于无静载约束试样。当试样为塑性状态时,分形维数大于无约束试样。塑性状态下约束静载可以增加煤岩的抗冲击能力,但增加了表面裂纹扩展的复杂程度,对于工程岩体稳定性的维护较为不利。