等离子体光学加工关键技术研究现状

焦培琦,辛 强,吴 湘,吴永前,范 斌,陈 强

(中国科学院大学 光电技术研究所,四川 成都 610209)

引言

科技发展驱动着现代光学技术的发展,对宇宙和生命起源的探索使得光学系统朝着大型化、巨系统和高精度的方向发展。特别是国内外正面临激光约束核聚变、同步辐射、空间光学、极紫外光刻和大口径望远镜等一系列大科学工程光学元件的研制任务。这些系统采用的光学元件对元件表面质量的要求更为严苛,不仅要求极高的面形精度和极低的表面/亚表面损伤,还要求超快的制造效率。例如,EUV光刻技术要求光学零件面形精度和粗糙度均低于0.1 nm[1];激光核聚变点火装置中部分光学器件要求在加工过程中不引入表面/亚表面损伤。正是现代光学系统极端特征所面临的重大技术挑战驱动着光学加工技术的前进与革新,磁流变抛光、气囊加工、弹性发射加工、等离子体加工等先进光学制造技术应运而生。

等离子体加工技术作为一种非接触式的化学加工方法,是多学科交叉出现的新型光学加工技术,与应力盘、小磨头等传统加工技术相比:等离子体加工时与工件表面无机械式接触,不产生加工应力,不会对元件表面/亚表面产生损伤;并且无需研抛磨料与冷却液,加工产物为挥发性物质,属于清洁加工;与磁流变抛光、弹性发射加工等新型加工技术相比:等离子体加工在大气压条件下加工,无需真空条件,发生器多样,可实现多种分辨率的去除函数,完成对精细结构光学元件的高分辨率修形加工,并且等离子体流体粘度小,柔性度高,对自由曲面的适应性更强,适于加工自由曲面光学元件。

等离子体加工技术的发展为光学零件的高效、高精度研制,突破大科学工程发展的瓶颈提供了有效的解决方案,国内外研究机构对该技术也开展了大量研究。本文在详尽调研等离子体加工技术发展历程与研究现状的基础上,对等离子体加工工具分类与研制、关键技术问题研究等方面的进展进行综述和分析,并简要介绍了近年来出现的应用前景广泛的其他等离子体光学加工技术及其应用。

1 等离子体光学加工基本原理与分类

1.1 等离子体加工基本原理

等离子体加工的基本原理如图1所示[2],在外加高频电磁场的作用下,氦气或氩气等惰性气体发生电离形成宏观电中性的高活性等离子体,将通入的反应气体激活为化学活性粒子,在气体射流作用下喷射到工件表面并与表面材料发生化学反应,形成挥发性产物实现工件材料的去除加工。对于硅基材料,如熔石英,其反应气体常采用CF4等含氟气体,其化学反应方程式如下:

图1 等离子体加工示意图Fig.1 Schematic diagram of plasma processing

SiO2+CF4→SiF4↑+CO2↑

1.2 等离子体加工技术分类

鉴于等离子体加工技术具有高效、无损加工等优势,该技术受到各国学者的广泛关注。Perkin-Elmer公司最早将等离子体加工应用于光学元件的加工中,之后各国研究机构相继提出用于光学元件制造的等离子体加工方法,并根据加工需求的差异研发了不同的等离子体加工装置。

根据等离子体激发频率的不同,发生设备可分为微波等离子体设备和射频等离子体设备,其中微波等离子体频率一般为2.45 GHz,射频等离子体频段范围较多,主要有13.56 MHz、27.12 MHz、40.68 MHz和150 MHz几种频率。其中射频等离子体根据其激发原理不同,分为射频感性耦合等离子体(radio frequency inductively coupled plasma,RF-ICP)和射频容性耦合等离子体(radio frequency capacitively coupled plasma,RF-CCP)。

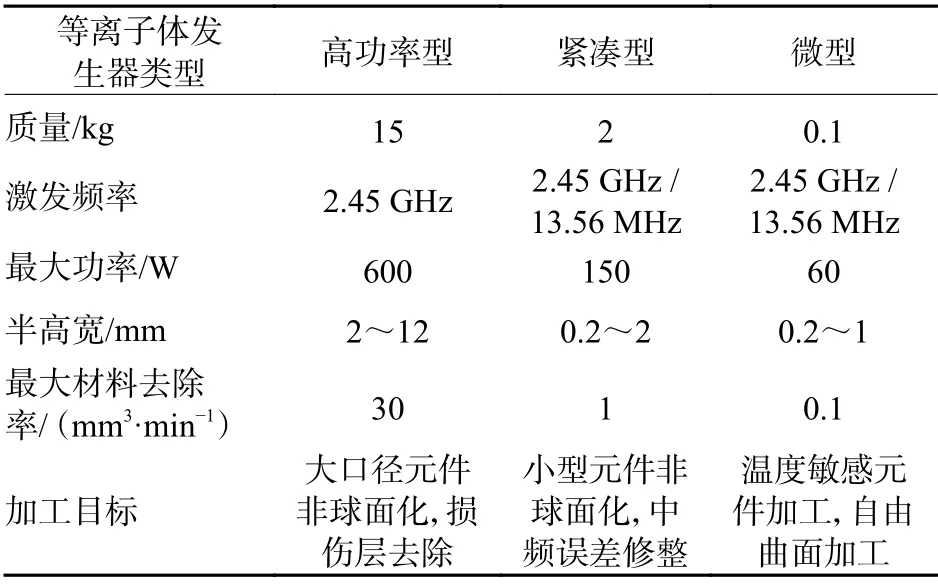

针对微波等离子体:英国克兰菲尔德大学(Cranfield University)首先提出一种基于2.45 GHz的微波等离子体装置用于进行表面处理[3-5]、而德国莱布尼茨表面改性研究所(leibniz institute for surface modification germany,IOM)提出了基于2.45 GHz微波等离子体用于加工光学元件[6-7],发生器结构如图2所示[8]。为了满足不同加工需求,IOM研制了不同口径的射流发生器,各种口径的等离子体发生器特征和加工目标参见表1[9-10]。

表1 3种类型的等离子体发生器Table 1 Three types of plasma generators

相对于微波等离子体和RF-ICP,RF-CCP由于采用了电极激发方式,所以其发生器的形式最为丰富。根据电极布局形式,RF-CCP发生器可以分为平板电极式、同轴射流式和电晕放电式。平板电极式RF-CCP结构如图2(b)所示[11],工件置于上下电极之间,由于等离子体放电对电极间距较为敏感,间距变化会影响等离子的放电效果,可以利用等离子体间距大小影响材料去除率,实现对光学微结构的加工;图2(c)给出了一种同轴射流式RF-CCP发生器结构[12],其在等离子发生器内外电极间增加了陶瓷喷头作为介质阻挡层,可提高放电均匀性,结构紧凑,材料去除率高,且该发生器有2种工作模式,即可工作于同轴射流式加工模式,也可实现电晕射流式的加工模式。根据同轴射流式RF-CCP的结构可以看出:等离子体在引入工件表面过程中,会与周围大气粒子发生能量交换,发生能量损失,导致工件表面的等离子体活性有所降低,从而影响加工效率;电晕放电式RFCCP结构如图2(d)所示[13],该结构由射频电源驱动的针状电极和接地的板电极构成,放电区域位于针状电极与板电极之间。电晕放电式是目前RFCCP最常用结构,原因是相对于平板电极式,该结构紧凑灵活,去除函数分辨率高,易于实现光学元件面形误差的扫略修整;相对于同轴射流式,该结构的工件位于针状电极和平板电极之间的高活性等离子体激发区域,因此材料去除率更高。

日本大阪大学提出化学蒸发式等离子体加工技术(plasma chemical vaporization machining,PCVM )也是基于电晕放电式的等离子体发生工具[14-15],PCVM可使用13.56 MHz~300 MHz范围内的射频功率源激发等离子体,通常采用的激发频率为13.56 MHz和150 MHz两种。主要电极类型有类似电火花放电的线电极、片状直线电极、圆片电极以及环形片状电极,不同电极示意如图2(e)所示[16];在加工时可用高速旋转柱状电极实现对工件的平坦化加工[17];采用球状电极,管电极或旋转电极与管电极相结合的方式实现对非球面工件的修形加工[18-19]。

图2 不同发生器的结构图Fig.2 Structure diagram of different generators

RF-ICP发生器结构如图2(f)所示[2],采用了激发能力较强的电感线圈激发,避免了像容性耦合等离子体那样采用金属电极激发,具有高温、高焓、化学活性强、清洁无污染等特点,也是等离子体加工的重点研究方向。

2 等离子体加工关键技术研究

等离子体加工作为非接触式的化学流体加工方法,研究涵盖等离子体本身的活性粒子激发、加工表面生成机理、射流特性、热效应等研究内容,还包括了光学加工去除函数与工艺定位研究,因此下面将围绕上述研究内容,对等离子体加工所涉及的关键技术问题研究现状进行分析,阐述内容与脉络如图3所示。

图3 等离子体加工关键技术主要研究内容Fig.3 Main research contents of key technology of plasma processing

2.1 等离子体激发组分、热力学与输运参数研究

等离子体作为“物质第四态”,由电子、离子以及未电离的中性基态粒子等组成,虽然等离子体宏观呈电中性,但由于含有大量的自由电子和离子,因此具有显著的电磁流体特性,可与外加电磁场产生强耦合,捕获电磁场能量,形成高能态激发处于等离子体中的物质。等离子体研究涉及流体力学、电磁学、传热学、化学等众多学科,且根据采用的等离子体气体及反应气体,涉及数十甚至上百种粒子激发与化学反应流程,反应过程极其庞杂,研究难度非常大[20]。随着等离子体研究技术的发展,基于数值理论的仿真建模成为研究等离子体加工的有效手段[21-22]。仿真建模可对等离子体加工过程进行分析,克服实际试验中的等离子体诊断设备缺乏、诊断设备精度不足和环境影响等不利因素,具有高效、低成本等特点,对理解等离子体发挥了重要作用。

要建立等离子体仿真模型,理解等离子体激发过程及其物理化学特性,须详尽分析等离子体能量耦合过程、激发物理化学反应和细致平衡过程,图4总结了等离子体加工建模的研究内容逻辑关系,由此可知,模型的基本输入条件是确定的等离子体发生器结构参数和输入工艺参数;在上述参数确定的条件下,根据化学元素守恒定律、电荷准中性条件、Dalton 分压定律、Saha-Eggert电离方程以及Guldberg-Wagge 分子解离方程计算出平衡状态下的等离子体组分[23-24];并利用菲克定律、欧姆定律和粘滞定律等求解出等离子体射流建模所必需的、对组分有强烈依赖关系的等离子体热力学参数(焓值、熵值、比热和各组分的质量密度)和输运参数(扩散系数、电导率、热导率和粘滞系数)等物性参数[25];将求解出的物性参数耦合到有限元仿真软件,建立多场(电磁场、流场、传热传质和物理化学反应)综合作用下的等离子体加工仿真模型[26-27],从而对激发等离子体活性粒子与物性参数进行研究。研究人员常通过Comsol、Ansys等软件对等离子体激发过程中涉及到的流场、温度场等物理场进行分析。例如光电技术研究所的张仕杨等人利用Comsol仿真软件,对等离子体在矩管内的流场、温度场等进行了仿真分析,仿真结果验证了在RF-ICP加工时矩管损坏的原因主要是由于矩管内部存在回流所导致的[28]。

图4 等离子体仿真建模基本逻辑Fig.4 Basic logic of plasma simulation modeling

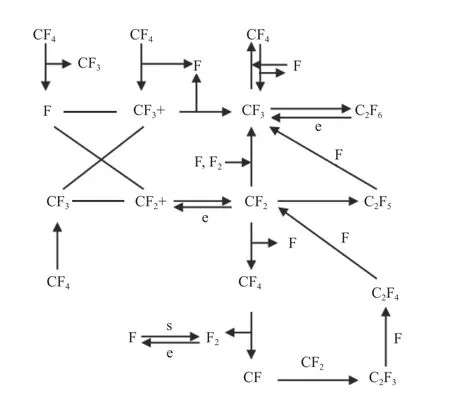

等离子体组分、热力学与输运参数是建立等离子体仿真模型的基本条件,研究人员在分析反应路径的基础上,对硅基材料刻蚀用的各种氟基气体(如NF3、CF4等)及其混合气体激发过程进行了大量研究[29-33],使得氟基气体激发组分与物性参数研究得以逐步完善。

图5给出了CF4等离子体激发时涉及到的主要粒子种类[34],可见等离子体加工的物理化学过程十分复杂,并且其组分和物性参数也随温度发生变化。以典型的CF4气体为例,随着温度的增加,CF4浓度降低,解离出种类丰富的粒子,且被激发的活性粒子浓度随着温度升高急剧上升[35]。

图5 CF4等离子体激发主要化学反应与成分Fig.5 Diagram of dominant chemical reaction and constituents of CF4 plasma excitation

等离子体作为由粒子碰撞主导的电磁流体,在外加电磁场的作用下激发并维持放电,需要根据等离子体达到平衡或局部平衡状态的组分进行后续分析。因为如果宏观参数存在着空间不均匀性,必然会在微观上使粒子之间产生各个物理量如电荷、动量、能量和质量的转移交换,体现在宏观上就是热传导、电传导、粘滞和扩散等现象,这些现象统称为等离子体中的输运现象,相应的输运参量也就是等离子体的物性参数。等离子体输运过程通过电磁场、温度场、电流密度分布等间接与发生器功率、效率和稳定性等问题相联系。等离子体内部的输运系数,是研究和分析其中发生的各种化学反应和进程的基础,等离子体热力学性质和输运系数等物性参数与温度呈现出强相关性,温度对输运参数影响十分显著[35]。

2.2 等离子体射流特性研究

等离子体组分与物性参数为理解和分析等离子体特性提供了前提条件,要提高对等离子体加工的认识,还需要结合发生器特性研究等离子体特性。由于光学加工领域一般采用子孔径加工方法实现对光学面形的修整,因此不管是微波、射频感性耦合,还是容性耦合,等离子体一般采用工作于射流模式下的等离子体进行加工,而等离子体射流的特性(射流速度和温度等 )关系到材料表面去除函数形状、稳定性以及材料去除效率等。

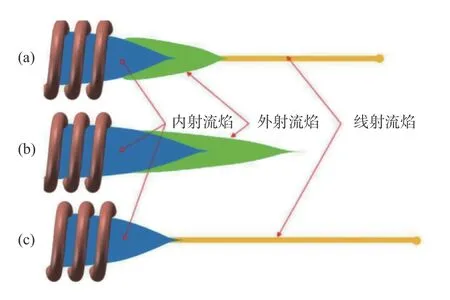

Jin等人对RF-ICP的射流进行了研究,结果表明受等离子体激发功率、气体流量、以及是否含有反应气体(CF4)等因素影响,如图6所示[36]:等离子体射流焰可以分为3种构型,并且表明图6(b)给出的射流焰型的旋转对称性最优,稳定性更佳,加工效果最好,更适用于光学加工[36]。

图6 ICP射焰的3种构型Fig.6 Three propagation modes of ICP emission flame

克兰菲尔德大学的研究人员对发生器外部的等离子体温度进行了研究,结果表明喷嘴出口处的纯氩等离子体温度高达6 000 K,添加反应气体后温度有一定降低,在5 000 K~6 000 K之间[37]。针对等离子体温度较高可能对加工产生的负面影响,提出了相应的优化措施,其一是增加等离子体炬和工件的相对运动速度,同时优化轨迹,从而降低工件表面的温度积累[38-39];二是采用附加束流喷嘴的方式(主要有拉瓦尔喷嘴和锥直型喷嘴),直接降低等离子体射流的温度,从发生器源头上解决问题[40-41]。

光电技术研究所的团队针对锥直形喷嘴展开研究,研究表明经过锥直形喷嘴束流后,等离子体射流速度从喷嘴入口2 m·s-1提升至出口16 m·s-1,射流温度从矩管中心区域3 500 K经过喷嘴后降低至1 900 K,说明该喷嘴可以显著提升射流刚性,增加抵抗外界干扰的能力,并且降低温度,有利于实际加工[28];Yu等人针对拉瓦尔喷嘴开展研究,发现经过拉瓦尔喷嘴的加速作用,等离子体在喷嘴喉口位置马赫数最高可达0.56,起到了显著的射流增速作用,并且随着激发区域的增加,温度逐渐降低,实现了对等离子体射流的提速和降温作用[42]。以上研究都表明加装喷嘴可以降低射焰温度和提高射流速度,而相对于拉瓦尔喷嘴,锥直形喷嘴通过改变喷嘴出口直径,可以获得不同分辨率的去除函数,实现对不同频段面形误差的修整,得到了广泛的应用。

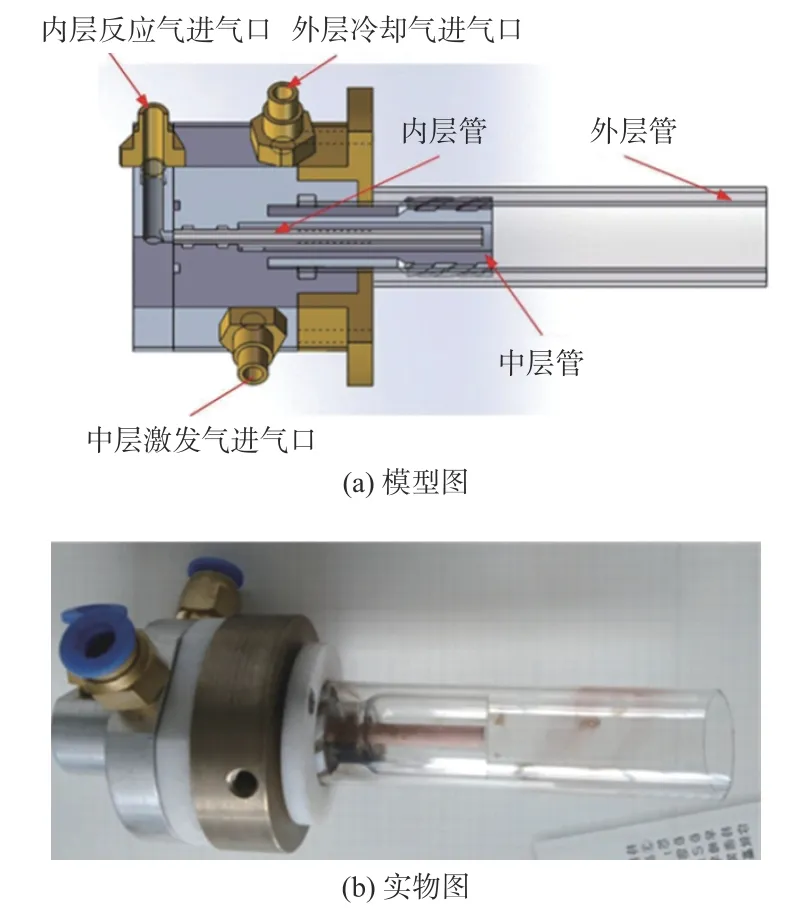

自基于RF-ICP的光学加工技术提出以来,该技术都是基于标准Fassel式(如图2(f)所示 )炬管开展光学加工,而该矩管的价格较为昂贵,并且会随着加工时长而损耗,光电技术研究研究团队针对这一问题研制出了分体式矩管,模型和实物如图7所示[28],相对于标准式矩管,该矩管内层管和中层管可选用耐腐蚀的刚玉材料,同时进气结构为斜孔-旋气槽式,使气体通过后可形成螺旋气流,既保证了气体混合时的均匀性,又提高了射流的稳定性。

图7 分体式矩管模型和实物图Fig.7 Split rectangular tube model and physical drawing

为保证其激发效率,常用的RF-ICP发生器工作功率为千瓦级,使其激发区域温度较高。Jin等人针对该问题,提出了新型RF-ICP发生器,该发生器可产生并稳定工作于百瓦级(156 W~600 W)的低功率感应耦合等离子体,并且将发生器线圈区域的等离子体温度从大于6 000 K降低至2 000 K左右,采用喷嘴后的加工区域温度更是降低到385 K[43],且具有较好的稳定性,为光学元件的高效率、安全加工提供了支持。

针对功率在300 W以下的2.45 GHz微波等离子体,Arnold等人对混合等离子体特性进行了研究,研究表明:等离子体喷射尾羽长度约20 mm~30 mm,在喷嘴出口处的等离子体激发温度为6 400 K,转动温度约为800 K。随着距离喷嘴出口距离的转动增大,温度逐渐上升,当输入功率为90 W时,温度从近喷嘴处的800 K上升到距离喷嘴出口15 mm处的2 300 K,之后随着距离增加,温度开始下降。随着与喷嘴距离的增加,等离子体激发温度逐渐降低,在距离喷嘴出口15 mm时激发温度降到了4 200 K左右[44]。

相对于RF-ICP和微波等离子体,工作于13.56 MHz的RF-CCP的活性粒子激发效率相对较低,但其发生器形式多样可实现各种更高分辨率的加工。研究表明口径1 mm的针孔电极同轴射流式发生器,其等离子体流速在喷嘴处可以达到35 m·s-1左右,产生形状较好的近高斯型去除函数[45],以实现对微细结构的光学元件的加工。

综上可知,等离子体射流特性与发生器结构、气体流量和功率等参数有很强的相关性。所以在用等离子体进行实际的光学加工时,针对不同的发生器设备,需要在加工前进行工艺参数实验,获得适合的加工参数,以满足不同的加工需求。

2.3 界面物化反应与损伤去除机理研究

等离子体加工通过激发反应气体产生用于刻蚀的含F活性基团,活性基团在电磁场与流场作用下扩散到工件表面,并与工件表面接触发生化学反应实现材料去除。但等离子体中不仅激发出反应F活性基团,还有激发产生大量的CxFx基团(如图5所示)。并且活性粒子与基团不仅存在刻蚀反应,还存在聚合物沉积反应,因此加工后的光学表面会有一定程度的表面雾化,从而导致光洁度下降[46-48]。研究表明氟基气体刻蚀过程中的基体材料刻蚀和聚合物沉积现象共存[49-51]。图8给出了在刻蚀SiO2界面时的化学反应机制[51],可以看出表面沉积的聚合物层主要由氟基气体激发后的CxFx所致,而F原子反应与离子辅助表面反应可以消耗聚合物层。由于这种反应的存在,沉积和消耗可以达到一种平衡状态,因此聚合物层厚度不是无限增大,而是达到一种稳定的厚度状态[52-53]。对于基体SiO2的刻蚀,主要反应类型有2种,一种是CFn直接与基体SiO2发生反应,生成挥发性SiFn和CO2;另一种是聚合物层和等离子体中的CFx≤2与基体反应形成SiFxCO2,SiFxCO2可与活性F原子发生反应分解为SiFx,而SiFx进一步与扩散穿透聚合物层的F原子反应,最终生成挥发性SiFn。

图8 氟基气体刻蚀SiO2表面反应化学机制Fig.8 Schematic diagram of surface reaction chemical mechanism for SiO2 etching by fluorocarbon plasma

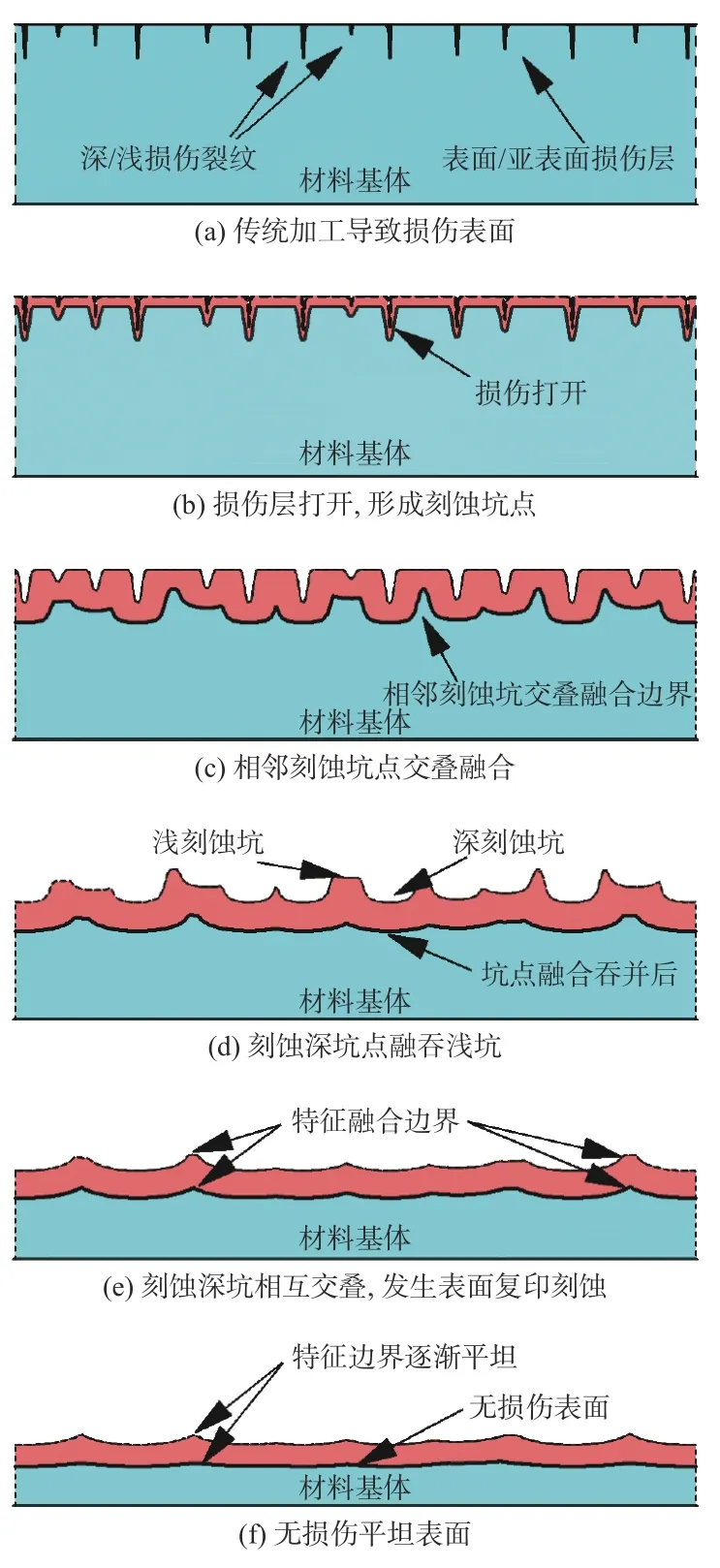

从上述过程可以看出,等离子体加工作为化学加工方式,没有机械力施加到工件表面,因此不会引入新的损伤,并且会缓解、降低甚至去除前序机械加工中引入的损伤。对低压条件下微观光学表面光滑过程研究结果表明,等离子体加工中的表面光滑行为可分为2种:各向异性刻蚀和各向同性刻蚀,在离子能量小于10 ev情况下,离子溅射导致的去除材料不会发生,因此溅射引入的表面损伤也不会发生[54]。等离子体作用下熔石英表面微裂纹的演变研究结果表明,大气条件下的等离子体加工虽然存在各向异性刻蚀,但该效应仅在微裂纹打开的初始阶段发挥作用。当裂纹打开后,各向异性刻蚀效应显著降低,无取向性的各向同性刻蚀将发挥主导加工作用[55-56]。基于各向同性刻蚀主导的加工机理,对图9 a)给出的随机损伤表面进行了等离子体加工表面演变仿真;图9 b)~f)给出了去除损伤层逐渐去除并获得平坦表面的演变仿真结果,可以看出表面演变主要分为以下几个阶段:

图9 等离子体加工去除表面/亚表面损伤过程示意图Fig.9 Schematic diagram of plasma processing for removal of surface and subsurface damage

a)传统方法加工导致的表面、亚表面损伤;

b)等离子体作用下打开损伤层微裂纹,形成刻蚀坑点;

c)相邻刻蚀坑点交叠融合;

d)深刻蚀坑点融合吞并(融吞)较小的刻蚀坑点,浅刻蚀坑点数量减少;

e)深刻蚀坑点交叠,材料进一步去除,刻蚀坑点数量无显著变化,发生表面复印刻蚀;

f)最终坑点交叠形成的特征融合边界逐渐平坦化,形成无损伤的平坦化表面。

综上所述,等离子体加工去除损伤获得无损表面的基本原理是各向同性刻蚀条件下的裂纹打开以及相互吞噬和合并的过程,因此该过程中的表面粗糙度将先恶化后变好。考虑到光学表面、亚表面损伤的随机性,损伤裂纹深度、密度以及分布等都具有十分强的随机性,因此等离子体去除损伤获得平坦化表面的过程中,上述几个阶段步骤可能会同时发生或持续较短的时间,例如损伤密度较大的情况下,裂纹的打开和合并会同时发生。表面的平坦化程度与裂纹分布特性也具有一定相关性,当裂纹密度大,且深度较为一致的情况下,采用等离子体加工可以快速获得无损伤的平坦化表面。需要注意的是,相对于损伤深度而言,密度对于等离子体加工获得平坦表面的影响更为显著,所以等离子体加工更适用于加工损伤分布均匀、深度较为一致且密度高的工件。在等离子体加工后,可采用平滑抛光去除裂纹打开形成的尖峰,然后再采用等离子体加工,这种等离子体加工与快速平滑抛光加工迭代的方式,更有助于快速获得无损伤光学表面。

2.4 去除函数研究

去除函数作为光学面形修整的关键输入控制参量,其模型准确性和长时稳定性,决定着驻留时间计算和修形的准确性,影响加工精度与收敛率。在确定性加工中,能否得到一个准确稳定的去除模型,是实际生产加工的关键。

等离子体加工去除函数形成是在等离子体射流与工件表面化学反应的综合作用下形成的。针对这一问题,研究人员首先分析了等离子体射流与工件表面接触时的冲击射流特性,如图10(a)所示[57]:流体在从发生器末端入射到空气后,形成自由射流,当射流到达工件表面后,形成冲击射流,流体速度方向由轴向改变为沿表面的横向流动,形成壁面射流。壁面射流等离子体中携带的活性粒子与工件表面发生化学反应,实现材料去除。当喷嘴垂直工件表面形成的冲击射流式,由于该状态下的壁面射流为回转对称圆形,且工件的壁面热流密度从冲击射流中心向两侧衰减 (如图10(b)所示[58]),活性粒子浓度也从冲击射流中心向两侧逐渐减小。在上述因素的综合作用下,等离子体加工材料去除函数为回转对称的高斯型[59-61]。

图10 射流冲击到元件表面特性分析和壁面热流分布Fig.10 Analysis of jet impingement on surface of components and heat flux distribution on wall

光学加工中,去除函数的获取方式主要有2种:一种是理论推导,依据材料去除机理,借助理论方法推导出加工的去除函数;另一种是实验采集,在实验件上进行实际加工,通过加工效果拟合出去除函数[28]。由于等离子体加工去除函数影响因素较多,理论计算获得难度较大,目前其去除函数的获取主要采用实验采集的方法,采集方法有斑点试验法和线扫描试验法2种[62-63]。

对于常规光学加工方法,如磁流变抛光、离子束抛光等加工方法,一般都采用斑点试验法获取去除函数。而等离子体加工斑点时热量累积效应严重,且无法考虑速度对去除函数的影响,导致无法获取准确的去除函数。采用线扫描法获取的去除函数基本可包含加工过程中的所有影响因素,与实际面形修整过程更为近似,所以等离子体加工常采用线扫描提取去除函数并进行后续分析与加工。但是诸多研究结果表明线扫描提取去除函数时的扫略速度会显著影响去除函数特征参数[59-60],所以如何得到与扫略速度相关的去除函数成为研究的焦点。

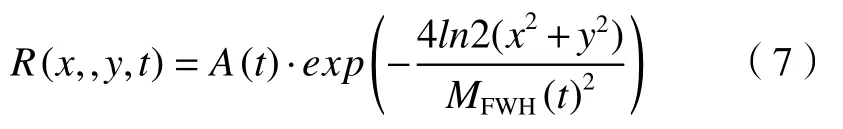

等离子体加工的高斯型去除函数表达式为

式中:A为峰值去除率;MFWH为半高宽(Full Width At Half Maximum,FWHM)。单位时间的体积去除率R可以通过A和MFWH计算得出,如(2)式所示。

从公式(1)以及去除函数影响因素分析可以看出,去除函数中与工艺参数相关变量主要是A和MFWH,借助沟槽试验可以提取A和MFWH与扫略速度之间的关系。Dai等人实验分析了体积去除速率和峰值去除率随相对驻留时间变化的关系[60],拟合得出基于体积去除率的时变公式(3)和时变非线性的去除函数(4)式。

式(3)和(4)中:α是体积去除率的非线性系数;k 是非线性常数;t 是驻留时间;σ是去除函数的高斯分布参数。

图11给出了常规去除函数与非线性时变去除函数的对比[60],可以看出两者存在显著差异。Dai等人进一步基于非线性的时变去除函数修正了驻留时间算法,与时不变去除函数相比,光学面形修整的收敛性得到了有效的提升[60-62]。

图11 常规去函数与非线性时变去除函数对比Fig.11 Comparison of conventional removal function and nonlinear time-varying removal function

Su等人同时考虑A和MFWH的时变特性,借助速度与相对驻留时间的转变关系,根据时间结果拟合得出A和MFWH与相对驻留时间的关系公式:合常数,将 A(t)和 MFWH(t)带入(1)式,可得出时变去除函数[64]:

式中:a、b、c、d分别为峰值去除率和半高宽的拟

对计算出的时变去除函数加工效果进行了仿真与实验验证。结果表明,相对于普通去除函数时变去除函数均方根值去除误差显著降低到0.4 nm。

另外峰值去除率和半高宽也会受到喷嘴口径、加工距离、驻留时间、等离子体功率等参数影响[65-66]。对于半高宽影响最为显著的是喷嘴口径,研究发现增加喷嘴后,由于喷嘴的束流作用,导致形成的壁面射流横向尺寸显著减小,半高宽降低为原来的30%左右[2]。

去除函数的精确获取是实现光学加工的关键因素,等离子体加工由于其发生器种类多样,去除函数受发生器性质、射流特性、反应气体、加工温度等诸多因素影响。因此,去除函数的研究是等离子加工的重点与难点。在对去除函数模型的构建当中,由于反应过程中的刻蚀粒子浓度难以监测,所以现有的去除函数的研究多采取理论建模与实际加工相结合,一方面通过建立影响因素与去除函数的联系来实现多参数去除函数的预测;另一方面通过优化发生器、降低热效应、构建时变去除函数等方法降低加工误差。

2.5 加工热效应研究

等离子体作为一个热源,在对工件表面的修形过程中,不断与工件表面发生热交换,致使工件表面温度非线性升高和热量分布不均匀,这会导致材料去除量不均匀和不确定,从而影响等离子体加工的收敛效率和确定性,这种现象称为等离子体加工的热效应。降低热效应对等离子体加工影响有3种途径,一种是优化等离子体发生器和工艺参数,从源头上降低等离子体射流温度,减小等离子体对工件加热;另一种是去除函数中进行补偿,补偿由于热效应导致的非线性;再者就是通过轨迹优化与驻留时间算法优化,使工件表面温度分布均匀。在2.2节等离子体射流热性研究中,研究人员致力于降低等离子体射流温度,虽然取得了显著进展,但离子体射流仍存在十分明显的温度特性;2.4节的去除函数研究中,研究人员通过引入时变去除函数,也一定程度上提升了面形修整的收敛效率,但是时变去除函数是基于沟槽刻蚀提取,无法涵盖加工整面过程的全局热效应问题。

克兰菲尔德大学研究结果表明等离子体定点材料去除深度与时间并非线性关系,其原因是化学材料去除受局部温度影响,一定工艺参数条件下,如果温度变化40 ℃将导致刻蚀后槽深变化5 nm[67];而大阪大学研究结果表明,为保证PCVM材料去除量波动小于±5%,需要保证加工过程中的温度波动在±2 ℃以内[68]。所以,等离子体加工中传热和温度分布情况,是影响等离子体修形精度和加工收敛效率的重要因素。

在等离子体加工研究的前期,由于对等离子体加工热效应问题认识的不足,一般采用易实现的方式对热效应进行控制。例如,克兰菲尔德大学的研究人员通过提高加工轨迹运动速度,防止射流驻留时间过长导致的工件温度骤升,并借助研究轨迹优化方案以提高工件温度分布均匀性,提出了交叠光栅扫描加工轨迹。相对于传统光栅扫描加工轨迹,交叠光栅扫描轨迹能增强工件中的热传导,使工件中的温度分布更均匀,加工后的面形峰谷波动值可降低50%,大幅降低了热效应引入的加工误差[67]。

在此基础上,Castelli等人又提出更易于实现和控制的错位式光栅扫描加工轨迹,认为这种加工轨迹能补偿加工温度梯度效应,提高温度分布均匀性[69]。基于错位式光栅加工轨迹,结合与速度相关的材料去除函数进行反卷积计算光学面形加工的驻留时间,可以实现λ/40 RMS的面形修整结果。

Ji 等人针对热效应问题开展了加工速度与轨迹步距优化研究,采用合适的轨迹步距以及扫略速度,将温度导致的镜面变形PV和RMS值分别从6.621 λ和1.757 λ,降低到0.041 λ和0.011 λ,显著降低了热效应对加工的影响[70]。国防科技大学的戴作财将去除函数的时变非线性补偿修正基本驻留时间,以消除局部热效应引起的材料去除时不变非线性,并采用往返重复光栅路径平衡全局热效应,实验结果取得了较好的收敛效果[62]。

上述研究以提高加工速度和加工轨迹优化的方式,降低等离子体加工热效应导致的负面影响,对防止工件温度骤升和提高温度分布均匀性发挥了一定的作用,并提升了加工精度,但由于缺乏等离子体加工热效应根源问题的探究,存在局限性,例如不同材料、不同尺寸的工件其热传导系数并不一样,速度和轨迹优化的方向没有理论依据。

Meister等人针对热效应开展了更为细致的研究,认为热效应由局部热效应和全局热效应2部分构成。局部热效应是指等离子体与工件直接接触的区域,由于等离子热本身热能密度大,与工件之间的能量传递剧烈,温度梯度大。全局热效应指的是等离子体沿加工轨迹运动时由于工件本身温度梯度引起的热能传递。实际加工传热包括等离子体与工件的热传导、工件与环境的热交换、热辐射等部分,传热过程十分复杂性,加工热效应的实验测量非常困难。因此采用了有限元仿真结合实验数据建模,研究等离子体加工过程中的热效应,图12给出了等离子体加工建模要考虑的主要因素。Meister等人以此为基础,构建了较为完善的热效应分析模型,借助实验和仿真确定了等离子体加工热效应的主要影响因素和参数,得到了准确的热效应仿真模型,并基于该模型进行了加工,仿真与实际加工结果吻合度非常高[71],为研究热效应和进一步提升加工精度提供了支持。

图12 等离子体加工热效应建模的主要因素Fig.12 Main factors for modeling of thermal effect of plasma processing

2.6 工艺定位与应用研究。

一块光学材料从镜坯到最后加工成可用的光学元件需要经过粗磨、精磨、抛光多个工序流程,采用单一工具难以实现光学加工的全流程覆盖,且元件加工面形复杂程度与加工难度对加工工艺提出了更高要求,要求采用多种加工工艺的组合加工以满足面形精度与加工效率需求。不同工艺互相组合,对不同频段的误差进行针对性加工,提升了加工效率,放大了不同工艺的优势,能够满足光学元件多样化加工的要求,也是等离子体加工工艺的发展方向。而等离子体加工的精度相对较高,并且可以一定程度改善前序工艺产生的亚表面损伤,多用于光学元件的快速修形和抛光阶段。

目前等离子体加工在国内外先进光学制造方面的应用与成果主要有:

IOM采用PJM围绕X射线同步辐射(BESSY II)和空间卫星系统(GAIA卫星)光学元件加工的应用研究[72-74],对SiO2和ULE分别实现了约40 mm3·min-1和50 mm3·min-1的材料去除率[8];英国克兰菲尔德大学提出的RAPT主要面向口径39 m的欧洲极大望远镜(E-ELT)和激光惯性约束核聚变(ICF)等系统的大口径元件的高效无损伤制造[75],对ULE实现了33 mm3·min-1的材料去除率[38],并成功将100 mm口径的SiO2球面光学零件面形误差降低至16 nm rms[76],将400 mm口径的ULE光学零件面形误差降低至30 nm rms[41];日本大阪大学基于PCVM技术对晶片和晶片SOI层的均匀减薄,及硬X射线聚焦椭圆反射镜等器件加工应用[77];哈尔滨工业大学采用的等离子体加工主要应用在强光光学元件、难加工材料和自由曲面制造方面,对SiC和SiO2的材料去除率分别达到了3 mm3·min-1和30 mm3·min-1,并实现了表面粗糙度均方根值为47.5 nm和2.39 nm的高精度加工[2],成功完成了自由曲面连续位相板的加工[78]。光电技术研究所采用等离子体加工的方式对正弦曲面进行加工处理,加工后去除误差量为6.25%,并且对平面镜进行了修形实验,将表面粗糙度降低在5.3 nm以内[28]。

综上所述,等离子体加工的工序定位一般是位于光学加工工艺链中的后端,通过与平滑抛光手段迭代,实现对损伤层的快速去除,以及对光学面形的高效、高精度修整。

3 等离子体光学加工新技术

由于等离子体高化学活性与非接触式加工的优势,等离子加工的新技术和应用也随之发展起来,下面将对等离子体加工在其他方面的应用进行简单介绍。

3.1 等离子体辅助超硬材料制造技术

由于一些材料硬度高并且化学稳定性强,如金刚石、碳化硅等在加工时难以获得无损伤的原子级平滑表面,而化学辅助加工方法可以有效提升加工效率和表面质量。研究证明含有OH成分的抛光机可以极大提升金刚石的抛光效率和表面粗糙度质量[79-80],而等离子体的高活性氛围可有效激发H2O2生成OH,辅助超硬光学材料加工。因此等离子辅助的超硬材料加工技术研究逐步开展,如等离子体辅助超硬金刚石、CVD-SiC加工[81-83],基本原理是采用等离子体激活H2O2生成OH,同时在等离子体活化作用下,生成OH附着在硅或熔石英抛光盘表面,抛光盘将OH携带进入工件加工区域,OH与金刚石元件表面发生反应,从而实现单晶金刚石器件的抛光加工。图13给出了加工装置结构示意[83],主要包括等离子体部分、抛光盘与样品台,其中抛光盘与样品台分别自转。加工时,等离子体激发H2O2生成OH的同时,活化抛光盘表面,使生成的OH附着在抛光盘表面,同时在抛光盘自转作用下将OH携带进样品加工区域进行抛光。实验表明:该方法在无损伤原子加工中具有巨大的潜力,并且作为一种商业金刚石抛光技术具有广阔的前景。

图13 等离子体辅助单晶金刚石抛光装置示意图Fig.13 Schematic diagram of plasma-assisted monocrystal diamond polishing device

3.2 全口径浸没式等离子体加工技术

上述等离子体加工的方法都属于子孔径加工方法。而随着等离子体加工技术的发展,光电技术研究所的研究团队提出了一种基于全孔径覆盖的浸没式等离子体加工技术[84-85],该技术是将光学元件完全浸没到等离子体中进行加工,通过覆盖面形低点暴露面形高点,利用等离子体将暴露的面形高点去除,从而实现面形修整的目的。图14给出了该技术的加工基本流程[84]。

图14 全口径浸没式等离子体加工技术Fig.14 Full-aperture immersion plasma processing technology

a)面形待修整光学元件;

b)测量光学元件面形;

c)光学元件全口径光刻胶涂敷;

d)实测面形得出光刻胶遮蔽和暴露区域;

e)依据d)得出的遮蔽和暴露区域处理光刻胶,暴露出待修整的面形高点;

f)将元件浸没到等离子体,进行面形修整;

g)获得修整的光学面形,进行检测,并判断是否需要进行下一步迭代加工。

由于该技术采用的是低压等离子体,温度较低,特别适用于一些超薄、超硬或温度敏感元件制造,诸如碳化硅、聚酰亚胺薄膜材料加工。因为是全口径覆盖光学元件进行面形修整,所以材料去除量较大,面形修整效率非常高。如针对400 mm口径、25 μm厚聚酰亚胺光学材料,仅用了7.5 min就将器件面形精度从105 nm降低到17 nm左右[84]。该技术在超薄、超轻和超硬光学元件的快速无损伤修形应用中的前景十分广泛。

4 研究展望

从目前等离子体光学加工技术研究进展来看,应用在光学加工领域的等离子体加工技术逐渐完善,在等离子体发生器与装备研发、等离子体特性研究、去除函数研究、热效应抑制与先进光学元件器件研制等方面取得了显著成果。推动了等离子体光学加工技术向工程应用迈进,随着该技术的进一步发展,等离子光学加工技术将会更深层次发挥其高效、无损制造的优势,实现高确定性、高分辨率、高收敛效率的光学制造目标。围绕这一目标的实现,等离子体光学加工技术仍需开展如下工作。

1)构建多物理场和化学反应综合作用下的等离子体加工模型并结合实验研究,从而深入认识等离子体特性演变与所涉及的物理化学反应,进一步明确等离子体速度、温度和活性粒子密度及通量等宏微物理化学特性的分布和演变规律,揭示等离子体加工表面的宏观与微观形成机理,从而为提升加工表面质量以及后续研究提供扎实的理论基础;

2)加工去除函数是实现光学确定性加工和高分辨率加工的关键之一,去除函数的不准确和长时稳定性差可导致光学零件修形精度和收敛率低的问题。因此,基于等离子体加工物理化学特性开展研究,从原子层级的等离子体激发和物理化学反应分析入手,揭示表面等离子体特性分布与材料去除函数的内在联系,建立准确的去除函数模型,进行去除函数长时稳定性工作的工艺探索,将仍然是等离子体光学加工的研究焦点。

3)对于等离子体加工热效应问题,目前研究工作从发生器优化、时变去除函数构建、轨迹优化等方面已经取得了较为显著的成果,一定程度上提升了加工精度,但要实现纳米和亚纳米的超高精度光学元件面形修整,仍需深入研究等离子体加工中的热效应问题,明确工件热量与材料纳米级去除量的精确关系,分析影响面形修整精度的误差来源,探索纳米级光学面形修整的热效应控制方法和补偿策略,掌握等离子体高精度面形修整工艺与技术方案。

4)等离子体加工的诸多优势,决定了其在超精密光学元件的应用潜力巨大,基于等离子体及其辅助的光学加工及应用将进一步深入和开展,等离子体加工技术将被广泛应用在超薄、超轻、超硬、高陡度、柔性材料、自由曲面以及无损伤光学器件的制造中,为实现国家重大基础研究与战略技术光学器件的超精密高效制造提供有效的实现方案。