大型液控蝶阀调试及动水实验过程问题探析

梁明华,张 波,白学斌

(中国水利水电第十一工程局有限公司,河南 郑州 450001)

1 项目概述

蝶阀安装在机组前侧,既要起到正常检修阶段隔断水流作用,又要满足在紧急事故状态下保证在本体结构稳固的情况下截断动态水流,防止事故进一步扩大;因此对蝶阀的考验主要集中在动水关闭实验阶段;同时,作为对蝶阀考核的最后一个关键实验,实验的结果好坏直接影响着项目各方对蝶阀制造、安装等质量的评判。

本项目的蝶阀由湖南长沙某阀门厂制造;对于蝶阀设备在项目施工阶段本公司承担的主要任务是蝶阀的安装、调试(无水静态、有水静态、有水动态),本文将重点对蝶阀在动水关闭实验过程中的现象及数据进行分析。

2 设备特征及参数

楚卡斯水电站引水方式为压力钢管引水,钢管形式为一管两机,即一根直径为6200 mm 的总管在三岔管处分为两根直径为3500 mm 的独立引水管,在岔管下游侧和机组蜗壳进口上游侧之间各安装一台等直径的蝶阀。蝶阀下游侧各安装一台型号为HLA551 h-LJ-261 的混流式水轮发电机组,机组总容量为5.2 万kW。

蝶阀的主要特征及参数如下:

蝶阀布置方式:卧式;

阀体直径:3500 mm;

设计压力:0.82 MPa;

额定水头:48.4 m;

额定流量:61 m3/s;

操作方式:开启—双液压缸顶升;关闭—双重锤自重压下;

接力器操作油压:16 MPa;

阀门平压方式:利用本体旁通阀平压;

旁通阀形式:旁通管直径350 mm,旁通阀—液控针阀,操作油压—16 MPa;

开关时间:主阀开—60 s~120 s 可调;主阀关—60 s~120 s可调;旁通阀启闭—30 s 以内。

3 蝶阀调试

首先说明蝶阀的控制情况:蝶阀控制液压系统与机组调速器公用一套液压源,其自动化控制主要依靠蝶阀液控柜内的液控阀组完成,直白地说就是一个两位三通的电磁换向阀,其原理是:不需要操作蝶阀时,此电磁阀处于失电状态(压力油顶在电磁阀的压力口P 口);当需要打开蝶阀时,电磁阀得电,阀芯换向,压力油通入接力器开腔,蝶阀打开;当需要关闭蝶阀时,电磁阀再次得电,接力器开腔油口与回油管接通,接力器失压,且在重锤作用下,阀门关闭。

3.1 无水静态调试

3.1.1 目的

此次调试为蝶阀安装完毕后的首次动作实验,因此此次实验的主要目的是检验蝶阀本体的安装是否合格(主要包含蝶阀各处连接质量、主阀伸缩节调整、控制系统管路接头装配质量、电气控制逻辑、各控制阀组动作、阀门动作时间调整、各位置信号器是否正常、远控操作等)。

3.1.2 调试准备

调试前的首要条件之一是液压控制系统调试完毕,具备正常工作条件。其它各项主要准备工作如下:

(1)阀体内部及外部周围清扫干净,尤其是阀板区域需要仔细检查应无异物;

(2)蝶阀的检修密封需要确认是否处在退出位置,否则应手动退出;

(3)实验区域划定禁区,并设置安全警示标识;

(4)准备好棉纱及其它需用材料,做好液压管路渗漏处理准备;

(5)搭设必要的操作或者检查平台及通道;

(6)其它必要的安全措施。

3.1.3 实验方法

首次动作时,先将控制系统压力调整至蝶阀最低的动作压力,然后手动点动控制阀使蝶阀小幅度打开;观察应无异响及其他非正常现象。然后再继续打开蝶阀至50%开度,若无异常现象则可以全部打开。全开后将所有手动阀门关闭,利用蝶阀的手动锁定将阀板锁定在全开位置后,技术人员进入到阀体内部检查阀板密封处及铰链处是否正常。检查完毕后人员撤出,将锁定退出,手动控制阀门打开。然后将蝶阀关闭,如此过程正常,则表明阀门可进入到下一步调试过程。

接下来则是升高液压系统压力至80%,再次将蝶阀全开及全关操作。若系统正常则将系统压力升至额定压力下再次进行开关操作。(主阀动作的同时,可对旁通针阀进行同步实验)

最后则是调整蝶阀开关时间,根据技术文件,暂将主阀开时间调整为90 s,关时间调整为110 s。

需要注意的是调整主阀关时间分为两步,第一步是先将液压管路中的调流阀全部放开然后调整蝶阀接力器本体上的调流阀,时间调为105 s;第二步是调整管路中的调流阀将时间调为110 s;这么做的目的是由于液压管路相对于接力器强度较低,液压管路在工作中可能会出现爆管现象,这是为了在液压管路发生爆管时蝶阀仍然能够有一个安全的关闭速度,以防止压力钢管出现水锤。

3.2 有水静态调试

有水静态调试主要考核蝶阀在运行过程中或者说经过多次运行后,各密封部位及连接部位的封水情况,实验过程与无水静态实验过程一致,这里就不再赘述。

3.3 有水动态调试

3.3.1 目的

此次调试得目的主要是考核蝶阀的设计及制造是否合格,具体地说就是验证蝶阀在极限工况下是否能够可靠关闭。并且蝶阀本体(伸缩节、基础螺栓、旁通管)、上下游钢管是否处于正常状态。

3.3.2 调试准备

考虑到动水关闭实验过程可能存在振动及微量位移,所以在静态调试准备工作的基础上,增加的准备工作如下:

(1)设置与蝶阀本体相互独立的观测架(观测架利用轻型型钢制作),同时在选定的位置上架设百分表;

(2)为了降低蝶阀动水关闭时水锤作用引起的安全隐患,在1#机组实验时将2 号机组开至空载运行状态;

(3)实验前先再次确认蝶阀静态关闭时间是否为110 s;

(4)蝶阀接力器测压口装设测压表,测点位置见图1(未标箭头的点号为该位置垂直方向的测点编号)。

图1 测点位置示意图

3.3.3 实验方法

蝶阀动水关闭实验将分别在机组空载、25%载荷、50%载荷、(25 MW)100%载荷四种工况在进行。实验前蝶阀阀板处于全开位置,机组稳定运行后操作关闭按钮使蝶阀关闭。为了保证安全,在蝶阀进行动水实验时,大坝进水口闸门控制柜及机组调速器等处需安排技术人员待命,必要时可进行紧急操作。

动水实验过程中主要观测项有:蝶阀开度在20%、50%、75%、100%时分别记录时刻点(精确到s)、蝶阀上下游压力(从压力变送器处读取)、液压接力器开腔压力、蜗壳尾部压力、水轮机顶盖及轴承处振摆、阀体及旁通管处的振动幅度、蝶阀基础位移情况等。

3.3.4 实验现象及结果

(1)实验现象:

①机组空载状态:此时水轮机活动导叶开度为16%,蝶阀由全开到全关过程中主阀体无明显振动及位移,旁通阀(尤其是针阀顶部)出现轻微振动,同时在蝶阀阀板接近全关时能听见流道内出现高速水流束声,关阀时间由原来的110 s缩短为88 s。

② 机组带25%负荷:此时水轮机活动导叶开度为37%,蝶阀由全开到全关过程中主阀体出现微量振动,旁通阀(尤其远离蝶阀的位置)出现较为强烈的振动,同时在蝶阀阀板接近全关时能听见流道内出现高速水流束声(声音比空载时更大),关阀时间由原来的110 s 缩短为58 s。

③机组分别带50%、75%负荷:此时水轮机活动导叶开度分别为51%、66%,蝶阀由全开到全关过程中主阀体出现较强烈振动,旁通阀(尤其远离蝶阀的位置)出现剧烈烈振动,同时在蝶阀阀板接近全关时能听见流道内出现高速水流束声(随着负荷的加大,声音逐渐变为刺耳的蜂鸣声),关阀时间由原来的110 s 分别缩短为43 s、32 s。

注:由于在机组带75%负荷,蝶阀动水关闭时旁通阀的振动太为强烈并且流道内出现水锤作用,出于安全考虑,先考虑对旁通阀进行加固处理及蝶阀关闭时间调整方案,处理完毕后继续进行在100%负荷下蝶阀的关闭实验(处理方案在后面的叙述中体现)。

④ 机组带100%负荷:此时水轮机活动导叶开度分别为51%、66%,蝶阀由全开到全关过程中主阀体出现较强烈振动,旁通阀(尤其是远离蝶阀的位置)出现剧烈烈振动,同时在蝶阀阀板接近全关时能听见流道内出现高速水流束声(随着负荷的加大,声音逐渐变为刺耳的蜂鸣声),关阀时间由原来的110 s 分别缩短为43 s、32 s。

(2)实验数据见表1。

表1 实验数据表

(3)实验数据分析:在机组空载、25%载荷、50%载荷、75%载荷下进行蝶阀动水关闭实验时,其时间压缩率分别为:20%、34.5%、50%、59%;同时对应的流道内升压率分别为:11.5%、17.3%、18.2%、19.2%,按照这个趋势,如果在处理之前的条件下进行100%负荷下的动水关闭实验,时间压缩率将超过65%、升压率将超过20%。

蝶阀动水关闭时蝶阀阀体的振动随之加剧,且振动最大处在主阀体顶部(沿水流方向的振动大);对于旁通阀,其振动规律与主阀体一致,只是振动幅度比主阀体大,旁通阀振动幅度最大处在旁通阀最远离主阀体部位。对于流道内产生的水流射流声,根据现场实际观察到的结果是,当阀板关闭到65°时开始出现,并且在80°~85°左右声音最大并且变得尖锐。

振动及声音加剧的主要原因是,当阀板逐渐关闭时流道内过流面积缩小,那么势必引起水流速度的增加,特别是在机组高负荷下及阀板接近全关的位置,在阀板下游侧区域形成一个短时的真空区域,这会引起蝶阀下游侧真空破坏阀的动作形成喷出水雾。

因此,为了平衡蝶阀动水关闭时间及流道压力上升之间的关系和降低旁通阀的振动幅度,寻求一个合理的静水关闭时间和对旁通阀的加固方案是非常有必要的。

4 蝶阀静态关闭时间调整及旁通阀加固

4.1 静水关闭时间调整

根据0~75%负荷下动水关闭数据变化趋势分析,将蝶阀静水关闭时间由原来的110 s 调整为120 s,调整方法与蝶阀初次调试时的时间调整方法一致,仍然分为两步,即第一步是现将管路中的调流阀全部放开,调整接力器调流阀使蝶阀关闭时间为110 s(此时间为爆管时蝶阀关闭时间),第二步再在第一步的基础上把蝶阀静水关闭时间调为120 s(项目实际调整为123 s)。

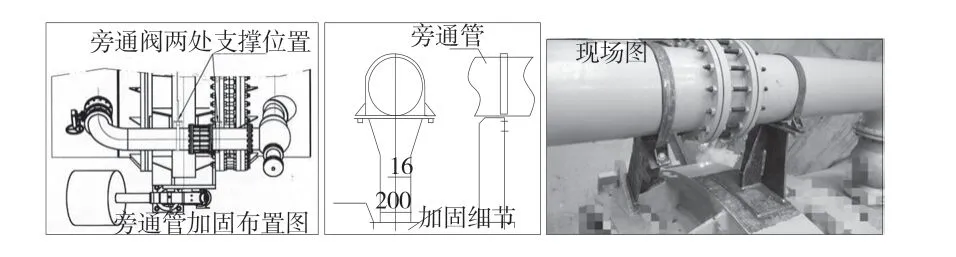

4.2 旁通阀加固

根据实验结果看出,旁通阀在蝶阀进行动水关闭实验时产生了激烈振动,其结果可能会导致旁通阀与蝶阀焊接部位产生疲劳破坏。为了防止蝶阀在正常运行及极限工况下产生的不同频率及振幅的振动可能引发的安全事故,这里采用刚性限制的方式对旁通阀进行加固,具体方案为:在靠近旁通阀针阀的位置(此位置为振动最强烈的位置)及旁通管中间部位增加两道抱箍,在选择抱箍位置的时候首先应考虑抱箍支撑的位置,因为抱箍支撑需要与蝶阀本体连接,连接方式为焊接;由于蝶阀为永久设备,为了不在其本体上焊接,这里考虑在蝶阀吊耳宽边上及蝶阀加强圈的位置上进行焊接。

支撑板采用16 mm 钢板(焊接成T 形支撑),抱箍采用6 mm 扁铁现场弯制成与旁通管等直径的抱箍,支撑焊接完毕并安装抱箍时,在抱箍与旁通管之间垫上橡胶弹性垫(这样做是考虑使抱箍既产生一定的限制作用,又并不是完全限制,这样能够维持整个加固装置的稳定性)。具体形式见图2。

图2 旁通管固定结构示意图

5 结语

蝶阀调试实验主要问题集中在动水实验过程中发生,通过蝶阀的静态实验、动水实验发现并验证了设备制造质量、安装质量、设计薄弱环节、相关参数的正确性。

通过对蝶阀静水关闭时间的优化调整合理地平衡了动水关闭时流道内压力上升率、蝶阀紧急关闭速度(保证机组安全)、蝶阀振动几方面的关系,为后期蝶阀的安全运行提供了保证。通过对旁通阀的合理加固,减弱了蝶阀动水关闭时的振动幅度,提高了旁通阀及蝶阀的整体可靠性。