QC活动在硫氨酯产品含量提高中的应用

尹琨,何伟,孙明泽,宋金田,王莹,付永玉,许欣

(北矿化学科技(沧州)有限公司,河北 沧州 061100)

0 引言

硫氨酯(以下简称“Z-200”)是指具有ROCSNHR’的一类化合物,是铜、铅、锌等硫化矿的优良捕收剂,具有捕收力强、用量少、选择性高等优点,被广泛应用于各类硫化矿浮选作业中[1]。一氯乙酸酯化法为目前工业上普遍采用及本公司采用的合成方法,优点是理论上产品纯度及回收率均较高,缺点因为巯基乙酸钠会对硫氨酯的产量含量以及后续的选矿指标性有一定影响[2]。

1 存在问题

多年来,国内外选矿工作者对硫化矿的分离工艺以及新型高效硫化矿浮选药剂进行了大量研究。开发出了硫氨酯、硫氮、黑药、白药、二硫代亚磷酸盐等多种硫化矿浮选药剂,大大提高了浮选工艺的作业效率,降低了环境污染,降低了浮选成本,改善了选厂的作业条件,推动了有色金属工业的整体进步。

硫代氨基甲酸酯(简称硫氨酯)是指具有ROCSNHR’的一类化合物,是第二代硫化矿浮选药剂的标志性产品,从根本上改变了复杂有色金属矿浮选流程,是全球选铜的主要浮选药剂,在世界铜选矿市场上占有举足轻重的地位。于1946年开始作为浮选捕收剂,是铜、铅、锌等硫化矿的优良捕收剂。1954年美国道化学公司开发了O-异丙基-N-乙基硫代氨基甲酸酯,命名为Z-200,因其捕收力强、用量少、选择性高等特点,被人们广泛应用于各类硫化矿浮选作业中,是国内外近代研究和应用较多的一类极性非离子型捕收剂。Z-200的分子式为C6H13NOS。

目前,我国生产厂家主要使用一氯乙酸酯化法生产Z-200,此方法是用氯乙酸钠与黄原酸盐反应,生成黄原酸酯,再氨解,得到产物Z-200。一氯乙酸酯化法为目前工业上普遍采用及本公司采用的合成方法,优点是理论上产品纯度及回收率均较高,缺点是巯基乙酸钠会对硫氨酯的产量含量以及后续的选矿指标性有一定影响。

在实验室小试阶段及中试阶段中,硫氨酯含量≥98.5%,且外观颜色均一、底部无水相,证明其反应原理和反应条件没有问题。产业化含量距离实验室指标存在一定差异,存在一定的波动性,实验室产品含量明显优于产业化生产产品。

2 设定目标

YST 357-2015乙硫氨酯的行业标准中对乙硫氨酯含量为特级品含量≥98.5%,优级品≥95.0%。目前产业化产品含量≥97%,可以稳定达到优级品的标准,也有部分批次产品等级为特级品,但整体并不能完全稳定达到特级品。在满足标准基础上,本次活动提出以下目标:将硫氨酯含量从97.0%~99.0%波动范围内稳定提升至98.5%。

3 目标可行性论证

实验室小试以及中试的环境下硫氨酯含量可以稳定的达到99.0%,在产业化现场硫氨酯含量可以稳定实现≥97.0%,且个别生产批次,硫氨酯含量也可以达到98.5%甚至超过99.0%,同时该产品行业标准中特级品含量为≥98.5%,也说明该目标是可行的。综上从反应理论、行业标准制定以及之前生产记录看,本目标的设立从理论以及现阶段生产过程中是有效可行的。

4 原因分析

通过对硫氨酯含量分析(色谱法)看,目前存在问题如下:硫氨酯色谱谱图中显示在硫氨酯主峰前有杂峰出现[3]。

从硫氨酯的色谱分析结果看,硫氨酯主峰之前有一个小的杂峰,且两次出峰的保留时间接近,含量一般为1%~3%之间,也正是杂峰的存在直接导致了硫氨酯含量的不稳定性。

根据气相色谱的分析原理,待分析样品在汽化室汽化后被惰性气体(即载气,也叫流动相)带入色谱柱,由于样品中各组分的沸点、极性或吸附性能不同,每种组分都倾向于在流动相和固定相之间形成分配或吸附平衡。吸附力弱的组分容易被解吸下来,最先离开色谱柱进入检测器,而吸附力最强的组分最不容易被解吸下来,因此最后离开色谱柱。如此,各组分得以在色谱柱中彼此分离,顺序进入检测器中被检测、记录下来。

在汽化过程中沸点低的产品易于吸附,且沸点低的物料往往更容易出峰,而反应过程中涉及的低沸点物料为乙胺[4]。为了进一步判断该低沸点物料是否为乙胺,在相同色谱条件下对乙胺进行检测,乙胺的保留时间与硫氨酯检测含量中杂峰的保留时间基本一致,可以判断该杂峰为乙胺,其直接影响硫氨酯含量。

根据分析可知硫氨酯含量略低的原因为反应不完全,有少量乙胺未反应。为了进一步判断造成反应不充分的末端因素,运用“因果图”从人、机、料、法、环等方面分析可能存在末端因素,最终确认有以下四个末端原因:未按标准操作、不同厂家原料影响、温度的影响、反应时间的影响。

5 确定主要原因

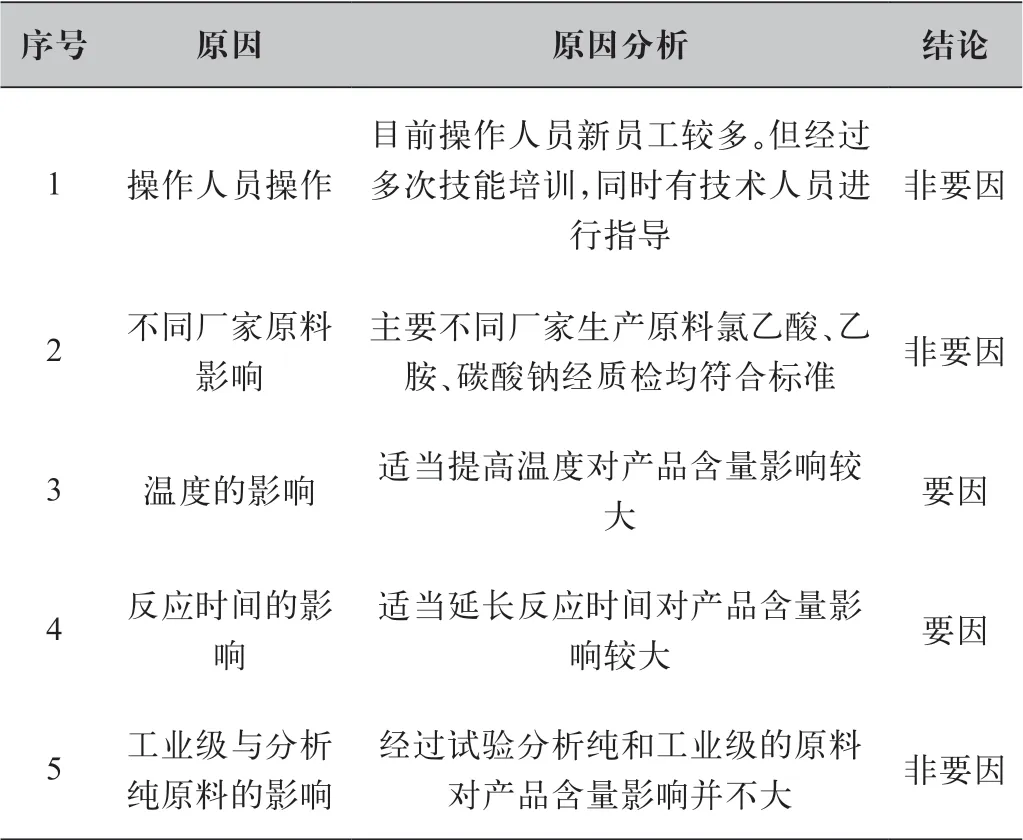

为了根据原因分析结果中的4个末端因素:“未按标准操作、不同厂家原料影响、温度的影响、反应时间的影响”中确定主要原因,按照计划在现场对含量变化进行捕捉记录,在实验室中实验测试,并通过实验室与现场试验,从而确定主要原因。

5.1 操作人员操作

通过技术人员现场带班,严格按照现有操作规程进行生产10个批次硫氨酯,同时对比以前10个连续批次含量,含量无明显变化,可确定操作人员的因素为非主要因素。

5.2 不同厂家原料影响

对以往的不同厂家的原料含量、外观及其他理化指标分析,并就相关数据进行分析汇总,原料主要指标一致,原料基本含量基本稳定。

5.3 温度的影响

目前生产参数反应温度为实验室中试温度,在实际生产中并未跟进现场进行过优化,为了确定参数的影响,在初步方案中适当提高反应温度,有助于反应的充分进行,来初步确认现执行的操作参数的合理性以及是否有进一步优化空间。通过适当提高温度有助于含量的提高,可以确认温度对产品指标有着关键影响。

5.4 反应时间的影响

目前生产参数反应时间为实验室中试时间,在实际生产中并未跟进现场进行过优化,为了确定参数的影响,在初步方案中适当延长反应时间,有助于反应的充分进行,来初步确认现执行的操作参数的合理性以及是否有进一步优化空间。通过适当延长反应时间有助于含量的提高,可以确认反应时间对产品指标有着关键影响。

5.5 工业级与分析纯原料的影响

用工业级原料以及分析纯级的原料进行实验室小试,并与使用相同工业级原料的产业化生产进行对比,通过以下分析可以看出,相同原料下实验室结果优于产业化生产结果,但使用工业级和分析纯级的实验结果接近。通过以上分析对比可以看出,生产所用的原料含量稳定,符合相关标准,且实验室规模下可稳定实现≥98.5%。综上,原料纯度因素为非主要因素。

经过对以上几个末端原因分析和验证,最终得到可以整体提高硫氨酯产品品质的主要原因为操作规程中温度和反应时间影响,如表1所示。

表1 主要原因确认表

6 制定对策

QC小组以ISO9000质量管理体系相关要求为标准,针对上述问题,采用PDCA模式,制定了一系列的质量管理活动。分析了质量有待提高的主要原因,针对设计的不合理之处或者风险点提出有效的解决措施并持续改进,最终达到提升硫氨酯成功率的目的。根据末端原因分析结果,制定对策:

(1)以2 ℃为范围,提高反应时间,确定最优温度

(2)在调整温度基础上,以10 min为范围,提高反应时间,确定最优反应时间。

7 对策实施

7.1 温度的影响

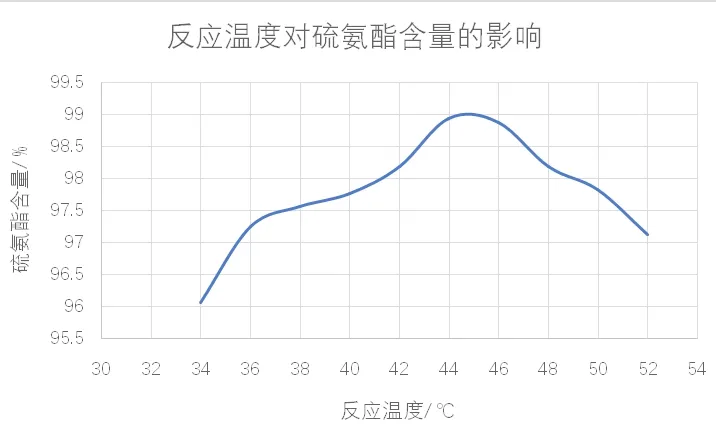

原来中试条件下及现行的操作规程中,硫氨酯合成最佳反应温度为40 ℃,为了进一步验证产业化条件下硫氨酯的最佳反应温度,以40 ℃为基础,选择一定温度范围进行合成试验,并对含量进行检查。同时为了避免个别批次产品含量的偶然情况,因此每个温度进行5次平行试验,取含量的平均值,如图1所示。可以看出因为反应器的扩大效应,硫氨酯产业化的温度要高于中试条件,但温度过大会导致原料乙胺从排空口逸出,导致含量的下降,因此确定最佳温度为

图1 反应温度对硫氨酯含量影响图

45 ℃。

7.2 反应时间的影响

原来中试条件下及现行的操作规程中,硫氨酯合成最佳反应时间为3.5 h(210 min),为了进一步验证产业化条件下硫氨酯的最佳反应时间,在45 ℃的反应温度下,以3.5 h反应时间为基础,选择延长反应时间进行合成试验,并对含量进行检查。同时为了避免个别批次产品含量的偶然情况,因此每个反应时间进行5次平行试验,取含量的平均值,如图2所示。可以看出因为反应器的扩大效应,硫氨酯产业化的反应时间要长于中试条件下,但增加一定时间后,含量趋于稳定。因此,反应时间选取230 min。

图2 反应时间对硫氨酯含量影响图

8 效果验证

经过以上对策及实施,分别从产品质量以及产品应用两个方面进行验证。

8.1 产品质量效果验证

调整参数后硫氨酯产品含量≥98.5%。为了确保产品的稳定性,连续进行一个月的硫氨酯生产,产品含量可以稳定保持在≥98.5%以上。说明以上针对产品问题的对策和实施方案有效。

8.2 产品应用效果验证

为了验证产品质量提升后的选矿效果,进行铜钼矿浮选验证试验,本次试验以黑龙江—多宝山铜矿(氧化率大于20%)为研究对象,采用原工艺硫氨酯和现工艺硫氨酯做为捕收剂,研究了其浮选效果,并对浮选效果进行比较。

取500 g矿样,在磨矿浓度为50%的条件下磨矿至选厂浮选入选细度(-74 μm占65%),加入到1.5 L XFD型浮选机进行混合粗选试验,泡沫产品作为精矿,槽内产品作为尾矿。然后对精矿中Cu和Mo品位及含量进行分析,并计算其回收率以及选矿效率。

捕收剂用量是硫化矿浮选工艺中至关重要的因素之一,文章在石灰用量1 000 g/t,松醇油用量20 g/t,磨矿细度-74 μm占65% 条件下进行了捕收剂用量试验。使用原工艺硫氨酯作为捕收剂,随着增加捕收剂的用量,精矿中铜的回收率呈现出先升后降的趋势,与此同时,精矿中铜的品位也是随着捕收剂用量的增加分别不断下降,但使用现工艺硫氨酯作为捕收剂获得的精矿中铜的回收率和品位都呈现出先升后降的趋势,并且使用现工艺硫氨酯作为捕收剂获得的精矿中的铜品位要高于使用原工艺硫氨酯作为捕收剂获得的精矿中铜的品位。增加捕收剂的用量,对钼的回收率并没有太大的影响,但精矿中钼的品位随着两种捕收剂用量的增加都呈现出了下降的趋势。根据试验结果,选取捕收剂用量为50 g/t。

由试验结果可以看出,相较于原工艺硫氨酯,新工艺硫氨酯由于提高了产品含量,同时减少了水相抑制剂巯基乙酸钠,在铜矿浮选对于铜、钼的品位及回收率均有一定幅度的提高,和选矿试验前的预期一致。

QC小组通过本次活动首先发现现有产品质量存在的不足,并分析问题产生的原因,根据原因制定相应的对策并实施。通过实现分工明确、责任到人、流程可行性等,将不同部门的不同人员联系在一起,从而成为一个团队。

在项目执行过程中,以结果为导向,打破了不同部门之间的工作界限,避免发生问题解决不彻底、部门出现推诿的情况;同时增加不同部门员工之间的沟通时间与沟通效率,避免因沟通不畅信息不对称,通过团队合作,有效地提升团队的凝聚力。在活动中从每个人的工作中得到的经验也大大提升了员工的素质,为今后质量工作的开展提供了一个良好的模板和基础。

QC小组通过本次活动获得的质量管理经验,已经推广到其他产品、项目的实施过程中,对提升公司产品质量和管理水平起到了积极作用。

9 制定巩固措施

为了巩固本次活动的质量管理经验,采用PDCA模式,对药剂研发、产业化及后期应用进行标准化管理,补充并完善一系列规则制度和操作流程。同时通过引入精益化管理理念,优化现有生产。

按照改进后的进行生产的硫氨酯含量在98.5%以上,改进后硫氨酯含量稳定,说明在一系列QC质量管控下,巩固效果有效。

10 结语

通过此次QC小组的活动,小组内各成员的成本意识、团队精神、协同能力、解决问题的经验以及QC工具应用等方面都得到了较大提高,切实提升公司产品质量,为公司带来相当可观的直接经济收益。同时进一步巩固了公司在选矿药剂行业的地位。此次QC活动经验将对充分及完善的制度、标准化操作等加以总结和应用,在公司今后研发和生产过程中将一步推广应用,以充分发挥其指引作用和规范作用,创造更好的社会效益和经济效益。