中石化空分运行导则对钢石气体 空分装置的指导意义

葛一楠

(武汉钢铁石化工业气体有限公司,湖北 武汉 430085)

0 引言

武汉钢铁石化工业气体公司(以下简称“钢石气体”)23 900 Nm3/h空分设备由中石化宁波工程公司设计,由杭氧制氧机集团有限公司生产, 采用深度冷冻法空气分离设备制取氧、氮、氩产品的内压缩流程。所产氧气供中韩石化武汉公司环氧乙烷/乙二醇(EO/EG)装置使用,氮气供中韩武汉公司所有装置使用,产能规模在中石化现有的35家内压缩型空分装置中居于第28位。

随着石油化工和煤化工行业大型化、园区集中化,以及空分装备技术的快速进步,空分装置大型化、集群化已成发展趋势。空分装置作为各类石油化工工艺流程的重要辅助系统,在全流程中的重要地位也更加凸显,这对空分装置的安全、稳定、长周期运行提出更高的要求。2019年河南义马空分装置的“7·19”事故,暴露了国内空分装置管理中存在薄弱环节;中石化行业内安庆石化等多套装置空分也发生过泄漏,部分制氧机受周边装置排放影响,存在CO2和碳氢化合物穿透分子筛后在主冷聚集爆炸的风险。基于以上背景,《中国石化空分装置运行管理指导意见》于2020年12月份由总部签发并在石化行业各空分装置推行。

《中国石化空分装置运行管理指导意见(试行)》(以下简称“指导意见”)分总体要求、企业工作职责、装置环境要求、安全间距、空分各单元管理要求、设备管理要求、现场管理共七章内容,其中空分各单元管理要求又分空压机组、预冷纯化、换热器、精馏塔、冷箱、液体储存单元、涉氧管道等12个分项单元要求。意见下发后,对照相关内容,钢石气体公司生产管理人员自查工艺、设备等方面问题。现结合装置的现状,浅谈《中国石化空分装置运行管理指导意见》对本套空分装置安全长周期安全运行的指导意义。

1 空分装置选址环境要求

1.1 原料空气质量要求变化对工艺控制指标的影响

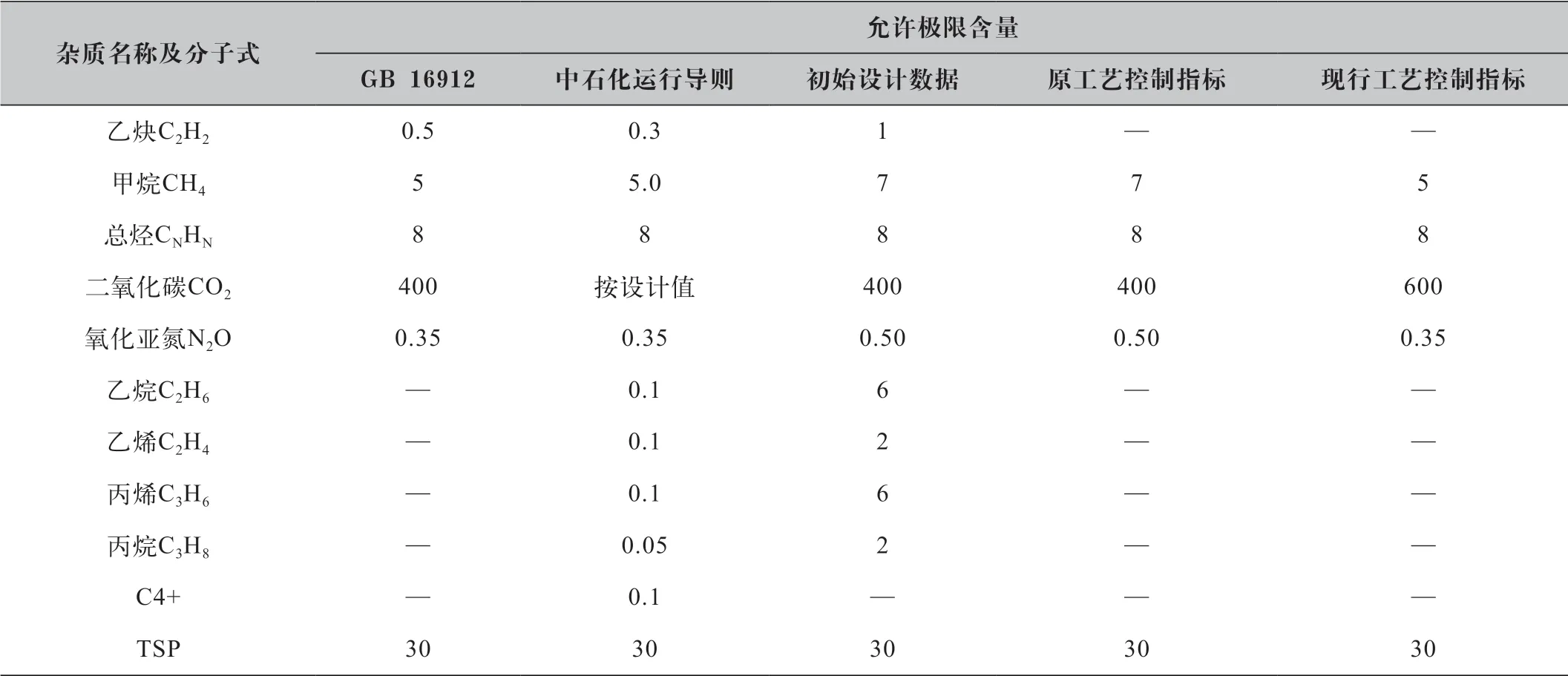

GB 16912—2008《深度冷冻法生产氧气及相关气体安全技术规程》对于空分制氧机的选址和原料空气质量做了要求(控制值如表1所示)。指导意见关于装置环境要求条款明确指出,对吸风口处空气中有害杂质含量超标(控制值如表1所示)且无法避免时,处置措施为实时监控分子筛出口、主冷凝蒸发器中碳氢及氮氧化物等杂质的含量,当主冷凝蒸发器中碳氢及氮氧化物等杂质超标时应及时采取警戒、排放等措施直至停车等处置措施。

表1 空分装置吸风口处空气中杂质允许极限含量

在制氧机实际运行过程中,原料空气受周边环境和装置建设的影响不容忽视,钢石气体工艺管理指标根据初始设计数据制定,现行的工艺指标则是融合了GB 16912—2018《深度冷冻法生产氧气及相关气体安全技术规程》[1]《中国石化空分装置运行管理指导意见》以及钢石公司多年化验监控数据等综合制定。其中二氧化碳含量,初始设计值为400 mg/L,根据近五年来每周监测空压机吸入口的CO2含量变化发现,其监测值逐年升高,从建成初始的年平均420 mg/L升高至2021年的500 mg/L,个别时候将近600 mg/L。因此,该值在现行工艺指标的控制上放宽到600 mg/L。究其原因,与周围化工园区内近几年不断兴建、投产和扩容的化工类企业有关。氧化亚氮也是需要在环境空气及主冷凝蒸发器中需要重点监控的有害杂质,通过设置在主冷凝蒸发器的氧化亚氮分析仪2015年至2020年的在线监控数据平均计算,该值相对稳定,常年平均值<0.12 mg/L。但分离单元在空分撤气、保冷状态下,需特别注意冷凝蒸发器内的有害物质上升情况。

1.2 原料空气质量要求变化对后续工艺程序的影响

原料空气质量变化影响初始设计时设备选型,还对后续空分各单元的工艺运行有着不可忽视的影响。

(1)对空气压缩机组的影响:空气中的含尘量过多,会间接导致空压机组导叶积碳,导致机组轴系平衡破坏,机组振动、位移等数据发生变化。钢石气体空气过滤器按照定期维护频次每年更换一次新滤芯,如空压机设置在在多灰尘地区,则更换时间间隔要缩短。

(2)对纯化系统影响:原料空气中的有害杂质的种类和数量越多,则对空气净化系统的要求越高。目前空分主流配置的分子筛吸附器所采用的吸附剂是活性氧化铝和13X分子筛。这两种吸附剂在正常状态下均有较高的稳定性。钢石空分的纯化系统采用UOP的APG-IIA型分子筛,自2013年至2020年4月连续使用了7年,超设计寿命2年。超限运行的主要原因有:一是分子筛状态良好,床层平整,切换周期短;二是加工空气负荷一直在80%运行,分子筛初始充装的吸附裕量较多。

(3)对全浸式主冷凝蒸发器的影响:指导意见中,对于10 000 Nm3/h以上空分装置要求安装在线气相色谱分析仪,连续监测液氧或富氧液空中总烃及碳氢化合物的含量。钢石空分液氧工艺指标根据2013年至2020年的ABB在线分析仪对主冷液氧中碳氢化合物分析数据的变化区间制定。ABB色谱仪可分别分析分子筛后空气、主冷液氧及粗氩冷凝器的富氧液空三个流路样气中的碳氢化合物含量,相当于三个流路对应一块分析表,如想实现对上述三个流路的连续监控,在线分析系统过程控制系统需增加测量仪表或者增加离线分析的频次,由每周一次改为每天一次对环境空气质量的分析。

空分设备主冷液氧中乙炔及其他碳氢化合物控制指标如表2所示。

表2 空分设备主冷液氧中乙炔及其他碳氢化合物控制指标

2 建构筑物间安全间距的核实

重点核实空气分离单元、特别是内压缩的液氧泵,低温液氧储存单元的建、构筑物间安全间距,对照标准,钢石空分装置液氧储罐、冷箱距离厂内主要道路间距大于40 m,距离厂内次要道路间距大于15 m。储存单元:空分装置内操作室距离、空分分离单元、液氧储罐的间距大于50 m,液氧储槽与厂区内构建筑物的防火距离等均符合指导意见中的相关规定。但是内压缩流程液氧泵与主冷箱内的分离装置相连,未设置防护墙,现场与泵箱相连的电源控制柜内设置有紧停按钮,不符合指导意见中未设防护墙的液氧泵与紧急停泵按钮之间距离不应小于5 m的规定。现场已有布局无法设置防护墙进行防爆隔离,经公司技术委员会谈论,决定对现场5台液氧泵的紧急停车按钮控制柜进行迁移,使其距离泵体≥5 m。

3 低温液体生产和储存单元的管理

3.1 冷箱专项安全

若冷箱内有泄漏,直观表现为夹层密封气压力升高或基础温度下降。冷箱内泄漏量大小,轻则造成冷箱压力升高甚至超压鼓包,如果泄漏的是低温液体或泄漏点离冷箱壁较近,轻则冻裂冷箱壁,造成珠光砂泄漏事故。重则引起设备管线移位、冷箱垮塌,若泄漏的液氧,可能会引发更严重的次生事故。部分冷箱内泄漏问题可在试车及运行初期发现,一旦进入正式运行,珠光砂填充后冷箱内泄漏,将存在巨大隐患,而日常工作中对空分冷箱的运行维护在很多制氧机上重视不够,周期性检查频次不高,覆盖内容不够。

指导意见5.8条款关于空分冷箱的运行维护内容要求大、中型空分装置应配备冷箱视频监控,并将冷箱基础温度、夹层气压力信号接入DCS系统,实施在线监测,冷箱夹层气氧含量信号宜接入DCS系统。目前冷箱基础温度、夹层气压力信号等已接入DCS系统,实施了在线监测,并通过安全提升专项技改在冷箱塔上及周边增加16个高清摄像头,实施视频监控。在工艺管理制度专门制定了高处巡检制度,日常主要通过定期高处巡检来实现对冷箱的管理维护。2020年5月份例行高处巡检发现冷箱箱体结露、挂冰,综合夹层密封气含氧测定,判断为氩塔粗氩冷凝器顶部管道V709阀泄漏,该阀位于冷箱+40 m的位置,泄漏位置介质为富氧液空,公司经研讨后,果断停机7天处理,杜绝带病运行,防止事故发生。在检修期间,对冷箱制定专项扒砂方案,停车加温过程中,确保冷箱不超压,防止次生事故[2]。

3.2 低温液氧储槽的管理

钢石公司的液氧储槽容积为1 000 m3,现有储槽构成公司四级重大危险源。重大危险源管理依照国家安全生产监督管理总局40号令《危险化学品重大危险源监督管理暂行规定》相关条款,实施安全风险隐患排查与治理综合表,表中涵盖了《中国石化空分装置运行管理指导意见》多个条款内容要求,包括设备本体、设备基础、罐体腐蚀、安全附件、安全监控装备、液氧罐最大充装量、液氧罐内乙炔、碳氢化合物含量监控、联锁系统、紧急切断设备等检查内容。通过每周分析一次氧气纯度及碳氢化合物含量,控制乙炔含量应小于0.1 mg/L,碳氢化合物含量应小于500 mg/L。储槽安装有紧急切断阀和重锤阀,确保一旦储罐发生泄漏可快速切断。后备罐区的液氮储罐、液氩储罐均参照液氧储罐设置,同时储罐周边设置独立的GDS系统仪表。参与风险隐患排查与治理综合检查的人员分别为生产经理带队的专业技术序列和一线班组的操作序列,对重大危险源进行专项检查,消除隐患。

4 综合管理

空分装置的安全运行也离不开各项综合管理的持续开展钢石空分装置现场推行5S管理,杜绝现场“低老坏”“跑冒滴漏”现象。设备(含特种设备)管理按照中国石化炼化企业设备管理等文件和制度要求进行管理。关键机组设置有专门的检修维护策略。同时建立设备缺陷台账,定期开展缺陷风险评估。现场管理方面设置了电子巡检制度,引入MES生产执行系统和工艺管理平台,做好设备维护和保养,动设备盘车、机泵试运、阀门调校、分析仪表校表等工作制定好周期性要求并执行。设置MOC变更系统,加强各类变更管理,定期组织变更项目回顾。定期培训组织员工学习系统内外空分装置的故障案例,做到举一反三,定期开展空分装置应急预案演练,提升一线班组的综合应急能力。组织召开月度经济分析会,结合中国石化空分装置考评,定期开展技术经济指标分析,与优秀企业对标[3]。

5 结语

综上,简要分析了《中国石化空分装置运行管理指导意见(试行)》对钢石气体现状及长周期安全运行的指导意义。新的安全生产法明确了管行业必须管安全,管业务必须管安全,管生产经营必须管安全。随着新的安全法的全面推行,对空分装置乃至整个行业的影响深远。安全生产是化工长期连续生产的保障。企业是空分专业管理的责任主体,负责工艺运行、设备管理、质量管理,储运销售管理,全流程中体现主题责任。各级领导和管理人员要从系统安全、本质安全入手,加强专业管理,严格监督检查,落实管理责任,积极与行业先进水平进行对标、追标,严格执行总部要求,进一步规范空分装置运行管理,提升装置的长周期运行水平。