基于机械分流的等离子体点火调节技术仿真研究

马晓伟,路鑫平,邹清杰,宋继坤

(1.国家能源集团山东石横热电有限公司,山东 泰安 271621; 2.烟台龙源电力技术股份有限公司,山东 烟台 264006)

0 引言

等离子体燃烧器在点火过程中存在一个最有利于点火的风速及煤粉浓度范围[1-2],对于不同结构的等离子体燃烧器,最适风速及煤粉浓度范围亦有所不同[3]。随着机组运行工况的改变,一次风速及煤粉浓度均会发生改变,从而偏离最佳工况,导致点火变差。尤其在冷炉启动后期,工况变化幅度较大,着火状态会有明显的下降,非常不利于锅炉的稳定运行。目前,在等离子体点火过程中无论是针对一次风速还是煤粉浓度的调整,多是基于制粉系统来进行的。然而,改变制粉系统的运行参数后,与同一台磨煤机相连的各燃烧器均能受到影响,同时由于各粉管之间存在的不均匀性,还会导致原本点火效果较好的燃烧器调整后反而变差,难以实现整体点火效果的提升。基于机械分流的等离子体点火调节技术,只定向针对单个燃烧器来进行煤粉浓度的调节研究,不会对其他燃烧器的运行带来影响,能够减少锅炉启动过程中等离子体点火带来的热负荷不均。

1 工程概况

某电厂330 MW机组锅炉为上海锅炉厂制造的亚临界、一次中间再热、单炉膛、固态排渣、全钢架悬吊结构、露天布置、控制循环汽包炉,锅炉型号为SG-1025/17.5-M899,锅炉主要运行参数如表1所示。

表1 锅炉主要运行参数

采用平衡通风、直流式燃烧器、四角切圆燃烧方式,四角切圆采用CFSII+SOFA消旋,燃烧器上下浓淡分离一次风喷嘴和同心反切燃烧技术。每台锅炉布置5层燃烧器,燃烧器每层各布置4台,共20台燃烧器,同层的4台燃烧器由同一台磨煤机供应煤粉。每台炉由HP-823型中速磨煤机和CS2024型电子称重式给煤机构成正压、直吹式制粉系统,锅炉A层采用等离子点火及稳燃设备。

2 改造方案

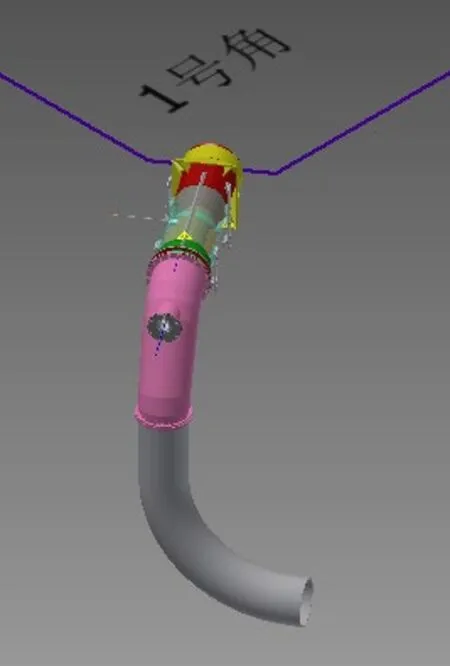

此次改造是针对A层的4套等离子体燃烧器,各角等离子体燃烧器及管路布置图如图1所示,具体布置顺序为:等离子体燃烧器本体、等离子体燃烧器弯头、竖直管道和管道弯头。其中,A1和A2角管路布置完全相同,都是管道弯头与燃烧器本体成90°布置;A3角等离子体燃烧器弯头高度与A1角不同,管道弯头与燃烧器本体成90°布置;A4角等离子体弯头高度与A1角相同,但是管道弯头与燃烧器本体成180°布置;综上所述,有三种不同的布置方式,需要对三种不同的布置方式进行分布研究,下面仅以A1角为代表,如图1所示。

图1 A1角布置图

等离子体燃烧器本体和弯头都不做任何改动,对竖直管道和管道弯头进行改造,具体改造方案为:

(1)在竖直管道布置机械分流装置,内部加贴防磨陶瓷,通过改变机械分流板的角度调整燃烧器内部各级筒的煤粉浓度;(2)将管道弯头的曲率半径减小,增加竖直管道长度,内部加装均流板和防磨陶瓷,使得煤粉在通过弯头后能够在竖直管道内快速均布,不会因为煤粉偏离对机械分流装置造成影响;(3)将机械分流装置与电动调节装置连接,并且与风量和煤粉量关联,最终实现自动调整。此外,机械分流装置还需要考虑防止长期运行的积粉、卡涩问题。

机械分流装置看起来简单,但是,在研究过程中需要解决的问题比较多,具体如下:

(1)机械分流装置通过改变角度对煤粉浓度进行调整时,必然会增加阻力,但是不能增加太多,机械分流板的尺寸和位置布置就至关重要,具体的设计尺寸和参数需要经过大量的数值模拟和实验室的煤粉试验来最终确定;(2)管道弯头的离心力会导致煤粉大部分聚集在弯头外侧,根据设计规范,煤粉在离开弯头至少4倍管径的直段后才能均布。但是,管道弯头与机械分流装置的直段距离仅有400 mm左右,无法满足设计规范的要求,因此,需要在管道弯头上做文章,解决煤粉聚集的问题,否则机械分流装置无法实现调节煤粉浓度的效果。

通过此次机械分流装置的改造,预期达到的效果如下:当等离子体燃烧器结构已经固定的情况下,燃烧器内部各级筒的煤粉浓度是影响等离子体点火效果的关键因素。通过机械分流装置,可以实现燃烧器内部各级筒的煤粉浓度调整,使其一直处于最佳的点火煤粉浓度。

3 数值模拟

3.1 几何模型与网格模型

本次研究的内容为:A1角的等离子体燃烧器和机械分流装置涉及的煤粉管道,重点关注等离子体燃烧器内部各级筒的煤粉颗粒分布情况和一次风速[4]。

由于计算区域的结构复杂,为了能够准确模拟煤粉颗粒在磨煤机内部的流动特性,对计算域采用混合网格划分技术对其进行网格划分,并对风环处的网格进行局部加密,网格划分总数约为200万左右。A1角的管路走向及等离子燃烧器如图1所示。

3.2 数学物理模型

煤粉管道及等离子体燃烧器流场模拟为三维流场流动,采用CFD软件开展模拟计算时,采用k-ε双方程湍流模型模拟气相湍流流动;其内部的煤粉分离过程是一个典型的湍流气固两相流动过程,利用欧拉-拉格朗日法来模拟颗粒相在内部的运动过程;考虑煤粉在磨煤机内部的干燥计算;计算迭代时,采用SIMPLE算法求解离散方程组的压力和速度耦合,采用逐步迭代法及低松弛因子求解方程,离散方法采用一阶迎风格式。

3.3 模拟边界条件

(1)煤粉管道一次风入口采用质量流量入口边界条件;入口质量流量、温度根据磨煤机最低负荷运行工况和BMCR工况值给定,采用设计煤质,入口风量为3.42 kg/s(最低负荷运行工况)、4.21 kg/s(BMCR工况),入口煤粉颗粒采用Rosin-Rammler分布,质量流量为1.03 kg/s(最低负荷运行工况)、2.36 kg/s(BMCR工况);(2)煤粉细度为R90=16%,均匀性系数取1.1;(3)煤粉管道一次风入口风速为:20 m/s(最低负荷运行工况)、25 m/s(BMCR工况);(4)出口边界条件:压力出口。

3.4 模拟结果

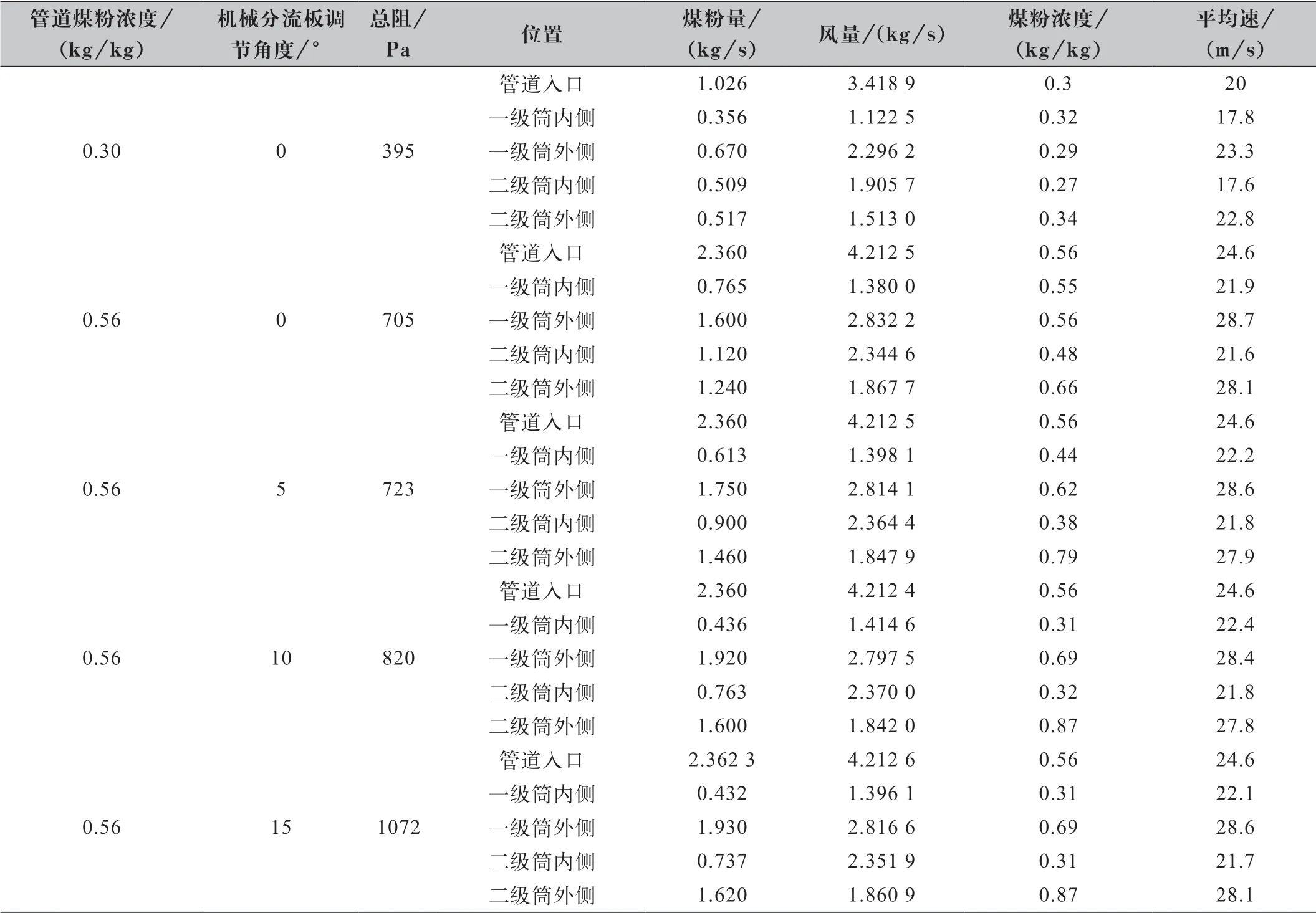

管道煤粉浓度为0.3 kg/kg是等离子体燃烧器点火的最佳浓度,通过数值模拟得到一级筒内侧煤粉浓度为:0.31~0.33 kg/kg,二级筒内侧浓度为:0.25~ 0.27 kg/kg,以此浓度作为基准对BMCR工况下的煤粉浓度进行调整。当机械分流板调整角度为10°~15°时,一级筒内侧可以调整为:0.31~0.33 kg/kg,二级筒内侧浓度可以调整为:0.30~0.32 kg/kg,整体阻力相比调整角度为0°时仅增大了100~300 Pa。A1角数值模拟数据,如表2所示。

表2 A1角数值模拟数据

4 结语

(1)基于等离子体燃烧器的结构特点,以机械分流为特征的煤粉浓度调节装置,可以很好调整各级筒的煤粉浓度到最佳点火浓度,解决等离子体点火可调节性差的问题;(2)机械分流装置可以针对每个燃烧器进行单独设计和调整,解决由于煤粉管道分布不均造成的等离子体点火效果差异大的问题。