润滑油机械杂质的检测技术分析

开比努尔·艾尔肯(新疆维吾尔自治区产品质量监督检验研究院,新疆 乌鲁木齐 830011)

0 引言

机械设备的润滑油中所包含的煤渣、尘土以及金属屑等机械杂质肉眼不可分辨,因此在使用中常常会被忽略,从而对机械设备产生影响。现代科技在润滑油机械杂质的检测领域进行了重要的研究并取得了很大突破。对润滑油机械杂质的检测技术进行研究和分析,主要包括检测材料、试剂的配比、应用的设备、仪器选用、检测准备工作、检测的步骤以及过程、实际的科学计算方法、误差的计算、精密度分析等。同时,对检测过程中存在的问题及其解决策略进行探讨。

1 润滑油机械杂质检测过程

1.1 杂质检测准备工作

1.1.1 检测材料选用

检测材料的选用是润滑油机械杂质检测过程中重要的一步,在润滑油机械杂质的检测过程中需要用到的检测材料有直径至少11 cm、质量达到国家要求的GB/T 1914标准的检测滤纸,以及质量达到国家要求的SH 0004标准的溶剂油。使用溶剂油需注意其质量要求、配比比例、融水浓度等要严格把控;相关配比的硝酸银试剂、乙醇甲苯混合剂也要达到标准。水的使用也要根据不同试剂的性质进行合理配比,其质量要达到国家规定的GB/T 6682以及达到国家规定的三级水的相关要求。检测材料的选择与应用是润滑油机械杂质检测过程中最基础、最重要的一步,需要严格执行国家相关要求,把控材料选用的类型和质量。检测材料不合格、违规的情况会导致整个润滑油机械杂质检测过程的误差过大、危险性高等多种问题,为整个检测过程造成不可逆转的危害。

1.1.2 检测试剂配比

润滑油机械杂质的检测过程中,检测试剂的配比工作也尤为重要。在选用相关检测材料之后,对相关材料、试剂应按照国家规定进行合理配比。在这个过程中需要注意的问题是材料与试剂的配比必须按照国家相关规定进行操作,经常出现实验失败、危险频发的事件大多数都源于操作者意图违反规定进行材料的配比,最后导致实验全盘失败。具体配比标准及实验过程如下:首先对检测所用的硝酸银进行提纯,配置成浓度为0.1 mol/L的水溶液;其次乙醇甲苯混合剂的配置需用95%纯度的乙醇甲苯根据自身的体积比进行合理配置。形成的乙醇甲苯混合剂需进行比例检测确保其正确性。检测试剂的配比工作是杂质检测的重要过程,在对各项试剂进行配比过后还需对其进行科学比例的检查,以确保试剂配比的正确性。

1.1.3 检测仪器选用

在润滑油机械杂质检测过程中,检测仪器是最重要的工具,其选用也要遵循国家相关规定,并对仪器质量严格把关。最常用的检测仪器包括分析天平、称量瓶、干燥器、真空汞、玻璃棒、可加热到103~107 ℃的烘箱、微孔玻璃过滤器、加热过滤仪等多种检测设备。不同的设备具有不同的使用方法和功效,使用时需注意其使用方法、注意事项以及仪器间的过渡、配合使用等。操作者需全面了解与学习不同实验设备的使用方法,具体到温度的把控、时间的准确,例如称量瓶的误差需要严格控制,烘箱的使用要严格控制温度在±105 ℃,真空汞的使用需注意空气压强的稳定兆帕,微孔玻璃过滤器以及加热过滤仪等仪器应严格按照使用说明书进行操作以确保检测过程的安全性[1]。

1.1.4 检测准备工作

在对润滑油机械杂质进行检测分析时,需注意准备工作的完整性和严谨性。首先玻璃瓶的待检测试剂不能够高于试剂瓶3/4的高度,此为基本操作注意事项,目的是防止人工操作误差导致待测试剂溢出试剂瓶;其次通过手摇的方式将待测试剂摇匀。试剂摇匀需经过两次操作,首先采用手摇,待试剂加热后使用玻璃棒对检测试剂再次进行摇匀,以确保检测试剂的均匀性。试剂的均匀性越强,实验结果就越精确,误差越小;对待测试剂进行加热,温度控制在70~80 ℃之间。需严格把控温度,并注意起始阶段温度变化且精准控制。温度的控制是整个实验过程中最重要的环节,温控涵盖了整个实验过程,温度控制的合理性和准确性直接影响实验的准确性以及实验结果的拟真性。对石蜡等多种待使用器材进行加热,温度可适当放低至40~80 ℃;在使用玻璃棒彻底摇匀试剂后,将检测滤纸进行称量并记录相关数据;最后将实验器材放至烘箱进行干燥准备。检测准备工作是杂质检测过程必不可少的一个环节,对于检测的成功意义重大。

1.2 杂质检测主要过程

润滑油机械杂质的检测最重要的一环是检测过程,在检测中要确保过程的完整性、准确性以及安全性。同时在检测的过程中首要注意的问题是检测顺序的合理性,在检测过程中常常会出现由于混淆检测顺序导致整个检测工作失败的情况。具体实际的检测过程包括试样的选取、混合液的过滤、滤纸的洗涤、试剂的称重等。首先要根据混合液体的黏度选择不同配比的检测式样,添加试剂要根据所选用式样的实际重量进行操作;其次要使用恒重滤纸对待测混合液进行称重,确保所称重量的准确性、稳定性;在滤纸冲洗的过程中要选择附着沉淀物的滤纸,并将带有沉淀物的滤纸放至称量瓶中,在做好称量瓶的干燥工作后,进行最后的冷却操作。最后的称重结果是符合标准的0.000 2 g,数据稳定正确,便于计算与测量。

1.3 杂质检测数据处理

1.3.1 数据计算

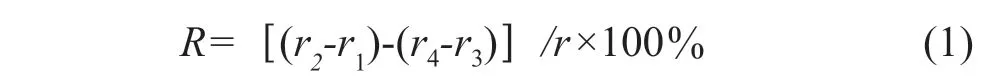

润滑油机械杂质的检测过程中重要的一步是试剂检测过后的数据计算、数据处理的过程。数据处理对于杂质检测具有重要的作用和意义,需要注意的是数据的精准性、完整性和误差的计算。首先对于润滑油机械杂质的含量用R表示,滤纸和称重瓶二者联合质量用r1表示,含有机械杂质的滤纸以及称重瓶的联合质量用r2表示,过滤前滤纸以及称重瓶的质量用r3表示,过滤后滤纸以及称重瓶的质量用r4表示。最后待测试剂的质量用r代表。所以计算公式为:

此公式适用于一般润滑油机械杂质的检测工作,当实验操作步骤准确,原始数据稳定正确时,将检测数据带入公式中即可得出检测结果。绝大多数润滑油机械杂质的检测均应用此类计算公式。

1.3.2 误差处理

数据计算过程中出现误差是正常现象,在计算过程中要对误差进行详细分析,并根据误差允许值进行数据的处理。在杂质检测使用的材料中,检测所用滤纸直径需达11 cm,硝酸银水溶液浓度达0.1 mol/L,乙醇浓度为95%,三者误差允许值为0,出现误差需重新选用、配比检测材料。杂质检测所需要的仪器中,烘箱的误差允许值在105±2 ℃;分析天平是化学定量所使用的器具,误差需控制在0.5%以内;干燥器误差在常压和真空状态下需小于±2 ℃;真空汞的误差需控制在133 mmHg;微孔玻璃过滤器最大真空度为50~80 kPa;加热过滤仪温度误差为±0.5 ℃,其水分含量可读性为0.01%。最后需严格控制所测试剂的玻璃瓶高度、温度、均匀状态等。润滑油添加剂的温度为70~80 ℃,石蜡石油制品为40~80 ℃。最后的干燥过程也需控制干燥时间、干燥程度等。误差是实验过程中必然会存在的数据问题,采用正确的检测操作以最大限度避免误差,误差发生时运用误差公式进行计算以控制其处于合理范围,是科学处理误差的方式[2]。

1.3.3 检测数据分析

经过机械杂质检测操作以及数据处理,最终得出相关数据,对实验数据可靠性、稳定性进行分析,得出机械杂质的重复性、可靠性如下所示:首先当润滑油中机械杂质≤0.01%时,机械杂质重复性为0.002 5%, 再现性为0.005%;当润滑油中机械杂质大于0.01%~0.1%时,机械杂质的重复性为0.005 0%,再现性为0.010%;当其大于0.1%~1.0%时,重复性为0.010 0%,再现性为0.020%;机械杂质大于1.0%时,其重复性为0.100 0%,再现性为0.200%。通过对检测数据的分析可知,润滑油机械杂质的重复性和再现性趋向稳定,同样的操作者使用相同的实验仪器,在实验结果中要保证所得结果差值不高于上述数据规定的数据值;不同操作者使用不同操作仪器进行机械杂质检测,所得数据也不能超过商户数据所规定的数据值。通过对润滑油机械杂质检测数据进行精密度分析可知,机械杂质精密度呈现较低密度且状态趋于稳定,不同浓度的机械杂质其重复性和再现性随机械杂质的浓度提升而提升,数据呈正相关线性上升,稳定性较佳。通过最后的数据检查与核算后,可完成润滑油机械杂质的检测工作。

1.4 杂质检测注意问题

润滑油机械杂质的检测需要注意的问题有以下几点:首先,有些油样颜色较深,单以色彩区分难度较大,在检测过程中容易出现油样混淆,也会导致油样吸附在滤纸上难以冲洗的问题。针对此类问题,可以使用按比例配置好的乙醇甲苯溶液进行冲洗,冲洗需要按要求进行,否则会导致误差的出现,影响最后的检测数据产出。其次,在对式样进行干燥的过程中必须对已经干燥好的样品进行冷却,不同样品冷却时间不同,必须使不同样品在符合自身特性的时间内干燥然后进行称重,否则会影响检测数据的精准性。最后,检测所得数据成果在合理范围内需进行多次核算与检验,确保检测结果的科学性、精准性[3]。

2 润滑油机械杂质检测的问题解决策略

2.1 设备润滑原理的应用

润滑油机械杂质检测系统主要构成是一台主泵、一台直流备用泵、一台预/后润滑油油泵、一台润滑油冷却器、一套双联过滤器充当燃气机轮、发动机以及齿轮箱、一台温控阀提供润滑油。在机械设备运行初期由预/后润滑油油泵供油,后备泵的作用是当原有油泵失效后进行补充。风冷紫铜翅片的作用主要是将润滑油系统中所蕴含的热量进行传递。最后,温控阀通过控制冷却前后油泵的混合比例为机械设备提供稳定的润滑油支持。整个润滑油杂质系统的润滑油提供是通过主泵进行传输与供给,其余支泵起后备作用。了解机械设备润滑原理,对润滑油机械杂质的检测具有重要意义,也是能够解决润滑油机械杂质检测过程中出现的诸多问题的首要概念。

2.2 润滑油存储条件需完善

对润滑油形成的杂质进行检测得出以下结果:润滑油机械杂质的产生原因之一是其自身存储条件差。具体问题是润滑油存储环境通风性差,空气潮湿,温度过高。解决办法是向压缩机曲轴箱中倒入污染后的润滑油,且对其进行密封存放,当存放时间小于等于半年时,杂质密度并不增加,污染不存在;出现加油时润滑油型号添加错误的情况,应对润滑油容器进行及时清洁与干燥,以防止润滑油杂质的出现。润滑油型号区别较明显,选择型号出现问题导致机械杂质产生时,及时使用检测滤纸对混淆型号进行区分,对污染油剂进行分离,提纯后进行研究。对润滑油存储条件进行检查与完善后,可减少机械杂质产生的概率。

2.3 过滤网散热器降温

在润滑油机械杂质检测过程中易出现过滤网散热器温度过高的情况,是由于散热器脏堵积灰、环境温度高、风扇风量小、温度传感器故障等因素而造成。首先应将曲轴箱油与汽缸油在刮油环盒处进行分离,目的是增加翅片风量与减小热阻,从而增加散热器效率;其次应人为降低环境温度,当环境温度与介质温度差异减低后,润滑油交叉污染的概率会大大降低;再次对于因风扇风量小导致通风不畅形成污染的情况,应通过增加风扇功率从而加大风扇风力,促进储藏室通风顺畅的方式解决。最后当温度传感器出现故障导致污染时,应分两种情况进行解决:当污染尚未发生应及时对温度传感器进行维修,当污染已经发生时应在维修温度传感器的同时对储藏室润滑油进行杂质检测,分离提纯。同时应聘请技术人员定期对温度传感器进行维护,检查过滤网散热器的温度。

2.4 原刮油环盒结构的调整

原刮油环盒使用方式通常是跳打法,根据特定的控制点向施工测定点打水泥搅拌桩,进行定桩工作。在施工过程中每次打入20个孔位。进行测点的放桩,桩孔间距符合国家相关施工标准。原刮油环盒在指定桩位进行测设后,将测放点和中心管进行对准,使用的仪器通常是垂直线,垂直偏斜度小于1%。原刮油环盒稳定放置后,保持设备水平,钻机主轴的误差也应控制在1%之内[4]。

2.5 滑油冷却器改善

滑油冷却器的改造工作根据其工作现状以及燃气轮机运行的需求开展。滑油温度过高会导致润滑油机械杂质的出现,因此,应对冷却器进行改造以期有效对润滑油降温。改造方案主要是在冷却器上安装船用防爆轴流风机,对风机的标准:风量为52 000 m/h, 电机功率为11 kW。拆除冷却器原配风机,卸载原冷却风扇和电机。燃气轮机的控制逻辑是关键,为保持其不变,电源线由3×2.5 mm²更换为3×6 mm²,船用阻燃电缆与11 kW的风机电源开关相匹配。新增的轴流风机采用独立支撑以及加固的防护网,可以有效起到隔断的作用。滑油冷却器加装天圆地方连接器,其与风机进行篷布软连接,可以确保滑油热量被冷风带走。最后,散热器翅片的污垢需定期清除,从而确保散热器的高效和稳定性。

2.6 杂质分析技术

机械杂质的分析对润滑油的维护与杂质分离工作具有重要意义。机械杂质的污染程度与杂质的大小、密度、成分有关,小于油膜厚度的污染物可以通过改变其流变效应改善润滑油自身的润滑效果;大于油膜厚度的杂质,大部分在压力的作用下会分解成若干小颗粒,小颗粒的分解过程会导致润滑油自身温度的增加和油膜破裂的情况。大多数颗粒物的热效应更明显于机械效应,会导致油膜破裂。杂质主要的危害体现在掺有杂质的润滑油在投入使用的过程中会降低机械设备发动机故障,摩擦面经过长时间的磨损也会降低机械寿命,增加零件的损耗,还会产生滤油器堵塞的情况。黏度较大的重油,在测定残碳、黏度等单位时,结果往往呈现偏大的趋势[5]。

2.7 分析油品类型差异

轻质油品和重质油品由于密度、品质的不同,在润滑油中存在的标准也不同。在一般的润滑油中,尘埃、砂土、碳渣、金属屑这些杂质在润滑油中聚集的密度、数量随着所使用设备的不同而有所差异。因此机械杂质不能笼统地划分为一大类而作为润滑油报废的指标。一般来说轻质油品不允许存在机械杂质,重质油品的要求限制在0.005%~0.100%。

2.8 杂质检测技术的改良

在润滑油杂质检测技术分析的过程中,不仅对检测过程、精细原理进行分析,同时也对检测技术进行改良和升华以适应不断更新换代的润滑油和复杂的杂质分离技术。在实际的改良过程中,并不对整体检测技术的机组进行大面积的改造,而是保留原有的框架和结构,改造范围局限于微小的器件。主要是更换润滑油冷却风扇,以期更加有效地控制润滑油的温度在57~62 ℃,这样做可以增加润滑油的使用寿命,也可以为工程的稳定运行增加保障。另有一些精密器件的更换、改造和升级工作,对润滑油机械杂质的检测技术都有着明显的推动意义。

3 结语

润滑油机械杂质对润滑油的质量形成污染,应用被污染的润滑油会对机械设备造成危害。本文对润滑油机械杂质检测技术进行分析,对检测过程给予改善的建议和方案,同时针对杂质检测过程中存在的问题提出相关解决方案,包括润滑油存储条件恶劣、汽缸油至曲轴箱的疏通障碍以及解决过滤网散热器温度过高、风扇功率过小等问题。润滑油机械杂质的检测分析对维护润滑油质量、提升润滑油纯度、保障机械设备的工作畅通具有十分重要的意义。