连续退火炉保护气回收系统研究与应用

高志超 刘 斌

(上海宝信软件股份有限公司 上海:201900)

钢铁行业里有许多类型的热处理炉,这些热处理炉大多用纯氢气或者氮氢混合气作为保护性气体,例如全氢罩式退火炉的保护性气体是100%高纯氢气,不锈钢光亮连续退火炉的保护性气体是96%以上含氢量的氢气氮气混合气,无取向硅钢连续退火炉(SACL)的保护气是20%-95%含氢量不等的氢气氮气混合气。保护气经退火炉使用后,均会携带来自退火炉内的粉尘、油污等杂质,通常是被直接燃烧掉或直接排放到大气中。目前的这种保护气使用方式,仅进行了一次使用。被排放保护气氛本质上是氢气或氮氢混合气,制造成本高、排放量较大,如能进行回收再利用,将产生很大经济效益和社会效益。

保护气回收技术在气体制备、粉末冶金行业已经开始推广应用[1-2]。近些年来,保护气回收技术在全氢罩式退火炉上也获得快速推广[3-4],在连续退火炉上也进行了有益尝试[5]。综合分析发现,全氢罩式退火炉保护气排放压力在千帕级别,氢气回收技术难度相对较低,而且排放保护气中氢气浓度高,回收经济性大,因此氢气回收技术应用和发展较快。然而,连续退火炉具有炉压低、排放保护气压力低的特点,保护气回收系统会对连续退火炉炉内压力产生很大影响,甚至影响连续退火炉稳定运行,影响退火产品的品质,系统集成难度较大,导致保护气回收技术在连续退火炉上的应用相对滞后,目前还处于起步阶段。

因此,本文以某钢厂无取向硅钢退火炉(SACL)为应用场景,设计集成了一套适应连续退火炉应用的低压力变工况保护气回收系统,通过场内测试验证了系统技术可行性,其研究结果能为保护气回收合理设计提供数据支撑,为保护气回收高效利用做出了有益探索。

1 连续退火炉保护气回收方案设计

1.1 排放保护气和回收产品气技术参数

不同功能的退火炉排放的保护气成分不同,在考虑其回收工艺时,需首先分析排放保护气的成分及杂质状况,然后设计相适应的去除杂质和净化保护气的方式,使经过处理后排放保护气的露点、氧含量、压力和洁净程度等指标能够满足退火炉的使用需求,之后再经过配气系统进一步调整保护气成分,达到循环利用排放保护气的目的。例如某SACL机组具有保护气氛压力低、保护气成分随硅钢退火产品不同而变化的特点,排放保护气和回收产品气参数如表1所示。

1.2 系统设计

表1数据表明,该无取向硅钢SACL连续退火炉排放保护气在退火炉不同工况下,氢气氮气成分会发生变化,其中氢气体积含量处在20%~95%范围内,炉压在60Pa左右,具有排放压力低、压力随工况变化的特点,这是保护气回收系统设计的难点,如果氢气回收压力控制不稳,将会对退火炉的炉压造成影响,进而影响整条SACL机组产线的稳定运行。通过分析该退火炉的保护气使用制度和运行工艺,采用排放保护气两级增压的方式进行回收和输送处理,实现炉内压力和回收系统压力平稳可控升高。

表1 排放保护气和回收产品气参数表

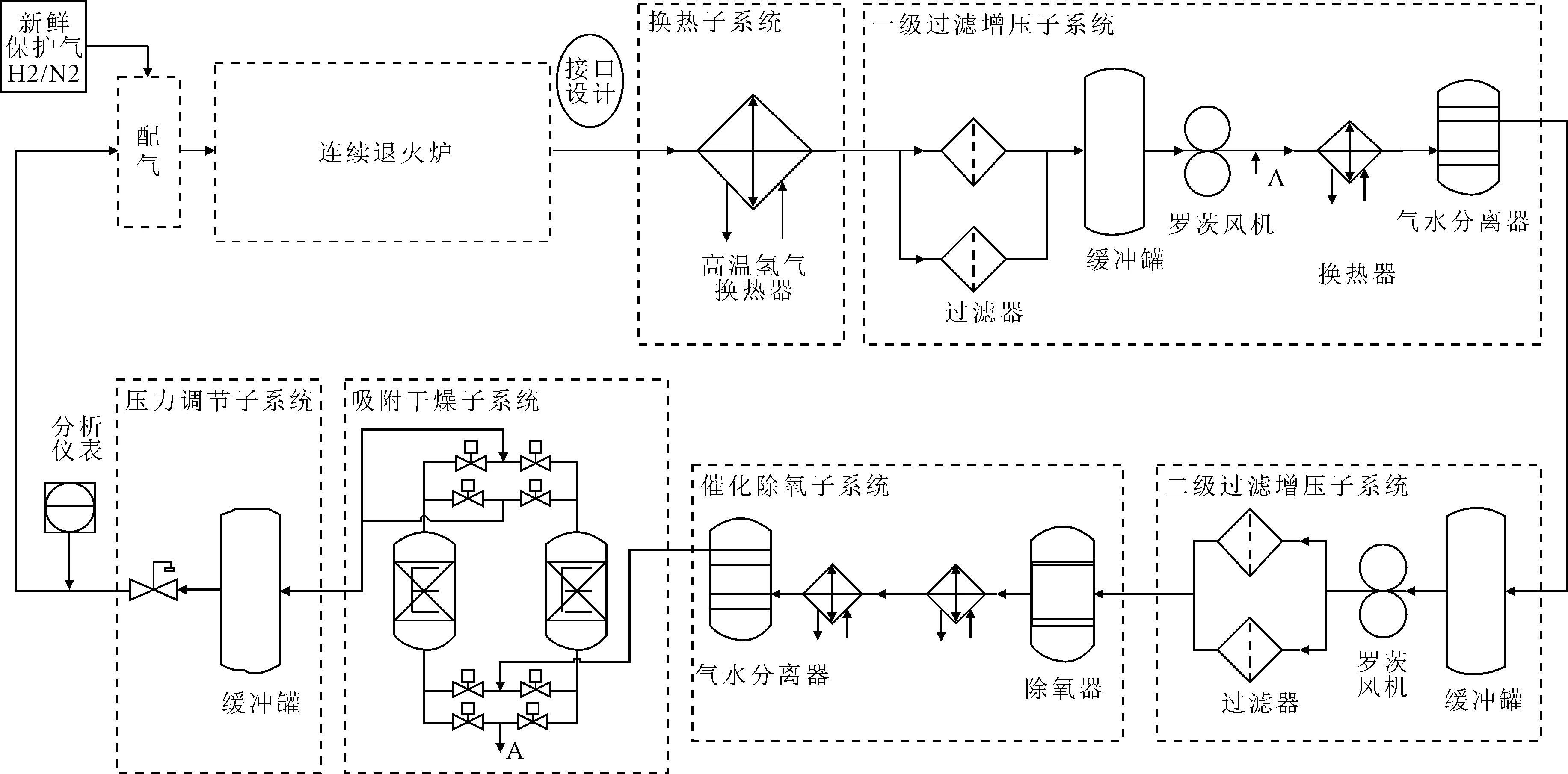

保护气回收装置与退火炉保护气排放的接口设计也是重要考虑因素,传统的退火炉排放保护气的方式有多点水封排放方式、大量掺冷风排放方式,这两种方式均不利于回收排放保护气。在炉体上设计为管道排放方式,通过增加高温调节阀和高温换热器方式,可以实现将排放保护气直接引入保护气回收处理系统。图1为一种连续退火炉保护气回收系统的工艺流程。

图1 连续退火炉保护气回收系统

1.2.1 换热子系统

退火炉排放保护气的温度取决于退火炉设定的退火工艺温度,该SACL退火炉机组排放保护气温度约1000℃,首先需要对排放保护气进行降温处理。在退火炉炉壳保护气排放口处设计配置了一套高温氢气换热器,高温氢气换热器采用管壳式,材质为310S耐热钢,采用循环冷却水作为冷却介质,使排放保护气温度降至50℃。换热子系统采用总成设计方式,如图2所示,在排放保护气侧安装高温热电偶,用于采集和监控排放保护气温度,在循环冷却水侧配置水流量开关检测元件,用于监控水流量。

图2 保护气回收控制系统配置图

1.2.2 一级过滤增压子系统

经过高温氢气换热器降温的排放保护气进入一级过滤增压子系统,在过滤器内去除气体中的粉尘和油污,过滤器采用“一用一备”并联配置方式,进出口配置压差变送器,通过压差信号来监控过滤器的运行状态,若过滤器出现压力异常报警,系统自动切换至第二路过滤器通道继续工作。经过滤的排放保护气进入一级罗茨风机,罗茨风机采用变频控制,压力控制范围为10kPa-20kPa。一级增压系统控制与炉压紧密联系,采用罗茨风机入口压力控制方式,设计风机回流功能,以此来降低对退火炉的炉压影响,排放保护气经过罗茨风机增压后温度会升高,因此需配置一套换热器和气水分离器,用于降温和分离气体中的饱和水。

1.2.3 二级过滤增压子系统

二级过滤增压子系统由缓冲罐、罗茨风机、精过滤器等组成。气体缓冲罐起到缓冲系统内压力作用,更利于系统压力平衡控制,精过滤器用于进一步地去除掉气体内的杂质,二级罗茨风机与一级罗茨控制方式密切配合,进行系统性地压力调节,可将系统压力提高到40kPa-60kPa。两级罗茨风机的设计方式使得压力平衡控制更为灵活,增强了系统的操作弹性和变工况下的气体处理能力。

1.2.4 催化除氧子系统

经二级过滤增压处理的气体进入催化除氧子系统。该子系统主要用于去除气体中的氧杂质,除氧器内装有钯触媒催化剂及电加热元件,在钯触媒的作用下,气体中的氢气与氧气可以快速反应生成水,可以将氧含量降低到5ppm以下。钯触媒催化作用需要在一定的温度下进行,二级罗茨风机增压产生的温升和氢气与氧气生成水的放热反应温升不足以达到钯触媒的最佳反应温度,故需要设置电加热元件,用于对气体补热,将除氧器温度加热到催化剂最佳工作温度,进而促进催化除氧反应顺利进行。

1.2.5 吸附干燥子系统

吸附干燥子系统由冷却器、冷凝器、汽水分离器及分子筛吸附器组成,该子系统目的是对气体进行深度除水干燥。从催化除氧子系统出来的气体温度较高,用冷却器和冷凝器进行冷却降温,冷却器内采用循环水作为冷却介质,冷凝器内采用7-10℃的冷却水作为冷却介质,通过两级冷却方式进一步降低气体温度,在汽水分离器内将游离水进行分离去除。之后,排放保护气进入分子筛吸附器,在吸附器内进一步吸附干燥,气体露点可降低到-65℃以下。分子筛可选用13X或5A分子筛,吸附除水系统的工作温度约200℃,需要采用电加热来进行补热,系统配置两套并联吸附器,一套工作,一套再生,吸附器的切换及加热均由PLC自动控制,实现系统连续稳定运行。

1.2.6 压力调节子系统

为满足退火炉氢气氮气成分变化等变工况下的压力需求,系统出口设置缓冲罐和压力调节阀等设备,与罗茨风机变频控制进行信息交互和联锁控制,满足系统出口压力要求。

1.2.7 计量分析子系统

保护气回收系统出口位置配备一套在线微氧量分析仪、露点分析仪、氢气分析仪,用于检测回收产品气的氧含量、露点、氢含量,上述数据接入自动控制系统,参与回收系统控制。

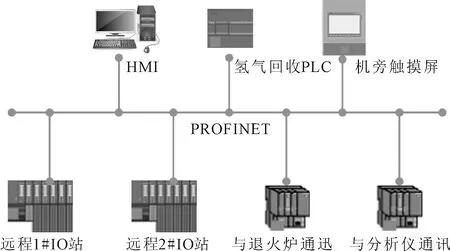

1.2.8 三电控制系统

保护气回收控制系统由现场仪表、基础自动化系统、过程计算机系统组成,用于实现保护气回收系统的所有控制功能,系统配置如图3所示。控制系统设有系统控制画面,完成相关设备操作、工艺参数的设定、过程参数的监视和保存、报警记录等功能。

图3 保护气回收控制系统配置图

保护气回收控制系统可以与连退炉控制系统整合在一起,作为连退炉控制系统中的一个功能模块统一在退火炉HMI画面里,也可以独立设置一套保护气回收系统控系统,配置操作电脑,通过信息交互的方式进行耦合或独立运行,并完成相应地控制操作。

经过上述各个子系统后,排放保护气经过有效地过滤净化处理,氧含量和露点等参数能够满足退火炉的用气要求,可以再次输送给退火炉再次利用,真正实现了保护气循环再利用。在退火炉变更退火产品和调整保护气成分时,可以将回收产品气输送给退火炉的混气配气装置,间接的输送给退火炉,同样实现了保护气回收再利用。

2 保护气回收系统特点

采用本文描述的退火炉保护气回收设计方案,建立了一套适用于某钢厂无取向硅钢SACL退火炉的保护气回收系统,根据退火炉机组的布局特点和保护气使用工艺需求,进行了系统集成设计制造。

传统的气体制备装置多是单体独立设计供货、现场组装方式实施。区别于传统的设计理念,本系统采用功能模块化的设计理念,将氢气回收各个子系统布置在型钢构成的机架上,实现了回收设备成套供货,该种集成设计制造方式既有利于进行场内测试,又便于设备运输和交付,具有良好的的技术经济性。图4是保护气回收装置实物照片。

图4 保护气回收系统装置

排放保护气中含有大量氢气,因此回收系统的安全性能尤为重要。在退火炉和回收系统接口处,以及回收系统内部均配置氧分析仪,用于监控系统内气体中的氧含量,若氧含量超标发生报警,回收系统应进行放空处理,当氧含量符合要求时,回收系统方可进行气体回收。

排放保护气采用两级增压和回流控制方式,可以使系统内压力缓和平稳,实现回收系统和退火炉炉内压力平衡,降低了相互影响程度,同时更加适应保护气变成分、变工况的技术要求,增加了系统压力工作弹性。设计配置气体自动放空功能,当系统压力超出设定范围时,系统自动打开放空阀,能够起到安全排放和压力调控功能,进一步保证了回收系统压力平衡和安全稳定运行。

设计除氧器、分子筛吸附器加热温度监控功能,在除氧器、分子筛吸附器加热过程中如若出现超温情况,系统将停止加热,保证加热温度可控。

该系统设计方式实现了保护气回收系统与退火炉系统的耦合运行,通过接收退火炉及保护气使用的状态和信息,保护气回收系统能够主动对排放保护气进行预判回收,实现了回收系统和退火炉在工艺和设备上的耦合运行,保护气回收策略达到最优,在系统稳定工况运行条件下,保护气回收率可达85%以上。

3 保护气回收系统经济性分析

保护气回收系统的原料气来自退火炉排放的保护气,这些气体以往均是直接排放至大气中或燃烧掉,因此可以不考虑该排放保护气的成本,设备建设一次性投资投入后,设备运行成本主要为电费,过滤器滤芯费用、除氧器填料、分子筛填料费用以及设备折旧费用、人工费用等。

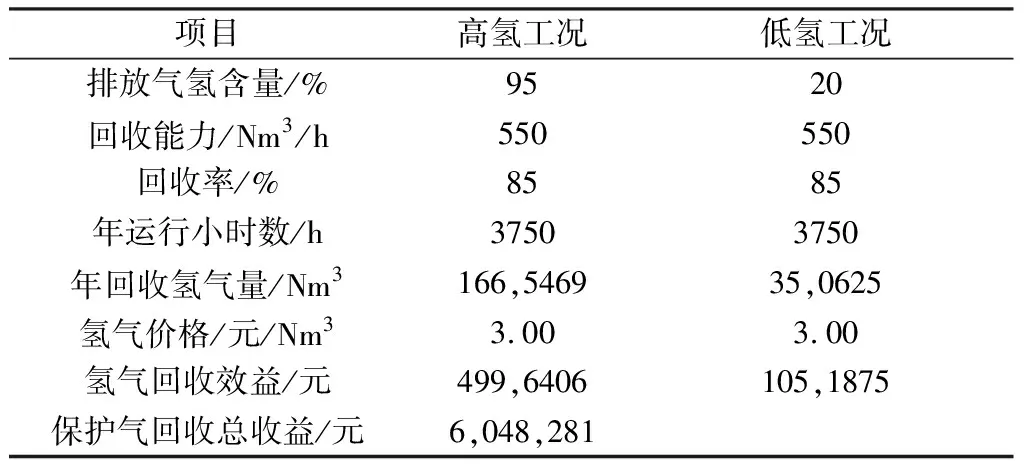

相比氮气而言,氢气经济附加值更高,单纯对氢气进行经济性分析,一定程度上可以反应回收系统的经济价值。针对某钢厂无取向硅钢SACL退火炉550Nm3/h保护气回收装置进行经济性测算,该装置回收率约85%,年运行小时数保守取值7500小时,按表1中工况一(高氢工况)和工况二(低氢工况)各50%生产负荷和产能为基准,如表2所示,该系统上线投入使用后,预计每年可节省氢气量约200万Nm3,节省氮气量约150万Nm3,以氢气为经济性计算对象,按氢气3元/Nm3价格测算,因氢气回收而获益约600万元,对应减少碳排放约50万Nm3,可为用户创造较好的经济效益,同时能够降低碳排放,创造良好的社会效益。

表2 保护气回收经济性分析表

4 结论与展望

本文系统研究了连续退火炉保护气回收系统技术,以某公司硅钢SACL退火炉为对象进行了方案设计和设备集成,主要结论如下:

(1)测试表明保护气回收装置可以应用在连续退火炉上,保护气回收系统与退火炉之间的压力平衡是系统设计的关键因素,两级增压控制方式是一种实现压力平衡的技术方式。

(2)保护气回收系统需设计良好的安全应对措施,具有良好的安全性。工艺设备可采用功能模块化设计和供货模式,可提高设备的完整性和可交付性。

(3)经济性分析表明,保护气回收系统能够有效降低氢气氮气的消耗量,助力企业降本增效和节能减排工作。

下一步,将进行跟踪分析该保护气回收装置在退火炉上的实际应用情况,不断优化总结保护气回收系统与退火炉的耦合运行功能,为保护气回收技术的进一步推广提供数据支撑和实践经验。