Ni-Cr系合金结构钢淬火板表面氧化层分析与控制

陈 玮 尹云洋 付勇涛

(1.武汉钢铁有限公司 湖北 武汉:430080;2.宝钢中央研究院 湖北 武汉:430080)

10CrNi3MoV钢作为大型水面船舶结构材料,承受着海水的腐蚀和压力,作为外板使用时,其钢板表面质量要求极高,否则影响涂装后的外观。钢板交货时,正常情况下应呈现青黑色,但调质态交货的10CrNi3MoV钢,经常淬火后表面呈现出暗红色,甚至附着一层红色氧化粉末,暗红色的表面下,偶尔分布着麻点、凹坑等缺陷,用户喷丸处理后,也未能完全消除,直接影响产品的交付。

侯为军[1]等人研究了Mn对1000MPa级建筑钢表面氧化行为的影响,孙蓟泉[2]等人研究了带钢表面氧化缺陷的产生与预防,田亚强[3]等人研究了控轧控冷工艺对冶金锯片用65Mn钢表面氧化皮的影响,但均未涉及对Ni-Cr系合金钢淬火后钢板表面呈现暗红色的现象进行分析,因此,为了解决10CrNi3MoV钢淬火钢板表面呈暗红色的问题,有必要对其表面颜色发红原因进行分析并制定解决措施。

1 试验材料和方法

试验钢10CrNi3MoV化学成分如表1所示。试验钢转炉冶炼,连铸坯加热后由厚板轧机轧制,钢板抛丸后再加热至890℃保温60min,水淬。采用FEI QUANTA 400扫描电镜对热轧后抛丸处理的钢板黑色表面氧化层的组成进行了分析,采用同型号扫描电镜和型号为D/max-2500PC的X-射线衍射仪对水淬后表面呈暗红色氧化层进行微观形貌、成分和物相分析。

表1 试验用钢的化学成分,wt%

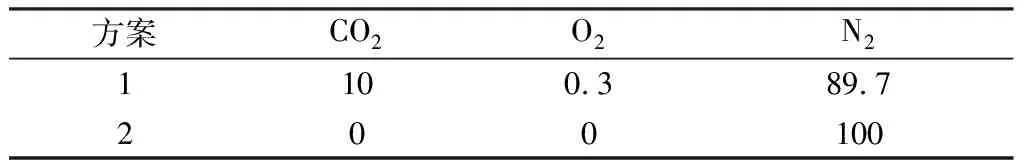

采用真空气氛炉使热轧态抛丸后的10CrNi3MoV钢分别在氧化气氛中和非氧化气氛中进行加热,加热温度890℃,然后在同种水质中进行淬火,观察钢板表面,加热炉气氛如表2所示。

表2 加热炉内不同的气氛,vol%

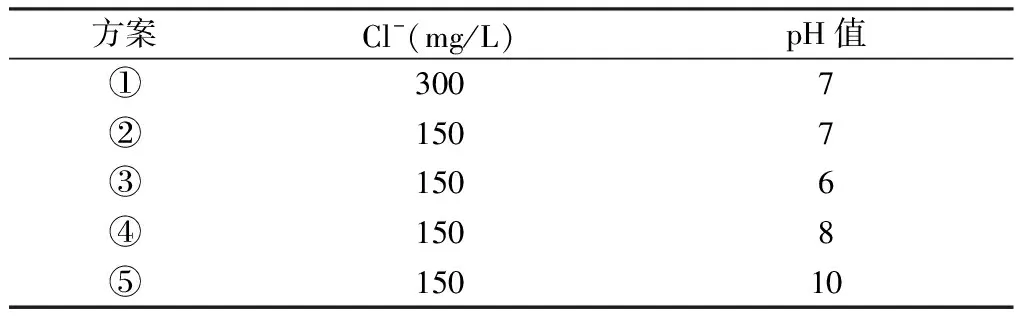

采用真空气氛炉使热轧态的10CrNi3MoV钢在氮气保护下,进行加热,采用不同的淬火水质(如表3所示)进行淬火,观察钢板表面。

表3 淬火使用的不同水质

2 试验结果及分析

2.1 热轧态钢板表面氧化层分析

热轧态试验钢10CrNi3MoV钢板经抛丸处理后,去除了最表层氧化层,钢板表面呈现黑色,如图1所示。钢板表面氧化层从表至里扫描电镜观察的组织及成分如图2所示。

图1 抛丸后钢板表面颜色

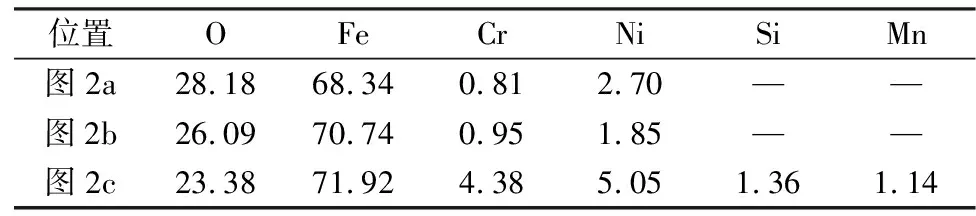

钢板喷丸后表面仍存在厚约15μm左右的氧化铁皮,对氧化铁皮进行了SEM和能谱分析,结果如图2所示。表4是能谱仪对抛丸后钢板表面黑色氧化层各元素质量百分含量的分析结果,通过计算可知氧化铁皮表层(图2a处)O与Fe元素的原子比为1.4,中间层和里层(图2b和图2c处)各元素的原子比分别为1.2和1.1。众所周知,Fe的氧化物分别为Fe3O4、Fe2O3和FeO,各氧化物原子比固定,考虑钢板表面氧化层存在其他合金如Cr元素被氧化后,消耗部分氧元素,可以认为钢板最表层氧元素含量较高,是Fe3O4和Fe2O3的混合物,中部至与基体界面处为Fe3O4和FeO的混合物,靠近基体FeO的含量增加。

表4 抛丸后钢板氧化层成分分析结果,wt%

图2 抛丸处理后钢板氧化层形貌及成分分析

2.2 淬火态钢板表面氧化层分析

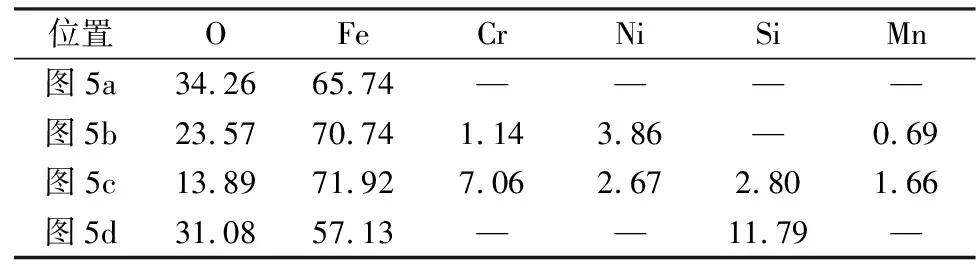

试验钢10CrNi3MoV热轧板经抛丸后淬火处理的表面呈现暗红色,具体如图3所示。氧化层XRD分析如图4所示。淬火钢板表面氧化层从表至里扫描电镜观察的组织形貌及成分如图5所示,能谱仪对表面氧化层各元素质量百分含量的分析结果如表5所示。

表5 氧化铁皮成分分析结果,wt%

图3 淬火处理后的钢板表面

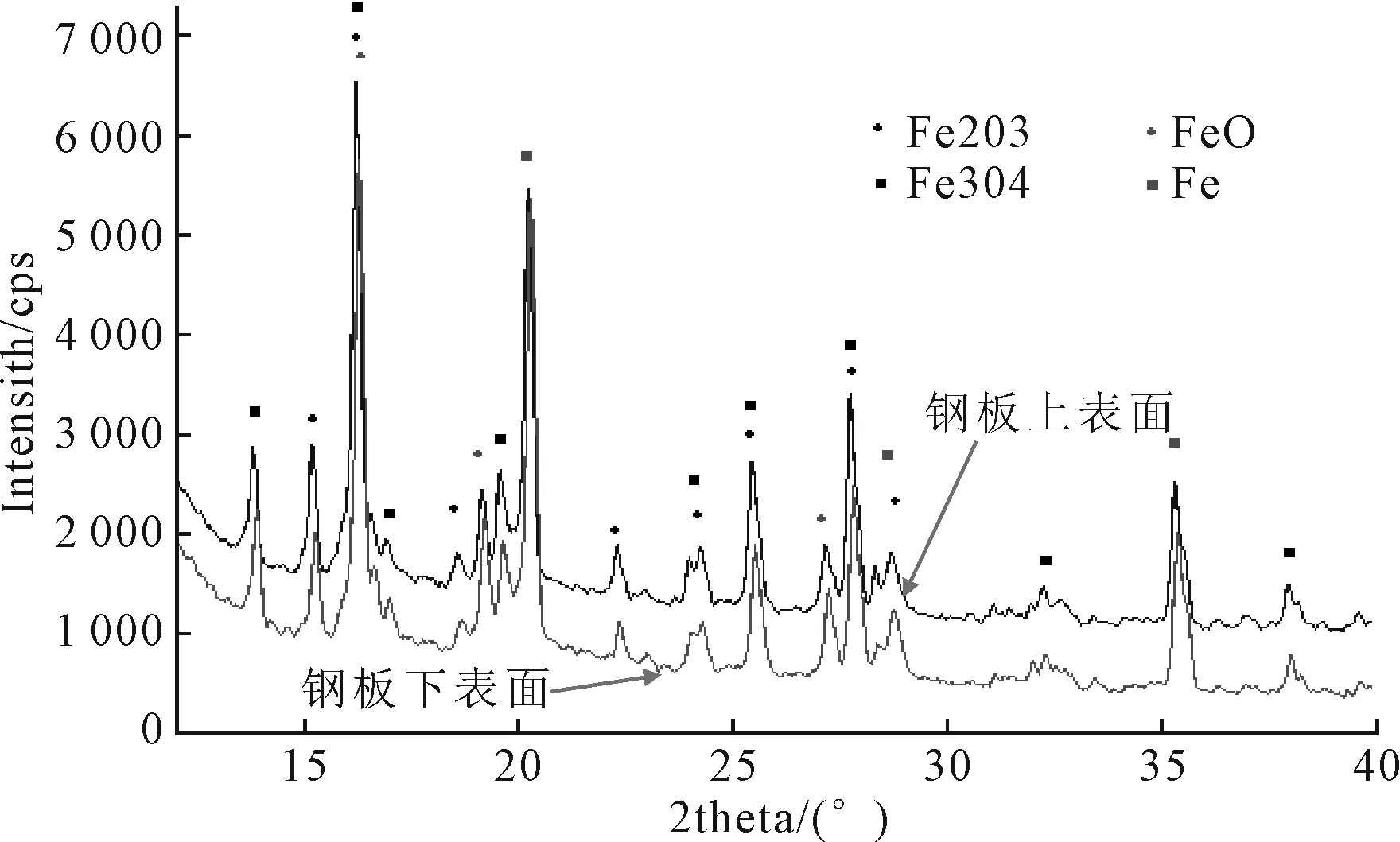

图4 淬火后钢板表面 XRD物相分析

淬火后钢板表面呈现暗红色,表面附着一层暗红色粉末。XRD物相分析结果表明,钢板表面氧化层主要为Fe2O3、Fe3O4和FeO,但未能反映出各氧化物的分布的情况。

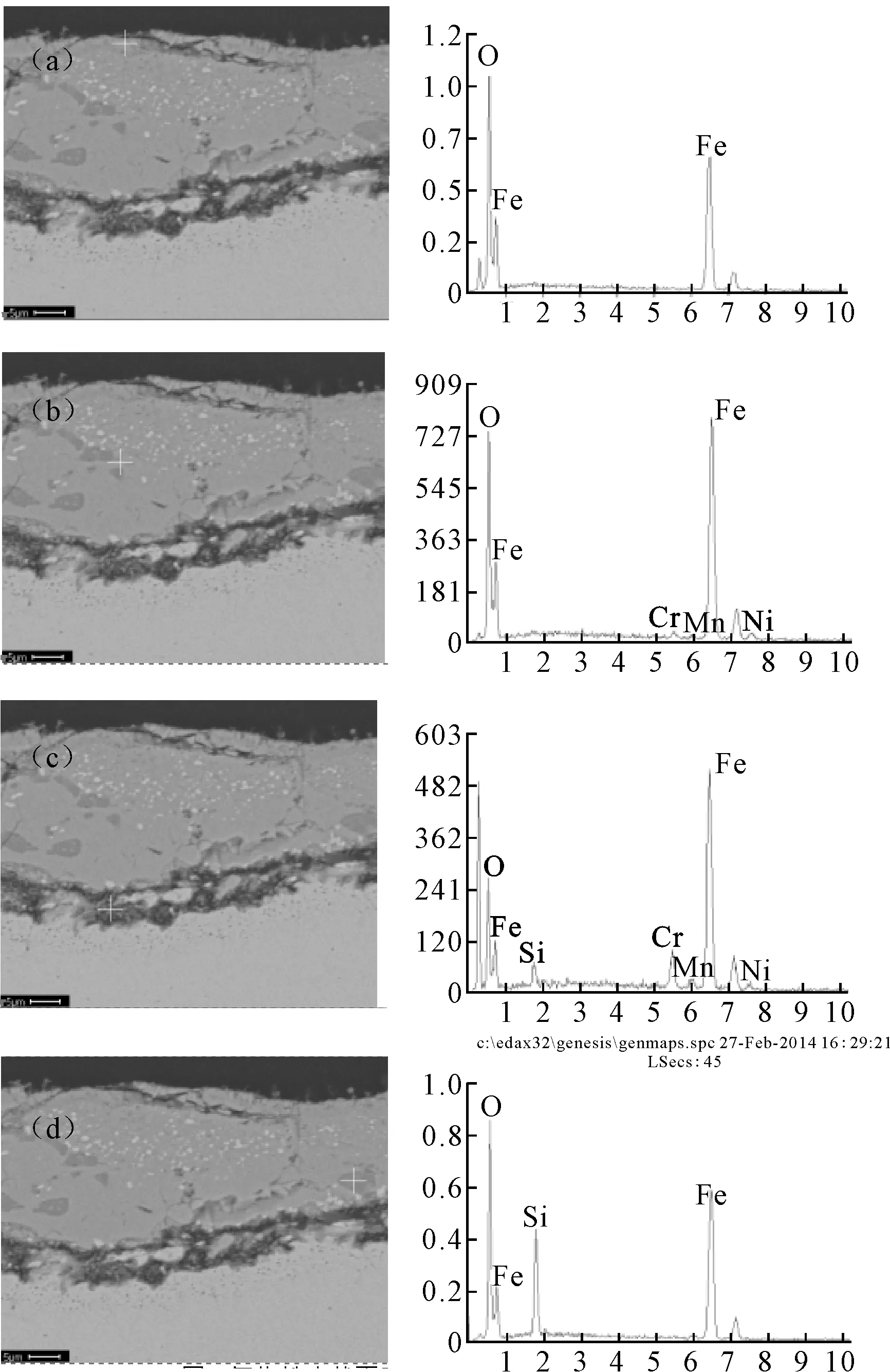

对能谱分析的结果进行计算,表明淬火钢板氧化铁皮表层(图5a处)O与Fe元素的原子比为1.8,与淬火前的表层相比较,氧化现象明显趋于严重,表层氧化为Fe2O3,同时还存在Fe损,中间层和里层(图5b和图5c处)O与Fe元素的原子比分别为1.2和0.7,结合XRD分析认为氧化层内部为Fe3O4和FeO。

图5 氧化铁皮截面形貌及成分分析

如图5c和图5d所示的扫描电镜分析结果表明,在氧化铁皮层与基体界面处,有一层带状氧化物,图5d所在位置处,Si元素明显增高,根据各元素含量,可以判断此处形成了Si的氧化物,Si的氧化物复合Fe的氧化物,易形成铁橄榄石[5]相。在氧化铁皮与基体界面处(如图5c)Si、Cr和Mn合金元素的含量显著增高,此处的氧化物是由Si、Cr和Mn的氧化物与Fe的氧化物形成的复合相,而SiO2、Cr2O3、MnO2这类Si、Cr、Mn的氧化物与Fe的氧化物复合极易形成尖晶石和铁橄榄石相[4-5],其组成成分与热轧态喷丸后的表面氧化层成分发生了较大改变。

2.3 淬火态表面氧化层影响因素研究

2.3.1 不同气氛中加热后淬火的钢板表面

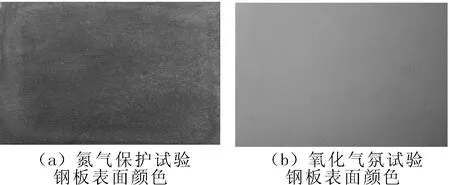

试验钢在氮气保护和氧化气氛中加热后淬火,表面如图6所示。氮气保护中加热的钢板经淬火后,表面呈黑色,在氧化气氛中加热的钢板淬火后表面呈红色。

图6 不同气氛下试验钢板表面颜色

2.3.2 不同水质淬火的钢板表面

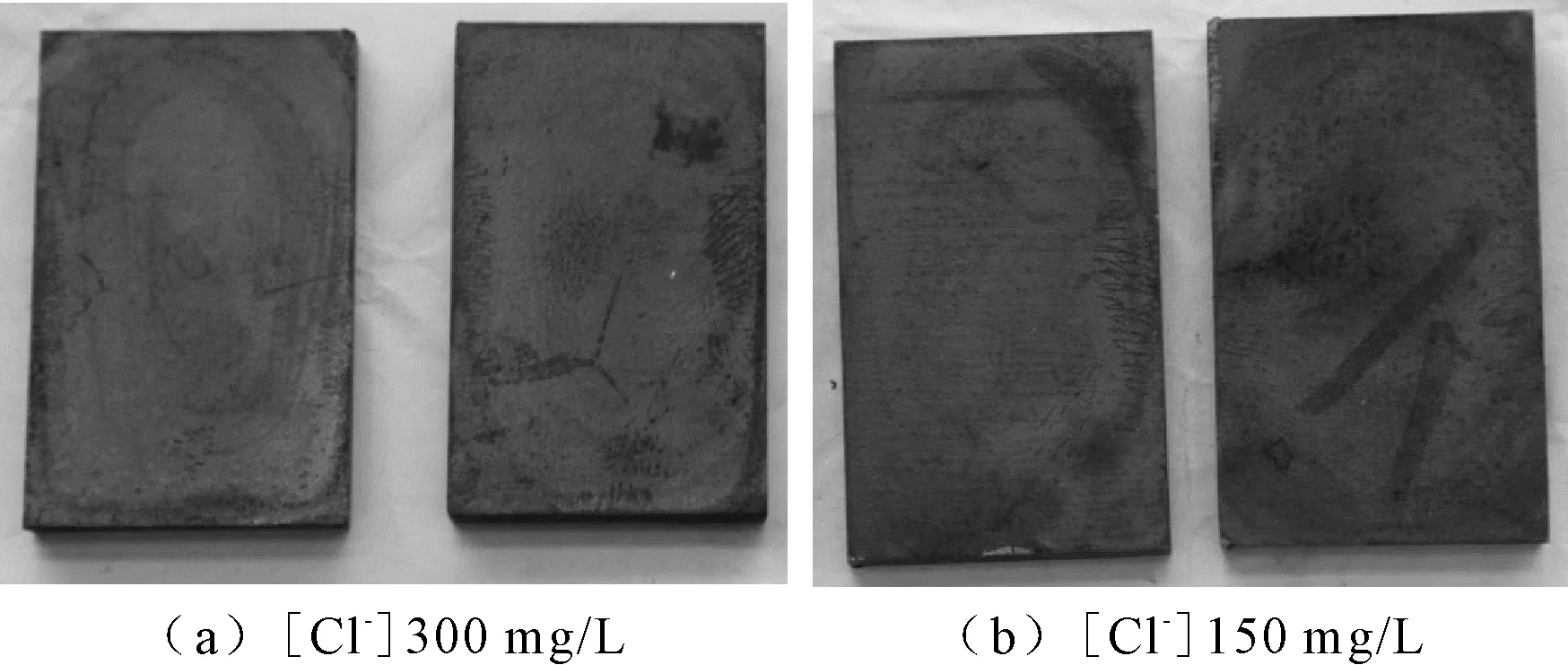

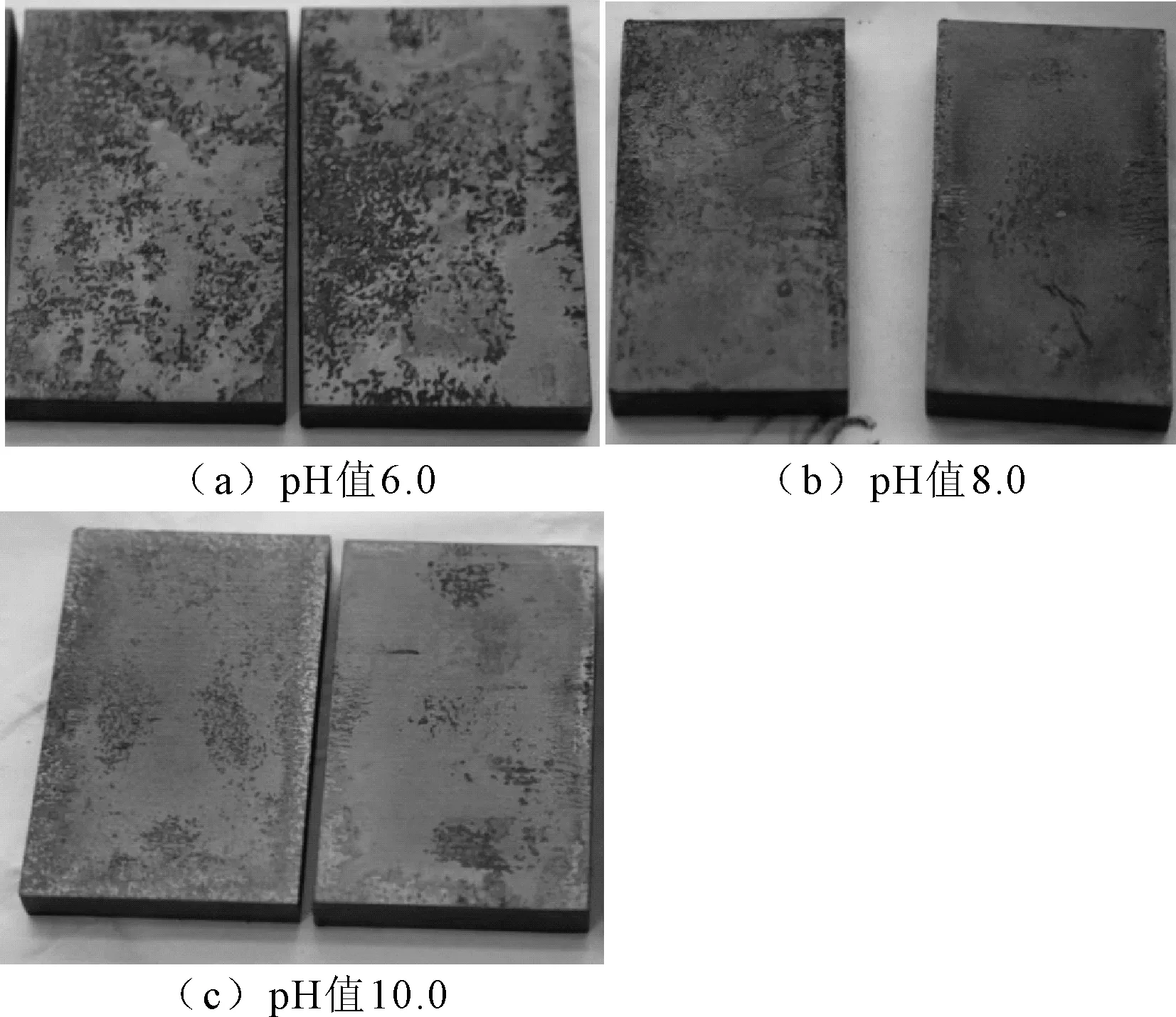

在氮气保护气氛中加热后,经不同氯离子含量和pH值的水质淬火,钢板表面均呈黑色,结果表明水质对表面颜色的影响不大,具体如图7-8所示。

图7 不同浓度[Cl-]水淬钢板表面

图8 不同pH值水淬钢板表面

根据以上分析可知,热轧态经抛丸处理的钢板表面呈黑色,其氧化铁皮表层是Fe3O4和Fe2O3混合物。钢板淬火后表面发红,其表面氧化层发生改变,最表层形成Fe2O3的氧化层并伴有Fe损,表面Fe被充分氧化。淬火处理后表面发红的钢板氧化层与基体交界处的Ni含量比淬火前的低,而Cr、Mn、Si显著增高,而且均比基体内的平均含量高,说明经过淬火后,合金元素Ni、Cr、Mn、Si发生扩散,Ni向基体内扩散,而Cr、Mn、Si元素向外扩散,此处Cr、Mn、Si元素氧化,其氧化物与Fe的氧化物复合形成致密的FeCr2O4、Fe2SiO4和FeMn2O4等的尖晶石相和铁橄榄石相[4-5],阻碍了内部Fe的氧化,同时也阻碍内部Fe元素向外扩散[4]。从而表面Fe元素更易充分氧化。

从加热气氛和淬火水质对钢板表面的影响可以看出,淬火水质对钢板表面氧化层颜色的影响不大,加热气氛的影响更显著,氧化气氛中加热的钢板最终呈现出红色氧化表层。

因此,为了改善钢板表面氧化后呈红色的现象,应严格控制加热炉内的气氛,采用氮气或惰性气体保护,或者采用还原性气氛。在加热炉中放置焦炭后,钢板加热后水淬的表面如图9所示,加热炉中添加焦炭使炉内气氛呈还原气氛后,钢板淬火后表面的红色Fe2O3减少,钢板呈现黑色。

图9 实施效果

3 结论

(1)10CrNi3MoV钢淬火后钢板表面发红的原因是表层Fe被充分氧化,形成Fe2O3氧化层,而热轧抛丸后的钢板表面呈黑色的原因是钢板表面氧化层主要为Fe3O4和Fe2O3的混合物,表层Fe未被充分氧化。

(2)淬火过程中,10CrNi3MoV钢中Cr、Mn、Si合金元素向表层扩散,在氧化层与基体的交界处被氧化,与Fe的氧化物复合生成致密的尖晶石相和Fe橄榄石相,阻碍了内部Fe的氧化,同时也阻碍内部Fe元素向外扩散。从而表面Fe元素氧化更充分,更容易形成Fe2O3。

(3)加热炉的气氛对淬火的钢板表面氧化影响较大,氧化气氛中加热后,钢板表面呈红色。淬火水质对钢板表面影响不明显。

(4)控制加热炉气氛为还原性气氛能有效控制钢板淬火钢板表面氧化现象,使钢板表面呈青黑色。