天然气净化装置余热锅炉停工保护技术研究及应用

夏多舜,胡良坡

(1.国家管网集团河北建投天然气有限公司,河北石家庄050000;2.中国石化达州天然气净化有限公司,四川达州635000)

中国石化达州天然气净化有限公司(以下简称天然气净化厂)是国家“川气东送”工程配套建设单位,共有6套12列联合装置,每列装置拥有1台尾气焚烧炉余热锅炉系统(简称余热锅炉),为烟道式余热锅炉。该锅炉由意大利FBM/MACCHI公司设计、制造[1]。联合装置停工期间,尾气焚烧炉余热锅炉采用干法保护。该保护方法是对尾气焚烧炉余热锅炉的锅筒及炉管内部进行充氮气保护,而对炉管外壁(下降管、升汽管、水冷换热管、屏管、过热段等)无法进行保护。川东北地区空气湿度较大,炉管外壁残留物易与水蒸气反应生成H2SO3等酸性物质,腐蚀炉管。经统计,全厂已有8台设备的炉管发生11次腐蚀穿孔泄漏,导致联合装置多次非计划停工。

针对现有干法保护技术的不足及设备修复难度大、工期长的问题,需开展相关研究,形成余热锅炉深度停工保护,保证停工保护效果,减少余热锅炉停工修复频次。

1 尾气焚烧炉余热锅炉炉管泄漏分析

经现场调查,发现余热锅炉炉管局部腐蚀严重,主要形式是穿孔泄漏,穿孔主要发生在蒸发段水冷换热管及蒸发管的下部,且在穿孔处外表面有较明显腐蚀和冲刷痕迹(见图1),内壁无明显腐蚀。在穿孔部位未发现鼓胀变形(见图2),说明管子穿孔时内外壁压差并不高。初步判断,腐蚀穿孔是由外部引起的。对较长时间停工的余热锅炉检查,炉管外壁有液滴,且在左下部位置低洼处,聚集的液滴较多,底部浇注料表层有浅绿色和白色结晶,下部为铁锈色。

图1 蒸发管泄漏位置

图2 水冷壁管外表面腐蚀孔洞

综上分析,水冷换热管及蒸发管是由外壁腐蚀造成的穿孔,炉管外壁受到挂壁液体的腐蚀,在低洼处液滴聚集较多的部位腐蚀更严重。

2 尾气焚烧炉余热锅炉腐蚀失效机理分析

针对余热锅炉停工期间炉管腐蚀的问题,通过对腐蚀产物进行能谱分析明确其组成,通过对失效样品的化学成分、硬度和金相进行分析明确腐蚀类型,判断余热锅炉炉管腐蚀失效机理为SO3-SO2-O2-H2O体系的烟气露点腐蚀(低于烟气露点180 ℃)。

2.1 实验分析

对腐蚀区域炉管取样,开展实验分析:

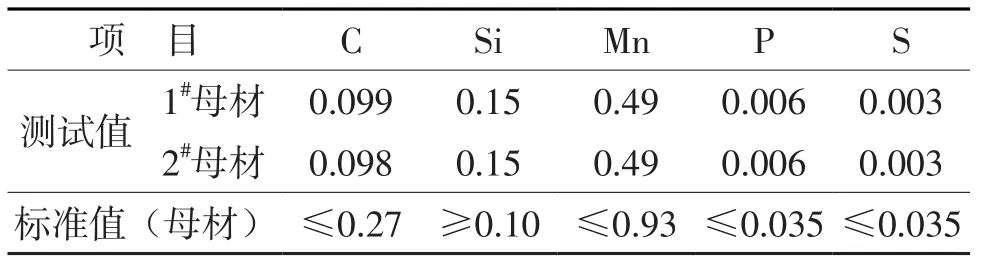

1)根据GB/T 223.1—1981《钢铁及合金中碳量的测定》和GB/T 223.2—1981《钢铁及合金中硫量的测定》,对炉管样品进行化学成分分析,各元素含量均在标准值范围内,符合ASME SA210《锅炉和过热器用无缝中碳钢管》要求。炉管化学成分分析结果见表1。

表1 炉管化学成分分析结果 w:%

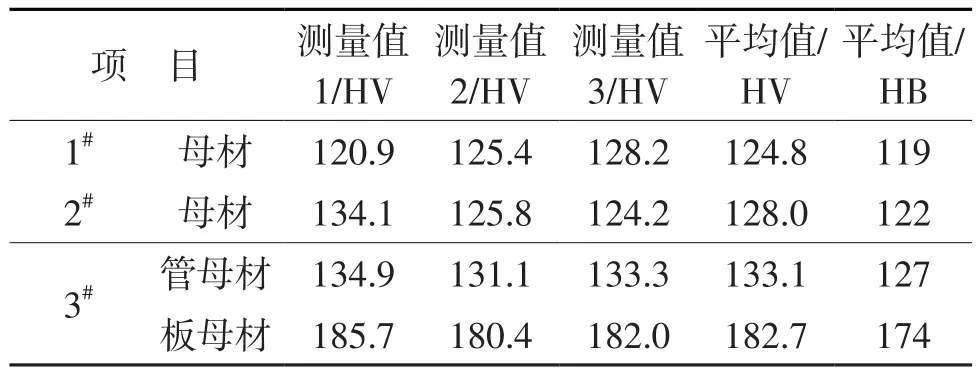

2)对炉管样品进行硬度测定,测定数据见表2。

表2 炉管硬度测定数据

由表2可见,管材本体硬度不大于143 HB,满足要求。

3)对炉管样品进行金相组织分析,管材金相组织由铁素体+珠光体构成,金相组织正常。

通过上述对炉管样品的测定和分析,确定炉管材质正常,发生腐蚀穿孔并非材质原因引起的。

2.2 腐蚀机理综合分析

取腐蚀穿孔部位的腐蚀产物进行能谱分析,结果发现其中含有较多的硫元素,且外表面富含的硫元素尤其以穿孔边缘最高,而内壁无硫元素。通过EDS分析发现,结晶物及腐蚀产物主要含Fe、O、S元素,主要成分为七水硫酸亚铁(FeSO4·7H2O),还含有硫酸铁[Fe2(SO4)3]、硫酸铝[Al2(SO4)3]。

FeSO4·7H2O是硫酸与碳钢反应的产物;Al2(SO4)3是硫酸与浇注料中的氧化铝反应的产物;红棕色泥状物中含有Fe2(SO4)3,一部分为金属表面的Fe2O3与硫酸反应生成,另一部分由FeSO4与空气中的氧发生氧化反应生成[2]。

炉管温度低于烟气露点而形成酸露,炉管金属与酸露生成的FeSO4沉积物具有催化作用,与烟气中的SO2和O2进一步反应生成Fe2(SO4)3;而Fe2(SO4)3对SO3的生成具有促进作用,在酸性条件下Fe2(SO4)3也对碳钢造成腐蚀,生成FeSO4,从而形成恶性循环。

这些硫酸盐在水溶液中均可发生水解反应,导致其水溶液的pH值下降,高浓度的Fe2(SO4)3水溶液pH值可下降至2以下[3]。由于水解反应的存在,介质中的酸不会因存在腐蚀反应而消耗,而尾气焚烧炉在运行过程中,烟气或金属壁温如果出现低于露点的工况,硫酸可以得到补充,当温度升高时,又会蒸发部分水分。因此,在浇注料表面和其覆盖下的金属最终处在几乎饱和的硫酸盐溶液中,使金属受到严重腐蚀。

根据腐蚀产物组分、炉体内部腐蚀形貌和腐蚀产物沉积规律分析得出,焚烧炉在运行期间,出现了硫酸低温露点腐蚀,特别是在蒸发段,冷凝析出的硫酸量较多,该部位水冷壁上出现的较厚的灰绿色腐蚀产物即是运行中产生的FeSO4·7H2O,硫酸盐与烟气中的灰分、水分混合在一起,呈黏泥状覆盖在管子表面,在停工阶段,当黏泥中水分蒸发后,形成了皮状开裂形貌。冷凝产生的硫酸溶液大部分沉积到浇注料上,并且在炉底的低处聚集,与浇注料发生化学反应,其中的Al2O3被溶出,导致浇注料呈泥状。

硫酸盐通常具有强烈的吸湿性,如硫酸亚铁可以在潮湿空气中吸水形成七水硫酸亚铁,硫酸铝可以形成十六水硫酸铝。当空气湿度大时,这些硫酸盐甚至可以直接吸水形成水溶液,加上浇注料破损后,也易于水分的积存,这是导致设备在停工期间发生严重腐蚀的重要原因。

综上,通过样品测试及腐蚀机理综合分析,确定余热锅炉炉管腐蚀失效机理主要为SO3-SO2-O2-H2O体系的烟气露点腐蚀。

3 尾气焚烧炉余热锅炉深度停工保护技术

3.1 隔离保护技术

原氮气保护工艺:在停工期间,持续补充氮气保护余热锅炉,从烟囱排放至大气。其缺点为:余热锅炉与烟囱相通,无法形成微正压保护,且氮气消耗量高。

氮气保护工艺优化:一是在余热锅炉与烟囱间安装隔离门;二是在硫黄回收单元过程气进尾气焚烧炉的DN1 100管线上新增1对法兰及隔离盲板(如图3),使余热锅炉形成封闭空间,降低炉管外壁的气体流速,减少保护蒸汽热量的损失,保持炉管外壁干燥。

图3 新增法兰及隔离盲板示意

3.2 低热保护技术

正常生产期间,锅炉管线中的介质为中压锅炉水和中压蒸汽,温度较高,锅炉管线保持干燥状态;装置检修时,中压蒸汽切出,锅炉管线周围温度较低,水蒸气凝结于管线上,易造成酸性腐蚀。

通过保护介质和工艺的优化,将联合装置界区外硫黄外输管线伴热阀组处的低压保护蒸汽(0.4 MPa、50 ℃)引至尾气焚烧炉余热锅炉的锅筒定排管线处(如图4),保证锅炉管线的温度在露点以上,进而有效防止潮湿空气冷凝聚结在炉管外表面形成酸性腐蚀物质,实现对锅炉管线的有效保护。

图4 尾气焚烧炉余热锅炉蒸汽保护示意

3.3 清污排堵技术

在屏管底部、下降管底部增加排污口,排污口内安装芯棒(如图5),防止排污口堵塞。停工保护期间定期排液,防止酸液腐蚀炉管。

图5 排污口改造安装示意

在下降管底部增加清灰口,单个余热锅炉设置6个方形清灰口(如图6)。停工期间打开盖板,定期清理下降管底部积灰,消除垢下腐蚀的诱因,降低炉管腐蚀速率。

4 深度保护技术的应用效果

通过上述保护措施的应用,余热锅炉停工期间炉管腐蚀得到有效控制。2016—2019年曾发生3起泄漏,自改造后至今12列装置在开工初期未发现腐蚀泄漏,保证装置一次开机成功率,减少了净化装置非计划停机的次数,提高了尾气处理单元运行的稳定性。

图6 清灰口改造安装示意

5 结语

针对尾气焚烧炉余热锅炉现有干法保护技术的不足,开展腐蚀机理研究,确定余热锅炉腐蚀失效机理主要为SO3-SO2-O2-H2O体系的烟气露点腐蚀。通过开展技术攻关,形成了包含隔离保护技术、低热保护技术和清堵排污技术的一套深度保护技术。现场应用表明,余热锅炉泄漏频次明显降低,环保效益明显,具有良好的实用和推广价值。